Некоторые закономерности и уравнения для практических расчетов

Определение степени превращения С02 для реакторов, близких к аппаратам идеального смешения

|

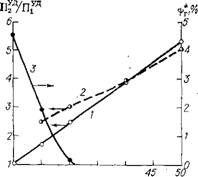

Рис. 11.10. Зависимость хв от нагрузки реактора: |

|

1 — реактор с тарелками; 2 — полый реактор. |

Приведенные выше результаты физико-химических исследований позволяют перейти от ориентировочных эмпирических способов определения реакционного объема (V) и удельной (в расчете на 1 м3) производительности (П^) промышленных колонн синтеза к более обоснованным расчетным методам. 74

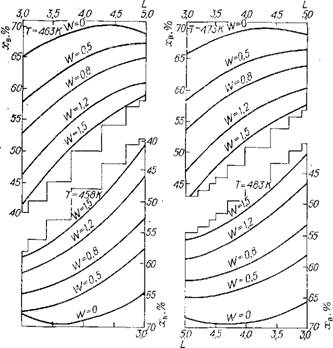

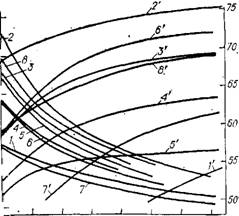

Наиболее громоздкая часть этих расчетов — вычисление значений хв для потока, выводимого из колонны. Приведенная на рис. 11.11 номограмма облегчает нахождение величины хв, а также дает представление о влиянии на хв таких важнейших параметров процесса синтеза, как Т, L и W. Эта номограмма построена на основании результатов расчетов [42] по кинетическому уравнению (1.57), выполненных с учетом методики [43] и с помощью ЭВМ.

В расчетах плотность реакционной смеси на входе в колонну синтеза (рсм) применительно к схемам с жидкостным рециклом определяли по уравнению:

P°cM=Јp? s? (И-36)

Где р", б? — соответственно плотности и массовые доли компонентов смеси — свежего С02, свежего и возвратного NH3 и рецирку - лируемого раствора углеаммонийных солей (РУАС).

Для определения значений 6nh3, б'со2 и буде достаточно располагать составом раствора УАС, методика расчета которого приведена в гл. III. Результаты расчетов, а такжеэксперимен-

|

50 4,5 4.0 3,5 L Рис. 11.11. Номограмма для определения хв в зависимости от Тс, L, W при Р = 18,6 МПа и? со2 = 400 кг/(м3-ч). |

|

|

|

5,0 4,6 4,2 3,8 3,4 З, ^ 0J6 |

|

5,0 4,6 4,2 3,8 3,4 |

|

W 3,4 3,8 4,2 4,6 5.0 "'"'ЗО 34 3d 42 46 L |

|

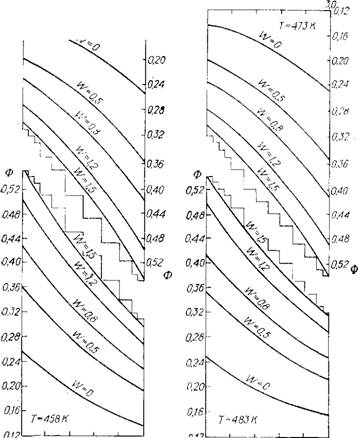

Рис. 11.12. Номограмма для определения Ф как функции Тс, L, W. |

Тальные данные позволяют с удовлетворительной точностью принять руде = 1050 кг/м3. Значения рЬн, и р(сог имеются в справочной литературе [37].

При построении номограммы были зафиксированы значения удельной нагрузки реакционного объема колонны синтеза по С02 qL = 400 кг/(м3-ч) и Р1 = 18,6 МПа. При других значениях q величину х2 = f (Т, L, можно вычислить [предварительно

|

(11.37) |

Определив по номограмме (рис. 11.11) хх = F (Т, L, W)P^Ql] по уравнению

QlXl(\ - Ф)

</а( 1 - Ф) + 0,01х1 (qi-q2)

Здесь

|

|

|

(11.40) |

|

(11.41) |

|

400 500 600 700 |

R(l — 0,01л:*) Z Z = 0.0187L — 0.00852L2 4- 0.1677Г - 0.063Г2 + 0,850

Уравнение (11.37) получено из кинетического уравнения синтеза (1.57), причем для упрощения принято, что величина

(*в + Ю

Практически не зависит от qco2-

Xі (х* + W)

Уравнение (11.39) найдено методом наименьших квадратов, путем обработки на ЭВМ результатов расчета, по которым построена номограмма (рис. 11.11); коэффициент множественной корреляции равен 0,977, среднеквадратичное отклонение значений Z, вычисленных по уравнению (11.39), от исходных значений составляет 0,0122 [менее 1,7% (отн.)].

Для упрощения вычислений построена номограмма (рис. 11.12), которая позволяет быстро определить значения Ф как функции Тс, L, W.

|

(11.38) (11.39) |

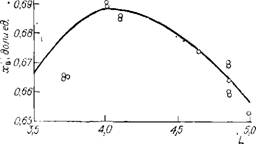

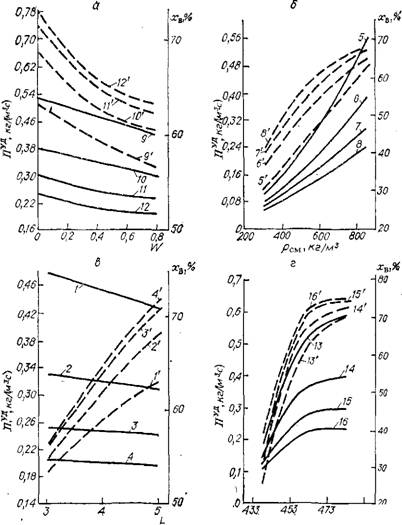

Чтобы показать влияние qcо2 на хв при различных L и W, выполнены расчеты по изложенной выше методике и построен график (рис. 11.13) [42].

|

Где хв выражена в процентах. Исходя из уравнений (11.37) и (11.40), можно оценить степень интенсификации колонны синтеза / (в %) при увеличении нагрузки колонны по С02 от q1 до q2: |

|

Jb.) Ці / |

|

■П[д |

Как известно [43], удельную производительность колонны синтеза по карбамиду Пуд [в кг/(м3-ч) ] вычисляют по формуле:

Пуд = 0,01364дгв£7СОа

П2Д"

100 =

П[д

|

Рис. 11.13. Зависимость хв от q (I—7) и / от q (8). Кривые 1—7 получены при Т = 463 К и различных значениях L и W:

|

Как показали расчеты, в пределах изменения qcо2 от 400 до 700 кг/(м3-ч) при Р = const величина / оо qc02 и практически не зависит от /, L, W (в интервалах t = 185—210 °С, L = 3,4—4,6, W = 0—1,5). Связь между j и qco2 представлена графически на рис. 11.13.

Увеличение масштаба рецикла непрореагировавших NH3 и С02 при интенсификации узла синтеза определяется соотношением x2/xlt которое легко вычислить, пользуясь диаграммой (рис. 11.11) и уравнением (11.37).

Другая практически важная задача — оценка возможностей интенсификации синтеза за счет увеличения давления — может быть решена на основе диаграммы (рис. 11.11) и соотношения [1, с. 1111

Пуд со Р1'77 (11.42)

Уравнение (11.42) получено [1, с. 111 ] для Рс = 20—30 МПа; считается [33], что в области давления от 20 до 35 МПа полый реактор работает не в режиме идеального смешения, а в переходном.

Необходимо учитывать, что возможности интенсификации процесса в иолом реакторе в результате повышения давления ограничены: существует некоторое предельное значение Рпр, выше которого величина пуд не изменяется [1]. Например, по результатам обработки экспериментальных данных 134] при L = 4,41, W = 0 получены [42] следующие значения РЩ}:

Tc, °С.... 170 180 190 200 Лір, МПа. . 24,1 31,2 35,3 37,9

Наибольший практический интерес представляет интенсификация при повышении обоих упомянутых факторов qCo2 и Рг> так как в этом случае можно обеспечить хв = const и сохранить без изменения масштаб рецикла NH3 и С02. Условие поддержания хв = const, исходя из уравнений (11.40) и (11.42), можно сформулировать так:

Щд а /Р., \ 1,77

—-— = (11.43)

П[д <?i V pi I '

Значения хв, полученные с помощью ЭВМ, могут на 1—2% отличаться от результатов расчетов, выполняемых вручную. Это связано с тем, что при пользовании ЭВМ сказываются погрешности аппроксимации ряда табличных данных (например, значений kc, Pnh3. Рсо2 и др.). Поэтому, с целью оценки надежности результатов расчетов, проведенных на ЭВМ для построения номограммы (рис. 11.11), были также вычислены свыше 40 значений хв по данным технологического режима ряда действующих цехов, охватывающим следующие интервалы параметров: tc = 186—193 °С;

Рс = 18—23 МПа; L = 3,3—6,4; W = 0—1,1; qCOl = 170— 600 кг/(м3-ч). При сопоставлении результатов расчета с фактическими показателями работы действующих цехов в расчеты и номограмму была введена поправка (+1,4%), которая позволила сократить разницу между расчетными и фактическими значениями хв до 5% (абс.). Учитывая колебания технологического режима, вероятные погрешности показаний приборов и результатов химических анализов в промышленных условиях, можно считать надежность расчетов удовлетворительной.

Значения хв при Р> 19 МПа и? Cq3> 400 кг/(м3-ч) можно рассчитать двумя способами.

Первый способ. Для qc0 = 400 кг/(м3-ч) и Р = 18,6 МПа находят х1 по рис. 11.11. Затем с помощью диаграммы на рис. 11.12 находят х2 для Р = = 18,6 МПа и? сс,2 > 400 кг/(м3-ч). Наконец, определяют хв для? со2->

>400 кг/(м3-ч) и Р> 19 МПа по уравнению xjx2 =--■ (Р/18,6)1,77. Второй способ. Как и в первом способе, сначала находят х1. Затем по уравнению (II. 43) определяют P'v при котором для заданного значения 9СОг обеспечивается х1 = const. Наконец, по уравнению xjx1 = (Р/Р^)1,77 вычисляют хв.

Следует иметь в виду, что при Р < 30 МПа и qCOi = const можно пользоваться уравнением х2/х1 = (P-JPi)1'77 лишь при условии, что хв существенно отличается от х*.

Практически важной задачей является определение оптимального значения L, при котором достигается максимальная величина хв (при постоянных qc0, и Р). С увеличением L возрастает х*, что способствует повышению хв, но уменьшается"время пребывания сырья в колонне. Поэтому существует максимум хв и отвечающая этому максимуму оптимальная величина L. Исходя из уравнения (1.57), зависимость хв от L при W = 0 имеет следующий вид [331:

2 AZt ' у 4^2 ' л

Где хв выражено в долях единицы;

Д __ 1 --- х* . у _ _____________ ^еРсмРс_______

Х*2 ' qCOt(\+0,3ML)P* •

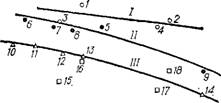

На рис. 11.14 приведена кривая зависимости хв от L, вычисленная при условиях опытно-промышленного эксперимента, проведенного на действующей колонне объемом около 12 м3. Из рисунка видно, что уравнение (11.44) удовлетворительно воспроизводит опытные данные и может служить для вычисления оптимального значения L применительно к аппаратам идеального смешения.

|

D,70r

Рис. 11.14. Зависимость хв от L при tz = 190 °С, Рс = 19 МПа, W = 0, qco = = 416,7 кг/(м3-ч), VK. c= 12 м3. Кривая — расчет по уравнению (11.44), точки — опытные данные. |

Определение удельной производительности и объеме

Реакторов, близких к аппаратам идеального смешения [421

Удельная производительность 11уд. Задаются значениями Яс, L, W, qco2 и но обобщенному уравнению температуры процесса в автотермических условиях [30] вычисляют tc. Зная Рс, L, W, qco2, tc, по изложенной выше методике определяют хв и по формуле (11.40) вычисляют Пуд.

Из уравнения (1.57) можно получить важное соотношение, позволяющее оценить величину снижения хв при интенсификации колонны синтеза путем увеличения ее нагрузки по С02. Это соотношение имеет следующий вид:

/ ПГ \

Д* = (** _ Jfj _ I j (11.45)

Где Ах — снижение величины хв при увеличении удельной производительности колонны от Пуд до П|д, хг — степень превращения в колонне при Пуд, т. е. до интенсификации.

Из уравнения (11.45) видно, что при небольшой величине Ах можно значительно повысить производительность колонн синтеза. Например, при х* — 66%, хг = 62%, если принять, что Ах = 2%, то щд/ііуд = 1,5, т. е. производительность колонны можно увеличить в 1,5 раза, снизив первоначальную степень превращения всего лишь на 2%. Этот вывод подтвержден практическими данными и имел большое значение при разработке и внедрении мероприятий по интенсификации действующих производств карбамида [43].

Реакционный объем колонны синтеза V'K. с. В данном случае определяют qco, по заданному хв. Для этого по заданным значениям L, W, Рс и обобщенному уравнению [30] рассчитывают tc, 80

|

Таблица II.6. Расчет объемов колонны синтеза по уравнениям (1.57) и (11.40)

|

После чего по уравнению (11.36) вычисляют р? м, по уравнению (11.30) — рсм и по обобщенному уравнению (II.4) или (II.5) — Р*, отвечающее найденному pLM. В данных расчетах при вычислении х* необходимо обращать особое внимание на точность этой величины. Дело в том, что на практике величины я* и хв различаются лишь на несколько процентов. Поэтому левая часть уравнения (1.57) близка к выражению xj(x* — хв). При вычислении х* с точностью до нескольких процентов разность (х* — хв) дает значительную ошибку в определении qco2, достигающую уже десятков процентов. Поэтому в данном расчете в отличие от предыдущего не следует пользоваться обобщенным уравнением для х*, которое дает абсолютную погрешность ±2%. Величину я* можно определить интерполяцией данных прямых измерений [6, 7, 11]; в этом случае погрешность будет порядка 0,5%.

Вычислив из уравнения (1.57) qco2> п0 уравнению (11.40) находят Пуд. Зная Гіуд, определяют объем колонны синтеза при заданной мощности технологической линии.

Расчет был проверен по данным о фактическом режиме нескольких действующих колонн синтеза карбамида. Результаты проверки, приведенные в табл. II.6, служат еще одним подтверждением удовлетворительной надежности кинетического уравнения (1.57).

Определение удельной производительности аппаратов идеального вытеснения

Авторы работы [33] пришли к заключению, что при Рс > 35 МПа гидродинамический режим процесса синтеза карбамида в полых реакторах близок к идеальному вытеснению, а при Р,- = 20—35 МПа режим переходный.

На рис. 11.15 (кривая 1) приведены опытные данные по относительному увеличению Пул колонны синтеза объемом 95 л с ростом Рс при постоянных tc, хв, L [33]. Указанная зависимость получена

|

ЗО 35- 40 Рс, МГІа |

|

Рис. 11.15. Зависимость П2УД/ПУД (/, 2) и г|)* (5) от Pz: 1 — по опытным данным для і = 200 °С, |

|

Дрс |

|

(11.46) |

|

4,25, = 0,58, |

|

W = о, |

|

V = "к. с |

В результате обработки на ЭВМ более 100 измерений величины*,, при различных tc, Рс, L идСОг. Кривая 1 подтверждает значительное влияние Рс на Пуд. С увеличением Рс растет рсм. Авторы [33] приняли, что приращение плотности неравновесной смеси Дрсм с ростом Р можно приближенно описать с помощью обобщенного уравнения давления в равновесной системе газ — жидкость N H3-C02-C0(NH2)2-H20[ 19]. Эта величина (в кг/м3) равна:

1,336- 103АР Рх (/>! + ЛЯ)

|

= 95 л [прн 20 МПа Пуд = 673 кг/(м'-ч), Q _ = 855 кг/(м3-ч)]; 2 — по уравнению COg (11.50) при тех же условиях; 3 — по уравнениям (11.12) и (П.46) при 200 °С. |

Где АР—приращение давления, МПа; Рг — начальное давление, МПа.

С увеличением рсм уменьшается массовая доля газовой фазы в системе л|>* (кривая 3, рис. 11.15). Как видно, при Р > 30 МПа газовая фаза в системе практически исчезает, т. е. с увеличением Р интенсивность продольного перемешивания смеси в колонне должна уменьшаться, а гидродинамический режим будет приближаться к идеальному вытеснению. Для этого режима (при Р 32 35 МПа в полом реакторе) величину Пуд рекомендуют вычислять по следующему уравнению, полученному из кинетического уравнения (1.51)

Цуд = 1,36fecpCM-

Р*( 1 +0.386L +0,41 Г) (**•+■№) In

(11.47)

В расчетах [33] для построения кривых (рис. 11.15) при Рс > > 20 МПа использовали уравнение (11.47), а при Рс с 20 МПа — следующее уравнение, полученное, исходя из изложенной выше методики расчета Пуд для аппаратов идеального смешения:

|

(*„ + W) хв (х* - f W)x* |

|

Пуд = |

|

(1 |

|

(11.48) |

1,36/гсрс

"(1 - f 0,386L + 0,411T) Р*

Отсюда отношение Пуд (Р > 20 МПа) к Пр (Р = 20 МПа) при постоянных хв, L, W, tc примет следующий вид:

|

P'lP\k2 Рс РхР\кх Рс |

|

П2уд пр |

2-х

(*„ + У) *в

|

X |

|

' *2 ~ *в ~ ^ |

|

Лв 2 |

|

О - о |

|

(4 + w) In |

|

Хв - *2 + W |

(*,* + V) х\

(11.49)

|

700 кг/м3, Р* |

|

5,7 ч" |

По данным 119, 33] можно оценить относительные приращения и Р* при увеличении рсм: Д/гс/Дрсм 0,0146 м3/(кг ч) и ЛЯ*/Дрсм = 0,05 м3' МПа/кг. При Р1 = 20 МПа, L = 4,25 и

T = 200 °С найдено [33], что

« 20 МПа. Отсюда легко показать, что член P\k2pcwJРІкірШі ~ 1.

Например, при 25 МПа этот член равен 1,02, а при 50 МПа — 1,06. Член, зависящий от хв и х*, при постоянном хв почти не зависит от Рс и равен «2 для условий опытов, соответствующих кривой 1 (рис. 11.15). Поэтому из уравнения (11.49) следует, что

ПУД/ПУД « 2Р,/РЇ (11.50)

Сравнивая кривые 2 я 1, можно увидеть, что уравнение (11.50) пригодно для ориентировочных расчетов процесса синтеза в переходном режиме при Я >30 МПа.

|

Рис. 11.16. Зависимость хв (1, 2) и Т (3) в автотермическом режиме от L при Р = 50 МПа, W = 0, VK. с = = 95 л: |

Таким образом, для расчета Пуд в случае режима идеального вытеснения предназначено уравнение (11.47), в случае переходного режима при Р = = 20—30 МПа — уравнение (11.43) и при Р = 30—35 МПа— уравнение (11.50).

|

1 — расчет по уравнению (11.51), q |

|

Со2 - по уравнению (II.5!), |

|

= 2950 кг/(м»-ч); 2- |

|

= 5470 кг (м®- ч). Точки — опытные |

|

Z,. |

|

"со. |

Исходя из кинетического уравнения (1.51), можно оценить оптимальное значение L для реакторов идеального вытеснения. Зависимость хв от L при W = 0 имеет следующий вид [33]:

(11.51)

+ 1 + X*

Где г

Да иные.

На рис. 11.16 приведены кривые, построенные по уравнению (11.51), а также результаты опытов при тех же условиях. В данном случае процесс довольно близок к равновесию и поэтому в расчете, принимая рсм = р*м, использовали уравнение (11.17). Величины kc и Рс находили интерполяцией данных [33]. Из рис. 11.16 видно, что уравнение (11.51) пригодно для оценки оптимального значения L применительно к аппаратам идеального вытеснения.

|

Пар |

|

Конденсат |

|

Конденсат паровой |

|

Плав синтеза карбамида |

|

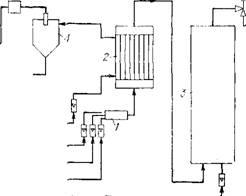

Рис. 11.17. Технологическая схема опытной установки синтеза карбамида: 1 — смеситель; 2 — форреактор; 3 — колонна синтеза; 4 — сепаратор. 84 |

|

Жидкий NH3 Жидкий СО. Жидкая Н2Р Жидкий NH, |

Средства достижения предельных значений удельной производительности промышленных реакторов

До недавнего времени промышленные реакторы синтеза карбамида, представляющие собой полые цилиндрические сосуды со смесительными перегородками в кубовой части, эксплуатировались в малоинтенсивном режиме, близком к идеальному смешению, либо в переходном режиме; при этом Пуд = 340— 540 кг/(м3 ч), а хв = 62—65%. Причина недостаточной интенсивности процесса заключалась в несовершенстве оборудования.

Как уже говорилось в гл. I, одно из эффективных средств интенсификации процесса синтеза карбамида [40 ] — предварительное связывание исходных реагентов в карбамат аммония в форреакторе. Чтобы выявить требования, которым должна отвечать конструкция форреактора, на опытной установке синтеза карбамида (рис. 11.17) была проверена [44] возможность использования в качестве форреактора кожухотрубного теплообменника.

Исходные реагенты: жидкие NH3, С02 и Н20 — от насосов высокого давления через смеситель 1 подавали в трубное пространство форреактора 2, где при t = 180 °С и Р = 18 МПа получали водно-аммиачный раствор карбамата аммония. Время

пребывания реагентов в трубчатке аппарата 2 составляло около 40 с, при удельной (в расчете на 1 кг/ч продукта) поверхности теплообмена ~0,02 м2. Реакционную смесь из форреактора направляли в колонну синтеза 3, где процесс протекал при t — == 185 °С и Р = 18 МПа. Соотношения реагентов в форреакторе составляли: L = 2,3—2,7; W = 0,9. В колонну 3 дополнительно вводили чистый NH3 для поддержания L на уровне 3,8—4,0. Для теплосъема в межтрубное пространство форреактора подавали паровой конденсат; полученный пар отводили через сепаратор 4. Количество продуцированного пара с Я = 0,30—0,35 МПа составляло 0,7 кг на 1 кг карбамида. Для сравнения укажем, что в промышленных условиях удельное количество теплоты, снимаемое охлаждающей водой в выносном барботере промывной колонны, того же порядка [45].

В опытах с форреактором величина хБ была выше, чем в аналогичных условиях без форреактора: форреакторный эффект (Ax) составил ~4% (абс.). Теоретически [401 Ал; может достигать 12%.

Величина Лх зависит [40] от степени растворения NH3 и С02 в воде перед колонной синтеза. В упомянутых опытах этот показатель составлял около 40%. Необходимо отметить, что при увеличении степени растворения температура в колонне синтеза снижалась, в результате хв не только не возрастала, а наоборот уменьшалась. Очевидно, в этом случае возникал дефицит теплоты для эндотермической реакции дегидратации карбамата аммония.

Проведенные опыты приводят к заключению, что в качестве форреактора можно использовать аппарат с развитой поверхностью теплообмена и небольшим временем пребывания реакционной смеси в нем. Причем введение форреактора в технологическую схему узла синтеза существенно не меняет энергетические характеристики протекающего в этом узле процесса: форреактор — это прежде всего рекуператор теплоты. Количество утилизируемой в нем теплоты в основном зависит от температуры поступающих в форреактор потоков.

Для выбора целесообразных условий осуществления начальной стадии процесса в промышленном форреакторе необходимы сведения об хв и Пуд для такого аппарата в зависимости от режима его работы. Из исследований кинетики синтеза карбамида в изотермических условиях в лабораторном статическом автоклаве с перемешиванием контактирующих веществ (элементарная модель аппарата идеального вытеснения) известно [33], что прит « 1 мин и параметрах процесса, близких к промышленным, величина хв « 10—55%. Однако, при этих условиях в автоклаве развивается давление 65—30 МПа. Учитывая, что в промышленных проточных колоннах синтеза в автотермическом режиме Рс = 18— 23 МПа, для оценки хв в форреакторе при указанном Рс ит « 1 мин необходимо было провести специальные опыты. В связи с этим в одном из действующих цехов перед колонной синтеза с объемом 31 м3, оснащенной шестью ситчатыми массообменными тарелками со свободным сечением 10%, был установлен кожухотрубный теп - лообменник-форреактор. Аппарат содержит камеру смешения исходных реагентов с распределительной тарелкой, объем трубчатого пространства, включая камеру смешения, 0,835 м3. За счет распределения реакционной смеси по большому числу труб малого диаметра такой аппарат должен работать в режиме, близком к идеальному вытеснению.

Испытания промышленного форреактора [10] проводили без подачи хладоагента в межтрубное пространство при Рс = 18,5— 19,0 МПа, /ф = 176—185 °С, плотности смеси на выходе из аппарата рсм « 0,75 кг/м3, L = 2,54—3,35 и W = 0,49—0,88. Величина т составляла около 1 мин. При этих условиях значения хв оказались в диапазоне 20—45%. Таким образом, впервые установлено, что в промышленном аппарате идеального вытеснения значения хв для начального периода процесса синтеза карбамида удовлетворительно соответствуют результатам лабораторных опытов, несмотря на существенные различия значений давления. Это обстоятельство позволяет использовать кинетические данные [331 для ориентировочной оценки значения Пуд применительно к начальному периоду процесса синтеза в промышленном аппарате идеального вытеснения.

На рис. 11.18 графически представлены результаты расчета Пуд при 0 < т с 6 мин по уравнениям (11.40) и (11.27). При 0 < < т < 1 мин абсолютные значения хв сравнительно невелики, а относительная погрешность определения хв наибольшая. Указанный участок представляет интерес в том отношении, что именно к нему относятся предельно-достижимые значения Пуд. Судя по рис. II-18, предельные значения Пуд» 100 000 кг/(м3-ч) 2. Кроме того, при разных значениях t наибольшие различия Пуд имеют место при т ж 1 мин, и с ростом т эти различия сглаживаются.

Усовершенствованная система синтеза карбамида была испытана 3 также в другом промышленном цехе, реакторный блок которого состоял из двух соединенных последовательно тарельчатых колонн объемом 11,8 м3. Если учесть, что первая из двух колонн является по существу форреактором, такое конструктивное оформление узла синтеза должно обеспечивать гидродинамический режим, близкий к оптимальному.

Результаты промышленных испытаний усовершенствованных реакторных блоков с обоими типами форреакторов приведены на рис. 11.19 (кривая I). На этом же рисунке изображены, с использованием данных [39], кривые зависимости Пуд — хв для полого реактора (кривая III) и тарельчатого реактора с шестью ситчатыми

1,0

Г, мин

|

Рис. 11.18. Зависимости Пуд—т {1—13) и хв—% (1'—13') для начального периода процесса:

|

Тарелками со свободным сечением 22,5% каждой (кривая II). Из рис. 11.19 следует, что в случае отсутствия форреактора с увеличением Пуд от 450 до 660 кг/(м3- ч) величина хв снижается примерно на 6% как в полом, так и в тарельчатом реакторе, по в последнем при всех условиях хв примерно на 3—3,5% выше, чем в полом аппарате.

Судя по кривой I, блоки с форреактором работают в режиме, близком к идеальному вытеснению. Для разносторонней проверки этого суждения были вычислены значения хв применительно к параметрам экспериментальных точек кривой I по кинетическому уравнению (1.57) процесса идеального смешения с использованием

Диаграмм 11.11 —11.13. Полученные расчетные точки лежат существенно ниже кривой I и удовлетворительно согласуются с кривой II. Затем аналогичные расчеты по уравнению (II. 1) были выполнены для определения х*. В пределах погрешностей промышленных экспериментов опытные значения хи при Пуд < 640 кг/(м3 ч) близки к расчетным х*, а при Пуд = 660 кг/(м3 ч) хв < х*. Как показали расчеты, при этом т « 21 мин. Сопоставление фактического значения Пуд с расчетным по кинетическим данным [33 1 (для идентичных параметров периодического процесса) показало удовлетворительное соответствие — различие в значениях Пуд составило менее 5%. Следовательно, реакторный блок, состоящий из тарельчатой колонны синтеза и форреактора (в виде кожухо - трубного теплообменника либо тарельчатой колонны), действительно работает в режиме, близком к идеальному вытеснению.

Как видно из рис. 11.19, в промышленных экспериментах при Пуд = 660 кг/(м3 ■ ч) (что почти вдвое превышает проектный показатель) величина хв была около 67% — такой результат достигнут на практике впервые. Это означает, что для цеха мощностью 500 т/сутки достаточен усовершенствованный реакторный блок объемом ~32 м3.

Рассмотрим далее для реакторного блока в целом вопрос относительно предельных значений Пуд. Эти значения Пуд легко вычислить по кинетическим данным [33]. Чтобы энергетические затраты на стадиях регенерации и рекуперации непрореагировав - ших веществ были приемлемыми, необходимо обеспечить значения величины хв (в зависимости от метода дистилляции) в интервале 50—70%. Для этого требуется т порядка 8—20 мин. На рис. 11.20 и 11.21 приведены расчетные зависимости Пуд от т, tc, рсм, L и W при хв > 50%. Из этих зависимостей следует, что за счет оптимизации всей совокупности факторов, определяющих эффективность синтеза — термодинамических, кинетических и гидродинамических — величина Пуд может быть увеличена в несколько раз (по сравнению с уровнем, достигнутым "в действующих цехах).

Рис. 11.19. Кривые зависимости Пуд—хв по данным промышленных экспериментов при t 190 °С и Яс «=< 20 МПа:

/ — усовершенствованные реакторные блоки с форре - акторами; II — тарельчатый реактор; III — полый реактор.

|

Хъ,% 70г |

|

|

|

66- 62- 58- |

|

500 ■ 600 П ул, нг/(м*-ч) |

|

700 |

|

54— 400 |

Точки соответствуют следующим значениям L н W: 1 — 4,08 и 40,56; 2 — 4,11

Введем индексы: «ф» — форреактор; «р» — реактор, «б. с» — блок синтеза. Тогда из материального баланса следует:

|

2500 |

|

3.2000 |

|

. ^L 1500 |

|

1000- |

|

500 |

|

10 12 14 15 18 20 X, мин |

|

3000 |

|

№ кривых |

T, °С |

L |

W |

Рсм' кг/м3 |

|

1,1' |

173 |

4 |

0 |

750 |

|

2,2' |

210 |

4 |

0 |

750 |

|

3,3' |

190 |

4 |

0,2 |

750 |

|

4,4' |

190 |

4 |

0,8 |

750 |

|

5,5' |

190 |

3 |

0,5 |

750 |

|

6.6' |

190 |

5 |

0,5 |

750 |

|

7,7' |

190 |

4 |

0,5 |

600 |

|

8,8' |

190 |

4 |

0,5 |

850 |

|

Рис. Пуд- |

|

11.20. Зависимости ■х (1—8) и хв—х |

А) при подаче исходной реакционной смеси только в форреактор

|

(11.52) |

|

Хф |

Хр Хф

П|д

Б) при подаче исходных NH3 и С02 в форреактор, а рециркули - руемого РУАС только в реактор

|

Б. с |

|

Xth' X г) |

|

- ХфХр |

(11.53)

П|д

Если РУАС вводят по частям в форреактор и реактор, уравнение материального баланса существенно усложняется.

В табл. II.7 в качестве примера помещены результаты расчета ПрД для обоих цехов, где проведены промышленные испытания.

Из таблицы видно, что в обоих примерах ПрД ниже, чем в большинстве действующих цехов, не оборудованных форреактором. Однако, поскольку в рассматриваемых случаях достигнут режим идеального вытеснения, возможности увеличения ПрД без снижения Хр только за счет интенсификации гидродинамического режима практически исчерпаны. Поэтому для дальнейшего наращивания следует стремиться к оптимизации термодинамических факторов: t, Р, L, W. Одно из наиболее перспективных направлений — существенное снижение W. Учитывая, что ПфД > П£д, по-види - мому, целесообразно потоки С02 и рециркулируемого раствора УАС полностью подавать в форреактор.

|

№ кривых |

Т, К |

Рсм' кг/м3 |

L |

W |

Т, Мин |

№ кривых |

Т, К |

Рсм. кг/м3 |

L |

W |

Т, мин |

|

1,1' |

463 |

750 |

0,5 |

8 |

9,9' |

463 |

750 |

4 |

_ |

8 |

|

|

2,2' |

463 |

750 |

— |

0,5 |

12 |

10,10' |

463 |

750 |

4 |

— |

12 |

|

3,3' |

463 |

750 |

— |

0,5 |

16 |

11,11' |

463 |

7 50 |

4 |

— |

16 |

|

4,4' |

463 |

750 |

— |

0,5 |

20 |

12,12' |

463 |

750 |

4 |

— |

20 |

|

5,5' |

463 |

— |

4 |

0,5 |

8 |

13,13' |

— |

750 |

4 |

0 |

8 |

|

6,6' |

463 |

— |

4 |

0,5 |

12 |

14,14' |

— |

750 |

4 |

0 |

12 |

|

7,7' |

463 |

— |

4 |

0,5 |

16 |

15,15' |

— |

750 |

4 |

0 |

16 |

|

8,3' |

463 |

— |

4 |

0,5 |

20 |

16,16' |

— |

750 |

4 |

0 |

20 |

|

Рис. 11.21. Зависимости Пуд (сплошные линии) и хв (пунктир) от W (а), рсм (б), L (в) и Т (г) в интервале значений т от 8 до 20 мин: |

|

493 Т, К |

|

Таблица II.7. Результаты расчета Пуд

1 В реактор подавали небольшую часть жидкого NH3. 2 В реактор подавали свежий жидкий NH3 для предохранения корпуса от соприкосновения с плавом. |

Изложенные результаты промышленных испытаний открывают реальную перспективу существенной интенсификации аппаратуры узла синтеза карбамида в действующих и проектируемых цехах.

Учитывая, что равновесное значение степени превращения х* достигает максимума при отсутствии воды в исходной реакционной смеси [7], с позиций термодинамики рационально, чтобы W = 0. Наблюдаемая константа скорости процесса синтеза kw = f (W) при изменении W от 0 до 0,15—0,20 заметно растет, после чего изменяется мало [33]; константа скорости дегидратации карбамата аммония при W > 0,2 падает [46]. Помимо того, что присутствие Н20 ускоряет синтез карбамида [33], с увеличением количества избыточной воды уменьшается вязкость плава синтеза и сильно возрастает предельное значение коэффициента скорости абсорбции NH3 &nh3 [47]. Повышение &nh, является благоприятной предпосылкой снижения доли газовой фазы в реакционной смеси. Далее рассмотрим влияние W на гидродинамический режим. Поскольку для повышения эффективности процесса синтеза целесообразно, чтобы плотность начальной реакционной смеси была наибольшей [40], для создания благоприятной гидродинамической обстановки необходимо W > 0. Наконец, с точки зрения обеспечения максимальной эффективности таких стадий технологического процесса, как дистилляция и выпарка, целесообразно, чтобы W — 0.

С учетом совокупного влияния всех перечисленных факторов — термодинамических, кинетических, гидродинамических и технологических, в качестве оптимального значения W0I17, по-видимому, можно считать величину 0,20 ± 0,05. Действительно, при указанном значении Wonr величины х* и kw мало отличаются от максимальных; с самого начала контактирования исходных реагентов существуют благоприятные предпосылки для проявления ускоряющего процесс действия воды, растворения в жидкой фазе избыточного NH3 и снижения в колонне синтеза градиента плотности реакционной смеси, что необходимо для эффективного гидродинамического режима. Концентрации Н20 в* жидкостных потоках, проходящих последовательно через систему дистилляции, а затем и выпарки, при W = W0UT и при W = 0 отличаются сравнительно мало. К тому же концентрацию воды в растворе карбамида после завершения процесса дистилляции при №опт можно обеспечить почти такой же, как и при W = 0, если исключить потребление воды извне для поглощения газов дистилляции. Этого можно достичь, используя, например, в узлах абсорбции газов дистилляции плавы синтеза после частичного или полного выделения из них NH3 и С02 [48]. Обусловленный таким техническим решением рецикл карбамида в зону синтеза, как показали исследования [49], практически не снижает эффективности процесса синтеза.

Авторами статьи [50] предложена методика определения оптимальных параметров (L и т) работы колонны синтеза карбамида применительно к разомкнутым и полузамкнутым схемам (W = 0). Поскольку эти схемы на практике почти не используются, анализ упомянутой методики здесь не приводится.

Влияние рецикла целевого продукта

На эффективность промышленного процесса синтеза

При рецикле карбамида условия протекания процесса в колонне синтеза становятся иными, чем обычно: возрастает суммарная нагрузка, меняются гидродинамический режим, термодинамические и другие факторы. В связи с этим оценено [49] влияние рецикла карбамида на показатели работы промышленных колонн синтеза.

Для случая рецикла карбамида сохраняют свой смысл такие характеристики промышленного процесса, как L, W, qcoг - Кроме того, введем дополнительные обозначения: U—мольное соотношение CO(NH2)2 : С02 в потоке на входе в реактор; (?сог. W' — соответственно удельная нагрузка реакционного объема, а также мольные соотношения компонентов без учета рециркули - руемого карбамида; хобщ —степень превращения С02 в карбамид в потоке, покидающем реактор [отражает соотношение между общим количеством CO(NH2)2 в потоке и С02 во всех формах]; хв — степень превращения С02 в карбамид без учета рецирку - лируемого C0(NH2)2. 92

Связь между перечисленными величинами выражается уравнениями:

"к. , L'+ 21/. w/ W' — U. лк-лк1ПП.

"со,

(11.54)

100= " f ' 100;

Общ п° i-n 1 + £/

"к г"сог ~

<?со2 = П«= 1,364?соЛ

Где «к — число молей рециркулируемого CO(NH2)2; лсо, — число молей С02 в исходной реакционной смеси в любой форме, но без учета п°к, пк —число молей CO(NH2)2 в продукционном плаве синтеза.

Для определения влияния рецикла карбамида на эффективность процесса синтеза была изучена [49] работа промышленного цеха, технологическая схема которого включает стадии кристаллизации карбамида и центрифугирования суспензии с последующей подачей части маточника—насыщенного раствора карбамида с примесью биурета в зону синтеза. Полученные фактические данные сведены в табл. II.8. В этой же таблице помещены значения xl, w, вычисленные по уравнению (П.1) с использованием L, W —характеристик валового состава потока, выводимого из реактора. Из табл. II.8 видно, что масштаб рецикла карбамида в производственных условиях сравнительно невелик; причем всегда W > 0, т. е. в колонне синтеза не возникает избытка карбамида сверх стехиометрического количества [3]. Как и следовало ожидать, хв заметно меньше хпбщ.

|

«к____ 0,01д:в4-г; |

Основной вывод из данных таблицы заключается в том, что значения хобщ и xl. w практически совпадают —разница между ними находится в пределах точности определения сравниваемых

|

Таблица II.8. Показатели работы промышленной колонны синтеза по технологической схеме с рециклом карбамида

|

Величин. С учетом этого были вычислены основные показатели эффективности процесса синтеза хв и Пуд для сопоставимых условий при работе: а) с рециклом карбамида (U = 0,15); б) без рецикла карбамида (U — 0) и при неизменном q'cо2; в) без рецикла карбамида (U = 0) и при неизменном qcо2. Расчеты проведены с использованием уравнений и диаграмм из [42], результаты расчетов представлены в табл. II.9. В сравниваемых вариантах величина я* практически постоянна. Рецикл карбамида влечет за собой некоторое уменьшение L и W, оказывающих противоположное влияние на х*. Очевидно, в рассматриваемом случае влияние изменения указанных параметров на л;* взаимно компенсируется. Следовательно, при U = 0 движущая сила процесса больше, чем при U > 0.

Несмотря на то, что рецикл карбамида снижает движущую силу процесса, значение хобщ не уменьшается. При q' = idem величина хобц, для случая U > 0 даже выше, чем при U = 0. Это можно объяснить только тем, что рецикл карбамида в указанных масштабах благоприятно влияет на гидродинамический режим синтеза, вследствие чего возрастает скорость процесса.

Величина хв находится в прямой зависимости от хс6щ, поэтому для случая U > 0 хв имеет более высокое значение, чем при U = = 0. Уменьшение хв при работе без рецикла карбамида и сохранении неизменными всех прочих условий синтеза влечет за собой снижение и Пуд. Если же при U = 0 нагрузку по С02 повысить на величину, эквивалентную количеству рециркулируемого карбамида [q'co2 = Ясог = 700 кг/(м3-ч], то значение Пуд будет наибольшим, а хв —наименьшим. Поскольку снижение хв означает увеличение капитальных и эксплуатационных затрат на стадиях выделения неконвертированных реагентов из плава синтеза карбамида, последний вариант в сущности также лишен преимущества по сравнению с режимом работы при U > 0.

Как известно, в схемах с жидкостным рециклом минимум количества воды, подаваемой в зону синтеза карбамида, лимитируется необходимостью исключения возможности кристаллизации рециркулируемого РУАС. Показатели плавкости рециркулируемого потока можно сохранить неизменными при частичном за-

|

Таблица II.9. Сравнение показателей эффективности процесса синтеза хй и Пуд при работе с рециклом и без рецикла карбамида (t = 190 °С, Р = 21,5 МПа)

|

Мещении воды карбамидом. Такой прием привлекателен прежде всего тем, что позволяет снизить энергозатраты на стадии выпаривания воды. Очевидно при частичной замене воды карбамидом изменятся показатели эффективности процесса синтеза. Приняв постоянным суммарное количество воды и карбамида в рециркули - руемом потоке, т. е. W'+U = const, были вычислены 149] хв и Пуд при варьировании U от О - до 0,45 (сохраняя W > 0) применительно к условиям работы упоминавшегося промышленного цеха: qc о, = = 700 кг/(м3-ч), 4 =190 °С, Рс=21,1 МПа, V = 4,5, W -+- + U = 0,95. В расчетах было принято, что для U> 0,15 значения яобщ и x*l, w совпадают. Полученные результаты представлены графически на рис. 11.22. Из рисунка следует, что для указанных выше условий синтеза замещение воды в рециркулируемом потоке карбамидом при U «0,15 повышает эффективность процесса, при U > 0,15 — снижает.

Таким образом, в результате изучения работы промышленного агрегата синтеза карбамида с рециркуляцией целевого продукта установлено, что при определенных условиях замена воды в рециркулируемом потоке карбамидом повышает эффективность процесса синтеза.