Методы с жидкостным рециклом непрореагировавших веществ

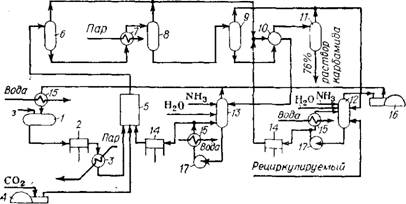

Метод «Хемико» [8]. Процесс в реакторе синтеза 5 (рис. IX.2) ведут при Рс = 19-23 МПа, tc = 175—200 °С, L = 4 и хв 70%. Плав синтеза дросселируют до 2—2,5 МПа и направляют в сепаратор 6, а затем в теплообменник дистилляции I ступени 7, соединенный с сепаратором 8. Выделенные газы дистилля-

|

|

|

NH |

|

Раствор карбамида |

|

Рис. IX.2. Схема производства карбамида по способу «Хемико»: |

|

/ — емкость; 2, 17 — насосы; 3 — подогреватель; 4, 16 — компрессоры; 5 — реактор; 6, 9 — сепараторы-испарители; 7, 10 — теплообменники дистилляции; 8, 11 — сепараторы; 12, 13 — абсорберы; 14 — насос для РУАС; 15 — теплообменники. |

Дни из аппаратов 6 и 8 направляют в межтрубную часть аппарата дистилляции II ступени 10, где они абсорбируются РУАС, выходящим из абсорбера 1'2. Выделяющаяся при этом теплота используется для дальнейшего разложения реакционной смеси, поступающей в трубную часть аппарата 10 через сепаратор-испаритель 9. Аппарат 9 работает под давлением 0,1—0,2 МПа. В нем выделяют часть NH3 и С02 из жидкостного потока, идущего из аппарата 8. Остаточные количества NH3 и С02 отделяют от раствора карбамида в сепараторе 11. Газы дистилляции II ступени из аппаратов

9 И 11 направляют в абсорбер 12. Небольшое количество NH3, не поглощенного в этом абсорбере, компримируют, сжижают и возвращают в емкость 1. Раствор из межтрубной части аппарата

10 Под давлением 2—2,5 МПа подают в абсорбер 13. Полученный в нем РУАС рециркулируют в реактор. Аммиак, отходящий из абсорбера 13, сжижают и возвращают в емкость 1.

Абсорбер 13 представляет собой колонну с насадкой в нижней части и с тарелками в верхней. Газы дистилляции поступают под насадку, орошаемую раствором, который циркулирует через водяной холодильник. После насадочной части газ содержит <1% С02; в верхней части при подаче в качестве флегмы NH3 и небольшого количества воды содержание С02 в газе уменьшается [9] до <0,0005%.

Способ «Хемико» с полным рециклом используют свыше 20 установок в различных странах [7І.

Метод «Лонца» [10]. В колонну синтеза небольших размеров, работающую при tc 200 °С и Рс 30—35 МПа, подают NH3, С02 и рециркулируемый РУАС, поддерживая L = 4—4,5. При этом хв достигает 74%. Дистилляцию плава синтеза осуществляют в три ступени при 1,5—1,75, 0,1 МПа и под вакуумом. После завершения дистилляции раствор карбамида упаривают в две ступени до концентрации 99,5% и затем гранулируют. Выпарную установку размещают над грануляционной башней, причем вторая ступень выпарки — роторного пленочного типа.

По сравнению с другими распространенными вариантами процесса с жидкостным рециклом рассматриваемый способ отличается в основном повышенным давлением в реакторе синтеза карбамида. Имеются сведения [7] о трех установках по схеме «Лонца-Лум - мус».

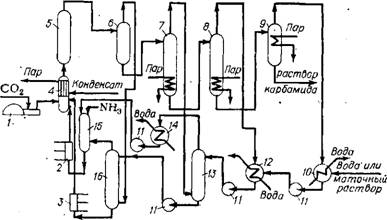

Метод «Мицуи Тоацу» (схема d) [11, 12]. От других модификаций метода «Мицуи Тоацу» с полным рециклом схема D (рис. IX.3) отличается рядом особенностей. В частности, основную часть избыточного NH3 из плава синтеза выделяют в сепараторе 6 при 6—8 МПа, откуда аммиак с примесью С02 направляют в абсорбер 16, орошаемый раствором из абсорбера 13. Отводимый из абсорбера 16 газообразный NH3 конденсируют в аппарате 15 при смешении с жидким NH3, и смешанный поток с температурой 100—ПО °С направляют в реактор. Раствор УАС из абсорбера 16 рециркулируют в реактор с температурой 130—140 °С. 282

|

Рис. IX.3. Схема производства карбамида по методу «Мицуи Тоацу» с полным рециклом (схема D): / — компрессор; 2 — насос для NH3; 5 — карбаматный насос; 4 — смеситель; 5 — реактор; 6 — сепаратор высокого давления; 7,8 — разлагателн среднего и низкого давления; 9 — газосепаратор; 10 — конденсатор-абсорбер; 11 — насос; 12 — абсорбер низкого давления; 13 — абсорбер среднего давлення; 14, 15 — конденсаторы NH3; 16 — абсорбер высокого давления. |

Выделение непрореагировавших NH3 и С02 из плава синтеза карбамида, выходящего из сепаратора 6, осуществляют последовательно в аппаратах 7 и 8, работающих при среднем и низком давлении, а также в газосепараторе 9 при давлении, близком к атмосферному. Газы дистилляции из аппаратов 7 и 8 абсорбируют соответственно в абсорберах 13 и 12, а из аппарата 9 конденсируют в аппарате 10.

Избыточное тепло используют для получения пара низкого давления в смесителе 4 или для нагревания плава синтеза карбамида перед поступлением в аппарат 7.

О фактах промышленного использования процесса D сведений в литературе не имеется, но известно, что он успешно испытан на пилотной установке.

Метод «Текнип-Мавровича» [13—15]. Его принято называть способом получения карбамида с рециклом тепла, поскольку большая часть теплоты конденсации газов дистилляции первой ступени используется для выделения из плава синтеза неконвертированных NH3 и С02 и концентрирования раствора карбамида.

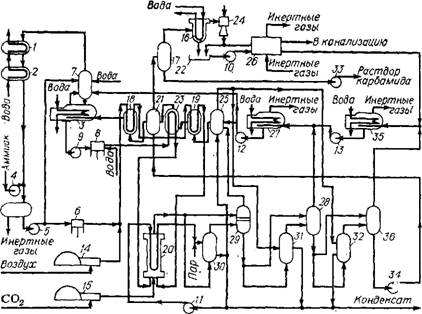

Согласно данным 1131, в реакторе 20 (рис. IX.4) поддерживают Рс = 21—22,5 МПа, tc = 190 °С, L = 4,0—4,5 и W = 0,4—0,6. При этих условиях величина хв достигает 70—72%. Для пассивации футеровки, выполненной из нержавеющей стали 316LSS, в реактор вводят атмосферный воздух путем сжатия компрессором 14 до 22,5 МПа и смешения с жидким NH3 либо с рециркулируемым РУАС. В отличие от подачи в смеси с С02 принятый метод дози-

|

Рис. IX.4. Схема производства карбамида по методу «Текнип-Мавровича»: 1 — конденсатор NH3; 2 — холодильник; 3 — конденсатор УАС; 4, 5, 6 — аммиачный насос; 7 — промывная колонна; 8 — карбаматный насос; 9 — 13, 33, 34 — насосы; 14, 15 — компрессоры; 16 — вакуум-конденсатор; 17, 28, 29, 36 — сепаратор; 18, 19 — подогреватели аммиака; 20 — реактор; 21 — вакуум-испаритель; 22 — сборник; 23 — нагреватель РУАС; 24 — эжектор; 25 — абсорбер (генератор пара низкого давления); 26 — узел абсорбцни-десорбцин; 27, 35 — абсорберы; 30 — 32 — аппараты дистилляции I, II и III ступеней. |

Ровки пассивирующего воздуха упрощает операции кратковременных остановок и блокировок реактора, в течение которых скорость коррозии не возрастает.

Выводимый из реактора плав синтеза делят на два различных по объему потока.

1. Большую часть плава дросселируют до 2,1 МПа и направляют в аппарат дистилляции I ступени 30. Процесс в этом скоростном аппарате 30 осуществляют при 158 °С за счет теплоты конденсации пара давлением 0,85 МПа в межтрубном пространстве. Образующийся паровой конденсат насосом 11 подают в тепло - обменный элемент реактора 20, где генерируют пар среднего давления. Газожидкостную смесь из аппарата дистилляции 30 вводят в промежуточное отделение первого "сепаратора 29.

2. Меньшую часть плава синтеза после дросселирования до 2,1 МПа с температурой 120—125 °С направляют'в'верхнее отделение первого~сепаратора";29.

В первом сепараторе 29 сравнительно холодный малый поток плава течет навстречу поднимающейся вверх газовой фазе, выделенной из плава в аппарате 30. В результате противоточного 284 контакта фаз в верхней тарельчатой части сепаратора 29 конденсируется большая часть водяных паров, присутствующих в газовой фазе. Таким образом, концентрация паров Н20 в газовом потоке после сепаратора 29 ниже, чем в газовой фазе, выделенной из плава при дистилляции в аппарате 30, и составляет примерно 5%. Из нижней части сепаратора 29 выводят оставшийся плав синтеза и направляют на дистилляцию II ступени.

Аналогичные процессы, но под более низким давлением осуществляют в последующих аппаратах дистилляции 31, 32 и сепараторах 28, 36. Давление на II ступени дистилляции 0,2—0,3 МПа, на III ступени — атмосферное. 75—76% водный раствор карбамида из сепаратора 36 упаривают до86—88% в вакуум-испарителе 21 и после отделения соковых паров в сепараторе 17 направляют на последующие стадии выпарки и грануляции.

Газы дистилляции из сепараторов 29, 28 и 36 подают соответственно в конденсаторы-абсорберы 25, 27 и 35. Для орошения абсорбера 35 используют часть водного раствора карбамида. Выходящий из аппарата 35 РУАС насосом 13 перекачивают в конденсатор 27, а из последнего насосом 12 — в конденсатор 25. В межтрубной зоне аппарата 25 за счет теплоты абсорбции-конденсации газов дистилляции образуется пар низкого давления, который используется в аппаратах дистилляции 31 и 32. Газожидкостная смесь из трубной зоны аппарата 25 последовательно проходит через межтрубные зоны подогревателей аммиака 19, 18 и рециркулнруемого РУАС 23, а также вакуум-испарителя 21, где газовая смесь конденсируется и растворяется в жидкой фазе. Вся теплота, переданная рециркулируемому РУАС, и основная часть теплоты, переданная жидкому NH3, поступающим в реактор с температурой 110 °С, регенерируется на более высоком температурном уровне в теплообменном элементе реактора 20 в виде пара среднего давления, который целиком затрачивается на I ступени дистилляции плава. Для продуцирования пара можно использовать [14] выносной теплообменник, выполняющий по существу роль форреактора. В аппарате 3 завершается конденсация С02 из газовой фазы и образуется рециркулируемый РУАС. Газообразный NH3, отделенный от РУАС, промывают от примеси С02 в колонне 7, конденсируют в аппарате 1, охлаждают в холодильнике 2 и смешивают со-свежим жидким NH3.

Непрерывный анализ состава рециркулнруемого РУАС и автоматизированная система контроля баланса воды в системе жидкостного рецикла обусловливают дополнительное повышение эффективности процесса; в частности, рецикл воды поддерживается на минимальном уровне, при котором исключается опасность выпадения кристаллической фазы при транспортировке РУАС.

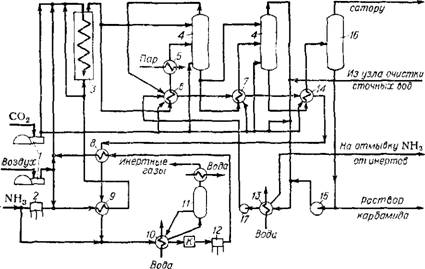

На рис. IX.5 приведен усовершенствованный вариант [151 рассматриваемого метода. Основные отличия его заключаются в следующем. Часть исходного NH3, а также свежий С02 и рециркулируемый РУАС вводят в нижнюю часть реактора по сифону,

|

К бакуум-пнОен-

Рис. IX.5. Усовершенствованная схема получения карбамида «Текнип-Мавро - вича»: |

/ — компрессор; 2 — аммиачный насос; з _ реактор; 4 — сепаратор; 5 — подогреватель; 6,7 — аппараты первой и второй ступеней дистилляции; 8 — подогреватель РУАС; 9 — подогреватель NH3; 10 — первый конденсатор; 11 — скруббер для промывки инертов; 12 — карбаматный насос высокого давления; 13 — второй конденсатор; 14 — вакуум-испарнтель; 15 — насос для рециркуляции раствора карбамида; 16 — сепаратор; 17 — карбаматный насос низкого давления; К — концентратомер.

Выполненному в виде змеевика, который размещен между верхней и нижней крышками аппарата. За счет теплоты образования в змеевике карбамата аммония обеспечивается дополнительный подогрев реакционной смеси в верхней части реактора, температура по высоте аппарата выравнивается, повышается хв и возрастает производительность агрегата.

Чтобы снизить расход электроэнергии, компримируют и вводят в реактор только 60% свежего С02. Остальные 40% С02 подают непосредственно на стадиях дистилляции и абсорбции при сравнительно низком давлении. В частности, процесс в сепараторе дистилляции I ступени ведут в токе С02. В зоне абсорбции-конденсации газов дистилляции свежий С02 связывает избыточный NH3, так что отпадает необходимость выделения последнего в чистом жидком виде.

В зону дистилляции I ступени только часть требуемого тепла подводят с греющим паром. Значительную долю энергозатрат восполняют за счет экзотермического процесса абсорбции-конденсации газов с этой же ступени дистилляции при контактировании с частью свежего С02 и РУАС, содержащим примесь карбамида.

Для абсорбции-конденсации газов дистилляции II ступени используют часть раствора карбамида после дистилляции с полу -