ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Определение прочности

Прочность теплоизоляционных материалов является важным показателем их свойств, обеспечивающим транспортабельность изделий и их службу в теплоизоляционных конструкциях. Обычно прочность теплоизоляционных материалов невелика и чаще всего колеблется в пределах от 0,3—0,5 МПа до 1—1,5 МПа, некоторые материалы обладают пределом прочности до 5 и лишь отдельные — до 10 МПа и выше.

Прочность теплоизоляционных материалов характеризуется показателями пределов прочности при сжатии Rem, при изгибе Rmr и при растяжении (разрыве)

^раст-

Обычно при оценке прочности теплоизоляционных материалов ячеистого строения ограничиваются одним показателем прочности — величиной Rcnt. Прочность жестких изделий волокнистого строения чаще всего выражают величиной Rii3T, а предел прочности при растяжении служит главным образом для характеристики прочности гибких теплоизоляционных изделий, например войлока, матов из минеральной ваты. В ряде случаев прочность материалов характеризуется (независимо от их строения и вида) двумя показателями: Rcm и

RUst- ЭТО ОТНОСИТСЯ Преимущественно К ТЄПЛОИЗОЛЯЦИ-

Опно-конструктивным материалам.

Определение предела прочности при сжатии производят следующим образом. Из изделий выпиливают образцы с размером ребра 10 или 7 см (если толщина изделия не позволяет получить такие размеры ребер, то ограничиваются величиной ребра образца в 5 см). Образцы высушивают до постоянной массы при температуре 105—110° С. Две противоположные грани образцов, соответствующие верхней и нижней поверхностям изделия, выравнивают, шлифуя на абразивном круге. Образцы устанавливают на пресс таким образом, чтобы направление прилагаемой нагрузки было перпендикулярно отшлифованным поверхностям этих образцов. Давление на образец должно возрастать плавно, без толчков и сотрясений со скоростью не более 0,1 МПа в секунду, вплоть до разрушения образца.

Для испытания образцов теплоизоляционных материалов на прочность при сжатии может быть использован любой пресс, позволяющий измерять приложенное давление с точностью до 1 %.

Величина предела прочности при сжатии (Па)

RCX=H/F,

Где Я — разрушающая сила, Н; /' — площадь сечения образца, перпендикулярная направлению разрушающей силы, м2.

За величину предела прочности при сжатии принимают среднее арифметическое значение не менее чем шести определений.

|

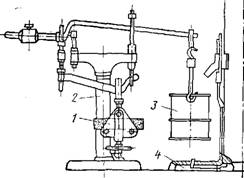

Рис. 16. Рычажный прибор для испытания образцов на изгиб: 1 — специальное приспособление для испытания образцов (балочек) на изгиб; 2 — собственно прибор; 3 — емкость для иагружения; 4 — рычаг, выключающий пода- |

Чу дроби в емкость 3

Определение предела прочности при изгибе производят путем испытания образцов в виде балочек, выпиленных из изделий, или целых изделий. Для определения предела прочности при изгибе пользуются прибором, изображенным на рис. 16.

Образец размером в плане 250 X 50 и толщиной, равной толщине изделия, из которого он вырезан, укладывают в горизонтальное положение на опоры так, чтобы концы образца выходили за оси опор на 25 мм. Расстояние между осями опор должно составлять 75% от длимы образца (оно принимается равным 200 мм). К образцу посередине пролета прикладывают нагрузку, подвешивая на специальной скобе сосуд, в который загружают дробь. Опоры и ось скобы, соприкасающиеся с образцом, должны иметь округлую форму. Их выполняют в виде цилиндров диаметром 10 мм. Нагружение образца производят постепенно соскоростьюі—1,1 Н-с.

При разрушении образца сосуд с дробью падает на Педаль дробницы, прекращая тем самым истечение дроби.

Предел прочности образца при изгибе (Па)

/?„зг = ЗЯ//2&А2,

Где Р — вес разрушающего груза (сосуда, скобы и дроби), Н; I — расстояние между осями опор, м; B — ширина образца, м; H — толщина образца, м.

Предел прочности при изгибе для изделий данной партии вычисляют как среднее арифметическое результатов испытаний не менее чем шести образцов (по два образца из каждого изделия) или трех натурных образцов (например, плит).

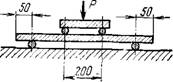

Если предел прочности при изгибе определяют на натурных крупноразмерных изделиях, то испытание производят следующим образом.

Каждую из трех плит, по которым производилось определение средней плотности (объемной массы), устанавливают на две горизонтальные параллельные опоры, находящиеся на одном уровне. Расстояние между осью опоры и краем плиты должно составлять 50 мм. Плиту нужно опирать на опору по всей ее ширине.

На середину плиты устанавливают платформу с двумя пуансонами (рис. 17) так, чтобы расстояния от осей соответствующих опор были равны. Расстояние между осями пуансонов принимают равным 200 мм. Длина пуансонов должна быть равна ширине плиты. Загружают плиту с помощью пресса или путем постепенного наполнения песком (водой) сосуда, установленного на середине платформы. Загружение ведут до начала потрескивания плиты. Если после двухминутного перерыва плита не сломается, то нагружение продолжают до полного ее разрушения.

Предел прочности при изгибе при такой схеме на - гружения (Па)

RB3r—{3Pa--0,75Gl)lbh2,

Где Р — вес разрушающего груза (с учетом веса платформы и пуансонов), Н; G — вес целой плиты, Н; а — расстояние от оси опоры до оси пуансона, м; I — расстояние между осями опор, м; b — ширина плиты, м; H — толщина плиты, м.

Определение предела прочности при растяжении (разрыве). Для определения предела прочности при

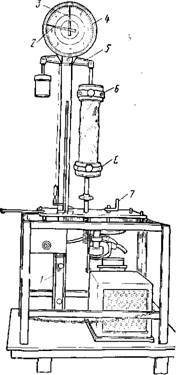

Растяжении из изделия вдоль волокон вырезают три образца размером 260 X 50 мм каждый. У каждого образца определяют средние значения ширины и толщины, после чего производят испытание на специальном приборе (рис. 18) [2].

Прибор состоит из маятника 1, коромысла 5, зажимов 6, ручного привода 7 и измерительного устройства 2, 3 и 4.

Образец закрепляют в зажимах прибора так, чтобы расстояние между зажимами в свету равнялось 180 мм. Вращением рукоятки 5 растягивают образец до полного разрыва, в момент которого по шкале 4 с помощью стрелок 2 и 3 фиксируют разрывающее усилие. Ве-

|

Гис. 17. Схема испытания теплоизоляционных плит на изгиб |

Личина предела прочности материала при разрыве (Н/м2, Па, МПа)

RpMP = Plbh,

|

Рис. 18. Прибор для испытания теплоизоляционных волокнистых материалов на разрыв |

Где Р — разрывающее усилие, Н; Ь — ширина образца, м; H — толщина образца, м.

Предел прочности при разрыве (растяжении) для од-

ного изделия вычисляют как среднюю арифметическую величину по результатам испытания трех образцов, а для данной партии изделий — как среднюю арифметическую величину по результатам испытания всех отобранных для этой цели изделий.

|

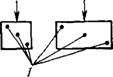

Рис. 20. Схема расположения контрольных точек (/) при прозвучивании образцов (стрелками показано направление укладки массы в формы) |

Ультразвуковой импульсный метод определения прочности. Этот метод контроля прочности строительных материалов находит все более широкое применение на заВодах строительных материалов и строительных площад-

|

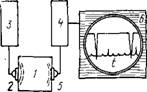

Рис. 19. Блок-схема ультразвуковой установки для контроля качества изделий |

Ках, так как позволяет сравнительно несложным путем с достаточной точностью производить измерение прочности и однородности структуры строительных материалов в процессе их изготовления и во время службы в строительных конструкциях без разрушения изделий.

Этот метод применим для штучных или монолитных твердых материалов. Сущность его заключается в измерении скорости распространения ультразвуковых импульсов в материале, которая зависит от плотности данного материала и связана определенной зависимостью с его прочностью. При использовании этого метода производят замер скорости прохождения продольных' ультразвуковых волн в испытуемом материале.

Для возбуждения в материале волн ультразвуковой частоты и измерения времени их распространения в нем применяют установку, упрощенная блок-схема, которой показана на рис. 19.

Генератор импульсов 3 подает кратковременный сигнал на пьезокристаллический излучатель 2, в котором этот импульс превращается в ультразвуковые механические волны, поступающие в образец /. Пройдя через ма-

терна л, ультразвуковые волны-воздействуют на приемник 5, в котором механические колебания превращаются в электрические импульсы, усиливаемые затем блоком 4. В приборе смонтировано специальное устройство, называемое «ждущей задержанной разверткой», которое дает возможность наблюдать на экране осциллографа 6 изображение ультразвуковых импульсов, как поступающих - в материал (в левой части экрана), так и прошедших через него (в правой части экрана). Особое электрическое устройство создает на нижней строчке экрана изображение шкалы времени с малыми отметками (в мкм), соответствующими микросекундам, и кратными им большими отрезками через 10 мкм.

Прибор смонтирован в металлическом ящике, на передней панели которого имеются ручки управления и экран индикатор электронной трубки. Излучатель 2 и приемник вделаны в специальные щупы, которые присоединяются к прибору экранированными кабелями длиной до 5 м каждый, что дает возможность производить измерения на базе до 6—7 м.

Чаще всего используют следующие импульсные ультразвуковые приборы: УЗП-64 типов ПИК, ИКЛ, ЛИМ-Б и др.

Испытание прочности материала в изделиях сводится к построению тарировочного графика и определению прочности материала с помощью этого графика по результатам прозвучивания изделия одним из импульсных ультразвуковых приборов, указанных выше.

На скорость распространения ультразвуковых волн в материале влияет ряд факторов, важнейшими из которых являются плотность материала и его влажность. Так, например, результаты многочисленных исследований показывают, что при снижении средней плотности обычного бетона на 2% скорость распространения ультразвуковых волн в нем снижается на 1%, а при изменении средней плотности газобетона с 1100 до 400 кг/м3 скорость ультразвуковых волн изменяется в пределах от 2,5 до 1,5 км/с.

Увеличение влажности материала приводит к некоторому снижению скорости распространения ультразвуковых волн.

Значительное влияние на скорость распространения ультразвука в изделии или образце оказывают упруп> пластичные свойства сырьевых материалов, из которых

Изготовлены данное изделие или образец, поэтому для Каждого материала (например, для газобетона, ячеистого стекла, пенокерамики и т. д.) необходимо строить свою тарировочную кривую.

Тарировочный график «скорость ультразвука — проч - ' ность материала» строят следующим образом.

Образцы формуют из той же массы, из которой изготовляют изделия, подлежащие испытанию. Желательно, чтобы технологические параметры изготовления образцов и изделий были одинаковыми. Образцы изготовляют двух видов: кубические с размером ребра 10 см и в виде балочек размером 10X10X30 см. Кубические образцы используют для построения тарировочной кривой, по которой будет определяться прочность изделий при сжатии, а балочки для построения тарировочной кривой, используемой при определении прочности этих же изделий при изгибе.

Для каждого значения средней плотности формуют (или вырезают из изделий) по три образца-близнеца обоих видов. Например, при испытании изделий из газобетона изготовляют образцы со значениями средней плотности 400, 500, 600, 700 кг/м3 и т. д.

Готовые образцы высушивают до заданной влажности и затем прозвучивают.

Прозвучивание производят по трем точкам (рис. 20) в направлении, перпендикулярном направлению укладки формовочной смеси в формы. При испытании между датчиками (щупами) и поверхностью образца должен быть акустический контакт, который достигается путем смазывания торцевой поверхности щупов тонким слоем технического вазелина.

По шкале, изображенной на экране осциллографа, определяют время прохождения ультразвукового импульса через слой материала в микросекундах. Слой материала, расположенный между щупами, равен размеру образца (замеряется перед испытаниями) и соответствует длине распространения ультразвука в материале (в мм).

Скорость распространения ультразвука в материале (км/с)

V = Sft,

![]()

Где S — длина распространения ультразвука в материале, мм; t—время прохождения ультразвукового импульса через материал, с.

По трем измерениям выводят среднее арифметическое значение скорости ультразвука для одного образца. Среднее арифметическое значение по испытанию трех образцов принимают за скорость ультразвука в данном материале при данном значении средней плотности.

По окончании ультразвуковых измерений для определения прочности контрольных образцов на сжатие и изгиб производят их испытание на соответствующих прессах по методике, приведенной выше.

По результатам параллельных ультразвуковых и механических испытаний контрольных образцов строят тарировочный график «скорость ультразвука — прочность материала» (рис. 21).

При определении прочности материала в изделии прозвучивание производят тем же прибором, которым испы- тывались контрольные образцы, и, пользуясь тарировоч - ными кривыми, находят их прочность.

Места прозвучивания изделий определяют в каждом отдельном случае в зависимости от конструктивных особенностей.