ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Определение дисперсности сыпучих материалов

Дисперсность сырьевых материалов и вяжущих ве - - ществ при производстве некоторых видов теплоизоляционных материалов оказывает решающее влияние на прочностные показатели готовых изделий, а в ряде случаев— на их среднюю плотность, пористую структуру и теплопроводность.

Поэтому значение дисперсности применяющегося сырья и вяжущих веществ позволяет регулировать технологический процесс производства и направлять его на получение изделий более высокого качества.

В зависимости от вида материала его дисперсность определяют ситовым, седиментационным анализами или измерением его удельной поверхности.

Ситовой анализ применяют для определения дисперсности непластичных материалов типа песка, цемента, шамота, диатомита и т. п. Определение гранулометрического состава этим способом заключается в следующем.

Испытуемый материал высушивают в сушильном шкафу до постоянной массы и отвешивают с точностью до 0,1 — 1 г навеску определенной величины: для цементов— 100 г, для песков и диатомитов— 1000 г. Подготовленную навеску просеивают через стандартный набор сит, характеристика которых приведена в табл. 3.

Выбор комплекта сит производят, исходя из максимальной и минимальной крупности зерен исследуемого материала. Просеивание навески материала осуществляют следующим образом. Материал высыпают в верхнее сито, сетка которого имеет самые крупные отверстия, и весь набор сит устанавливают на специальный встряхивающий столик рассеивателя конструкции Гипроцемен - та. После прекращения встряхивания остаток материала на каждом сите взвешивают с точностью до 0,1 г. В целях получения более точных результатов и предотвращения потерь исследуемого материала взвешивание рекомендуется производить вместе с ситом, масса которого

Таблица З

|

Размер |

Размер |

Размер |

Размер |

Размер |

|||||

|

Отверстий |

Отверстий |

Отверстий |

Отверстий |

Отверстий |

|||||

|

В свету, мм |

В свету, мм |

В свету, мм |

В свету, мм |

В свету, мм |

|||||

|

В* « Р. |

Л =5 . |

Ч к Си |

Ч |

« К Р| |

Л Ч 4> |

W р< |

HQ Ч О |

Ч к а. |

■ О |

|

SS О X |

«3 о X 03 |

£ 5 * Я ч о. |

«Й О X аз |

S « Є а |

»я О S А, |

* 5 |

>я О К сс |

||

|

О Я |

О.3 |

О К |

§« о 2 |

О X (J |

О л |

О S V |

П = о Я |

О X А |

G'5 О £ |

|

О |

Ч S |

О |

Ч я |

О |

Я |

О |

Ч X |

О |

X |

|

0,04 |

0,28 |

2,0 |

14 |

100 |

_ |

||||

|

0,042 |

— |

0,3 |

— |

2,1 |

— |

15 |

— |

105 |

|

|

0,045 |

__ |

0,315 |

— |

2,2 |

— |

16 |

— |

110 |

— |

|

_____ |

0,048 |

— |

0,335 |

— |

2,3 |

— |

17 |

—. |

115 |

|

0,05 |

0,355 |

— |

2,5 |

— |

18 |

— |

120 |

— |

|

|

_____ |

0,053 |

— |

0,375 |

— |

2,6 |

— |

19 |

— |

130 |

|

0,056 |

__ . |

0,4 |

— |

2,8 |

— |

20 |

— |

140 |

— |

|

_____ |

0,6 |

0,42 |

— |

3,0 |

— |

21 |

— |

150 |

|

|

0,063 |

0,45 |

— |

3,2 |

— |

22 |

— |

— |

— |

|

|

___ |

0,67 |

— |

0,475 |

— |

3,3 |

— |

23 |

— |

— |

|

0,071 |

__ |

0,5 |

— |

3,5 |

— |

25 |

— |

— ■ |

— |

|

_____ |

0,075 |

0,53 |

— |

3,8 |

— |

26 |

— |

— |

|

|

0,08 |

__ |

0,56 |

— |

4,0 |

— |

28 |

— |

— |

— |

|

— |

0,085 |

— |

0,6 |

— |

4,2 |

— |

30 |

— |

— |

|

0,09 |

__ |

0,63 |

— |

4,5 |

.— |

32 |

— |

— |

— |

|

0,095 |

0,67 |

— |

4,8 |

— |

34 |

.— |

— |

||

|

0,1 |

_ . |

0,7 |

— |

5,0 |

— |

35 |

— |

— |

— |

|

0,105 |

0,75 |

— |

5,2 |

— |

38 |

— |

— |

||

|

0,112 |

— |

0,8 |

— |

5,5 |

— |

40 |

— |

— |

— |

|

— |

0,118 |

— |

0,85 |

— |

5,8 |

— |

42 |

— |

— • |

|

0,125 |

__ |

0,9 |

—. |

6 |

— |

45 |

— |

— |

— |

|

0,132 |

0,95 |

— |

6,5 |

— |

48 |

— |

— |

||

|

0,14 |

— |

1,0 |

— |

7 |

— |

50 |

— |

— |

— |

|

— |

0,15 |

1,05 |

— |

7,5 |

— |

52 |

— |

— |

|

|

0,16 |

__ |

1,1 |

— |

8 |

— |

55 |

— |

— |

— |

|

— |

0,17 |

1,15 |

— |

8,5 |

—. |

58 |

— |

— |

|

|

0,18 |

__ |

І. Г |

— |

9 |

— |

60 |

— |

— |

— |

|

— |

0,19 |

1,30 |

— |

9,5 |

— |

65 |

— |

— |

|

|

0,20 |

_ |

1,4 |

— |

10 |

— |

70 |

— |

— |

— |

|

— |

0,21 |

— |

1,5 |

— |

10,5 |

— |

75 |

— |

— |

|

0,225 |

.__ __ |

1,6 |

— |

11 |

— |

80 |

— |

— |

— |

|

— |

0,235 |

И |

— |

11,5 |

— |

85 |

— |

— |

|

|

0,25 |

__ |

1,8~ |

12 |

— |

90 |

— |

— |

— |

|

|

----- |

0,265 |

1,9 |

------ |

13 |

------ |

95 |

— |

~— |

В сухом состоянии определяется предварительным взвешиванием.

Производя взвешивание остатков на всех ситах, использовавшихся при проведении опыта, определяют процентное содержание каждой фракции в испытуемой

4* 99

Навеске материала. Результаты испытания записывают в виде таблицы по следующей форме:

Содержание фракции, %

Ситовым анализом можно пользоваться при определении дисперсности различного рода суспензий, например, растворов, шликеров и т. п. Для определения гранулометрическою состава жидких масс из средней пробы шликера берут две навески: одну для определения влажности, а другую (100 мл) для определения дисперсности. Определив влажность, вычисляют, какое количество сухого вещества содержится в 100 мл массы. Расчет производят следующим образом. Допустим, что влажность шликера составляет 40%, а масса 100 мл равна 150 г. Следовательно, количество сухого вещества в навеске составит (150-60)/100 = 90 г.

Одновременно с определением влажности подготавливают набор сит, тщательно очищая их мягкой щеткой, промывая и высушивая в сушильном шкафу при температуре 105—110° С. Затем каждое сито взвешивают с точностью до 0,01 г и собирают в комплект. Отобранную для анализа пробу (100 мл) выливают на сетку верхнего сита и промывают под краном холодной водой. При этом легко встряхивают набор сит до тех пор, пока из самого мелкого (нижнего) сита не пойдет совершенно чистая вода.

Кончив промывать навеску, разбирают сита, Ъоме - щают их в сушильный шкаф и высушивают до постоянной массы при температуре 105—110° С.

Высушенные сита с остатками материала взвешивают и определяют массу остатков на каждом сите, а затем вычисляют процентное содержание каждой фракции, принимая за 100% массу сухой части шликера (в нашем случае — 90 г).

|

Размер фракции, мм |

Ситовой метод дает хорошие результаты при определении грубодисперсных материалов. Обычно в этом случае расхождения в результатах двух определений не превышают 2—3%. При анализе мелкодисперсных ма

териалов с частицами менее 0,1 мм расхождения в результатах достигают 10—15% и более.

Определение удельной поверхности. Ситовой анализ

Может дать лишь приближенное представление о гранулометрическом составе мелкодисперсных материалов. Например, при определении дисперсности цемента теоретически, пользуясь самым мелким ситом (№ 004), можно было бы измерить суммарное количество зерен величина которых меньше 0,04 мм. На самом же деле размеры этих зерен и их поверхность ситовым анализом установить не удается. Чтобы иметь представление о суммарной поверхности мелкодисперсных сыпучих материалов измеряют их удельную поверхность.

Удельной поверхностью дисперсного вещества называется сумма поверхностей всех зерен, содержащихся в 1 г этого вещества, минус поверхность мест контакта зерен между собой.

Для определения удельной поверхности мелкодисперсных зерновых материалов известны различные методы. Наиболее распространенными являются методы с применением приборов: поверхностномера (ГОСТ 310—60) и ПСХ-2.

В основу этих методов определения удельной поверхности мелкозернистых материалов положено измерение сопротивления, которое оказывает уплотненный слой испытуемого материала определенной толщины и площади поперечного сечения воздуху, просасываемому под некоторым постоянным давлением через этот слой.

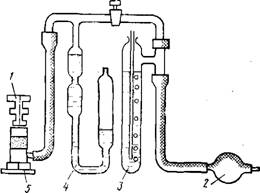

1. Измерение удельной поверхности по - верхностномером (ГОСТ 310—60). Поверхностно - мер (рис. 40) состоит из гильзы 5, манометра-аспиратора 4, гидравлического регулятора разрежения 3, плунжера 1 и груши 2.

Манометр-аспиратор служит для создания разреже-. ния, благодаря которому воздух просасывается через материал, находящийся в гильзе. Он представляет собой стеклянный сосуд высотой 250 мм, состоящий из двух колен. На одном колене, подсоединенном к общей возду- хопроводящей трубке, имеются два расширенных баллона: верхний используется при измерении удельной поверхности более дисперсных материалов; нижний слу* жит для измерения удельной поверхности более грубых порошков. Второе колено манометра-аспиратора расширено и является приемником для жидкости, вытекающей во время опыта из первых двух баллонов. Все три баллона соединены между собой стеклянной трубкой диаметром 5 мм. Выше и ниже каждого баллона на соединяющей их трубке нанесены отметки. Верхние отметки определяют уровни, до которых перед каждым опытом следует заливать воду, а нижние — до которых эта вода должна вытекать во время опыта.

|

Рис. 40. Схема поверхностномера ГОСТ 310—60 |

Гидравлический регулятор разрежения представляет собой стеклянный сосуд, в который впаяна не доходящая до дна стеклянная трубка, соединяющая сосуд с наружным воздухом. Этот сосуд присоединяется к прибору с помощью стеклянного тройника. Гидравлический регулятор наполняют насыщенным раствором поваренной соли так, чтобы жидкость в закрытом колене манометра - аспиратора поднялась до высоты, отмеченной двумя черточками.

Гильза служит для размещения и уплотнения в ней навески испытуемого материала. Она представляет собой стальную трубку с внутренней площадью сечения 5 см2 (внутренний диаметр трубки 25,2 мм). Нижняя часть гильзы (днище) плотно навинчивается на наружную поверхность трубки. В нижнюю часть впаяна или плотно ввинчена боковая отводная трубка, которая заканчивается мундштуком для. присоединения гильзы к прибору с помощью резиновой трубки. Внутри гильзы, выше боковой трубки, выточены заплечики, на которые опирается перфорированная пластинка в виде диска, толщина которого 2, а диаметр 25,2 мм. По всей площади диска равномерно расположено 88 отверстий диаметром 1,2 мм каждое.

Плунжер служит для уплотнения материала в гильзе. Он состоит из металлического корпуса и рукоятки. Внутри корпуса, вдоль его оси, проточено сквозное отверстие для прохода воздуха. В нижнюю часть плунжера запрессована металлическая перфорированная пластинка. На металлическом корпусе плунжера выточено упорное кольцо, которое. ограничивает погружение плунжера в гильзу, упираясь в ее верхнюю поверхность. Расстояние между основанием плунжера и перфорированным диском гильзы должно составлять 15± 0,5 мм.

Величина удельной поверхности испытуемого материала (м2/кг)

SQ==±}/Z^H i/Z vr,

° Р у (1 —/и)2 У Ч)

Где k—константа прибора (указывается в паспорте); р — плотность материала, кг/м3; M — коэффициент пористости материала, находящегося в гильзе, выраженный в долях единицы; Т — время снижения уровня жидкости в одном из баллонов манометра-аспиратора от верхней до нижней отметки, с; ті — вязкость воздуха при температуре опыта (берется из таблиц).

Из перечисленных величин во время опыта непосредственно определяют величину Т, т. е. время, в течение которого через гильзу с уплотненным материалом просасывается определенный объем воздуха, соответствующий тому объему, на какой опускается вода в манометре-аспираторе.

Плотность материала устанавливается отдельным определением.

Вязкость воздуха г] при колебании температуры от 8 до 34° С колеблется в пределах от 0,0001749 до 0,0001876, и при расчете численное значение этой величины берется из табл. 5 j

M=(Vp-QyVp,

Где V — объем навески испытуемого материала, м3; р — плотность испытуемого материала, кг/м3; Q — величина навески испытуемого материала, кг.

Величину Q определяют взвешиванием навески испытуемого материала с точностью до 0,01 г, а объем V, Занимаемый материалом в гильзе в уплотненном состоянии,— экспериментально — при калибровке емкости гильзы, которую производят следующим образом. На заплечики гильзы плотно укладывают металлический перфорированный диск, а на него два кружка фильтровальной бумаги. После этого в гильзу до краев наливают ртуть. Затем ее выливают в предварительно тарированный сосуд и взвешивают с точностью до 0,5 г, получая величину Pi. Из гильзы вынимают один кружок фильтровальной бумаги, гильзу наполняют испытуемым материалом, утрамбовывая его плунжером так, чтобы упорное кольцо пришло в соприкосновение с верхними краями гильзы. Спрессованный материал покрывают вынутым ранее кружком фильтровальной бумаги, а свободное пространство гильзы заполняют ртутью. Затем ртуть выливают в тарировочный сосуд, взвешивают и записывают значение этой навески Р2. Объем, занимаемый материалом в гильзе, м3 вычисляют по формуле

V = (Pi-P2)l Р.

Где ррт — плотность ртути (берется по табл. 5).

|

|

|

Можно считать постоянными. Следовательно, вычислять величину удельной поверхности в этом случае можно по сокращенной формуле (м2/кг) |

|

SQ=AVT, |

|

S |

Зная плотность испытуемого материала р, объем его в гильзе V и коэффициент пористости т, пользуясь формулой

Q=v р(1 —те);

Определяют величину исходной навески материала, которую необходимо брать для каждого определения.

При многократном определении удельной поверхности одного и того же материала, характеризующегося одной и той же плотностью и одним и тем же коэффициентом пористости, а также при проведении опытов в примерно одинаковых условиях, величины

Где величина А=— Л/———л/ _!_ может'быть

Р У (1 — ІЯ)2 У г,

Предварительно вычислена для целой серии опытов.

Таким образом, подготовительные операции к проведению испытания состоят из определения плотности испытуемого материала, калибровки гильзы, определения величины навески материала, сборки и проверки герметичности прибора.

Герметичность прибора проверяют следующим образом. Гидравлический регулятор наполняют насыщенным раствором поваренной соли, а манометр-аспиратор — водой. Гильзу плотно закрывают резиновой пробкой. Затем с помощью резиновой груши создают во всем приборе разрежение, доводя уровень воды в первом колене манометра-аспиратора до верхней отметки, расположенной выше верхнего баллона, и закрывают кран. При полной герметичности прибора уровень воды в манометре - аспираторе при закрытом кране не изменится.

Перед началом опыта проверенный на герметичность поверхностномер устанавливают на стол в строго вертикальном положении. Затем с точностью до 0,01 г отвешивают навеску предварительно высушенного до постоянной массы испытуемого материала в рассчитанном количестве.

На перфорированный диск гильзы укладывают кружок фильтровальной бумаги и затем высыпают в гильзу испытуемый материал. Плунжер вставляют в гильзу и, нажимая на него рукой, прессуют материал до тех пор, пока упорное кольцо плунжера не коснется верхнего края гильзы. После этого приводят в действие водоструйный насос и, открыв кран между манометром - аспиратором и гидравлическим регулятором разрежения, поднимают воду в манометре-аспираторе до уровня двух отметок, нанесенных на первом колене манометра-аспиратора. Затем кран закрывают и ведут наблюдение за падением уровня воды в первом колене манометра-аспи - ратора, которое имеет место благодаря просасыванию воздуха через слой испытуемого материала.

Когда уровень воды достигнет отметки, нанесенной над верхним баллоном, включают секундомер и останавливают его в тот момент, когда уровень воды понизится до отметки, расположенной между первым и вторым баллонами.

Опыт повторяют три раза и из трех отсчетов вычисляют среднее арифметическое значение времени падения уровня воды, по которому производят расчет величины удельной поверхности испытуемого материала.

Если уровень воды в верхнем баллоне снижается слишком быстро, что затрудняет производство отсчета времени, то пользуются нижним баллоном. В этом случае включают секундомер в м-омент, когда уровень воды доходит до отметки, расположенной между баллонами, а выключают в момент прохождения его через нижнюю отметку.

Пример. Испытуемый материал — портландцемент ■ марки 500, плотность цемента 3100 кг/м3, постоянная прибора 25, температура окружающего воздуха в момент опыта 20° С, средняя плотность цемента в уплотненном состоянии 1600 кг/м3, диаметр гильзы 0,0252 м, толщина слоя цемента в уплотненном состоянии 0,015 м.

1. Находим объем цемента в гильзе:

V = *h 3,14-0,0.5 (0,0252)2 =Q>0000Q75 ^

4 4

2. Подсчитываем примерную величину навески цемента:

Q=PcpK= 1600-0,0000075=0,012 кг.

3. Определяем коэффициент пористости:

Vp — Q 0,0000075-3100 — 0,012 Л.00 ТП — — = U,4oo.

V? 0,000075-3100

4. Находим значение величины А для серии опытов:

Р у (l-m)2 У •<]

Л Г (°'483>3 Г 1 ^33 92 3100 V (1 —0,483)2 V 0,00001808 ' '

При Этом поЛьзуемся табл. 4 для определения значений

Т3 в з-ависимости от величины m и табл. 5 для

(1 — т) 2

Определения зависимостей плотности ртути и вязкости воздуха от температуры.

Таблица 4

V

|

0,549 0,552 0,554 0,557 0,560 0,563 0,566 0,569 0,572 0,575 0,578 0,581 0,584 0,587 0,590 0,593 0,596 0,599 0,602 0,605 0,608 |

|

0,531 0,532 0,533 0,534 0,535 0,536 0,537 0,538 0,539 0,540 0,541 0,542 0,543 0,544 0,545 0,546 0,547 0,548 0,549 0,550 |

|

0,747 0,751 0,755 0,758 0,762 0,766 0,770 0,774 0,777 0,781 0,785 0,789 0,793 0,797 0,801 0,805 0,809 0,813 0,817 0,821 |

|

0,511 0,512 0,513 0,514 0,515 0,516 0,517 0,518 0,519 0,520 0,521 0,522 0,523 0,524 0,525 0,526 0,527 0,528 0,529 0,530 |

|

0,611 0,614 0,617 0,620 0,624 0,627 0,630 0,633 0,636 0,639 0,643 0,646 0,649 0,652 0,656 0,659 0,662 0,666 0,669 0,672 |

|

0,676 0,679 0,683 0,686 0,690 0,693 0,697 0,700 0,704 0,707 0,711 0,714 0,718 0,721 0,725 0,729 0,733 0,736 0,739 0,743 |

|

0,49! 0,492 0,493 0,494 0,495 0,496 0,497 0,498 0,499 0,500 0,501 0,502 0,503 0,504 0,505 0,506 0,507 0,508 0,509 0,510 |

|

0,471 0,472 0,473 0,474 0,475 0,476 0,477 0,478 0,479 0,480 0,481 0,482 0,483 0,484 0,485 0,486 0,487 0,488 0,489 0,490 |

|

Таблица 5

|

5. Производим опыты и определяем среднее значение времени падения уровня жидкости Т. Предположим, что среднее значение 7 = 64 с.

6. Производим вычисление величины удельной поверхности испытуемого цемента

S0=AVT = 38,921/64=311,3 м2/кг.

7. Записываем результаты определений по следующей форме: постоянные величины для данной серии опытов: £ = 25; т = 0,483; ц = 0,00001808 Н-с/м2; Q = = 0,012 кг; р = 3100 кг/м3.

|

Т |

С |

|||||

|

Название материала |

<N |

М |

Среднее |

* V т' у 1 Р Т (1 ' ті |

5„-лу г , М'/кг |

|

|

Портландцемент |

63 |

65 |

64 |

64 |

389,2 |

31І,3 |

2. Определение удельной поверхности прибором ПСХ-2. Способ определения удельной поверхности сыпучих материалов с помощью прибора ПСХ-2 является наиболее простым и поэтому наиболее распространенным. Однако некоторые конструктивные недостатки прибора не позволяют проводить испытание тонкодисперсных порошков. Результаты, получаемые при этом способе, не отличаются высокой точностью, но вполне обеспечивают необходимую в производственных условиях точность при испытании материалов средней степени дисперсности.

Принцип действия прибора основан на зависимости воздухопроницаемости слоя порошка от величины его удельной поверхности.

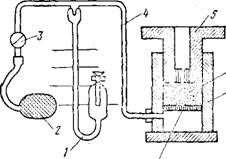

Схема прибора ПСХ-2 изображена на рис. 41. Прибор состоит из кюветы 6, плунжера 5, манометра 1, крана 3, резиновой груши 2 и соединенительных стеклянных трубок 4. Весь прибор помещен в деревянный футляр. Стеклянные части прибора смонтированы на панели, которая крепится к внутренней стенке футляра.

Кювета предназначена для укладки в нее испытуемого материала. Она представляет собой металлическую камеру цилиндрической формы, перегороженную на некоторой высоте металлическим перфорированным диском. Под диском имеется штуцер, посредством которого через резиновую трубку нижняя часть кюветы соединяется с жидкостным манометром. На внешней поверхности кюветы нанесена миллиметровая шкала.

|

|

|

Перфорированный SUck Рис. 41. Схема поверхностномера ПСХ-2 |

|

■Материал |

|

6 |

Плунжер, с помощью которого производится уплотнение материала, находящегося в кювете, выполнен в виде цилиндра с упорным диском. В теле плунжера просверлены канал и отверстия для выхода воздуха. Цилиндр подогнан к кювете с просветом не более 0,15 мм. К вырезу упорного диска прикреплена металлическая планка с нониусом, которая вместе со шкалой делений, нанесенной на поверхности кюветы, позволяет измерять толщину слоя испытуемого материала с точностью до 1 мм.

Стеклянный одноколейный манометр длиной около 300 мм заполняется подкрашенной водой. Он предназначен для измерения давления воздуха под слоем испытуемого материала и в сочетании с секундомером дает возможность определять воздухопроницаемость слоя испытуемого материала.

Резиновая груша с клапанами служит для создания разрежения под слоем материала.

В комплект прибора входят секундомер и аптекарские весы с разновесами.

Испытание материала производят следующим образом. Высушивают испытуемый материал до постоянной массы при температуре 105—110° С и затем охлаждают его до комнатной температуры в эксикаторе. Пробу материала взвешивают с точностью до 0,01 г. Количество (г) материала берут в соответствии с соотношением Р = = 3,33 р, где р — плотность испытуемого материала.

В тех случаях, когда определению подлежит смесь материалов, величина навески

Где А, В и С—количества весовых частей компонентов смеси; рь р2 и рз — соответственно значения их плотности, г/см3.

На перфорированный диск укладывают кружок фильтровальной бумаги и высыпают в кювету испытуемый материал. Постукиванием выравнивают поверхность порошка, накрывают его кружком фильтровальной бумаги и уплотняют порошок с помощью плунжера, нажимая на него рукой.

Пользуясь нониусом на планке плунжера и шкалой на поверхности кюветы, определяют высоту слоя уплотненного материала L.

После удаления плунжера из кюветы открывают кран и с помощью груши создают разрежение под слоем материала. Это разрежение должно быть таким, чтобы жидкость в манометре поднялась до уровня верхней колбочки.

Затем закрывают кран и, пользуясь секундомером, замеряют время, в течение которого мениск жидкости манометра пройдет между двумя соседними рисками (Т, с). При быстром опускании столба жидкости замер времени лучше производить во время прохождения мениска жидкости между 3-й и 4-й рисками, а при медленном— между 1-й и 2-й рисками.

В журнал записывают температуру воздуха, при которой производилось определение.

Удельную поверхность испытуемого материала вычисляют

Где k — постоянная прибора (указывается в паспорте прибора для каждой пары рисок); Т — время прохождения мениска жидкости между двумя рисками манометра, с; Р — величина навески материала, г; М — величина, зависящая от высоты слоя материала и вязкости воздуха,

0,14)/"120 J - (4,9/, — 3,33)3/21/^_L L r v

Где L — толщина слоя материала, см.

Для ускорения проведения расчетов составляют таблицы, в которых указывают значение М в зависимости от температуры опыта и толщины слоя испытуемого материала и уг в зависимости от величины Т. Обычно такие таблицы имеются в инструкции к прибору.

При проведении опытов необходимо следить за тем, чтобы количество жидкости в манометре было нормальным, т. е. чтобы ее уровень приходился против нижней риски. Уровень жидкости в манометре проверяют при пустой и открытой кювете.

Прибор должен быть герметичным. Для проверки герметичности кювету плотно закрывают резиновой пробкой, создают разрежение в приборе с помощью груши и наблюдают за поведением жидкости в манометре. Если прибор герметичен, то уровень жидкости остается на одном и том же месте.

Так как высота слоя испытуемого материала в значительной степени влияет на правильность результатов испытания, то необходимо проверить точность измерительного устройства. С этой целью в кювету на перфорированный диск укладывают два кружочка фильтровальной бумаги, опускают плунжер в кювету и проверяют точность совпадения нулевых делений нониуса и шкалы. Если имеется какое-либо несовпадение, то его необходимо устранить или учитывать, при измерении высоты слоя материала.

Если отсутствует паспорт прибора или в нем нет данных о величине постоянной прибора k, то производят ее определение. Для этого необходимо иметь порошкообразный материал с известной удельной поверхностью. С этим порошком производят такой же опыт, как и при испытании материала с неизвестной удельной поверхностью, и вычисляют постоянную прибора

K==S0P/MVT,

Где So — величина удельной поверхности, известная для данного материала; Р, М и Т — величины, определяемые При проведении опыта.

Определяя величину Т во время прохождения мениска жидкости между рисками 1—2, 3—4, 1—3 и 1—4, выЧисляют величины ПОСТОЯННЫХ Прибора: Kl-2, &2-3, &1-3

И &1-4.

Для определения удельной поверхности грубодис - персных порошков (с удельной поверхностью менее 1500 см2/г) следует брать навеску материала, численно равную удесятеренной плотности этого материала, и замерять время падения столба жидкости в манометре между рисками 3 и 4.

Величина М в этом случае определяется по таблице для одной трети измеренной высоты слоя материала, А расчет удельной поверхности производится (см2/г)