Техника наплавки алюминия бронзы на сталь

Технология нанесения антифрикционного покрытия на рабочие поверхности поршня сервомотора

На основании результатов проведённых исследований в Калужском филиале МГТУ им. Н. Э. Баумана и ОАО «Калужский турбинный завод» была разработана технология нанесения алюминиевой бронзы Бр Амц 9-2 на низкоуглеродистую сталь при изготовлении поршня сервомотора. Применение данной технологии изготовления позволяет произвести замену литых

бронзовых поршней на биметаллические, при этом снизить себестоимость их изготовления. '

Для оценки антифрикционных свойств и износостойкости

наплавленного слоя комбинированным аргонодуговым способом была произведена наплавка рабочей поверхности поршня сервомотора диаметром 210 мм и 50 мм, применяемого в системы автоматического регулирования частоты вращения и давления пара в отборе для паровой турбины малой мощности К-11 (рис.4.12).

|

Рис.4.12. Поршень сервомотора для системы автоматического регулирования паровой турбины малой мощности К-11 |

Наплавка производилась на установке для комбинированной аргонодуговой наплавки. Процесс вели на параметрах режима, представленных в табл. 14.

Известно, что при использовании алюминиевых бронз износостойкость наплавленного металла и сопрягаемого стального контртела зависит содержания железа, марганца и алюминия в бронзе. При этом с повышением содержания железа возрастает износ пары трения. Так, в случае дуговой наплавки алюминиевой бронзы на сталь получение металла, идентичного по износостойкости литым бронзам, возможно лишь при содержании железа в нем не более 2...3% [34].

В табл. 17 приведён химический состав наплавляемого металла и литой алюминиевой бронзы Бр АМц 9-2.

Таблица 17.

Химический состав наплавляемого металла и литой алюминиевой бронзы

Бр АМц 9-2

|

* |

Содержание, % |

||

|

А1 |

Мл |

Fe |

|

|

Наплавляемый металл |

9,32 |

2,14 |

2,38 |

|

Литая бронза |

9,43 |

2,26 |

— |

При комбинированной аргонодуговой наплавке содержание железа не превышает 3%, что благоприятно сказывается на стабильности результатов износа пары трения.

Для изучения антифрикционных свойств и износостойкости были проведены стендовые испытания биметаллического поршня сервомотора (диаметром 50 мм).

Испытания на трение и износ проводились на машине с замкнутым кинематическим контуром Фирмы «Амслер» по, схеме трения скольжения частичного вкладыша о вращающийся ролик. Контртело изготавливалось из стали 0Х10Н20Т2 (ГОСТ 5632- 72).

Перед каждым испытанием рабочую поверхность вкладыша притирали к ролику до полного прилегания трущихся поверхностей, которое фиксировали

по установившемуся моменту трения или визуально. Притирка вкладыша осуществлялась с использованием пасты ГОИ или масла АМС-3 поперечным вращением ролика и горизонтальным его перемещением. При окончательной притирке использовали масло АМС-3. Затем образцы промывали и взвешивали на аналитических весах.

Испытания производились при скорости вращения ролика 200 об/мин, и удельных давлениях приложенных к вкладышу, Р=1,34,1,96 и 2,94 МПа. Смазку осуществляли маслом АСМ-3.

Антифрикционные свойства оценивали величинами коэффициента трения и износа, который определялся по изменению массы образцов путём взвешивания их на аналитических весах с точностью до ±0,1 мг. Коэффициент трения вычислялся по формуле:

f=——, (4.3.)

pnDN v 7

где Т - работа трения за время опыта;

р - нагрузка, соответствующая удельному давлению на вкладыш;

N - число оборотов ролика;

D - диаметр ролика.

Работа трения равна

T=niFnp, (4.4.)

где Пі - разность показаний числа оборотов по интегратору между окончанием каждого цпкла испытаний пары трения и началом отсчёта;

Fnp - предельный момент трения, равный для данной машины 15000 Н-м.

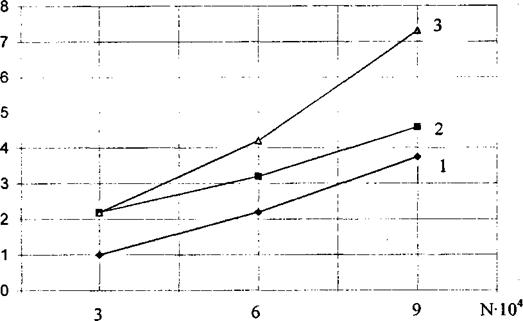

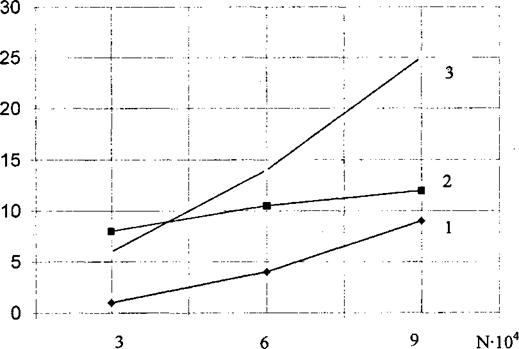

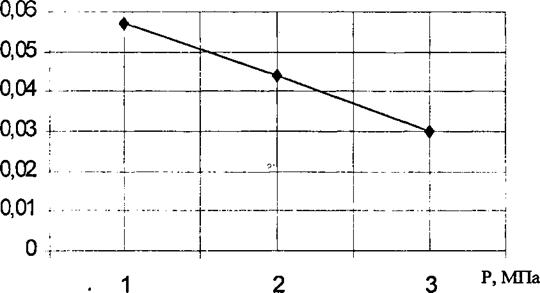

Коэффициент трения при испытании трёх образцов и средние величины износа представлены на рис.4.13, и рис 4.14.

По результатам испытаний установлено отсутствие отклонений от заданных (исходных) размеров трущихся поверхностей. Характер приработки

|

|

|

а). |

|

А, мг

|

1 б).

*

і Рис.4.13. Зависимость износа ролика (а) и вкладыша (б) от числа

і

циклов и удельного давления: 1-Р=1,34 Мпа; 2-Р=1,98 Мпа; 3-Р=2,94 Мпа

наплавленной поверхности (риски, царапины) соответствует характеру приработки литого поршня. '

|

f

|

Рис 4.14. Зависимость коэффициента трения наплавленной алюминиевой бронзы Бр Амц 9-2 отудельного давления

Металлографические исследования натурных вкладышей после испытаний не выявили изменения в структуре бронзы в зоне контакта.

Выводы по главе.

1. Замена стандартного неплавящегося катода на плоско заточенный приводит к снижению неровностей наплавляемого профиля, что объясняется снижением концентрации давления дуги. Повторная дуговая обработка на оптимальных режимах приводит к дальнейшему сглаживанию наплавленной поверхности без ухудшения её качества.

2. Результаты измерений остаточных напряжений в наплавленном слое до и после дуговой обработки Методом голографической интерферометрии показали, что средний уровень остаточных окружных напряжений снижается незначительно, происходит только их некоторое перераспределение.

3. Применение плоско заточенного неплавящегося вольфрамового катода и последующая дуговая обработка приводит к уменьшению трудоёмкости механической обработки и экономии алюминиевой бронзы.

4. Исследование антифрикционных свойств и износостойкости биметаллического поршня сервомотора, проведённые на машине с замкнутым кинематическим контуром по схеме трения скольжения частичного вкладыша о вращающийся ролик показали, что применение данной технологии изготовления позволяет произвести замену литых бронзовых поршней на биметаллические.

1. При наплавке бронзы на низкоуглеродистую сталь традиционными способами в результате протекания термодеформационных процессов в зоне сплавления высока вероятность образования трещиноподобных дефектов в материале подложки, что резко снижает эксплуатационные свойства всего изделия.

2. На основании анализа литературных данных и опыта работы предприятий отечественной и зарубежной промышленности показано, что наиболее перспективными являются способы наплавки, позволяющие гибко регулировать тепловложение в присадочный и основной металл..

3. Применение комбинированного двухдугового способа наплавки в аргоне, позволяет получать предельно низкую зону сплавления. Однако многофакторность комбинированного способа требует четкого представления о характере взаимного влияния различных факторов. Однако практическая реализация преимуществ данного способа возможна только на основе адекватной математической модели процесса.

4. Полученная на основе планирования эксперимента математическая модель позволила определить основные параметры режима комбинированной аргонодуговой наплавки.

5 На основе аналитических расчётов и экспериментов по определению температур определены размеры защитного приспособления и расход газа обеспечивающий требуемую защиту наплавленного слоя.

|

* |

6. Показано, что с увеличением угла заточки рабочей части неплавящегося вольфрамового электрода за счёт снижения степени сосредоточенности давления дуги наблюдается плавный характер формирования наплавленного слоя.

7. Определены режимы послесварочной дуговой обработки наплавленного слоя с целью дальнейшего его сглаживания, без ухудшения качества наплавленного слоя. Путём интерференционных измерений показано, что послесварочная дуговая обработка не снижает уровень остаточных напряжений.

8. Создано технологическое оборудование для реализации способа комбинированной аргонодуговой наплавки, которое внедрено на Калужском турбинном заводе. Экономический эффект от внедрения предлагаемой технологии составил 168 тыс. рублей за 2001 год.