Техника наплавки алюминия бронзы на сталь

Оценка вероятности порообразования в наплавленном слое • ‘

В процессе наплавки происходит плавление присадочной проволоки, что приводит к образованию пузырьков газа. Часть их может остаться в наплавленном металле, ухудшая качество наплавки (рис.3.8.). Пористость зависит от времени существования жидкой фазы. Минимально допустимое время существования жидкой фазы - это время, за которое все поры успеют выйти на поверхность расплавленного металла.

|

Рис.3.8. Макрошлиф наплавленного слоя с дефектом |

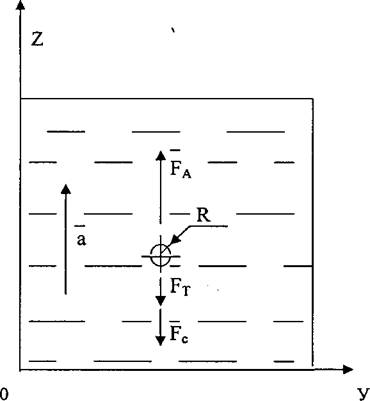

Определим минимально необходимое время существования жидкой фазы наплавляемого металла [82]. Для этого рассмотрим силы действующие напору в вязком металле рис.3.9.

|

Рис.3.9. Силы, действующие на пору в вязком металле |

Форму поры условно принимаем шарообразной. Составим уравнение движения поры в вязком металле:

F=ma, (3.8.)

где F - сила, вызывающая движение поры.

m - масса поры, т. е. масса насыщенного пара расплава в объеме поры, а - ускорение движения поры.

SHAPE * MERGEFORMAT

Сила вызывающая движение поры:

|

(3-9.) (3.10.) |

F= Fa - FT - Fc,

Выталкивающая Архимедова сила:

Fa= Рм gV = у - рм g 7iR3 , '

где рм - плотность жидкого наплавляемого металла, г/см3; V - обьём поры, см3;

R - радиус поры, см.

Объем поры во время движения поры будем считать постоянным, так как глубина жидкого наплавляемого' слоя металла мала.

Гидростатическим давлением, влияющим на изменение объема поры в зависимости от глубины, можно пренебречь.

Сила тяжести FT=mg очень мала и ею тоже можно пренебречь.

Силу сопротивления жидкости определяем из уравнения, эмпирически установленного Стоксом для шарика:

Fc=67cRr|o, (3.11)

где т - динамическая вязкость жидкого металла, г/см с; и - скорость движения поры, см/с.

Подставим значения Fa и Fc в уравнение движения поры (3.8.):

ша= — рм g7t R3 -6 л Rr| г>. (3.12.)

Представим это выражение в дифференциальной форме:

mZ= —рмg7cR3-67СRZ. (3.13.)

Решением этого неоднородного уравнения второго порядка является зависимость координаты z, определяющей расстояние от поры до самой глубокой точки дефекта (начало координат), от времени t:

.4j3,М, (ЗЛ40

2 8/г2Л47Д

где t - время жидкой фазы наплавленного металла, сек; рп - плотность поры, г/см3.

Для определения времени из предыдущего уравнения произведём разложение в ряд Тейлора e’67tRnt, где примем:

В силу малого значения коэффициента ограничимся первым

членом разложения:

е^= 1 - Xt.

Заменяем подстановку и получаем:

е6ятп = l-67iRrit. (3.16.)

Преобразуем уравнение (3.12) с учётом выражения (3.13.):

(3.17).

n=upgn№_ у— 6?rR7 т ’ т

|

доц |

|

0.014 |

|

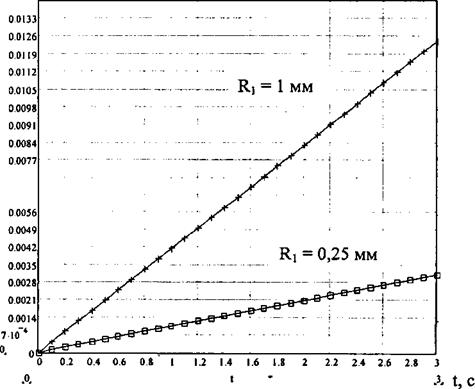

Рис.3.10. Зависимость времени всплытия поры от глубинны залегания |

|

|

|

z(t) +++ 0.007 zl(t) Вве 0.0063 |

|

щ- |

На рис.3.10, представлено решение уравнения 3.17. в графическом виде. Z (t), м

Из графика следует, что минимальное время всплытия поры в зависимости от её радиуса составляет t™,, = 0,4...2 сек.

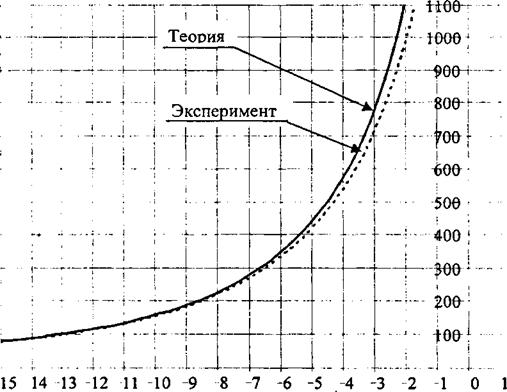

По термическому циклу, замеренному для точки в центре наплавляемого валика рис.3.11., определяем реальное время существования жидкой фазы наплавляемого металла.

Т, °С

|

хо х. хк і Рис.3.11. Термический цикл для точки в центре наплавляемого валика |

Реальное временя существования жидкой фазы наплавляемого металла определяем по экспериментально полученным термическим циклам, для точки находящейся в центре наплавляемого валика, для температуры плавления алюминиевой бронзы равно = 2,6 сек.

Сравнив расчетное и экспериментальное время существования жидкой фазы, можно судить о качестве наплавки. В данном случае ^кс > t,™ , что свидетельствует о возможности получения бездефектного, с точки зрения порообразования, наплавленного слоя.

При исследовании технологических процессов широко применяется метод [83,84,88], предусматривающий проведение опытов небольшими сериями. В каждой серии одновременно варьируются факторы по определённым правилам. Опыты проводят так, чтобы после математической обработки результатов предыдущей серии спланировать следующую серию опытов.

Перед началом исследования были выбраны факторы, определяющие процесс наплавки. К ним следует отнести: скорость наплавки (v„), общий сварочный ток (10бщ), отношение тока в присадочной проволоке к общему значению сварочного тока ((= Іпр /Іобщ.) и расход защитного газа через сопло сварочной головки (Q3.r.)- Данные факторы являются независимыми переменными (факторами), изменение которых приводит к изменению совокупности параметров, определяющих качество наплавленного слоя.

При проведении серии опытов часть факторов таб.6., влияющих на процесс наплавки, оставались неизменными.

Таблица 6.

Значения неизменных факторов

|

Параметры |

Значения |

|

1. Диаметр неплавящегося электрода. |

1,5 мм |

|

2. Вылет неплавящегося электрода из цанги. |

6 мм |

|

3. Длина дуги. |

5 мм |

|

4. Диаметр присадочной проволоки. |

2 мм |

|

5. Вылет присадочной проволоки из мундштука. |

24 мм |

|

6. Угол подачи присадочной проволоки. |

15° (к горизонтали) |

|

7. Диаметр сопла сварочной горелки. |

10,5 мм |

Априорный анализ возможного диапазона изменений исследуемых факторов, определяемый существующими представлениями о процессе наплавки и опытом исследователя, позволил определить интервал их изменения таб.7.

|

Факторы |

Интервал изменения |

|

1. Скорость наплавки vH. |

0,2-0,6 м/мин. |

|

2. Ток присадочной проволоки 1пр,. |

0-70 А |

|

3. Общий ТОК 10бщ. |

0-300 А |

|

4. Расход защитного газа Q3.r. |

3-12 л/мин. |

|

Таблица 7. |

|

Диапазоны изменения исследуемых факторов |

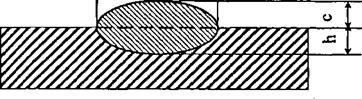

В качестве функции отклика принимаем ширину наплавленного валика (В), при условии отсутствия явных дефектов в наплавленном металле. На рис.3.12, представлена схема поперечного сечения наплавленного слоя.

|

В <----------------

Рис.3.12. Схема поперечного сечения наплавленного слоя: |

В - ширина наплавляемого валика; с - высота валика; h - глубина проплавления

Построение матрицы планирования начинаем с выбора линейной модели типа:

У=60+6 і X | +62X2+63X3+64X4+612Х і Х2+61 зХ і Х3+

+614X1X4+623X2X3+624X2X4+634X3X4 (3.18.)

где Хі-скорость наплавки;

Хг-сотношение тока присадочной проволоки к общему току (f);

хз-сварочный ток;

Х4-расход защитного газа;

60- коэффициент регрессии фиктивной переменной Хо=+1;

61- 64-коэффициенты регрессии характеризующие влияние каждого

фактора;

6jj - коэффициенты регрессии характеризующие влияние двух

факторов.

Логический анализ сочетания факторов данной математической модели показал, что из всех эффектов взаимного влияния двух факторов при планировании эксперимента необходимо учитывать значимые. К ним относим следующие произведения факторов: Х1Х3, Х2Х3 и Х3Х4.

Поэтому математическая модель примет вид:

У = 60+61 х і+62X2+63X3+64X4+6 j Зх j Х3+623Х2Х3+634Х3Х4. (3.19.)

В качестве плана эксперимента выбираем полу реплику от полного факторного эксперимента 24. За параметр оптимизации принимаем ширину наплавляемого валика (У). Основной задачей составления матрицы планирования эксперимента таб.8, является определение количественного влияния каждого из принятых факторов и эффектов их взаимодействия на критерий оптимизации.

|

№ |

Хо |

XI |

Х2 |

Хз |

Х4 |

ХіХз |

Х2Хз |

х3х4 |

|

1 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

2 |

+ |

- |

+ |

+ |

- |

+ |

- |

- |

|

3 |

+ |

+ |

- |

+ |

- |

+ |

- |

- |

|

4 |

+ |

- |

- |

+ |

+ |

- |

- |

+ |

|

5 |

+ |

+ |

+ |

- |

+ |

- |

- |

- |

|

6 |

+ |

- |

+ |

- |

- |

+ |

- |

+ |

|

7 |

+ |

+ |

- |

- |

- |

- |

+ |

+ |

|

8 |

+ |

- |

- |

- |

+ |

+ |

+ |

- |

При выборе такого типа планирования получаем следующую систему смешивания эффектов:

bl-»Pl+P24 Ь3->Рз+Рі234 b)3—>РіЗ+р234 Ьз4-»Р34+Р12з

Ьг->Рг+Рі4 Ь4—>Р4+Рі2 Ьгз—>Ргз+Різ4

Первый этап планирования эксперимента таб.9, проходит при постоянной скорости подачи присадочной проволоки (Vnp. n.=0,63 м/мин). Уровни факторов и интервалы их варьирования выбраны на основе существующих в настоящее время представлений о данном процессе.

|

В таб.9. указаны уровни варьирования факторов. Основной уровень (центр эксперимента) является средним арифметическим. Интервал варьирования ДХІ - разница между основным и нижним (верхним) значениями каждого фактора. Верхний и нижний уровни факторов закодированы «+1» и

«-1». Эти значения получают из уравнения:

х (3.20.)

АХ, У J

где Xj - значение фактора в кодовом масштабе;

Xi и Хо-значения фактора соответственно в натуральном масштабе для і-го и основного уровня.

Все опыты по наплавке алюминиевой бронзы на сталь проводились в лабораторных условиях на специализированной установке, созданной на базе токарно-винторезного станка ТВ-4. Наплавку производили присадочной проволокой Бр АМц 9-2 на цилиндрические образцы: диаметром 217 мм, шириной 60 мм и толщиной стенки 4 мм, изготовленные из сталиСт. З.

Из условия установления температурного поля в пластине определяем длину шва, на которой будем производить замер ширины наплавленного слоя. Минимальная длина шва составляет 90-100 мм, а замеры ширины шва производим на последних 50-60 мм. Результаты замера ширины швов в опытах согласно матрице планирования представлены в таб. 10.

Коэффициенты регрессии, характеризующие линейные эффекты, определяем по формуле:

V х У

Ьі=' іҐ'9 (3‘-2L)

где і-номер столбца матрицы;

j-номер опыта по матрице, проведённого в независимых условиях, т. е. номер строки,

N-общее количество опытов.

|

Результаты замера ширины Цівов согласно матрице планирования

|

Коэффициенты регрессии характеризующие влияние каждого фактора:

і 5,6 + 5,8 + 6,0 + 6,4 + 5,3 + 5,48 + 5,2 + 5,6 с

Do - 5,67

, _5,6-5,8+ 6,0-6,4+ 5,3-5,48+ 5,2-5,6 _ п 1СС

D] и, IJЭ

8

, 5,6 + 5,8-6:0-6.4 + 5,3 + 5,48-5,2-5,6 Л

Ъ2=----- 2----------------------------------- =-0,13

8

Ь - 5>6 + 5,8 + 6,0 + 6,4 - 5,3 - 5,48 - 5,2 - 5,6 =() 2g

8

. _ 5,6 - 5,8 - 6,0 + 6,4 + 5,3 - 5,48 - 5,2 + 5,6 Л лс D4 --------------------------------------------------- 0,05

Рассчитываем коэффициенты регрессии оценивающие эффект взаимодействия двух факторов: '

b - 5>6 ~ + 6>0 ~ 6>4 ~ 5>3 + 5»48 ~ _ Q QQg^

13 8

, _ 5,6 + 5,8 - 6,0 - 6,4 - 5,3 - 5,48 + 5,2 + 5,6 _ л

Ь2з------------------------------------------------------------------------- 0,12

о

^ _ 5,6 — 5,8 — 6,0 + 6,4 — 5,3 4- 5,48 + 5,2 — 5,6 _ ^ 0025 34 8

Результаты проведённых опытов представлены математической моделью в виде уравнения регрессии, имеющего вид:

У=5,67-0,155хі-0,1 Зх2+0,28хз+0,05х4-0,0025хіхз-

-0,12х2х3-0,0025хзХ4. (3.22.)

Производим статистический анализ, чтобы определить воспроизводимость экспериментальных данных, характеризующих качество опытов, поставленных в одинаковых условиях, оценить значимость Ь - коэффициентов и адекватность линейной модели.

Результаты опытов проведённых в одних и тех же условиях, как правило, бывают различны. Это можно объяснить тем, что всегда могут иметь место факторы, не поддающиеся учёту. Поскольку наибольшую случайную погрешность в результате опытов(субъективную) может внести неточность переустановки 10бш., то опыты проводились с минимальным количеством переустановок, т. е. так, чтобы 1общ. (фактор х3) изменять один раз.

Оценку дисперсии воспроизводимости опыта определяем по формуле:

±<у-у'?

(злз-)

где n-количество параллельных опытов.

S 2_ (5,25 - 5,2)2 + (5,25 - 5,25)2 + (5,3 - 5,25)2 _Q Q25 у 2

Средняя квадратичная ошибка:

|

« |

=±0,16 мм (3.24.)

Погрешность в 0,16 мм при средней ширине наплавляемого валика 5,25 мм составляет 3%, что является приемлемой результатом.

|

|

Статистическую значимость коэффициента регрессии производим путём сравнения его с величиной изменения доверительного интервала Abj. Квадратичная ошибка в определении коэффициентов bj равна:

(3.25.)

Доверительный интервал для коэффициентов регрессии bj расчитываем по формуле:

|

(3.26.) |

Abj=±tSbi,

где t-табличное значение критерия Стьюдента,

Sbj-квадратичная ошибка в определении коэффициента регрессии bj.

Для выбранного интервала значимости а=0,05 и числа степеней

свободы f=N(n-l)=16 критерий Стьюдента равен t=2,12 [85]. Критерий

Стьюдента используется для уточнения квадратичной ошибки, поскольку она в технологических исследованиях определяется из малого числа параллельных опытов.

Для базового варианта доверительный интервал изменения коэффициентов регрессии математической модели находится в интервале изменения ДЬ=±0,118.

Значения всех bj-коэффициентов больше величины ДЬ, следует считать статистически значимыми. Тогда уравнение регрессии математической модели примет вид:

У= 5,67-0,155х,-0,1 Зх2+0,28хз-0, 12х2х3- (3.27.)

Дисперсионный анализ полученных данных показывает, что 57,4% дисперсии функции отклика (У) вызвано изменением значения общего сварочного тока (10бш.)> 17%- скорости наплавки (Ун.), 12%-отношением тока в

присадочной проволоке к общему значению сварочного тока (f), 14%-эффектом взаимодействия, всех рассматриваемых факторов.

Вклад каждого фактора на ширину наплавляемого валика представлен на рис.3.13. .

SHAPE * MERGEFORMAT

|

Факторы |

%

60 4-

|

|

|

••обш |

|

Рис.3.13. Вклад факторов, влияющих на ширину наплавляемого валика |

30 0

|

-60 ун |

-30

Анализ диаграммы показывает величину значимости каждого фактора и направление, в котором его следует изменять. Значение общего сварочного тока (bi=0,28) оказывает наибольшее влияние на ширину наплавляемого валика (В), поэтому согласно знаку перед коэффициентом: фактор (х3) необходимо увеличивать, соотношение тока в присадочной проволоке (Ь2=-0,13) и скорость наплавки (Ь3=0,28) необходимо уменьшать. Расход защитного газа (фактор Х4) принимаем 6 л/мин.

Для проверки соответствия линейной модели реальному процессу, оцениваем её адекватность по критерию Фишера [85].

Определяем дисперсию адекватности:

|

(3.28.) |

S2= ”ZV=0!315=0>08.

N-Л 4

где Л = 4 - число значимых b-коэффициентов, при расчете ширины наплавляемого валика.

Определяем экспериментальное значение критерия Фишера:

s; 0,0525

Для f=16 и fa=N-A=4 находим табличное значение коэффициента

Фишера ¥тлв=5,77 [88].

Линейная модель является адекватной для 5%-ного уровня значимости, так как F3KC < FTa6-

В соответствии с данными полученными в первой серии опытов принимаем для базового режима наплавки при проведении следующего эксперимента:

VH = 0,34 м/мин; 1пр. п. = 60 А; 1^=130А; Q3.r.=6 л/мин.

Второй этап планирования эксперимента таб. 11., проходит при постоянной скорости подачи присадочной проволоки (Vnp.„. — 0,63м/мин) и расходе защитного газа (Q3.r = 6 л/мин.).

Таблица 11.

Второй этап планирования эксперимента

|

№ |

Изучаемый фактор. |

Vh, м/мин |

1пР. п.» А |

^общ.» А |

В, мм |

|

1 |

Основной уровень (X0j) |

0,34 |

60 |

130 |

|

|

2 |

Интервал варьирования (Axj' |

0,5 |

10 |

10 |

|

|

3 |

Верхний уровень (+1). |

9,5 |

70 |

140 |

|

|

4 |

Нижний уровень (-1). |

8,5 |

50 |

120 |

|

|

♦ |

Код |

х, |

х2 |

Х3 |

г ■ У |

|

1 |

0,36 |

70 |

140 |

6,56 |

|

|

2 |

0,32 |

60 |

120 |

6,1 |

|

|

3 |

0,36 |

50 |

120 |

5,68 |

|

|

4 |

0,32 |

60 |

140 |

7,88 |

|

Матрица планирования второго этапа

|

Результаты замера ширины швов в проводимых опытах согласно

матрицы планирования представлены в таб. 13.

«

|

Таблица 13. Результаты замера ширины швов согласно матрице планирования

|

Вычисляем коэффициенты регрессии:

і 6,56 + 6,15,68 + 7,88 г с ее

TOC o "1-5" h z 0о------------------------------------------------------------------- 0,J J J

4

b — 6,56-6,1 + 5,68 -7,88 _ q ^5

1 4

b — + 6,1 — 5,68 - 7,88 _ q 225

2 4

b — 6,56 + 6,1 ~ 5,68 ~ 7,88 _q

3 4

Получаем уравнение регрессии:

У= 6,555-0,435х,-0,225x2+0,665х3. (3.30)

Дисперсия воспроизводимости базового опыта:

у1 (у — у'2

с 2_ = (6,3 - 5,8)’ + (6,9 - 6,3)’ + (6,3 - 6,2)г 3.

у (и-1) 2

Средняя квадратичная ошибка:

#

S=±JsJ =±0,55 мм

Погрешность в 0,55мм при средней ширине наплавляемого валика 6,3мм составляет 8,7%, что является приемлемой результатом.

Статистическую значимость коэффициента регрессии производим путём сравнения его с величиной изменения доверительного интервала Abj.

Квадратичная ошибка в определении коэффициента регрессии равна:

Sbri/f=i¥-=0>29 (3-31)

Для выбранного интервала значимости а=0,05 и числа степеней

свободы f=N(n-l)=8 критерий Стьюдента равен t=2,3[85].

Определяем доверительный ’ интервал для коэффициента регрессии базового опыта:

Abi=±tSbi=±0,67 (3.32.)

Значения всех Ь—коэффициентов регрессии оказались меньше величины доверительного интервала, т. е. не являются статистически значимыми.

|

|

|

Рис. 2.14. Влияние параметров режима наплавки на глубину проплавления при наплавке бронзы Бр Амц 9-2 на Ст. З: |

|

б). |

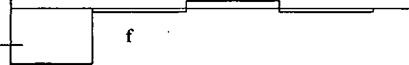

|

а) - Іобш. = 100 А, 1пр. п.=40 А (XI00); б) - Іобш. = 130А, Іпр. п.=60 А (XI00) |

На втором этапе оптимизация проводилась в узком интервале варьирования. В качестве функции отклика принята глубина проплавления. Замеры глубины проплавления и ширины наплавляемого валика, производили на макрошлифах (рис.2.14.). Темплеты для изготовления которых вырезали из образцов наплавленных при различных значениях параметров режима наплавки.

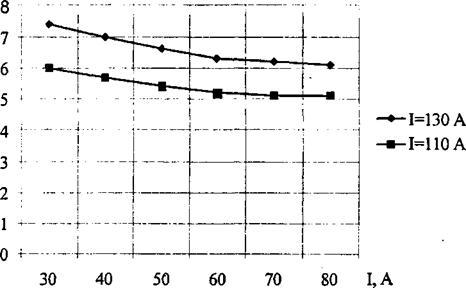

Зависимость глубины проплавления от величины изменения тока в присадочной проволоке 1пр. п, замеренная при постоянных значениях общего сварочного тока Іобщ. и скорости наплавки, представлены на рис.2.15, и рис.2.16.

Ь, мм

1,2

■’М

8

|

і |

0,7 0,6 0,5 0,4

8

|

0 |

|

1 |

|

N |

|

Рис.2.15. Зависимость глубины проплавления от величины тока в присадочной проволоке В, мм

|

|

Рис.2.16. Зависимость ширины наплавляемого валика от величины тока в присадочной проволоке |

%

Ток в присадочной проволоке влияет на ширину дуги через магнитное поле. Чем больше ток в присадочной проволоке, тем меньше ширина наплавляемого валика.

Была произведена проверка устойчивости решения уравнения регрессии (3.30.) относительно области качества и осуществлена корректировка параметров режима наплавки.

|

Параметры режима наплавки |

Применение математического моделирования при планировании эксперимента позволило путём проведения незначительного числа опытов, поставленных в независимых условиях, параметры режима наплавки алюминиевой бронзы на сталь (таб. 14).

|

Параметры режима наплавки. |

Значения. |

|

|

1. |

Скорость наплавки VH. |

0,34 м/мин. |

|

2. |

Скорость подачи проволоки Vnp. n. |

0,63 м/мин. |

|

3. |

Общий ток 10бщ.. |

130А |

|

4. |

Ток присадочной проволоки 1прЛ1. |

60А |

|

5. |

Расход защитного газа Q3 r.. |

6 л/мин. |

|

Таблица 14. |

Для выбранных оптимальных параметров режима наплавки определяем форму сечения шва. Глубина проплавления (h), высота валика (с) и ширина наплавленного валика (В) определяют форму сечения шва (рис.3.12.). По

соотношению этих величин определяем коэффициенты глубины провара =—

h

В

и высоты валика Тв=— [86].

с

Исследования макрошлифов наплавленных образцов [87] в зависимости от условий наплавки позволила выделить следующие формы сечения наплавленного валика:

1 .Проплавление, имеющее форму треугольника, характерно для больших токов наплавки при сравнительно малых скоростях наложения шва.

2. Проплавление, имеющее форму полукруга или сегмента, характерно для наплавки при средних величинах тока и при умеренных скоростях наплавки.

3. Проплавление, имеющее форму полуэлипса с вертикальной малой полуосью, характерно для наплавки на небольших токах при умеренных скоростях.

Для базового режима наплавки определяем коэффициент глубины провара Ч'ч>=7,9 и коэффициент высоты валика'Р, =2,8. По данным значениям

коэффициентов находим геометрические параметры формы сечения шва и площадь поперечного сечения [87].

Площадь проплавления основного металла в процессе наплавки, имеет форму полуэлипса с вертикальной малой полуосью:

Fnp-— Ч* Ь*=3,9б мм2. (3.32)

4

Граница наплавленного валика описывается гиперболой, ось симметрии которой совпадает с осью шва. Определяем площадь сечения наплавляемого валика:

Fb=| ^вс2=9,8мм2. (3.33)

Величина поперечного сечения наплавленного валика

F=Fnp+FB=3,96+9,8=13,76 мм2. (3.34.)

Анализ соответствия подученных результатов производим на макрошлифах. Среднее значение площади поперечного сечения наплавленного валика, определённое по экспериментальным данным, равно Рф=13,1 мм2.

Теоретически рассчитанная площадь поперечного сечения валика соответствует реальному значению с погрешностью 5%, что является приемлемым результатом.

Выводы по главе

1. Определён диапазон изменения параметров режима комбинированной аргонодуговой наплавки, при которых температура нагрева изделия смежными валиками не превышает критической величины 500 °С. Сравнение аналитически полученных и экспериментальных данных показало реалистичность аналитической модели.

2. Определено время всплытия пузырька, прообраза поры для рассматриваемых параметров режима наплавки. Сравнение расчётных данных с реально определённым временем существования жидкой фазы позволяет получить бездефектный наплавленный слой, соответствующий технологическим требованиям.

3. Выполненный регрессионный анализ линейной математической модели процесса комбинированной наплавки показал адекватность последней. Произведённый на основании уравнения регрессии анализ показал, что наибольшее влияние на качество наплавки оказывает сварочный ток, причём он оказывает противоположное действие скорости наплавки и значению тока в присадочной проволоки. Из всех смешанных эффектов взаимодействия значимым является отношение тока в присадочной проволоке к общему сварочному току.

4. На основании проведённых исследований определены оптимальные параметры режима комбинированной аргонодуговой наплавки: І0бЩ. = 130А; Іпр. п12 60А; U = 18В; V „=0,34 м/мин; Упр. п=0,63 м/мин; Q3.r.= 6 л/мин.