Техника наплавки алюминия бронзы на сталь

Анализ схем аргонодуговой наплавки

Алюминиевые бронзы, в отличие от латунных, менее чувствительны к перегреву, что позволяет использовать концентрированные источники теплоты. Процесс наплавки можно вести как в аргоне, так и под слоем флюса. Однако последний способствует более глубокому проплавлению растворению стали. При наплавке на криволинейную поверхность требуется применение специальных флюсоудерживающих устройств, которые усложняют технологию наплавки. Поэтому более перспективным является способ наплавки с использованием газовой защиты (аргона).

При аргонодуговой наплавке алюминиевой бронзы на сталь, выбор электрической схемы подключения дуги и полярности тока оказывает влияние на следующие факторы: на растекаемость и смачиваемость бронзы по стали, на структурообразование в зоне сплавления и на глубину проплавления.

При выполнении наплавки следует учитывать физико-химические процессы, проходящие при контакте капель расплавленой бронзы со стальной поверхностью. В данном случае важную роль играют процессы растекания капли расплавленной бронзы по поверхности стали и смачивание, характеризующееся растеканием жидкости по поверхности твердого металла.

Смачивание и растекание — самопроизвольные процессы, происходящие за счет уменьшения поверхностной энергии Гиббса-систем [26].

Характер смачивания зависит от следующих условий: наличие на металлической поверхности изделия оксидной пленки, сродства одного металла к другому, значение краевого угла смачивания, значение температуры нагрева поверхности твердого металла и температуры перегрева жидкого металла.

Для осуществления процесса смачивания необходимо затратить энергию. В общем случае эта энергия представляет собой [44] убыль свободной поверхностной энергии системы на границах раздела между твердым телом и газом, жидкостью и газом, твердым телом и жидкостью. Здесь рассматривается трехфазная система, так как третья (газовая) фаза всегда присутствует и оказывает значительное влияние на взаимодействие жидкой и твердой фаз [8].

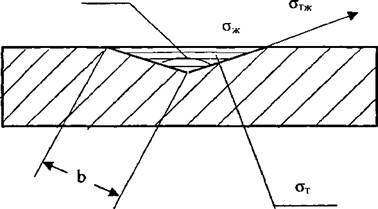

Большое сродство к кислороду, даже при очень высоких температурах, приводят к образованию оксидной пленки на поверхности металла. Практически наличие оксидных пленок или адсорбционной пленки у металлов снижает прочность сцепления капель с поверхностью наплавляемого металла. Микрорельеф твердой стальной поверхности оказывает влияние на характер распределения жидкого металла по ней. При анализе поведения жидкости на твердой поверхности рассматривают соотношение между удельными свободными поверхностными энергиями твердого тела сгт и жидкости <тж, и свободной энергией на межфазной границе сгжт.

При этом предполагается, что если

Су > С жт"1“ с ж , (2.1.)

то имеет место полное смачивание, т. е. капля жидкости растекается по твердой поверхности в виде постоянно утончающегося фазового слоя.

В противном случае, т. е. при

Су < <тжт + <тж, (2.2.)

образуется капля с конечным краевым углом в. В этих условиях распространение жидкого металла может происходить лишь за счет поверхностной диффузии [45].

Наряду с поверхностной диффузией атомы расплавленного металла могут проникать в сталь за счет регулярной объемной диффузии, а так же диффузии по границам зерен и другим дефектам структуры.

Закономерности объемной диффузии в металлах подробно изложены в ряде работ [46, 47].

Анализ условий смачиваемости позволяет сделать вывод о принципиальной возможности существования двух качественных различных форм распределения жидкости по твердой поверхности: растекания (вязкого течения в сплошном фазовом слое) и поверхностной диффузии (миграции атомов).

Неравенства (2.1.) и (2.2.) справедливы лишь для идеально гладкой поверхности твердого тела. В реальных условиях каждая твердая поверхность обладает определенным свойственным ей микрорельефом. Отсюда следует, что для описания распространения жидкости по поверхности твердого тела необходимо наряду с физическими свойствами учитывать так же ее геометрические особенности.

Дополнительная сила трения, действующая по контуру, зависит от шероховатости поверхности. Эта сила тормозит продвижение фронта растекающейся капли и приводит к тому, что краевой угол при растекаемости возрастает (гистерезис смачиваемости). Теоретические исследования зависимости краевого угла смачиваемости (0) от микрорельефа приводят к выводу, что при условии К cos в > 1 может происходить растекание жидкости по шероховатой поверхности вдоль микроуглублений и канавок (К — коэффициент шероховатости, в - краевой угол идеально гладкой поверхности).

Из условия К cos в > 1 следует, что при острых углах смачивания на идеально гладкой поверхности (cos в > 0) принципиально всегда можно создать такой микрорельеф, что жидкость будет растекаться.

Если на поверхности твердого тела имеется продольная канавка с поперечным сечением в виде равнобедренного треугольника с углом <р при вершине (рис.2.1.), а на гладкой поверхности этого же металла жидкость образует острый угол в. При отсутствии посторонних сил растекание

|

ф

Рис.2.1. Схема к определению условия равновесия жидкости по канавке |

|

термодинамически возможно, когда оно сопровождается уменьшением свободной энергии системы. |

Применительно к рассматриваемой геометрии канавки растекание бронзы вдоль нее будет иметь место, если

атв ><гжт в + ож e(sin(p/2), (2.3.)

Поскольку для идеально гладкой поверхности

^ | * О jjc f —' О ж COS 0,

Получим следующие условия растекания жидкости вдоль канавки;

ф< 180-2 0 (2.4.)

Соотношение (2.4.) определяет таким образом, критическое значение входящего угла ф при вершине микро углублений на поверхности твердого тела, при котором возможен переход от одной формы поверхностного распространения - диффузии, к другой форме - вязкому растеканию. Убыль поверхностной энергии при растекании да можно оценить следующим образом.

С учетом микрорельефа твердой поверхности

д а = К ст - (Ка™ + аж) (2.5.)

В статических условиях, когда неподвижная капля находится на гладкой поверхности ат - а*,. = стж cos0. '

Отсюда

Дст = стж( К cosG - 1) (2.6.)

Все величины, входящие в выше приведенное выражение могут быть определены экспериментально. Значение К определяются при исследовании микропрофилограмм твердой поверхности. Значение К для стали в зависимости от обработки наплавляемой поверхности представлены в таблице 2 [45].

|

Таблица 2. Значения коэффициента шероховатости для стали в зависимости от обработки наплавляемой поверхности

|

В настоящее время не существует единой теории кристаллической решетки, поэтому значения поверхностной энергии твердых тел, вычисленные разными авторами, сильно отличаются. Наиболее перспективным является термодинамический метод [48], основанный на анализе поверхностных и объемных свойств твердых тел. На этой основе выведены уравнения, связывающие поверхностное натяжение кристалла с поверхностным натяжением собственного расплава. Уравнение для‘определения коэффициента поверхностного натяжения твердых материалов на границе с собственным расплавом, выраженное через коэффициент поверхностного натяжения расплава, имеет вид:

где crT - коэффициент поверхностного натяжения кристалла;

L - теплота плавления;

Л с - теплота сублимации;

ож— коэффициент поверхностного натяжения расплава на границе с собственным паром;

Рг и Рж ~ плотность кристалла и расплава соответственно;

X u — теплота испарения.

|

2

• / л и |

Коэффициент поверхностного натяжения твердых металлов на границе раздела с собственным паром

(2.8.)

Коэффициенты поверхностного натяжения для стали определенные по этим уравнениями: сг7.=1582 МДж/м ; аж=1840 МДж/м ; <гтж=46 МДж/м.

Зная значение коэффициентов поверхностного натяжения и коэффициента К, можно вычислить краевой угол смачивания 0 каплей расплавленного металла различных поверхностей наплавляемых изделий

|

(2.9.) |

cos0 = ( ат - <угж! аж +1 )/К

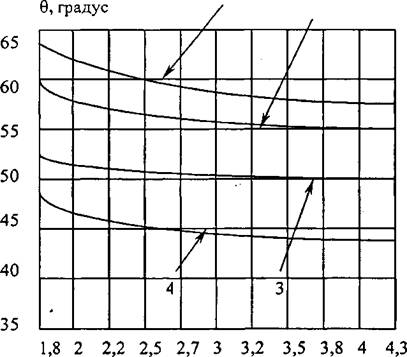

Экспериментальные данные подтверждающие теоретические рассуждения для стали Ст. З приведены на рис. 2.2. [45].

На величину краевого угла смачивания 0 оказывает влияние диаметр отпечатка капли d. С увеличением которого происходит незначительное уменьшение угла смачиваемости. Чем больше шероховатость поверхности, тем хуже ее смачиваемость и меньше сила сцепления капель с последней. Угол смачиваемости капли расплавленного металла для шлифованной поверхности - наименьшей 46 - 48°, а для обработанной наждачным кругом - наибольший

60-63°. Выбор обработки поверхности под наплавку определяет трудоемкость изготовления изделия [45]. '

|

1 2

Рис.2.2. Аппроксимированная зависимость угла смачивания от диаметра отпечатка капли: 1 - обработана наждачным кругом, 2 - пескоструйная обработка, 3 - состояние поставки, 4 - шлифование |

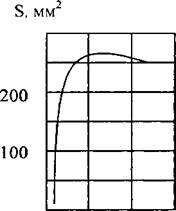

При одной и той же температуре расплава (1350 °С) время начала растекания алюминиевой бронзы составляет 2 сек., а затвердевания 6 -7 сек. Однако без применения тока, а так же при его обратной полярности (анод — расплав) не достигается полная растекаемость бронзы по поверхности стали. При токе прямой полярности (катод - расплав) растекаемость резко улучшается, и достигает максимального значения спустя 6 сек. Однако в этом случае и время начала растворения наступает раньше (рис.2.3.). Наличие тока

как прямой, так и обратной полярности практически в одинаковой степени влияет на скорость растворения стали в расплаве алюминиевой бронзы Бр АМц 9-2 [49].

|

|

|

f |

S, мм2

200

100

0 10 20 т, с 0 10 20 т, с

а). б).

Рис.2.3. Кинетика растекаемости расплава бронзы Бр АМц 9-2 по поверхности стали (защитная среда - аргон):

a) . - без тока,

b) . - 1 и 2 - ток прямой и ток обратной полярности

|

|

|

+ |

|

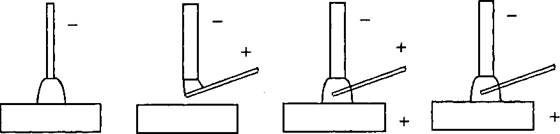

Рис.2.4. Схемы плавления присадочной проволоки при наплавке |

|

а). б). в). г). |

|

Введение присадочного материала в дугу осуществлялось под углом 60° через медный мундштук, жестко закрепленной на корпусе защитного сопла. Длина дуги при этом поддерживалась постоянной. |

При наплавке постоянным током плавление присадочной проволоки возможно по четырем схемам рис.2.4. [50].

При первой схеме (рис.2.4, а) дугу возбуждали между присадочной проволокой и изделием.

При второй (рис.2.4, б) - дугу возбуждали между неплавящимся вольфрамовым электродом и присадочной проволокой. В этом случае, электрически нейтрально изделие.

Третья схема (рис.2.4, в) - двухдуговая. При этом одну дугу возбуждали между сварочной головкой и изделием, вторую между сварочной головкой и плавящимся присадочным материалом. Данная схема является комбинацией двух предыдущих схем.

Четвертая схема (рис.2.4, г) так же двухдуговая; одну дугу возбуждали между неплавящимся электродом сварочной головки и изделием, вторую - между плавящимся присадочным материалом и изделием.

Присадочный материал плавили в разных точках поперечного сечения дуги, горящей между неплавящимся анодом и изделием (рис.2.5.) [50].

В первой, третьей и четвертой схемах - в двух противоположных точках дуги Ki и Кз при применении первой схемы, кроме того, оплавление осуществляли и в центре дуги (точка К2).

Производительность процесса плавления определяли массовой скоростью плавления присадочного материала, т. е. количеством присадочного материала, расплавленного в единицу времени:

G = vno4F3y, (2.10.)

где v „од - скорость подачи присадочного материала, см / с;

F3 - площадь сечения присадочного материала, см2;

у

у - плотность присадочного материала, г/см

Рис.2.5. Схема ввода присадочного материала:

К| - точка плавления присадочного материала на входе в дугу;

Кг - то же, в центре дуги;

Кз - то же, на выходе из дуги

|

|

|

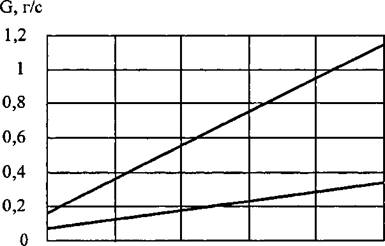

Рис.2.6. Зависимость массовой скорости плавления присадочного материала от тока дуги: 1,2-бронза Бр АМц 9-2 (диаметр 2мм) на входе и выходе дуги |

|

50 100 150 200 250 300 1д, А |

На рис.2.6. [50] представлена зависимость массовой скорости плавления по первой схеме. Плавление присадочного материала осуществлялось в точках К) и Кз за счет тепла, получаемого материалом от столба дуги путем лучистого и конвективного теплообмена.

РОССИЙСКАЯ

ГОСУДАРСТСЕНЯА^

41 БИБЛИОТЕКА

Скорость плавления проволоки Бр АМц 9-2 диаметром 2 мм на выходе из дуги изменялось от 0,16 до 1,1 г/сек при увеличении тока дуги от 50 до 300 А, на входе в столб дуги от 0,03 до 0,3 г/см.

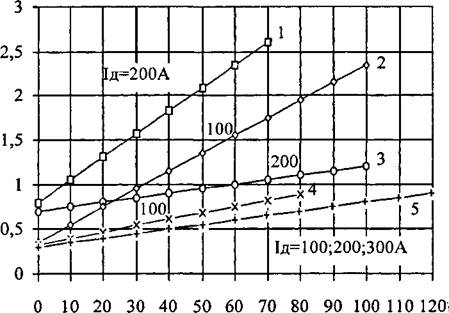

На рис.2.7. [50] представлена зависимость скорости плавления

присадочной проволоки Бр МАц 9-2 диаметром 2 мм (по остальным трем схемам) от тока дуги.

|

G, г/с

Рис. 2.7. Зависимость скорости плавления присадочной проволоки Бр АМц 9-2 диаметром 2 мм (при двухдуговом процессе) от тока дуги: 1,2,3,4 - плавление проволоки на выходе из дуги; 5 - то же на входе в дугу и плавление проволоки при одно-дуговом процессе (1д=0) |

Среднее значение коэффициента расплавления для рассматриваемого диапазона токов составило 40,1 г/А ч. Это свидетельствует о довольно высокой производительности.

Установлено, что скорость плавления проволоки в точке К| практически не зависит от тока дуги (неплавящийся электрод - изделие) и определяется только током, выделяющимся в активном пятне дуги на проволоке. Это объясняется тем, что плавление происходит на самой границе дуги, горящей между неплавящимся электродом и изделием. В этом случае количество тепла, получаемого за счет теплообмена, очень незначительное. Скорость плавления проволоки в точке К3 определяется теплом, выделяющимся соответственно пятном дуги, и теплом, получаемым проволокой за счет теплообмена.

При соизмеримых токах двух дуг определяющим в процессе плавления присадочной проволоки является тепло, выделяющееся в активных пятнах дуги. При увеличении тока дуги, горящей между неплавящимся электродом и изделием, доля участия тепла этой дуги в расплавлении проволоки увеличивается.

Из анализа вышеизложенного следует, что скорость плавления при прямой полярности тока дуги зависит от применяемой схемы плавления. Для каждой схемы, скорость плавления, кроме того, зависит от геометрии присадочного материала и от места его плавления.

Максимальная скорость плавления получена при использовании двухдуговой схемы, в которой одна дуга (вспомогательная) возбуждается между неплавящимся вольфрамовым электродом и изделием, вторая (основная) - между тем же неплавящимся электродом и плавящимся присадочным материалом.

При выборе схемы наплавки необходимо учитывать стойкость неплавящихся вольфрамовых электродов в зависимости от полярности применяемого тока. Ток прямой полярности при прочих равных условиях увеличивает работоспособность неплавящегося электрода. Работоспособность характеризуется длительностью сохранения заданной формы рабочего участка электрода между очередными перезаточками. Необходимо так же учитывать влияние заданной формы, т. е. конструкции рабочего участка электрода, на тепловое и силовое воздействие дуги в процессе наплавки [51].

При использовании вольфрамового неплавящегося электрода традиционной конструкции (с конической заточкой рабочего участка) величина глубины проплавления зависит от угла заточки [52, 53].

В работе [54], установлено, что для получения достаточного сплавления слоев металла площадь проплавления должны быть выше 10...20 мм2 . При наплавке валика высотой до 4 мм, необходимая минимальная глубина проплавления должна быть не менее 0,3 мм., а достаточная должна быть не более 0,9 мм [55]. Поэтому основными трудностями при разработке технологии наплавки алюминиевой бронзы на сталь является: узкий диапазон оптимальных значений эффективной тепловой мощности источника нагрева и структурная неоднородность металла переходной зоны.

С одной стороны увеличение эффективной мощности приводит к увеличению глубины проплавления в процессе наплавки бронзы на сталь, что неблагоприятно влияет на свойства биметаллического соединения. С другой стороны повышается растекаемость бронзы по стали, что способствует получению качественного соединения. Следовательно, необходим компромисс при выборе интервала изменения эффективной мощности дуги.

Двухдуговая схема подключения, используемая при наплавке постоянным током прямой полярности позволяет более гибко подойти к решению компромисса в отношении определения изменения интервала эффективной тепловой мощности. Основная дуга возбуждается между неплавящимся вольфрамовым электродом и присадочной проволокой, а вспомогательная (низко амперная) - между тем же неплавящимся электродом и основным металлом. В данном случае появляется возможность регулировать процессы подогрева основного металла и плавления присадочной проволоки за счет соотношения эффективных мощностей двух дуг.

Для получения минимальной глубины проплавления при наплавке по образующей тела вращения, необходимо определять интервал эффективной тепловой мощности источника с учетом угла наклона сварочной головки и смещения ее относительно зенита [55]. В процессе наплавки жидкий металл должен подтекать под дугу, а нагрев основного металла происходит через жидкую прослойку наплавляемой} металла. При других условиях наплавки дуга начинает гореть по основному металлу.