ТЕХНИКА НА СТРОЙКАХ КОММУНИЗМА

КАК ИЗГОТОВЛЯЕТСЯ БЕТОН?

Бетон — это смесь каменного щебня, песка, цемента и воды. Помимо этого в различные сорта бетона добавляют разные примеси, улучшающие его качество.

На Великих стройках применяется особый, высококачественный бетон, обладающий целым рядом ценных свойств. Гидротехнический бетон должен обладать высокой механической прочностью, быть способным противостоять громадному напору воды. Вместе с тем он должен быть абсолютно водонепроницаемым, не подвергаться разъедающему действию различных солей, всегда находящихся в воде, обладать морозостойкостью.

Советские учёные и инженеры и создали такой бетон; по своим качествам советский гидротехнический бетон — лучший в мире.

Проследим, как изготовляется этот замечательный материал.

Первая составная часть бетона — каменный щебень, то есть, иначе говоря, камень, разбитый на мелкие куски. Для гидротехнического бетона годится лишь такой камень, который обладает большой механической прочностью и при дроблении раскалывается на куски, приближающиеся по форме к шару. Лучшими материалами для высококачественного бетона служат гранит и некоторые сорта песчаников и известняков.

Добыть эти сорта камня не так-то просто. Они залегают часто глубоко под. землёй. Вскрытие каменного пласта производится с помощью экскаваторов. Они снимают грунт до тех пор, пока не обнаружится каменная залежь.

Затем в скальной породе пробуриваются скважины — шпуры — ив них закладывается сильное взрывчатое вещество. При взрыве громадная скала превращается в груду крупных и мелких камней — горную массу. Снова вступают в действие стальные слоны-экскаваторы; они нагружают тяжёлым каменным грузом автомашины - самосвалы. Одна за другой, не задерживаясь ни на минуту, подходят автомашины к экскаватору и, нагружённые, уходят на камнедробильный завод. Здесь каменная масса выгружается в огромный приёмный бункер и идёт на обработку.

По транспортёру камень попадает в мощные, так называемые щековые камнедробильные машины. Ребристые плиты-щёки этой машины «разгрызают» большие глыбы камня подобно челюстям фантастического зверя. Щёки сделаны из особо прочной стали. Они располагаются в машине под углом одна к другой, причём! одна щека неподвижна, а другая приводится мощным электродвигателем в возвратно-поступательное движение.

Когда камнедробильная машина работает, её щеки совершают как бы жевательные движения. Сброшенная с транспортёра огромная глыба камня (до одного метра в поперечнике) попадает между щёками машины и тут же раздавливается. Груда мелких камней проваливается вниз через выходную щель камнедробилки и идёт на сортировку. Камни падают на наклонные стальные решётки — колосники и, если их размер превышает 250 миллиметров, скатываются по решётке вниз и попадают на ленточный транспортёр, который их уносит в сторону. Это — крупные камни; они будут использованы для укрепления плотины, откосов канала и для других строительных работ. Куски камня размером меньше 250 миллиметров свободно проваливаются через решётку колосника и попадают на другой транспортёр, который уносит их к так называемому грохоту. Это — система из нескольких расположенных друг под другом колосниковых решёток, совершающих такие же движения, как обычное решето для просеивания муки. У каждой из этих решёток имеется свой транспортёр.

Когда вся каменная лавина поступает на колосники грохота, то самые мелкие камни (размером меньше 5 миллиметров) и песок сразу проваливаются через все решётки вниз и отсеиваются. Этот материал не годится для изготовления бетона. Камешки покрупнее (размером от 10 до 40 миллиметров) остаются на самой нижней решётке и отсюда уносятся транспортёром на склад.

Это — щебень первого сорта; транспортёр, расположенный повыше, доставит на другой склад отсортированный с помощью второй колосниковой решётки грохота каменный щебень размером от 40 до 80 миллиметров. И, наконец,

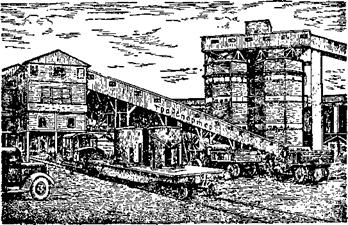

Рис, 24. На рисунке показана схема работы камнедробильного завода

Третий, считая снизу, транспортёр уносит щебень размером от 80 до 120 миллиметров. Все эти три сорта каменного щебня пойдут в различных пропорциях на изготовление бетона различных марок.

Камни крупнее 120 миллиметров для изготовления бетона непригодны, и они поступают по транспортёру в другую дробильную машину — конусную дробилку, для дополнительного размельчения.

Основные части конусной дробилки — два стальных вертикально расположенных конуса, входящих один в другой. Наружный конус неподвижен, а внутренний вращается. В щель между этими конусами и попадают камни, «забракованные» грохотом. Щель суживается книзу; поэтому камни, постепенно опускаясь через эту щель вниз, размельчаются, и специальный транспортёр уносит их снова к грохоту.

Так работает камнедробильный завод. За одни сутки такой завод перерабатывает целую «гору» камия общим объёмом более четырёхэтажного дома.

На складах щебень долго не задерживается. Сюда то и дело подходят железнодорожные саморазгружаю - щиеся платформы. Открываются затворы бункеров — и тяжело нагружённый состав везёт каменный щебень на бетонный завод-автомат.

От каменного пласта, скрытого в недрах земли, до поступления каменного щебня на бетонный завод к нему не прикасаются руки человека. Всё делается высокопроизводительными машинами и механизмами.

За создание и освоение советских камнедробильных механизированных заводов коллектив инженеров во главе с Г. А. Саркисьянцем был удостоен звания лауреатов Сталинской премии.

Вторая важная составная часть бетона — цемент.

Цемент прибывает на Великие стройки, упакованный в бумажные мешки, и поступает на мощные автоматизированные заводы по изготовлению бетона.

Как многие машины и механизмы на - Великих стройках, бетонные автоматизированные заводы грандиозны по своим размерам и по своей производительности. Для Великих строек созданы заводы, которые за один час выдают по дееять-двенадцать железнодорожных вагонов готового высококачественного бетона! В сутки завод даёт до 5 тысяч кубометров бетона.

Для производства такого количества бетона на завод ежесуточно поступает столько щебня, песка и цемента, что ими можно было бы нагрузить семь тяжеловесных составов.

Бетонные заводы Великих строек автоматизированы по последнему слову советской техники. Автоматизация начинается с распределения цемента, поступающего на

|

Рис. 25. Внешний вид бетонного завода-автомата. |

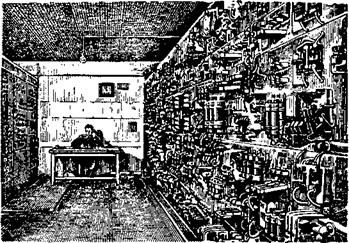

Склады. Этой работой управляет на расстоянии один человек. Перед ним на пульте управления располагаются сигнальные приборы. Одни из них показывают уровень цемента в металлических башнях, где он хранится, другие сигнализируют о состоянии (включении или отключении) различных погрузочно-разгрузочных механизмов.

Производственный процесс изготовления бетона начинается в верхнем, четвёртом, этаже завода-автомата. Непрерывно двигающимися транспортёрами на верхний этаж, на высоту 40 метров, подаются щебень и песок.

По особым трубам поступают цемент и тёплая вода.

Все эти составные части бетона подаются раздельно, каждый в своё отделение огромного, конической формы ящика-бункера. Вода подаётся в баки, установленные сбоку бункера.

Цемент, песок и щебень должны смешиваться с водой в определённой пропорции. Для этой цели внизу бункера (в третьем этаже) установлены автоматические дозаторы, которые с большой точностью отвешивают составные части бетона. Это — огромные металлические бочки с открывающимся дном. Они связаны с автоматическими весами.

|

Рис. 26. Пулы управления цехом цемента автоматического бетонного завода. |

Скорость, с какой производится дозирование материалов, необходимых для того, чтобы заполнить 2400-литро - вую бетономешалку, поразительна. Она составляет не более сорока секунд! Взвешенные составные части будущего бетона поступают во второй этаж, в приёмную воронку, поворачивающуюся вокруг своей оси. Из неё сухая смесь высыпается в одну из четырёх громадных бетономешалок. Сюда же подаётся вода.

Бетономешалка представляет собой огромный стальной барабан, внутри которого расположены спиральные лопасти. Когда барабан вращается вокруг своей оси, засыпанные материалы и вода хорошо перемешиваются.

Вращение бетономешалки осуществляется мощным электрическим двигателем.

Весь цикл приготовления бетона — загрузка, перемешивание и выгрузка — занимает две-три минуты!

Процесс изготовления бетона на заводе-автомате идёт непрерывно. Пока одна бетономешалка нагружается, две другие перемешивают смесь, а четвёртая в это время выдаёт готовый бетон.

Особое пневматическое устройство быстро разгружает готовый бетон в сборные бункеры, откуда он автоматически поступает в огромные бадьи, установленные на железнодорожных платформах или специальных автомашинах. Каждая бадья — огромная цилиндрическая бочка — имеет внизу специальный затвор для выпуска бетона.

Платформу за платформой подаёт паровоз или мотовоз под сборные бункеры, нескончаемым потоком льётся в бадьи жидкий бетон.

Для транспортировки бетона служат также специальные ленточные транспортёры и бетононасосы.

На бетонном заводе-автомате работают только три оператора, управляющих процессом изготовления бетона. Весь штат этого огромного завода составляет всего около 15 человек. В каждой из секций завода работает только по одному оператору, которые нажимом кнопок и поворотом рычагов управляют всей работой большого завода.

Отличительной особенностью бетонных заводов-автоматов является их «подвижность». Завод можно быстро разобрать, перевезти в другое место и снова собрать.

За создание автоматизированных бетонных заводов группа инженеров во главе с В. Т. Фёдоровым была удостоена звания лауреатов Сталинской премии.

В настоящее время советской техникой созданы новые ещё более совершенные бетонные заводы непрерывного действия. Они ещё более автоматизированы и требуют для своего обслуживания только семь человек!