РЕШЕНИЯ УПРАЖНЕНИЙ И ЗАДАЧ

/. Проект производственной или отопительной котельной должен быть разработан в соответствии со следующими нормативными документами:

А) СНиП II*35-75 «Котельные установки»;

Б) «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» Госгортехнадзора СССР;

В) «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР;

Г) СНиП 11-37-76 «Газоснабжение. Внутренние и наружные устройства»;

Д) «Правилами безопасности в газовом хозяйстве» Госгортехнадзора СССР;

Е) "/.Правилами пользования газом» Министерства газовой промышленности СССР.

2, Допуск к самостоятельной работе дипломированного Техника, назначенного на инженерно-техническую должность, производится в следующем порядке. Администрация предприятия устанавливает дипломированному технику срок сдачи экзаменов (в пределах трех - четырех недель) в объеме работы, которую он будет выполнять. В этот период он обязан изучить установленное оборудование, схему трубопроводов, должностные и эксплуатационные инструкции, инструкции по технике безопасности для всех рабочих мест, входящих в состав смены. Экзамен принимается комиссией в составе не менее трех человек под председательством главного инженера предприятия с обязательным участием в работе комиссии представителя Госгортехнадзора. Результаты экзамена оформляются протоколом с выдачей удостоверения. Затем дипломированный техник исполняет обязанности дублера (в течение двух недель) под руководством опытного начальника смены. По окончании дублирования приказом по предприятию он допускается к самостоятельной работе.

Рабочий до назначения на самостоятельную работу в качестве машиниста котла должен пройти производственное обучение в профессионально-техническом училище или специальном учебном комбинате н сдать экзамен квалификационной комиссии при этом учебном заведении. В работе квалификационной комиссии обязательно участие представителя Госгортехнадзора. После получения удостоверения о сдаче экзаменов рабочий исполняет обязанности дублера машиниста котла под руководством опытного работника в течение двух недель. По истечении срока дублирования распоряжением по цеху рабочий может быть допущен к самостоятельной работе.

3. Удостоверение начальника цеха, ответственного за газовое хозяйство, действительно до 15 декабря 1992 г., а удостоверение рабочего — до 15 декабря 1990 г. Объясняется это тем, что повторная проверка знаний ИТР (руководящих работников) проводится не реже одного раза в три года, а рабочих — ежегодно.

4. Проверка знаний может быть назначена не ранее чем на 20 июня, поскольку пять дней — минимальный срок для оповещения органов Госгортехнадзора о дне и месте проведения экзаменов.

3. Нет, не может. Техническое обслуживание действующего газового оборудования — газоопасная работа, и к ней допускаются рабочие (это ограничение относится также к ИТР) обученные, сдавшие экзамены на знание правил техники безопасности, приемов при газоопасных работах и прошедшие стажировку. Кроме того, персонал, допущенный к газоопасным работам, должен уметь пользоваться противогазом и другими средствами индивидуальной защиты, знать приемы искусственного дыхания и иные способы оказания первой доврачебной помощи.

6. Ответственный за тепловое хозяйство предприятия имеет право назначить внеочередную проверку знаний у машиниста котла.

7. Ответственный за тепловое хозяйство предприятия обязан не допускать к работе машиниста котла и назначить срок повторной проверки знаний. Только после положительной аттестации машинист котла может быть допущен к работе.

8* Ответственность за происшедший несчастный случай несут: а) дежурный слесарь, не убравший смазку после окончания работы; б) начальник смены за отсутствие контроля над работой подчиненного ему персонала; в) начальник цеха за брак в работе, допущенный подчиненным ему персоналом.

9. Сменный журнал работы котельных агрегатов ведется начальником смены котельного цеха (старшим машинистом). В журнале фиксируются: результаты осмотров оборудования, проверки водоуказательных приборов, сигнализаторов уровня, манометров, предохранительных клапанов, питательных приборов, автоматики безопасности; отмечаются время и продолжительность продувки котельных агрегатов, ремонтных работ, ликвидация дефектов, обнаруженных в работе оборудования и КИП, изменения в режиме работы котельных агрегатов, время пуска и остановки отдельных агрегатов, время включения газопроводов и другие данные по указанию администрации цеха.

10* Выход летучих на горючую массу для разных топлив различен: у сланцев 80—90, торфа 70, бурых углей 40—60, длиннопламенных каменных углей 37—45, антрацитов 3—6%. Значительный выход летучих у сланцев, торфа, бурых и каменных углей делает их опасными в отношении самовоспламенения при хранении.

//. Состояние штабелей контролируется внешним осмотром и измерением, температуры в штабелях. Признаками самовоспламенения являются: повышение температуры и появление пятен на увлажненной поверхности штабеля.

12. Начальник смены дал ошибочное указание. Чтобы предотвратить самовозгорание угля, запрещается: формировать штабеля во время дождя, при высокой температуре наружного воздуха, при повышенной температуре внутри отвала (кучи) угля; смешивать угли разных марок; устраивать в штабелях вентиляционные каналы или пустоты между крупными и мелкими кусками угля при укладке в штабеля; засорять штабеля мусором, древесной корой, опилками, кусками древесины, сеном, торфом, паклей и другими легко воспламеняющимися материалами; заваливать топливом деревянные конструкции, деревянные опоры электрических и телефонных линий, не имеющие покрытий, предотвращающих самовозгдрание топлива.

13. Пятна на увлажненной поверхности штабеля являются одним из признаков самовоспламенения, поэтому необходимо начать подачу торфа из этого штабеля в бункера котлов, но без очагов огня,

14. Команда начальника смены залить очаг горения водой ошибочна, так как при заливке водой очаг горения в штабеле увеличится. Для ликвидации очага горения штабель следовало вскрыть, перенести очаг горения на специальную площадку и на ней залить водой.

15. При эксплуатации резервуаров для хранения мазута наблюдаются следующие неисправности: нарушение плотности соединений (фланцев, сальников, арматуры, мест примыкания арматуры к корпусу резервуара), осадка резервуара, вибрация трубопроводов, соединенных с резервуаром, нарушение плотности подогревателей мазута, выход из строя средств измерения, контролирующих работу резервуаров.

16. Стук при подаче пара в подогревателе указывает на гидравлический удар, который вызван тем, что произошел дренаж подогревателя. Дежурный по мазутному хозяйству должен немедленно прекратить подачу пара, затем открыть дренажный вентиль и после прекращения стука медленно, с остановками открывать подачу пара.

17. Для контроля над плотностью подогревателей, установленных в резервуаре следует систематически отбирать конденсат после них, проверяя чистоту конденсата (отсутствие мазута в конденсате).

18* При переходе с одного резервуара на другой необходимо сначала полностью открыть задвижку, установленную на трубопроводе от включаемого резервуара к насосу, и только после этого отключить действующий резервуар.

19. При обнаружении течи в шве корпуса резервуара для хранения мазута начальник смены должен немедленно начать его опорожнение и сообщить об этом начальнику цеха или его заместителю.

20. При замерзании арматуры резервуаров для хранения мазута ее можно отогревать только паром или горячей водой. Категорически запрещается отогревание оборудования или корпусов резервуаров открытым пламенем или накаленными предметами.

21. В местах отбора мазута из резервуаров для хранения мазута должна поддерживаться температура мазута марки 40 не менее 60 °С, а марка 100 — не менее 80 °С. При этом змеевиковые подогреватели устанавливаются только в месте отбора мазута. При указанных температурах обеспечивается надежная и экономичная работа мазутных насосов.

22. Режим работы топливоподачи должен быть следующий: при запасе топлива-в бункерах каждого котла менее чем на 10 ч работы с номинальной нагрузкой — трехсменный; при, запасе топлива на 10 ч работы и более—двухсменный; при запасе топлива не менее чем на 18 ч работы — односменный.

23. Пуск топливоподачи осуществляется в такой последовательности. Первым пускается ленточный транспортер бункерной галереи, распределяющий топливо по бункерам котлов. Затем в указанной последовательности пускаются: ленточный транспортер второго подъема, дробилка, ленточный транспортер первого подъема, магнитный сепаратор для улавливания металла и при устойчивой работе указанного оборудования — питатель топлива, установленный под приемным бункером.

24. Остановка топливоподачи осуществляется в следующем порядке. Первым останавливается питатель топлива, размещенный под приемным бункером. Затем, после освобождения от топлива последовательно останавливаются ленточный транспортер первого подъема, дробилка, ленточный транспортер второго подъема, ленточный транспортер бункерной галереи и магнитный сепаратор.

25. Сначала необходимо в указанной последовательности остановить питатель топлива, размещенный под приемным бункером, ленточный транспортер первого подъема, дробилку. Затем проверить работу ленточного транспортера бункерной галереи. Произвести пуск оборудования второй линии в указанном порядке: ленточный транспортер второго подъема, дробилку, магнитный сепаратор, ленточный транспортер первого подъема и питатель топлива, установленный под приемным бункером. При устойчивой работе второй линии отключить магнитный сепаратор первой линии, повесить плакат «Не включать!» на пускателях первой линии, вызвать дежурного электромонтера для снятия напряжения с электродвигателей механизмов первой линии, освободить от завалов топлива механизмы первой линии, выявить причину остановки ленточного транспортера второго подъема, поставить в известность начальника цеха или его заместителя.

26. Ячейки решетки приемного бункера не должны быть более 300x300 мм, так как начальный размер кусков угля, подлежащих дроблению, не должен превышать 300 мм.

27. Для снижения потерь топлива при разгрузках и погрузках следует стремиться работать «с колес», т. е. так, чтобы поступающее в котельную топливо, минуя расходный склад, разгружалось з приемный бункер и направлялось из него в бункера котельных агрегатов. При таком режиме работы уменьшаются транспортные расходы и не происходит озоления и увлажнения топлива при его хранении. Работу с «колес» удается осуществить при наличии базисного склада или при непрерывном поступлении топлива с места его добычи. Опыт эксплуатации показал, что каждая разгрузка или погрузка топлива грейферным краном приводит к размельчению примерно 1,4% перегружаемого топлива.

28. Для уменьшения пыления в летнее время следует места пересыпки топлива герметизировать, уплотняя зазоры между течками и лентой транспортера с помощью брезентовых или резиновых фартуков. Опыт эксплуатации показал, что независимо от применяемых мер по уплотнению тракта в помещениях топливоподачи наблюдается осаждение пыли на строительных и других1 конструкциях. Поэтому помещения должны систематически убираться и промываться от осевшей пыли. Уборку помещения удобно производить, если имеется специальный отсосный высоконапорный вентилятор с циклоном для обеспыливания отсасываемого воздуха.

29« Для облегчения разгрузки смерзшегося топлива при его расходе более 100 т/ч применяются тепляки непрерывного действия конструкции ВТИ. Тепляк представляет собой крытое помещение* оборудованное панелями, излучающими теплоту, и вентиляторами, подающими горячий воздух. Обработка'вагонов в тепляке занимает около 30 мин. Разгрузка топлива после обработки его в тепляке не вызывает затруднений. При расходе топлива менее 100 т/ч иногда применяют пневматические молотки или буро - рыхлительные машины. 'Однако при этом возможны повреждения вагонов.

30* Начальник котельного цеха поступил неправильно. Во всех отапливаемых помещениях системы топливоподачи следует поддерживать положительную температуру 10—15 °С, особенно при поступлении влажного топлива в осенне-зимний период.

31. Для предотвращения налипания частиц топлива на стенки бункеров, течек, грохотов применяют обогрев стенок паром, бункера с коленчатыми рукавами (см. рис. 2-3). Ленты транспортеров и барабанов рекомендуется оборудовать скребками и щетками для очистки налипшего влажного топлива.

32* Оперативному персоналу иногда приходится пробивать (проталкивать) топливо, застрявшее в бункерах или рукавах перед топкой. Проталкивание топлива производится пиками через специальные лючки с площадки перед рукавом бункера. При этом нельзя нажимать на инструмент грудью или повисать на нем во пбежание ушиба в случае срыва инструмента при обрушивании топлива. Спуск в топливный буккер или его отсеки категорически запрещается. В исключительных случаях работа в топливном бункере производится специальной бригадой по письменному наряду начальника котельного цеха или его заместителя после предварительного уведомления начальника смены и машиниста котла с соблюдением особых мер предосторожности,

33* Под холодным хранением мазута понимают хранение его при температуре не ниже 10 °С. Разогрев резервуаров, в которых осуществляется холодное хранение мазута, должен производиться за двое суток до ввода его в эксплуатацию.

34. При необходимости отключения отдельных участков ма- .’.утопровода следует спустить из него горячий мазут и очистить арматуру во избежание закупорки мазутопровода.

35. Очистка сетки фильтра без разборки осуществляется продувкой его паром через паропроводящий патрубок. Уловленная фильтром грязь оседает в нижней части корпуса стакана и периодически удаляется через грязевой вывод. Продувка паром является ответственной операцией. Пар в фильтр необходимо пускать постепенно, так как резкое повышение давления внутри стакана может порвать сетку в фильтрующем стакане. Пропарку гледует производить только при' полностью закрытых вентилях па входящем и выходящем мазутопроводе и открытых спускных пгитилях.

36. Кавитация при перекачке мазута может возникнуть: при понижении уровня в резервуаре ниже расчетного; при регулировании подачи задвижкой на всасывающем трубопроводе; при повышении температуры мазута сверх допустимой; при недостаточном сечении всасывающего трубопровода; при неправильной установке насоса.

37. В результате кавитации может возникнуть вибрация насоса и шум, может снизиться его производительность, напор и КПД. Нередко кавитация приводит к аварии насоса.

38. Снижение производительности мазутных насосов указывает на их износ. У поршневых насосов изнашиваются поршневые кольца, плунжеры, цилиндры. У роторных насосов изнашивается ротор. Износ насосов зависит от загрязненности мазута, его подогрева и состояния фильтров. Снижение производительности центробежных насосов может быть вызвано увеличением щелевых потерь внутри насоса, повышением температуры мазута, увеличением сопротивления сети, засорением рабочего колеса и его износом, попаданием воздуха в насос.

39. О загрязнении мазутного фильтра можно судить по перепаду давления до и после него, возрастающему по мере загрязнения фильтра.

40. Для очистки подогревателей от отложений рекомендуется применять обезжиривающие растворы. В качестве обезжиривающих растворов применяются: едкий натр ЫаОН (20—30 г/л), кальцинированная сода СаС03 (25—30 г/л), тринатрийфоефат (25—30 г/л). Температура раствора должна быть 70—90 °С, время очистки 15—20 мин. Затем раствор сливается и поверхность нагрева тщательно промывается (сначала горячей водой и после этого холодной).

41. Перед пуском центробежного или роторного насоса его следует внимательно осмотреть, очистить и наполнить маслом смазочные приборы, провернуть вручную вал насоса. Затем открыть все задвижки на всасывающей и напорной линиях; для центробежного насоса задвижка на напорной линии после насоса должна быть закрыта. Непосредственно перед пуском насоса открыть краны смазочных приборов и краны на манометры. После этого пустить электродвигатель, и когда центробежный насос разовьет полное число оборотов, а манометр покажет соответствующее давление, медленно открыть задвижку на напорной линии, проверить устойчивость работы насоса (отсутствие вибрации, нагрева подшипников).

42. Для остановки центробежного и роторного мазутного насоса необходимо: отключить электродвигатель, закрыть задвижки на всасывающей и напорной линиях насоса, закрыть краны смазочных приборов и краны на измерительные приборы, выпустить мазут из рабочих камер насоса и отключаемого участка мазуто - провода.

43. При эксплуатации мазутного насоса необходимо: контролировать работу насоса по стационарным средствам измерений (манометр, вакуумметр, расходомер) и периодически подк лючаемым к нему средствам измерений (индикатор для измерения частоты вращения, потребляемой электродвигателей, мощности); следить за работой смазочных приборов и пополнять смазку; при внезапном изменении насосом режима работы, появлении стука, нагревании движущихся частей насос следует немедленно остановить, выяснить и устранить причину неисправности; после 500—1000 ч работы произвести текущий осмотр и при необходимости — ремонт и смену деталей; через 4000—5000 ч работы произвести полную разборку насоса для осмотра, а при необходимости — ремонта деталей.

44. Для перехода с циркуляционного насоса Ц1 на циркуляционный насос Ц2 необходимо выполнить в указанной последовательности следующие операции: открыть задвижку 7, пустить циркуляционный насос Ц2, открыть задвижку 9, отключить электродвигатель насоса Ц1, закрыть задвижки 8 и 6, выпустить мазут из рабочих камер насоса Ц1,

45. Для перехода с мазутного насоса М1 на насос М2 необходимо выполнить в указанной последовательности следующие операции: открыть задвижку 11, пустить насос М2, открыть задвижку 13, отключить электродвигатель насоса М1, закрыть задвижки 10 и 12, выпустить мазут из рабочих камер насоса М1.

46. Пуск ГРУ в соответствии со схемой, показанной на рис. 11-1, производится в следующем порядке: произвести вентиляцию помещения цеха; произвести наружный осмотр оборудования. арматуры и КИП; проверить, закрыты ли все задвижки и краны, опущен ли клапан ПКН и вывернут ли полностью винт пилота регулятора давления; открыть задвижку 1 и проверить по манометру М1 давление газа (если давление ниже минимального, указанного в инструкции, производить пуск ГРУ не разрешается); открыть кран 5 на продувочной линии, приоткрыть задвижку.3 на 2—3 оборота и задвижку 4, так, чтобы был слышен шум проходящего газа, и в течение 2—3 мин произвести продувку обводной (байпасной) линии; открыть кран 7, задвижку 8 и поднять клапан ПКН, введя в зацепление его рычаги (ударник откинуть на предохранительную скобу); медленно открыть задвижку 2, наблюдая за показаниями манометра М2 постепенно поворачивать винт пилота П так, чтобы по манометру М2 давление газа повысилось примерно на 10% против установленного при продувке обводной линии; закрыть задвижки 3 и 4 и в течение 2—3 мин произвести продувку оборудования ГРУ; постепенно поворачивая винт пилота П по часовой стрелке, повысить давление газа по манометру М2 до номинального; при устойчивой работе регулятора давления открыть кран 6 и ввести ударник ПКН в рабочее положение.

47. Для перехода на обводную (байпасную) линию необходимо выполнить следующие операции: предупредить машинистов» котлов о переходе на обводную линию; повернуть винт пилота Щ против часовой стрелки так, чтобы давление но манометру М2 снизилось приблизительно ка 10% против установленного; открыть примерно наполовину задвижку 3 и, медленно открывая, задвижку 4, установить по манометру М2 прежнее давление газа; медленно поворачивая винт пилота П против часовой стрелки, вывернуть его полностью, одновременно наблюдая за давлением газа по манометру М2 полностью закрыть сначала задвижку 2, затем задвижку 8 и краны 6 и 7; откинуть на предохранительную скобу ударник Г1КН к расцепить его рычаги, опустив клапан; установить непрерывный контроль по манометру М2 над давлением газа, поддерживая его на заданном уровне регулировкой вручную степени открытия задвижки 4; сообщить машинистам котлоагрегатов, что переход на обводную линию закончен.

48. Для перехода с обводкой (байпасной) линии на регулятор давления необходимо выполнить следующие операции: предупредить машинистов котлов о переходе на регулятор давления; поднять клапан ПКН, сцепив его рычаги, откинуть на предохранительную скобу ударник и убедиться, что винт пилота П полностью вывернут; снизить, прикрыв задвижку 4, давление газа по манометру М2 примерно на 10% против установленного; открыть задвижку 8, затем — медленно — задвижку 2; открыть кран 7 и, поворачивая пилот П по часовой стрелке, установить по манометру М2 прежнее давление газа; полностью закрыть задвижку 3, а затем задвижку 4; открыть кран 6 и снять с предохранительной скобы ударник ПКН, введя его в рабочее положение; сообщить машинистам котлов, что переход на регулятор давления произведен.

49. При приеме смены следует проверить; отсутствие запаха газа, температуру в помещении ГРП и работу вентиляционных устройств; состояние и положение запорных устройств; состояние предохранительного запорного клапана, регулятора давления, сбросного предохранительного клапана, манометров, расходомера или газового счетчика, определить сопротивление газового фильтра.

50 При увеличении сопротивления газового фильтра выше допустимого необходима его очистка. Работа по очистке газового фильтра является газоопасной, поэтому должны быть выполнены все требования, предъявляемые к газоопасиым работам. Перел вскрытием фильтра необходимо перейти на обводную (байпасную) линию, выполнив все операции, описанные в ответе 47. Затем с помощью трехходового крана, установленного перед манометром (манометрами), измеряющим перепад давления на фильтре, сбросить оставшийся газ в помещение ГРП, если невозможно устроить отвод газа резиновым шлангом наружу. После сброса давления трехходовой кран закрывается и по манометру прове -

1>яется отсутствие подъема давления на отключенной линии. Повышение давления по манометру указывает на неплотность задвижек (наиболее вероятна неплотность задвижки на входе в регуляторную установку, т. е. перед фильтром). Еслр затяжка маковика задвижек не обеспечит их плотного закрытия, то необходимо установить заглушку после задвижки на входе в фильтр.

Перед вскрытием фильтра следует еще раз убедиться по манометру в отсутствии избыточного давления, а затем слегка отпустить все гайки на крышке фильтра, приоткрыв ее с помощью отвертки. Кассета фильтра осторожно вынимается и выносится из помещения. На расстоянии 10—20 м от помещения кассету выбивают, удаляя загрязнения, и в случае необходимости промывают бензолом.

51. Проба воздуха в помещении ГРП (ГРУ) для обнаружения газа в нем должна выполняться не реже двух раз в месяц.

В помещении ГРП проба воздуха берется как минимум в трех точках: у двери, над регулятором давления и посредине помещения, на высоте 2—2,5 м.

52. Персонал, принимающий смену, прекращает прием смены до окончания ликвидации аварии. Ликвидацией аварии руководит начальник, сдающий смену. В случае необходимости весь персонал, пришедший на смену, поступает в распоряжение начальника смены, занятого ликвидацией аварии.

53. Оперативный персонал может изменять коэффициент избытка воздуха путем регулирования количества воздуха, подаваемого в топку.

54. У котлов, работающих под разрежением, коэффициент избытка воздуха по мере движения продуктов сгорания по газоходам увеличивается вследствие присосов атмосферного воздуха.

55. Коэффициент избытка воздуха в уходящих газах будет возрастать с увеличением разрежения в верхней части топки. Поэтому при эксплуатации следует поддерживать минимальное разрежение в верхней части топки, при котором не будет выбивания пррдуктов сгорания в помещение цеха.

56. Повышение производительности питателя может быть достигнуто путем изменения хода плунжера при помощи кулисного механизма. Если при этом производительность питателя все равно окажется недостаточной, то придется топку остановить и заменить сменные шестерни забрасывателя шестернями с числом зубьев 25 и 54.

57. Остановка ротора забрасывателя и прекращение подачи топлива при работающем электродвигателе происходит при срабатывании шариковой предохранительной муфты, защищающей забрасыватель от поломок в случае заклинивания плунжера или ротора посторонними предметами. При срабатывании шариковой предохранительной муфты следует немедленно остановить электродвигатель забрасывателя и произвести осмотр ротора и питателя.

38. Для осмотра ротора забрасывателя необходимо отключить его электродвигатель, вызвать дежурного электрика для снятия напряжения с электродвигателя, повесить плакат «Не включать, работают люди!». Затем освободить среднюю часть цилиндрического лотка и, откинув ее на шарнирах, произвести осмотр ротора. При необходимости удалить из лотка просыпавшееся топливо или посторонние предметы.

39. При сжигании антрацитов и тощих углей на цепных решетках в случае появления спекшегося шлака рекомендуется подавать вместе с воздухом небольшое количество насыщенного пара. Режимы, при которых под решетку подается паровоздушная смесь, обычно указываются в режимной карте.

60. Заметная разница в толщине слоя на цепной решетке чаще всего происходит из-за установки регулятора слоя с перекосом. Поэтому при ближайшей остановке котла следует тщательно установить регулятор слоя.

61. При сжигании недробленых углей на передней части решетки могут образовываться небольшие бугры из крупных кусков топлива, выпадающих вследствие ударов лопастями ротора не по центру кусков. Чаще всего такие бугры в топке ПМЗ-РПК не нарушают процесса горения, и лучше их не трогать от чистки цо чистки. При чрезмерном увеличении бугров их периодически (1—2 раза в час) следует осторожно спихивать вглубь топки, к краям секций. В топках с пневмомеханическими забрасывателями и решеткой обратного хода необходимо периодически расту ровывать такие бугры через боковые дверки, чтобы непрогоревшее топливо не сбрасывалось в шлаковый бункер.

62. Основными причинами, вызывающими неполадки в работе устройств возврата уноса, являются: образование шлако - вин в зольниках вследствие слипания и горения отложившегося уноса; засорение эжекторов осколками рассыпавшейся обмуровки; перекрытие выходных сопел со стороны тонки откосами шлака при слишком большой дальности заброса топлива; за плавление выходных сопел шлаком, стекающим по обмуровке задней стены топки; попадание в выходные сопла крупных кусков угля, вылетающих из забрасывателей; несоответствие размеров эжектора и его производительности количеству выпадающего уноса.

63. Эжекторы возврата уноса работают тем лучше, чем выше давление воздуха перед соплами. Для повышения давления воздуха перед соплами рекомендуется присоединять всасывающий патрубок высоконапорного вентилятора (вентилятор возврата уноса) к нагнетательному воздухопроводу после дутьевого вентилятора. Если при этом увеличение расхода воздуха по тракту возврата уноса является нежелательным, то диаметры сопел должны быть уменьшены пропорционально увеличению давления.

£4.-Признаками износа бил молотковой мельницы являются: снижение ее максимальной и оптимальной производительности, увеличение крупности выдаваемой пыли и удельного расхода

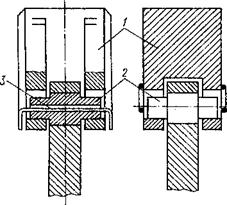

Рис. 11-5. Устройство для повышения надежности крепления бил на билодержателях 1 — била; 2 ступенчатый палец; я — пруток для дополнительного креплении бил на бнлодержателе

Электроэнергии на размол.

Электроэнергии на размол.

Особенно заметно снижается производительность мельницы, если на ней установлены билы П-об - разной формы.

65. Уменьшение вероятности срыва бил с било - держателей в момент пуска

Мельницы и повышение надежности их крепления достигаются?,& счет дополнительной фиксации бил при помощи прутка диаметром 6—8 мм, как показано на рис. 11-5.

66. Увеличение влажности угля, подаваемого в мельницу, при прочих равных условиях приводит к уменьшению ее максимальной производительности. При увеличении влажности угля в 1,5—2 раза в зависимости от его сорта производительность мельницы уменьшается на 30—40%.

67. Причинами пульсации пылеугольного факела могут быть: повышение влажности бурого угля, недостаточная подсушка топлива в мельнице, грубый помол пыли, пониженная нагрузка котла (менее 80% номинальной).

68. Основными неполадаками в работе мазутных форсунок с паромеханическим распылением мазута являются: попадание мазута в паровой канал, износ распылителя, загрязнение входных каналов и распределительной шайбы. В связи с этим работающие форсунки должны периодически заменяться запасными и тщательно очищаться. При сборке форсунки необходимо обращать внимание на плотность соединения ее деталей и точность их изготовления. Собранную форсунку следует проверять на стенде, состоящем из рамки для крепления форсунки и штуцера, к которому подведена вода под давлением. Факел распыленной воды должен иметь вид конуса с большим углом раскрытия. Ось конуса должна являться продолжением оси форсунки, не должно быть крупных капель и подтеков воды.

69- Основными неполадками в работе газомазутных горелок РГМГ при сжигании мазута являются: нагарообразование, смолистые и другие, отложения на внутренней поверхности распыляющего стакана, зазубрины, выбоины на кромке распыляющего вякана, вибрация вала, перегрев подшипников.

70. Резкий звенящий шум в горелке РГМГ появляется по одной из двух причин: при задевании топливной трубки за вал

Форсунки или задевании колеса распыляющего вентилятора за его корпус вследствие смещения ротора форсунки.

7/. Пульсация факела может возникать вследствие поступления обводненного мазута, недостаточного его подогрева, загрязнения фильтров и сопел форсунок, шлакования амбразур,, отложений на лопатках воздухонаправляющего аппарата или их коробления и ряда других нарушений процесса горения. Ликвидация пульсационного горения производится наладкой топочного процесса.

72. При диаметре газовыпускных отверстий в коллекторе горелки до 2 мм наблюдается закоксовывание отверстий прочными отложениями. Для предотвращения этого явления необходимо реконструировать горелку. При расчете новой горелки следует принять диаметр газовыпускных отверстий более 2 мм.

73. Основной причиной коробления и обгорания колосников является увеличенная толщина слоя топлива, остановка решетки, сжигание многозольных рядовых топлив даже с небольшим количеством мелочи, неправильный дутьевой режим. В связи с указанным не рекомендуется в топках ЧЦР с решеткой прямого хода сжигать рядовые топлива. В процессе наладки топки в зависимости от вида сжигаемого топлива следует выбирать оптимальную толщину слоя. Кроме того, не следует останавливать решетку (за исключением аварийных случаев), что обычно делают недостаточно опытные машинисты котлов. Все операции по изменению скорости решетки следует выполнять плавно, избегая резкого увеличения или уменьшения скорости решетки.

74. Для аварийной остановки топки с молотковыми мельницами необходимо: последовательно остановить питатели топлива 34 всех мельниц; увеличить подачу воздуха путем открытия шиберов 23; остановить все молотковые мельницы 24; остановить дутьевой вентилятор 18; отрегулировать разрежение в топке, поддерживая его около 30 Па: закрыть шибера 21, 22, 23, 27 и осевой направляющий аппарат 17; провентилировать топку и газоходы котла в течение 10—15 мин и остановить дымосос 14, закрыв осевой направляющий аппарат 15; сообщить начальнику цеха или его заместителю об аварийной остановке топки.

75. При воспламенении пыли в сепараторе необходимо: оста-' новить питатель топлива 34; открыть подачу насыщенного пара (распыленной воды) в мельницу; закрыть шибера 21, 23, 27; отрегулировать разрежение в топке; увеличить подачу топлива и воздуха на работающие мельницы, корректируя подачу вторичного воздуха и разрежение в топке; закрыть шибер 31, отключающий остановленную мельницу от топки. После установления нормальной работы топки на действующих мельницах приступить к очистке остановленной мельницы от остатков пыли и топлива. Для этого вызвать дежурного электромонтера и снять напряжение с электродвигателя питателя и мельницы, повесив плакат «Не включать!»; осторожно открыть дверь мельницы и убедиться, что

В ней нет очагов горящей или тлеющей пыли (при наличии оча - гов горения закрыть дверь мельницы и продолжать подачу в нее распыленной воды до полной ликвидации очагов тлеющей пыли); произвести полную очистку мельницы от остатков топлива и только после этого подготовить ее к пуску.

76. При обрыве факела необходимо (см. рис. 3-9): остановить питатель топлива 34 и работающую мельницу 24; закрыть шибера 21, 23, 27 и направляющий аппарат 17 дутьевого вентилятора 18; отрегулировать разрежение в топке, установив его равным 20— 30 Па,, и при этом разрежении произвести ее вентиляцию в течение 10—15 мин; закрыть шибер в шахте 31 остановленной мельницы; зажечь обе мазутные форсунки 28. Затем проверить состояние мельницы № 2. Для этого: вызвать дежурного электромонтера для снятия напряжения с электродвигателя мельницы № 2 и ее питателя; вывесить плакат на пускателях питателя и мельницы «Не включать!»; приоткрыть дверь мельницы № 2 и убедиться, что в ней нет очагов тлеющей пыли; при отсутствии очагов тлеющей пыли очистить мельницу от остатков топлива; закрыть дверь и опробовать работу мельницы № 2 на холостом ходу. При нормальной работе мельницы № 2 произвести повторную растопку котла при работе обеих мазутных форсунок. После замены бил на мельнице № 1 включить ее в работу; при устойчивой работе топки на обеих мельницах поочередно отключить мазутные форсунки.

Причинами обрыва факела при работе на одной мельнице могут быть: повышенная влажность топлива; низкая температура воздуха, поступающего в топку; подача в топку грубой пыли; разрежение в топке более 30 Па.

Для предотвращения описанной аварии следовало своевременно включить в работу обе мазутные форсунки, если топка ид одной мельнице работала с пульсацией, о которой можно судить но колебанию разрежения в топке.

77. Машинист котла прежде всего обязан проверить, не погасли ли горелки, и если они не погасли, то общей задвижкой на агрегат снизить давление газа перед горелками до прежнего уровня. В случае погасания одной из горелок немедленно прекратить подачу газа на все горелки, закрыв общую задвижку на агрегат. Затем закрыть рабочие и контрольные задвижки на каждую горелку и открыть краны на газопроводе безопасности, сообщив начальнику смены о выполненных операциях; далее действовать по его указанию.

78. Вибрационное горение при установке подовых горелок появляется в следующих случаях: при недостатке воздуха или работе с коэффициентом избытка воздуха, близким к единице; при неудовлетворительном подводе или распределении воздуха; при плохом перемешивании газа с воздухом.

Рекомендуется: выявить, при каком коэффициенте избытка воздуха на выходе из топки наблюдается вибрационное горение и при каком прекращается; проверить состояние колосникового полотна решетки (правильность выкладки пода, расположение горелки в щели).

79. При разрушении щели горелки необходимо: снизить рас* ход газа на горелку до 50% номинального, увеличив до необхо*? димого по нагрузке котла расход газа на остальные горелки; увеличить расход воздуха на поврежденную горелку до предела, при котором она устойчиво работает; сообщить о своих действиях! начальнику цеха или его заместителю и в дальнейшем действовать по его указанию.

80. Прежде чем приступить к подготовке котла для растопки, следует тщательно провентилировать помещение цеха, включив: принудительную приточно-вытяжную вентиляцию. При естественной вентиляции открыть окна и двери котельной. Вентиляция помещения производится не менее 15 мин. Произвести наружный и внутренний осмотр всего оборудования. После вентиляции помещения и осмотра оборудования открыть воздушник 29, вентили 26, 33, 35 и заполнить котел водой до нижней отметки на водоуказательном приборе. Затем закрыть вентиль 33 и открыть вентиль 34 на сгонной линии; произвести вентиляцию топки и газоходов котла в течение 10—15 мин. Для пуска регуляторной установки необходимо: убедиться, что все краны и задвижки полностью закрыты, за исключением кранов 21 на газопроводе безопасности горелок, которые должны быть открыты; осмотреть оборудование ГРУ и убедиться, что винт пилота П полностью вывернут, а клапан ПКН закрыт; открыть кран 5 и кран на манометр М1 открыть задвижку 1 и проверить по манометру М1 начальное давление газа. Если начальное давление газа ниже минимального, указанного в производственной инструкции, пуск ГРУ до выявления причин этого производить не следует. При нормальном начальном давлении газа открыть кран на манометр/М2 и, приоткрыв задвижки 3 и 4, в течение 2—3 мин продуть oбвoдJ ную линию ГРУ. Затем открыть кран 8. задвижку 7 и поднять клапан ПКН, введя в зацепление его рычаги (ударник откидывается на предохранительную скобу). Медленно открывая задвижку 2, наблюдают за показаниями манометра М2. Для продувки оборудования ГРУ медленно повернуть по часовой стрелке винт пилота Г1 так, чтобы по манометру М2 давление газа повысилось примерно на 10% против установленного при продувке обводной линии. Закрыть задвижки 3 и 4, в течение 2—3 мин продуть оборудование ГРУ. По окончании продувки повернуть винт пилота П по часовой стрелке, повысив давление газа по манометру М2 до номинального значения, установленного производственной инструкцией. При устойчивой работе регулятора открыть кран 6 и ввести ударник ПКН в зацепление.

Для продувки цехового газопровода открыть кран 13 и, при-* открыв задвижку И (до появления шума проходящего газа), продуть газопровод в течение 3—4 мин. Затем продуть счетчик^ открыв задвижки 9, 10, после чего закрыть задвижку 11 и кран 5. Для продувки газопровода пускаемого котла необходимо: открыть кран 19, поднять электромагнитный клапан СВМГ, приоткрыть задвижку 14 (до появления шума проходящего газа) и в течение 3—4 мин продуть газопровод. Качество продувки проверить путем отбора пробы из запальника 16 при открытом кране 15. В случае применения инжекдионного запальника не следует за- (Зывать, что он должен быть снят с резинового шланга. По окончании продувки полностью открыть задвижку 14 и закрыть кран 13. Для зажигания запальника 16 необходимо сначала поднести зажженную спичку к его устью, а после этого приоткрыть кран 15. Затем подготовить к зажиганию одну из горелок. Для этого необходимо: полностью закрыть шибер Ш, регулирующий подачу воздуха к горелке; установить в верхней части топки разрежение 20—30 Па; включить манометры М3 и М4 внести запальник в запальное отверстие 23. Если пламя запальника устойчиво, закрыть кран 21 и полностью открыть контрольную задвижку 20. После этого приоткрыть задвижку 22, следя за загоранием газа, выходящего из горелки. Газ должен воспламениться немедленно. Категорически запрещается зажигать горелки от раскаленной обмуровки. Зажигают горелку при давлении газа около 10—15% номинального. Если при зажигании горелки погаснет запальник или мгновенно не загорится газ, выходящий из горелки, следует закрыть кран 15, задвижки 22, 20, открыть кран 21 и провентилировать топку и газоходы в течение 15—20 мин. Повторное зажигание горелки разрешается только после выяснения причин певоспламенения газа. После зажигания и устойчивой работы горелки удаляю^, из топки запальник и закрывают кран 19.

В ряде инструкций и руководств рекомендуете#, после зажигания горелок запальник не гасить, а, убавив подачу газа, оставить запальник в качестве сигнального огня. Опыт эксплуатации показал, что это приводит не только к излишнему расходу газа, по иногда и'загазовыванию цеха. Часто из-за сквозняка в цехе запальники гаснут, и если персонал вовремя этого не заметит, газ через неработающий запальник будет поступать в помещение цеха. В период работы горелки с пониженной теплопроизводи - телыюстью нужно внимательно следить за устойчивостью пламени, .^подавая небольшое количество воздуха. Аналогично за - жигак&т остальные горелки котло агрегат а.

КогДа из открытого воздушного вентиля 29 пойдет пар, следует открыть (при наличии пароперегревателя продувку пароперегревателя) и закрыть вентиль воздушника 29. При давлении в котле 0,2—0,3 МПа открыть продувку 30 и, приоткрыв главную паровую задвижку котла 28, начать прогрев паропровода от котла к сборному коллектору котельной. По мере прогрева паро - 111 овода при давлении около 0,8 МПа полностью»' открыть задвижку 28. Перед включением котла в сборный колЗтфсгор котельной 32 проверить исправность предохранительных клапанов, водоуказательных приборов и сниженных указателей' уровня* манометра котла и питательных устройств, включить автоматику,

, безопасности и аварийную сигнализацию. При давлении в котле, равном йоминальному или несколько более низком (не более чем: на 0,05 МПа) медленно открыть задвижку 31 при ослабленном горении в топке. Если в момент включения в паропроводе будут возникать толчки или гидравлические удары, немедленно закрыть задвижку 31 и продолжать усиленно дренировать паропровод; После включения котла в паровую магистраль и частичного приема котлом нагрузки закрывается вентиль 30, открывается задвижка 33 и закрывается задвижка 34 на сгонной линии.

81, Для остановки котла необходимо: поочередно снизить теплопроизводительность всех работающих горелок до минимальной, при которой они работают устойчиво, путем уменьшения давления воздуха шибером Ш и давления газа задвижкой 22. Для отключения каждой горелки закрывают сначала задвижку 22, затем 20, открывают кран 21 и закрывают шибер Ш. После отключения всех горелок останавливают дутьевой вентилятор В, закрывают задвижку 14 и открывают кран 19, уменьшают разрежение в топке до 20—30 Па, оставив на 10—16 мин в работе дымосос, открывают вентиль 30 и закрывают задвижку 31. После отключения котла от сборного коллектора котельной котел необходимо периодически подпитывать, поддерживая средний уровень воды в котле. Наблюдение за уровнем воды в котле должно производиться все время, пока в котле имеется давление.

. 82. Включать в работу поверхностный пароохладитель при растопке котла не следует. При повышении перегрева пара необходимо увеличить продувку пароперегревателя, снизить форсировку топки, уменьшить коэффициент избытка воздуха, проверить, не происходит ли затягивание факела в газоход пароперегревателя.

83, При растопке котла пароперегреватель омывается продуктами сгорания, имеющими высокую температуру, а охлаждение змеевиков паром начинается только после достижения определенного давления пара в барабане котла. Вследствие этого змеевики пароперегревателя могут нагреться до очень высокой температуры. С начала растопки (после закрытия воздушника) необходимо открыть продувку пароперегревателя и не форсировать работу топки до повышения давления в барабане котла до

0, 2—5,3 МПа. Подпитку котла водой яри растопке необходимо производить равномерно, не допускать затягивания факела в газоход пароперегревателя и перекоса температуры в топке.

84. Периодическая продувка нижнего барабана и нижних коллекторов экранов производится по указанию химической лаборатории в присутствии начальника смены. О предстоящей продувке котла должен; быть предупрежден персонал котельной, а также ремонтный персонал, работающий на соседних котлах. До на-, чала продувки необходимо: убедиться в исправности нодоуказа -

Тельных приборов* питательных устройств, наличия воды в питательных баках; проверить наличие заглушек на продувочных линиях котлов, находящихся в ремонте; произвести осмотр продувочных вентилей. Уровень воды в котле перед продувкой должен быть немного выше среднего. Открывать продувочную арматуру следует осторожно и постепенно. При этом сначала открывается второй от котла продувочный вентиль и слегка ослабляется первый вентиль для прогрева продувочных трубопроводов. Первый продувочный вентиль открывается на число оборотов, указанное в местной инструкции. Если в продувочном трубопроводе появляется стук, вентиль следует слегка прикрыть до полного исчезновения толчков. Длительность продувки устанавливается химической лабораторией. При продувке следует особенно внимательно наблюдать за уровнем воды в котле и в случае какой-либо ненормальности продувку немедленно прекратить. По окончании продувки сначала закрывают первый от котла вентиль, затем второй. Через некоторое время после продувки необходимо проверить плотность запорной арматуры ощупыванием продувочного трубопровода, который должен быть холодным. Открывание и закрывание продувочной арматуры следует производить в рукавицах, очках и плотной одежде (запрещается пользоваться рычагами для увеличения усилия на штурвале арматуры). Время начала и окончания продувки фиксируется в вахтенном журнале.

85. Обдувка поверхностей нагрева, как правило, должна производиться не реже одного раза в смену. Начинать обдувку следует с экранных поверхностей нагрева, переходя от них к пароперегревателю и далее по ходу продуктов сгорания. Включать в работу обдувочные аппараты следует поочередно, одновременная обдувка двумя аппаратами запрещается. Персонал, производящий обдувку, обязан пользоваться рукавицами и предохранительными очками. Обдувка какой-либо поверхности нагрева производится в следующем порядке: произвести осмотр обдувочного аппарата и убедиться в его исправности; произвести прогрев и дренаж всех связанных с обдувкой паропроводов; проверить давление пара на обдувочном трубопроводе (минимальное и максимальное давление указывается в местной инструкции); осведомить обслуживающий персонал котельной о производстве обдувки; увеличить разрежение в топке до 40—60 Па; открыть вентиль подачи пара на обдувочный аппарат (если в газоходе котла раздастся усиленный шум и давление пара начнет резко падать, обдувку следует прекратить); проверить два-три раза колесо обдувочного аппарата, каждый раз доходя до упора. По окончании обдувки закрыть вентиль перед обдувочным аппаратом и общий вентиль на обдувочный трубопровод, открыв продувочные вентили.

86. В течение смены необходимо не менее двух раз произвести обход котла, просматривая через гляделки состояние поверхности нагрева, прослушивая топку, газоход пароперегревателя, газо

Ходы котла и водяного экономайзера. Неплотности в трубах поверхности нагрева котла, пароперегревателя и водяного экономайзера можно выявить по шуму в газоходах, снижению уровня воды в барабане котла, расхождению показаний паромера и водомера, появлению воды в шлаковых и золовых бункерах.

87. Повышать давление в котле следует постепенно, особенно при малой нагрузке котла, так как при интенсивной форсировке топки заметно увеличивается тепловосприятие экранных труб,, а паросодержание возрастает значительно медленнее, ибо часть теплоты расходуется на подогрев воды до более высокой температуры насыщения, соответствующей возросшему давлению. Подъем давления следует производить так, чтобы при пониженных нагрузках оно росло примерно со скоростью 400 Па/с, а при номинальных— со скоростью в два раза большей.

88. Подготовительные операции, связанные с осмотром вспомогательного оборудования и топки, а также ее вентиляции, — такие же, как для паровых котлов, и зависят от вица сжигаемого топлива, способа его сжигания и конструкции топки.

Заполнение котла водой производят в следующем порядке: открывают все дренажные вентили и воздушники; открывают задвижку на входе сетевой воды в котел; закрывают воздушники после того, как из них пройдет вода; промывают котел через дренажные линии (время промывки устанавливается в зависимости от степени загрязнения труб и камер); открывают задвижку на выходе из котла и закрывают дренажные вентили, контролируя количество воды, проходящее через котел, по расходомеру’.

89. Во избежание гидравлических ударов при эксплуатации водогрейных котлов недопустимы тепловые перекосы в топке. Отсутствие тепловых перекосов достигается при работе всех установленных горелок с одинаковой теплопроизводительностью. Регулирование форсировки топки следует производить одинаковым изменением теплопроизводительиости всех работающих горелок.

90. Обязательному контролю подлежат следующие параметры водогрейного котла: давление воды до и после котла; температура воды до и после котла; расход воды через котел; разрежение в топке, за котлом, после воздухоподогревателя, перед дымососом; температура уходящих газов. Кроме того, необходимо измерять параметры, характеризующие работу топки. При сжигании газа и мазута контролю подлежат: давление газа или мазута перед горелками; давление воздуха после вентилятора, после воздухоподогревателя и перед горелками с принудительной подачей воздуха; температура воздуха перед воздухоподогревателем и после него; состав продуктов сгорания за котлом.

91. Обводной газоход для отключения индивидуального чу> гунного водяного экономайзера по тракту продуктов сгорания не обязателен при наличии сгонной линии, обеспечивающей постоянный пропуск воды через экономайзер. Опыт эксплуатации

Показал, что обводные газоходы приводят к систематическому пропуску части продуктов сгорания помимо экономайзера из - за неплотности отключающих шиберов.

92. Линия рециркуляции стальных экономайзеров предназначена для подачи воды в экономайзер при растопке котла. Она соединяет входной коллектор экономайзера с барабаном котла и обеспечивает поступление воды в экономайзер при ее испарении во время растопки. На линии рециркуляции устанавливается вентиль, который открывается при растопке котла и закрывается при включении котла в паровую магистраль. При температуре продуктов сгорания в газоходе водяного экономайзера менее 450 °С можно обойтись без линии рециркуляции. В этом случае котел периодически подпитывают, спуская излишки воды в дренажную систему.

93. «Правила» Госгортехнадзора разрешают выполнять индивидуальный чугунный экономайзер не отключаемым по воде при условии непрерывного питания котла водой с помощью автоматического регулятора, устанавливаемого на входе воды в экономайзер. Групповой водяной экономайзер (общий для нескольких котлов) обязательно должен быть отключаемым по воде и иметь обводной газоход помимо водяного экономайзера. Однако в настоящее время групповые экономайзеры не устанавливаются и там, где можно, целесообразно заменять их индивидуальными.

94. Обслуживание экономайзера при нормальной работе котельного агрегата заключается в контроле над температурой воды и продуктов сгорания перед экономайзером и после него, периодическом прослушивании его газохода, обдувке поверхности нагрева, проверке илотности газохода. Прослушивание газохода производится с целью выявления неплотностей в трубах и утечек воды. Увлажнение воды, удаляемой из-под газохода экономайзера, также указывает на неплотности в трубах.

95. Опыт эксплуатации показал, что защита барабана котлов ДКВР посредством торкрета непрочна и в течение одного-двух месяцев разрушается. Более надежно защищать барабан фасонным огнеупорным кирпичом. Конструкция крепления огнеупорного кирпича показана на рис. 5-1.

96. Наружная поверхность труб осматривается из тойки и газоходов. При осмотре труб проверяются угловые экранные грубы, горизонтальные и слабойаклоненные участки кипятильных труб. Наиболее распространенными дефектами экранных и кипятильных труб являются кольцевые и продольные трещины, отдулины, свищи, местное утонение стенок труб, деформация труб из-за отложений накипи или нарушении циркуляции, износ труб под действием золы. Разрывы, отдулины, прогибы, вырывание труб из трубных решеток чаще всего бывают в первых рядах труб, обращенных в топку.

97. Вспенивание воды в барабане котла может происходить из-за попадания масла, чрезмерной подачи химических реактивов

(фосфатов, соды). При вспенивании котловой воды происходит резкое увеличение и колебание ее уровня, что может вызвать поступление воды в пароперегреватель и паропровод. При сильном вспенивании могут появиться неплотности в сальниках, фланцах арматуры и паропровода. Во избежание гидравлических ударов и аварий необходимо: немедленно снизить нагрузку котла, прекратить подачу химических реактивов, открыть продувку пароперегревателя, усилить непрерывную продувку котла, продуть водоуказательные приборы и проверить уровень воды в барабане котла. Если указанные меры не помогут, следует немедленно остановить котел.

98. При указанных условиях могут быть рекомендованы следующие мероприятия: устройство временных обводных газоходов, если имеется возможность подключить котлы, работающие на разных видах топлива, к разным дымовым трубам; устройство рассечек и искрогасителей в газоходах; снижение форсировки топок котлов, работающих на твердом топливе, с прекращением подачи воздуха, тщательная проверка прибором отсутствия загазованности газоходов котла, растапливаемого на газе; обязательное присутствие ответственного за использованием газа в период растопки и включения в паровую магистраль котла на газе.

99. Необходимо прежде всего убедиться в том, что не происходит затягивания факела в газоход пароперегревателя. Для снижения температуры перегрева пара рекомендуются следующие режимные мероприятия: уменьшить коэффициент избытка воздуха на выходе из горелок до 1,05—1,03; увеличить температуру питательной воды, поступающей в водяной экономайзер; изменить положение факела в топочной камере, расположив его в нижней части топки.

100. Для ликвидации затягивания пламени в газоход пароперегревателя необходимо: увеличить степень открытия направляющего аппарата вентилятора; прикрыть языковый шибер для увеличения крутки вторичного воздуха; отрегулировать разрежение в верхней части топки так, чтобы давление составляло 10—20 Па.

101. При растопке котла ТП-35-40 нижние коллекторы экранов должны опускаться. Причиной неизменного положения репера коллектора фронтового экрана является защемление обмуровкой экранных труб. Во избежание выхода из строя труб фронтового экрана необходимо немеделнно прекратить растопку котла. После расхолаживания котла осмотреть экранные трубы в месте прохода через обмуровку и освободить защемленные трубы.

102. Заметное внезапное повышение температуры продуктов сгорания перед воздухоподогревателем указывает на загорание сажи в газоходе водяного экономайзера или воздухоподогревателя. Во избежание развития аварии необходимо немедленно погасить все горелки; остановить вентилятор и дымосос, закрыв их направляющие аппараты; подать насыщенный пар в обдувоч - ные устройства; усилить контроль над давлением пара и уровнем воды в барабане котла (при необходимости открыть продувку пароперегревателя и отключить котел главной паровой задвижкой); удалить всех лиц, не участвующих в ликвидации аварии; сообщить руководству цеха о происшедшем и далее действовать по указанию руководства цеха.

103. При открытом вентиле на линии рециркуляции кипящего водяного экономайзера питательная вода в барабан котла будет поступать не через водяной экономайзер, а через линию рециркуляции. В результате вся вода в экономайзере испарится. При таком положении подавать воду в экономайзер нельзя, так как в экономайзере мгновенно образуется большое количество пара, что приведет к разрыву его труб.

104. Для ликвидации указанной аварийной ситуации диаметр продувочных штуцеров нижних коллекторов экранов должен быть не более 25 мм, а кроме того, на каждом продувочном штуцере между продувочными вентилями должна устанавливаться ограничительная шайба. При продувке следует продувочный вентиль открыть и сразу же закрыть.

105. Коррозия дымовой трубы происходит из-за конденсации водяных паров из продуктов сгорания. Для ликвидации этого явления необходимо покрыть изоляцией дымовую трубу на 5— й м от ее основания. Если эта мера окажется недостаточной, придется повысить температуру уходящих газов путем реконструкции хвостовых поверхностей нагрева.

106. Ухудшение тяги в котельном агрегате может произойти по двум причинам: из-за неудовлетворительной работы дымососа или из-за увеличения количества продуктов сгорания и сопротивления газоходов. Производительность и напор, создаваемый дымососом, может снизиться из-за недоброкачественного ремонта, тчзноса лопаток рабочего колеса, неплотностей кожуха и больших нрисосов воздуха через них и по валу, а также из-за неполного открытия лопаток направляющего аппарата.

Сопротивление газоходов при движении продуктов сгорания возрастает при увеличении объема продуктов сгорания, изменении расстояния между трубами поверхности нагрева, загрязнении поверхностей нагрева вследствие золовых отложений. Объем продуктов сгорания (при неизменной паропроизводительности котла) может увеличиться из-за работы с повышенными коэффициентами избытка воздуха в топке и увеличения присосов воздуха по тракту котлоагрегата. При увеличении сопротивления газового тракта, о чем можно судить но уменьшению нагрузки электродвигателя, производительность машины снижается, что приводит к недостатку тяги.