ТЕПЛОВЫЕ ПАРОТУРБИННЫЕ ТЭЦ

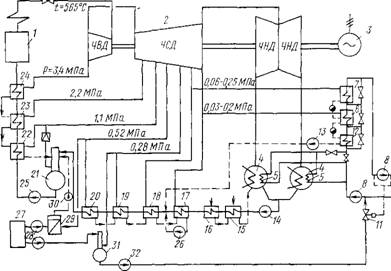

Комбинированная выработка электрической энергии и тепла для теплоснабжения на тепловых паротурбинных ТЭЦ основана на теплофикационном цикле, который в простейшем случае осуществляется следующим образом (рис. 12.1,а).

В парогенераторе 1 вследствие сжигания топлива вырабатывается пар высоких параметров, энергия которого при расширении в турбине 2 преобразуется сначала в механическую энергию на валу турбины, а затем в электрическую в генераторе 3. Отработавший в турбине пар направляется потребителям тепла 4, где конденсируясь отдает оставшееся тепло (скрытую теплоту парообразования). Образующийся конденсат подается насосом 5 в парогенератор и цикл повторяется.

На TS-диаграмме (рис. 12.1,6) процесс подогрева воды, получения пара и его перегрев в парогенераторе изображается линией 1—2—3—4, а количество подведенного тепла топлива определяется площадью 1—2—3—4—5—6—7—1. Процессы расширения пара в турбине изображаются линией 4—5, а передачи тепла потребителям — линией 5—1. Количество тепла топлива, преобразуемое в работу (электрическую энергию Э), равно площади 1—2—3—4—5—1, а отданное тепловым потребителям Q—

5)

Площади 1—5—6—7—1.

В теплофикационном цикле ТЭЦ не происходит потерь тепла, так

Рис 12 1. Простейшая схема (а) и цикл (б) ТЭЦ

|

273 |

Как тепло отработавшего в турбине пара используется тепловыми потребителями и, следовательно, повышается КПД использования тепла топлива.

Современные паротурбинные ТЭЦ различают по следующим признакам:

1) по назначению (видам покрываемых нагрузок)—районные (коммунальные, промышленно-коммунальные), снабжающие теплом и электроэнергией потребителей всего района, и промышленные (заводские) ;

2) по начальным параметрам пара перед турбиной — низкого (до 4 МПа), среднего (4—6 МПа), высокого (9—13 МПа) и сверхкритического (24 МПа) давления.

Основными типами турбин на паротурбинных ТЭЦ являются:

1) теплофикационные (тип Т), выполняемые с конденсатором и регулируемыми отборами пара для покрытия жилищно-коммунальных нагрузок;

2) промышленно-теплофикационные (тип ПТ), выполняемые с конденсатором и регулируемыми отборами пара для покрытия промышленных и жилищно-коммунальных нагрузок;

3) противодавленческие (тип Р), не имеющие конденсатора; весь отработавший пар после турбины направляется потребителям тепла.

Турбины типа Т и ПТ являются универсальными, так как за счет перепуска части или всего количества пара в конденсатор могут вырабатывать электрическую энергию независимо от тепловой нагрузки отборов. Турбины типа Р вырабатывают электроэнергию только комбинированным методом, поэтому они используются для покрытия постоянных тепловых нагрузок, как правило, технологических нагрузок промышленных предприятий.

Обозначение паровых турбин, принятое в CGCP (ГОСТ 36(18—76), состоит из букв и цифр, например Т-100-130/665, ПТ-50-130/7, Р-504'30/5. Первые буквы в обозначении означают тип турбины, первые за ней цифры указывают номинальную электрическую мощность турбины, МВт, следующие цифры — давление пара перед турбиной, кгс/см2. Через косую черту для турбин типа Т указывается температура перегретого пара перед турбиной и промежуточного перегрева, °С, а для турбин типа ПТ и Р — давление промышленного отборного пара или противодавление, кгс/ /см2 Иьогда в турбинах типа Т и ПТ дополнительно к номинальной мощности через косую черту указывается максимальная мощность, которую может развивать турбина при конденсационном режиме, например Т-250/30С[-240/565.

В настоящее время в эксплуатации находятся турбины с различной единичной мощностью: небольшой с N<25 МВт — на низкие и средние параметры пара (2,9—6 МПа, 400°С); средней с /V<;25-f- -^50 МВт —на высокие (9 МПа, 535°С) и сверхвысокие '(13 МПа, Ь65°С) параметры пара и большой с А^ЮО МВт на сверхвысокие (13 МПа, 565°С) и закритические (24 МПа, 565°С) параметры пара. Турбины небольшой мощности эксплуатируются в основном на заводских ТЭЦ и число их с каждым годом непрерывно снижается. На современных районных ТЭЦ устанавливаются, как правило, турбины большой мощности. Доля ТЭЦ с турбинами мощностью /V^lOO МВт составила к 1976 г. около 50% суммарной установленной мощности теплофикационных турбин[33].

Следует отметить, что повышение начальных параметров пара перед турбиной, приводящее к росту термического КПД цикла rt, возможно только при одновременном увеличении и единичной мощности турбин. Это связано с тем, что турбина может иметь высокий внутренний относительный КПД Т] о г только при достаточной высоте лопаток, которая зависит от объемного расхода пара через турбину:

V = Dv,

Где D — массовый расход пара; v — удельный объем пара.

Чем выше начальные параметры, тем меньше удельный объем пара. Поэтому при малых мощностях турбин увеличение начальных параметров приводит к необходимости применения коротких лопаток, при которых величина г]0г турбин уменьшается более значительно по сравнению с ростом термического КПД цикла r]f. Следовательно, пар с высокими начальными параметрами целесообразно применять только при достаточно больших массовых расходах пара через турбину. Значения последних примерно составляют: D> 70 т/ч —при 9 МПа и 535°С, D > 150 т/ч —при 13 МПа и 565°,С и £>> 350 т/ч — при 13 МПа и 565°С.

Для удовлетворения внешних тепловых потребителей турбины типа Т мощностью А^50 МВт имеют два регулируемых теплофикационных отбора: нижний с давлением 0,03 (0,05)—0,2 МПа и верхний с давлением 0,06—0,25 МПа, в результате чего обеспечивается подогрев сетевой воды до 118—120°С. В турбинах типа ПТ имеются регулируемые отборы для теплоснабжения с давлением примерно 0,05— 0,25 МПа и для промышленных целей на различные номинальные давления от 0,7 до 1,5 МПа. В турбинах типа Р номинальные значения противодавления лежат в пределах 1—3,1 МПа.

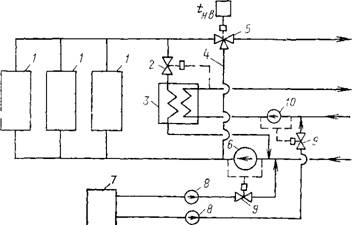

На рис. 12.2 показана принципиальная тепловая схема коммунальной ТЭЦ с турбинами Т-100-130.

Перегретый пар из парогенератора 1 с параметрами 13 МПа, 565°С поступает в турбину 2, где происходит расширение пара и последовательное преобразование его энергии сначала в кинетическую энергию на лопатках турбины, затем в механическую на валу и, наконец, в электрическую в генераторе 3.

|

|

Часть отработавшего в турбине пара с давлением 0,03—0,25 МПа идет через регулируемые теплофикационные отборы на подогрев сетевой воды для теплоснабжения. Остальная часть пара расширяется в части низкого давления турбины до давления 0,004—0,006 МПа и поступает в конденсатор 4, где отдает тепло охлаждающей воде и

|

Р 43 МПа

Рис 12.2. Принципиальная тепловая схема коммунальной ТЭЦ с турбиной Т-100-130 1 — парогенератор; 2 — турбогенератор; 3 — электрогенератор; 4 — конденсатор; 5 — теплофикациои* ный пучок в конденсаторе; 6 и 7 — подогреватели сетевой воды нижней и верхней ступени - 8 — сетевой насос; 9 — пиковый водогрейный котел; 10 — рециркуляционный насос; 11 — регулятор под» питки; 12 -— охладитель конденсата; 13 и 14 — конденсатные насосы; 15 и 16 — эжекторный и сальниковый подогреватели; 17—20 — регенеративные подогреватели низкого давления; 21 — станционный деаэратор; 22—24 — регенеративные подогреватели высокого давления; 25 — питательный насос; 26 — конденсатный насос подогревателей низкого давления; 27 — аппараты химводоочистки» 28— насосы химводоочистки; 29 — испарительная установка; 30 — подпиточный насос станцни| 31 — деаэратор подпитки сетевой воды; 32 — подпиточный насос; ЧВД, ЧСД и ЧНД — части сооя» ветственно высокого, среднего и низкого давления турбогенератора |

Конденсируется. Образующийся конденсат подается с помощью кон - денсатных насосов 14 в деаэратор 21. В деаэратор поступает также подпиточная вода после химводоочистки 27 для восполнения утечек пара и конденсата из цикла станции и иногда конденсат после теплофикационных подогревателей.

В деаэраторе из питательной воды, поступающей в парогенератор с помощью питательных насосов 25, удаляются вызывающие коррозию газы (Ог, СО2). Удаление газов из воды производят, как правило, в термических деаэраторах путем продувки их паром различных давлений (от давления атмосферного до давления 0,6—0,7 МПа).

Для повышения КПД ТЭЦ в схеме предусматривается ступенчатый регенеративный подогрев питательной воды, в результате которого происходит выработка части электрической энергии на внутреннем тепловом потреблении. Для этого у турбины имеется ряд нерегулируемых отборов пара различного давления, используемых для подогрева воды в последовательно расположенных (обычно поверхностных) подогревателях 17—20 и 22—24, а также в деаэраторе 21. Подогреватели 17—20, расположенные по ходу движения питательной воды до деаэратора, называют подогревателями низкого давления (ПНД), так как они работают при низком давлении, создаваемом конденсатным насосом 14. Подогреватели 22—24, расположенные после деаэратора, называют подогревателями высокого давления (ПВД), так как они работают при высоком давлении, создаваемом питательным насосом 25. Слив конденсата из подогревателей происходит, как правило, в предыдущие подогреватели вследствие разности давлений между отборами пара (каскадный слив) и затем из ПВД в деаэратор, из нижнего ПНД конденсат подается насосом 26 в питательную линию. В схеме регенеративного подогрева воды перед ПНД устанавливаются обычно эжекторный подогреватель 15 для охлаждения пара, выходящего из эжектора, который создает пониженное давление (вакуум) в конденсаторе турбины (0,004—0,006 МПа), и сальниковый подогреватель 16 для охлаждения выпаров из уплотнений турбин. Конденсат после этих подогревателей направляется в конденсатор.

Подготовка теплоносителя с требуемыми для подачи в тепловую сеть параметрами производится на ТЭЦ по схемам, включающим различное теплофикационное оборудование и приборы для автоматического регулирования, контроля и учета тепла.

При отпуске с ТЭЦ горячей воды для систем теплоснабжения применяют схемы, обеспечивающие ступенчатый подогрев сетевой воды паром из различных отборов турбины, начиная с наиболее низкого по температурному потенциалу и переходя по мере нагрева воды к более высоким. В результате достигается увеличение выработки электроэнергии на тепловом потреблении и повышается энергетическая эффективность ТЭЦ.

Подогрев сетевой воды осуществляется обычно в четырех последовательно соединенных подогревателях: охладителе конденсата 12, двух основных пароводяных поверхностных теплообменниках 6 и 7, обогреваемых паром из нижнего и верхнего теплофикационных отборов турбины с давлениями 0,03—0,2 и 0,06—0,25 МПа, и пикового водогрейного котла 9. Конденсат греющего пара верхнего отбора из основного подогревателя 7 сливается каскадно в подогреватель 6 и затем в охладитель конденсата 12. Из охладителя конденсат самотеком или с помощью насоса 13 отводится в смеситель на основной линии конденсата турбины, в станционный деаэратор или конденсатор.

|

275 |

Основные подогреватели покрывают базисную, а пиковые котлы — пиковую часть тепловой нагрузки. Охладители конденсата покрывают весьма небольшую часть базисной нагрузки, так как предназначаются

10г "а к 435

только для понижения температуры конденсата до 90—95°С для обеспечения устойчивой работы конденсатного насоса. Кроме того, в конденсаторе турбины Т-100-130 имеется встроенный теплофикационный пучок 5, в котором можно подогревать подпиточную воду до 30—35°С или обратную сетевую воду в зимнее время, когда в конденсатор идет только охлаждающий часть низкого давления турбины вентиляционный расход пара. При этом в конденсаторе устанавливается повышенное давление (вследствие уменьшения расхода и давления пара перед отсасывающим эжектором).

Вода в тепловую сеть, как правило, подается двумя группами сетевых насосов 8 для создания большей располагаемой разности давлений в тепловой сети. Сетевые насосы первого подъема устанавливаются на обратной линии тепловой сети, перед подогревателями. Максимальное давление воды за ними определяется допустимым из условия прочности давлением для поверхностных теплообменников (~1 МПа), минимальное — из условия предотвращения вскипания подогретой воды перед насосами второго подъема. Сетевые насосы второго подъема устанавливаются после поверхностных теплообменников, а максимальное давление за ними определяется допустимыми давлениями воды в пиковом водогрейном котле и трубопроводах тепловой сети (~2 МПа).

У каждого из подогревателей в схеме предусматриваются перемычки для перепуска воды, которые можно использовать для регулирования температуры воды за ними. Кроме того, для пикового водогрейного котла предусматривается рециркуляционная линия с насосом 10 для частичного перепуска горячей воды на вход котлов для нормальной их работы (см. подробнее § 59).

Подпитка воды в тепловую сеть производится химически очищенной деаэрированной водой, подаваемой подпиточным насосом 32 через регулятор подпитки 11 на всасывание сетевого насоса 8. Деаэрация подпиточной воды производится в отдельном деаэраторе 31. В закрытых системах теплоснабжения применяется обычно атмосферный деаэратор (давление 0,1—0,12 МПа), питаемый паром из нерегулируемого отбора турбин (см. рис. 12.2). В открытых системах теплоснабжения, где величина подпитки значительна, применяется вакуумный деаэратор (давление до 0,07 МПа), имеющий энергетические преимущества по сравнению с атмосферным деаэратором, так как в качестве греющей среды используется отработавший в турбине пар с более низким давлением или сетевая вода из подающей линии теплосети.

Характерными особенностями современных коммунальных ТЭЦ являются:

1) применение теплофикационных турбин на высокие начальные параметры пара (давление 13 и 24 МПа) и единичные мощности (100 и 250 МВт);

2) многоступенчатый регенеративный подогрев конденсата и подпиточной воды в цикле станции паром из нерегулируемых отборов турбин;

3) наличие многоступенчатого подогрева сетевой воды в основных подогревателях паром из нижнего и верхнего регулируемых теплофикационных отборов и в пиковых подогревателях, в качестве которых, как правило, применяются дешевые пиковые водогрейные котлы;

4) наличие конденсатора, позволяющего регулировать выработку электрической энергии при переменных тепловых нагрузках. При этом для охлаждения пара в конденсаторах используются теплофикационные пучки, в которых производится подогрев подпиточной воды или обратной сетевой воды.

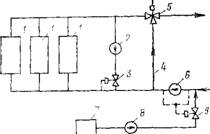

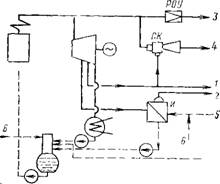

Лростейшая схема различных способов отпуска пара с ТЭЦ представлена на ркс. ІІ2.3. К ним относятся:

1) непосредственный отпуск пара из отборов или после турбины;

2) отпуск вторичного пара из испарительных установок;

3) отпуск пара непосредственно от парогенераторов через редукционно-охладитель - ные установки (РОУ);

4) отпуск пара с помощью компрессоров.

Самым экономичным является первый способ, при котором происходит наибольшая выработка электроэнергии на внешнем тепловом потреблении на ТЭЦ.

Отпуск вторичного пара из испарительных установок требует дополнительных капиталовложений и является менее экономичным по сравнению с первым способом, так как при обеспечении одинаковых параметров пара у потребителей давление греющего пара будет выше и, следовательно, снизится выработка электроэнергии на внешнем тепловом потреблении. Применяется обычно при значительных потерях и загрязнении конденсата у потребителей.

Отпуск пара от парогенераторов ТЭЦ через РОУ является самым неэкономичным способом, так как связан с прямыми потерями при дросселировании. Поэтому он применяется в крайних случаях, для резервирования или при малых расходах и несоответствии требуемых параметров пара параметрам пара в отборах турбины.

Отпуск пара с помощью компрессоров производится, если имеется пар с параметрами более низкими, чем требуется потребителям. Наиболее простым и широко применяемым является струйный компрессор (см. рис. '1І2.3). При данном способе по сравнению с третьим способом уменьшается требуемое количество острого пара и дополнительно вырабатывается электроэнергия на внешнем тепловом потреблении.

Пароводяные теплофикационные подогреватели и сетевые насосы устанавливаются в подвальном помещении под турбиной. Они выполняются или центральными для всей ТЭЦ, или поагрегатными на каждый турбогенератор. У современных крупных теплофикационных гурбин мощностью 50—250 МВт подогреватели встроены непосредственно в турбинную установку и составляют с ней одно целое. При этом выполняются поагрегатно и сетевые насосы.

Пиковые водогрейные котлы устанавливаются обычно на ТЭЦ в полуоткрытых помещениях, примыкающих к котельному залу главного корпуса. Здание выполняется лишь для нижней части котлов, а верхняя часть остается на открытом воздухе. Тип и число пиковых котлов выбирается с учетом резервирования тепловой нагрузки для всей ТЭЦ. Устройства для подготовки подпиточной воды, конденсато - сборные и паропреобразовательные установки сооружаются в большинстве случаев центральными для всей ТЭЦ.

Типы и конструкции сетевых насосов, конденсатосборных и паро - преобразовательных установок и водо-водяных подогревателей идентичны рассмотренным в главе 3, поэтому ниже описываются только теплофикационные подогреватели и пиковые котлы.

|

— 5 |

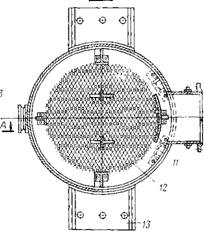

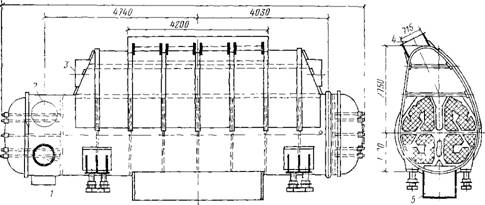

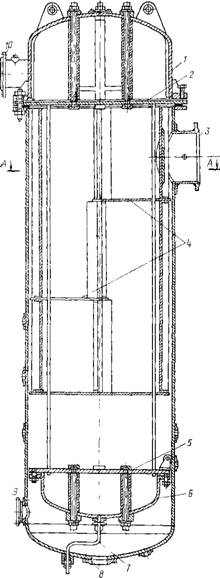

Теплофикационные пароводяные подогреватели сетевой воды представляют собой трубчатые теплообменники, в которых вода идет по трубам, а пар — в межтрубном пространстве. В большинстве случаев трубки делают прямыми для возможности механической их очистки. В новых теплофикационных турбинах мощностью 50—250 МВт по условиям комноновки применяются подогреватели горизонтального типа, в остальных турбинах — в основном вертикального типа. На рис. 12.4 и 12.5 представлены примеры конструкций пароводяных подогревателей сетевой воды.

Рис. 12.3. Простейшая схема различныч способов отпуска пара с ТЭЦ 1 — пар из отбора турбины; 2 — вторичный пар из испарительных установок; 3 — пар после ре- дукционно-охладительных установок; 4 — пар после струйного компрессора; 5 — конденсат от потребителей; 6 — подпиточная вода

Рис. 12 5. Сетевой подогреватель турбины Т-100-130

|

А А |

|

|

|

Рис. 12 4. Вертикальный пароводяной подогреватель сетевой воды 1—верхняя камера, 2 — верхняя трубная доска, 3 — паровпускной патрубок; 4 — направляющие яерегородки для пара, 5 — нижняя трубная доска, 6 — нижняя подвесная водяная камера, 7 — спускная трубка; 8— слив конденсат г. чющего пара, 9 — патрубок для ввода конденс. і а, 10 — патрубок для ввода сетевой воды 11 — пароот - ражательный лист, 12 — трубки, 13 — опорные лапы |

1 — подвод сетевой воды 2 — лтвод сетевой во ды, 3— выхлоп в атмосферу (предохранительный), 4 — подвод греющего пара, 5 — отвод кон денсата

|

11000

|

В подогревателях вертикального типа подвод греющего пара производится в верхнюю часть корпуса, отвод конденсата — в нижнюю. Направление движения пара в межтрубном пространстве обусловливается специальными перегородками (рассечками), которые предотвращают образование толстой пленки конденсата на трубках, снижающей коэффициент теплоотдачи от пара к металлу, и препятствуют истиранию трубок от вибрации. Нагреваемая сетевая вода подводится и отводится из верхней водяной камеры, разделенной перегородками, которые делят трубный пучок на несколько частей по числу ходов.

Трубный пучок состоит из прямых трубок, развальцованных в верхней и нижней трубных досках. Плоскости соприкосновения разделительных перегородок с трубными досками и верхней водяной камеры с корпусом подогревателя уплотняются асбестовыми или свинцовыми прокладками для предотвращения перетекания воды мимо трубок и утечек пара. Нижняя водяная камера крепится к нижней трубной доске и может перемещаться вдоль стенок корпуса подогревателя при температурных деформациях. На входе пара в подогреватель перед фронтом трубок устанавливается отбойный лист для гашения кинетической энергии струи, а в нижней части — специальные штуцера для отвода воздуха и спуска воды из парового и водяного пространства и присоединения регулятора уровня конденсата. Крепится подогреватель на опорах, приваренных к корпусу.

|

Показатели |

|

Площадь поверхности нагрева, м2 Расчетный расход воды, т/ч Число трубок в одном ходу Площадь сечения для прохода воды, м2 Расстояние между перегородками (рассечками) в трубном пучке, м Допустимое избыточное давление, МПа: по воде по пару |

В подогревателях горизонтального типа (см. рис. 12.5) подвод греющего пара производится в верхней или боковой части корпуса, а отпои конденсата — в нижней части. Подвод и отвод сетевой воды производится во входной камере, выпуск паровоздушной смеси — на

ТАБЛИЦА 12.1. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПАРОВОДЯНЫХ ПОВЕРХНОСТНЫХ ВЕРТИКАЛЬНЫХ СЕТЕВЫХ ПОДОГРЕВАТЕЛЕЙ

|

Тип подогревателей

Примечания: 1. Допустимая температура по воде составляет 150°С, по пару —400°С 2. Последние три типа подогревателей выпускаются также на допустимое давление по пару 0,3 МПа и допустимую температуру по воде 120°С. 3 Над чертой — значения при чнсле ходов по воде, равном 4; под чертой — равном 2 |

Боковой поверхности корпуса. Входная и поворотная водяные камеры также разделены перегородками, делящими трубный пучок на четыре •сода по воде. Обе камеры крепятся к корпусу подогревателя, поэтому для компенсации температурных деформаций на корпусе устанавливается линзовый компенсатор. Для устранения провисания трубок из - за большой длины подогревателя (около 10 м) трубки опираются на промежуточные перегородки. Устанавливается подогреватель на опорах, приваренных к нижней части корпуса.

Корпусы, водяные камеры и трубные доски подогревателей выполняются, как правило, стальными, трубки — латунными — при докрити - ческих начальных параметрах пара перед турбиной и из нержавеющей стали — при закритических параметрах для предупреждения осаждения меди на лопатках турбины. В табл. 12.1 и 12.2 представлены основные параметры применяемых в настоящее время теплофикаци онных подогревателей.

Коэффициенты теплоотдачи от пара к стенке определяются по формулам - в вертикальных подогревателях

7400 + 75,5 /к — 0,23 t

|

[Н (/нас — ^ст) ]°'22 ТАБЛИЦА 12.2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПАРОВОДЯНЫХ ПОВЕРХНОСТНЫХ ГОРИЗОНТАЛЬНЫХ ЧЕТЫРЕХХОДОВЫХ СЕТЕВЫХ ПОДОГРЕВАТЕЛЕЙ

Примечание. В подогревателях допустимое давление по воде составляет 0,8 МПа, а но Пару 0 2—0 3 МПа |

В горизонтальных подогревателях

4920 + 58 tK — 0,175 t

А= [md (W-^ct)I0,25 '

Где іс7= (їнис--Тср)!2 — средняя температура стенки трубок, °С [здесь тСр=(гВх-|- — средняя температура нагреваемой сетевой воды, °С], tK= (£нас-Ист)'2— средняя температура пленки конденсата, ЧС; Н — расстояние между межтрубными перегородками (рассечками), м; т и d — среднее число и диаметр, м, теплопередаю - щих трубок по ходу пара.

В качестве пиковых водогрейных котлов на ТЭЦ используютсн серийно выпускаемые стальные водогрейные котлы типа КВГМ и ПТВМ на давления до 2,2 МПа, работающие, как правило, на газе и мазуте.

§ 59. ТИПЫ И ПРИНЦИПИАЛЬНЫЕ СХЕМЫ КОТЕЛЬНЫХ

В городах для теплоснабжения применяются крупные районные котельные с тепловой нагрузкой 116—812 МВт (100—700 Гкал/ч) „ квартальные и групповые с нагрузкой 17,4—116 МВт (15— 100 Гкал/ч), а также мелкие и местные котельные с нагрузкой до» 17,4 МВт (до 15 Гкал/ч).

Крупные котельные характеризуются меньшими удельными капи - іальньїми затратами и более эффективным использованием топлива,, поэтому в настоящее время стремятся строить в основном крупные районные котельные, отпускающие тепло одновременно для жилищно - коммунального сектора (ЖКС) и для промышленных объектов.

Квартальные, групповые, мелкие и местные котельные, используемые как в секторе промышленности, так и в ЖКС, сооружаются в основном вследствие разновременности и поэтапности строительства различных объектов.

Для теплоснабжения сельских и небольших рабочих поселков находят применение поселковые котельные мощностью до 12 МВт и децентрализованные домовые (местные) и поквартирные источники гепла Поселковые котельные обычно снабжают теплом по централизованным системам центральную часть поселков, состоящую из многоквартирных секционных и общественных зданий, и производственные зоны, децентрализованные источники тепла — расположенные на периферии малоквартирные и отдельно стоящие здания.

В зависимости от вида теплоносителя котельные подразделяются на водогрейные, паровые и пароводогрейные.

Водогрейные котельные оборудуются стальными или чугунными водогрейными котлами, вырабатывающими горячую воду, и предназначены для обеспечения в основном жилищно-коммунальных тепловых нагрузок: отопления, вентиляции и горячего водоснабжения.

В современных крупных системах теплоснабжения применяются стальные водогрейные котлы, рассчитанные на давление до 2,2 МПа (22 кгс/см2) и температуру нагрева воды до 180°С. Чугунные и некоторые типы стальных водогрейных котлов (например, из стального- листа), рассчитанные на давление до 0,6 МПа (6 кгс/см2) и темпера- гуру нагрева воды до 95—115°С, применяются в индивидуальных ломовых котельных и для мелких систем теплоснабжения, например в сельских поселках.

Стальные водогрейные котлы на давления до 2,2 МПа выпускаются в соответствии с разработанной в 1968—1969 гг ЦКТИ, Дорогобужским котельным заводом к трестом Центроэнергомонтаж унифицированной серией: типа КВ-ГМ — для сжигания газа и мазута и типов KB ТС и КВ-ТК — для сжигания твердого топлива на теплопроизводительность 4,65—210 МВт. Кроме того, продолжают выпускаться котлы старых конструкций типа ПТВМ для сжигания газа и мазута на теплопроизводительность 35, 58 и 116 МВт и типа ЭММ-G0-12 для сжигания пылеугольного топлива на теплопроизводительность 70 МВт.

К наиболее распространенным в настоящее время чугунным водогрейным котлам

Относятся котлы типа К4-1,2 и 3 теплопроизводительностью от 1,16-Ю-1 до 10,4Х ХЮ-1 МВт, а также типа КЧМ-2 и КЧММ-2 теплопроизводительностью от 10,4-Ю-3 до 46,4-10"3 МВт.

Принципиальная схема котельной со стальными водогрейными котлами при двухтрубной тепловой сети показана на рис. 12.6.

В водогрейных котлах 1 в результате сжиіания топлива производится подогрев воды до требуемой для теплоснабжения температуры (например, 150°С). Часть нагретой в котлах воды с помощью рециркуляционных насосов 2 подается в обратную линию перед котлами. Рециркуляция необходима для подогрева воды на входе в стальные котлы до температур выше температур точки росы, значения которых зависят от вида топлива, а также для поддержания постоянного расхода воды через котлы. При температурах воды на входе в стальные котлы ниже температур точки росы происходят конденсация водяных наров из газов, образование отложений и сернистая коррозия поверхностей нагрева, а при снижении расхода воды более чем на 20% — неравномерное распределение воды в греющих трубках котла, приводящее к вскипанию воды и локальным пережогам трубок. Для устранения коррозии минимальная температура воды на входе принимается: при сжигании газа — примерно 70°С, при сжигании мазута — 110°С.

Основная часть нагретой в котлах воды поступает в подающую магистраль теплосети. Для снижения температуры воды в подающей магистрали в соответствии с применяемым качественным методом регулирования тепловой нагрузки производится подмешивание холодной •воды из обратной магистрали по перемычке 4. Количество подмешиваемой воды регулируется клапаном 5 в зависимости от величины тепловой нагрузки (например, по температуре наружного воздуха).

Циркуляция воды в теплосети производится сетевым насосом 6, на всасывание которого с помощью подпиточного насоса 8 подается под - питочная вода после химводоочистки 7.

При использовании мазута в качестве основного или резервного топлива в водоірейньїх котельных иногда дополнительно устанавливают вспомогательные паровые котлы небольшой мощности, вырабатывающие пар для собственных нужд котельной (разогрева мазута, деаэрации питательной воды и др.).

|

1—и L(J tH в

|

|

I |

|

Рис 12 6 Принципиальная схема котельной со стальными водогрейными котлами при двухтрубной тепловой сети 1—котлы, 2 — рециркуляционный насос 3 — ре гулируюіций клапан, 4 — перемычка из обратной линии в подающую; 5 — регулирующий клапан, 6 — сетевой насос, 7 — аппараты химводоочистки, |

В мелких системах теплоснабжения при использовании однотипных стальных или чугунных водогрейных котлов находит применение схема, показанная на рис. 12.7. Особенностью ее является то, что подача воды на отопление и горячее водоснабжение производится раздельно по четырехтрубной системе. Для подогрева воды на горячее водоснабжение применяется теплообменник, греющая вода для которого отбирается из подающей магистрали через регулятор температуры типа

Рис. 12.7. Принципиальная схема котельной с водогрейными котлами при четырехтруб - ной системе теплоснабжения / — котлы; 2 — регулятор температуры;

3 — теплообменник;

4 — перемычка из обратной линии в подающую; 5 — регулирующий клапаи; 6 — сетевой насос; 7 — аппараты химводоочистки; 8 — подпиточ - ный" насос; 9 — регулятор подпитки; 10 — циркуляционный насос

РТ, поддерживающий постоянной температуру подаваемой на горячее водоснабжение воды (60—65°С). При этом расчетная температура подаваемой на отопление воды может составлять от 95—115°С для чугунных котлов до 150—180°С для стальных.

Паровые котельные оборудуются только паровыми котлами и применяются в основном для выработки пара на технологические нужды, а в отдельных случаях при отсутствии водогрейных котлов требуемых типоразмеров и небольших жилищно-коммунальных нагрузках — для выработки горячей воды для систем теплоснабжения.

Паровые котлы также выполняются стальными и чугунными. Стальные паровые котлы выпускаются в настоящее время промышленностью на паропроизводительность 1—75 т/ч и рабочее давление пара 0,9; 1,4; 2,4 и 4 МПа. Одновременно для паро - и теплоснабжения применяются котлы с давлением пара 1,4 МПа. Чугунные паровые котлы имеют меньшую паропроизводительность и рабочее давление пара до 0,17 МПа и применяются для пароснабжения мелких потребителей.

Наиболее распространенными ст ільньіми паровыми котлами являются выпускаемые Бийским котельным заводом котлы типа ДКВР паропроизводительностью 2,5— 35 т/ч и рабочим давлением пара 1,4; 2,4 и 4 МПа, а также выпускаемые Белгородским котельным заводом котлы типа К-50-40/14, К-50-40-І и БКЗ-75-39ФБ для сжигания пылеугольного топлива и типа ГМ-5044/250, ГМ-50-1 и БКЗ-75-ЗЭГМа для сжигания газомазутного топлива на теплопроизводительность 50 и 75 т/ч и рабочее давление пара 1,4 и 4 МПа. Пар низкого давления до 0,17 МПа получают от чугунных котлов типа КЧ -1,12 и 3 при дополнительном оборудовании их паросборниками.

Принципиальная схема котельной со стальными паровыми котлами, отпускающей пар на технологические нужды и горячую воду на теплоснабжение, показана на рис. 12.8.

Вырабатываемый в котлах 1 пар по паропроводам направляется к технологическим потребителям и в пароводяной теплообменник 4 для подогрева воды, циркулирующей в системе теплоснабжения. Конденсат от технологических потребителей и после пароводяного теплообменника поступает в деаэратор 9, для работы которого используется редуцированный пар от котлов. Для восполнения потерь конденсата в деаэратор с помощью подпиточного насоса 12 подается также подпи - точная вода после химводоочистки 11. Из деаэратора вода подается питательным насосом 10 в котлы.

|

|

Циркуляция воды в системе теплоснабжения осуществляется с помощью сетевых насосов 6. Отпуск тепла на теплоснабжение регулируется путем изменения расхода пара с помощью регуляторов 3 в соответствии с требуемым температурным графиком. Подпитка воды в

Рис. 12 8 Принципиальная схема котельной с паровыми котлами, отпускающей пар и горячую во - ДУ

I — котлы; 2 — РОУ, 3 — регулирующий клапан, 4 — пароводяной теплообменник, 5 — конденсатоотводчик, 6 — сетевой насос, 7 — фильтр, 8 — регулятор подпитки, 9 — деаэратор, Ю — питательный насос,

II — аппараты химво - доочистки, 12 — подпиточный насос

Тепловую сеть производится подпиточным насосом 12 после химводо - ючистки 11 на всасывание сетевого насоса

Иароводогрейные котельные, называемые также смешанными, «оборудуюіся указанными выше типами паровых и водогрейных котлов ж ли комбинированными пароводогрейными котлами (например, типа КТК) и предназначаются для выработки пара на технологические нужды и горячей воды для обеспечения нагрузок отопления, вентиляции и горячего водоснабжения.

Мощность и число паровых и водогрейных или пароводогрейных котлов определяются значениями нагрузок по горячей воде и паровой нагрузки с учетом собственных нужд котельной. Схема пароводогрей- ной котельной состоит из двух контуров: 1) для выработки пара и 2) для выработки горячей воды. Контур, вырабатывающий горячую воду для систем теплоснабжения, аналогичен схеме водогрейной ко - іельной (см. рис. 12.6).

Мощность котельных выбирается по расчетной максимальной тепловой нагрузке потребителей. При эгом типоразмеры установленных котлоагрегатов должны быть такими, чтобы при выходе из строя наибольшего по производительности котла оставшиеся котлы обеспечивали максимальный отпуск тепла технологическим потребителям и требуемое для наиболее холодного месяца среднее количество тепла лля нагрузок ЖКС.