Теплонспользующие установки промышленных предприятий

Особенности конструктивного решения ректификационных колонн

Технологическая схема ректификационной колонны зависит от ее назначения и давления в ней, а конструкция — от способа организации контакта фаз. Ректифика*цик>

|

М.-Х, |

|

Л' 1=1 |

|

Хк = |

|

У к = |

|

N £ міУі (■=I |

|

|||

|

|

||

|

|||

|

|||

|

Проводят под давлением, равным атмосферному, выше его или под вакуумом. Избыточное давление применяется в тех случаях, когда разделяемая смесь при атмосферном давлении находится 8 газообразном состоянии. Ректификацию под вакуумом проводят для разделения смесей с высокой температурой кипення.

К конструкции ректификационной колонны предъявляются следующие требования: высокая разделительная способность и

|

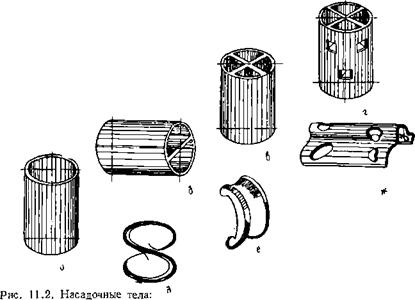

А — кольца Рашига; б — кольца Лассинга; в—кольца о крестообразной перегородкой; г— кольца Палля; 5 —седла Верля: е —седла «Инталокс»; ж — омсгообразныг насадки с отверстиями |

Производительность; надежность и гибкость в работе; низкие эксплуатационные расходы; низкая металлоемкость; простота, технологичность изготовления; малые гидравлические сопротивления.

Современные ректификационные колонны в зависимости от внутреннего устройства разделяются на насадочные и тарельчатые.

Насадочные колонны. Применяются главным образом для разделения высокоагрессивных и вязких смесей при незначительных перепадах давления и малых расходах жидкой смеси. Использование высокоэффективных насадок позволяет разделять смеси, компоненты которых имеют близкие температуры- кипения. Насадочная колонна — это вертикальная емкость, внутренняя полость которой заполнена насадкой в виде твердых тел различной формы: колец, седел, проволочных спиралей и др - (рис, 11.2). Форма насадки — один из существенных факторов, определяющих эффективность работы колонны.

Наиболее распространены кольца Рашига (и их различные модификации), Палля, Ла. ссинга. Диаметр таких колец (25 и

50 мм) равен их высоте. Кольца Рашига внутри пустые, кольца Палля имеют несколько внутренних перегородок, кольца Лассннга — одну перегородку. Такие насадки изготавливают из металла, фарфора, керамики, графита и различных пластиков.

|

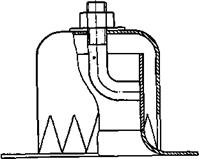

Рис. 11.3. Внутреннее устройство насадочной колонны: 1 — корпус колонны; 2 — насадча; 3 — колосниковая рещетка; 4 — распределительное устройство |

Для насадок. «Инталокс» размером от 6 до 35 мм, напоминающих по форме седло, используют керамику. Насадка из проволочной спирали представляет собой проволоку, свернутую в пружину.

Для насадок. «Инталокс» размером от 6 до 35 мм, напоминающих по форме седло, используют керамику. Насадка из проволочной спирали представляет собой проволоку, свернутую в пружину.

Конструктивные решения внутренних устройств насадочных колонн обусловлены стремлением к равномерному распределению потоков по сечению. С этой целью между слоями насадки размещают перераспределительные тарелки, применяют продольное секционирование по высоте с установкой распределителей жидкости и пара, ограничивают высоту слоя насадки, размещают насадку отдельными слоями, свободное пространство между которыми примерно равно высоте отдельных слоев насадки (рис. 11.3).

При проектировании насадочных колонн следует ограничивать высоту слоя насадки и принимать следующие максимальные соотношения высоты слоя насадки и диаметра колонны: 2,5 3 — кольца Рашига;

5 8—седла «Инталокс»; 5 10 — кольца Палля.

Для увеличения разделительной способности насадочной колонны необходимо ее хорошо теплоизолировать, что также исключит конденсацию пара на внутренней стенке колонны.

Работа насадочной колонны протекает следующим образом. Поднимающийся пар смеси контактирует со стекающей жидкостью и обогащается низкокипящим элементом в результате испарения из жидкости низкокипящего компонента и конденсации из пара высококипящего.

К недостаткам насадочных колонн относятся следующие: невозможность работы с загрязненными жидкостями; неравномерное распределение жидкой смеси по сечению и высоте колонны; необходимость обеспечения высокой степени орошения.

Тарельчатые колонны. Наиболее широко такие колонны применяются для разделения жидких смесей. В этих колоннах поверхность соприкосновения фаз развивается потоками пара, распределяющегося в жидкости в виде пузырьков и пронизывающего (барботирующего) эту жидкость. Поэтому тарельчатые колонны называют также барботажными.

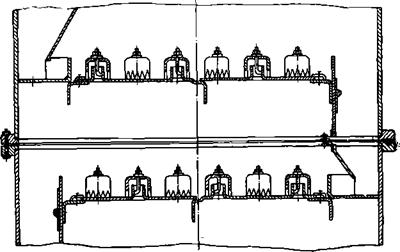

Ступенчатое прохождение пара в барботажных колоннах осуществляется на расположенных внутри колонн переливных или провально-решетчатых тарелках. К переливным относятся колпачковые, ситчатые, жалюзийно-клапанные тарелки. В колпачковых тарелках паровые патрубки закрыты сверху круглыми или прямоугольными колпачками с прорезями на нижних краях для дробления струй пара, барботирующего жидкость, расположенную на тарелке.

Жидкость протекает с тарелки на тарелку через перелнвные трубы. Верхний конец переливной трубы должен быть ниже верхнего конца парового патрубка. В противном случае жидкость может перетекать с тарелки на тарелку через паровой патрубок.

Нижний конец паровой трубы опущен под уровень жидкости, находящейся на тарелке, благодаря чему создается гидрозатвор, предотвращающий прохождение пара через переливные трубы.

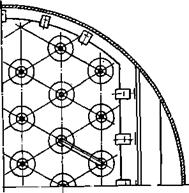

Современные ректификационные колонны оснащаются колпачковыми тарелками типа ТСК-1, ТСК-Р, ТСК-РЦ, ТСК-РБ. Колпачковые тарелки наиболее целесообразно применять при нестабильных нагрузках по газу и жидкости (рис. 11.4).

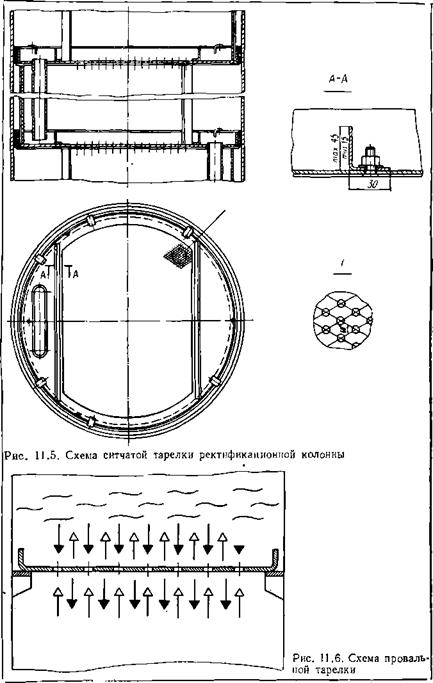

В ситчатых тарелках пар проходит через расположенные на ней отверстия диаметром 3, 4, 5, 8 мм и барботирует слой жидкости, находящейся на тарелке. Жидкость на тарелке поддерживается давлением поднимающегося пара. Высота слоя жидкости на та-релке (15—40 мм) определяется расположением верхних концов переливных труб (рис. 11.5).

Переливные тарелки (колпачковые, жалюзийно-клапанные и ситчатые) работают следующим образом. Жидкость, поступающая на тарелку через переливное устройство вышележащей тарелки, равномерно распределяется по всей плоскости основания тарелки, перетекает к сливной перегородке и далее в сливное устройство. На колпачковых тарелках пары проходят через паровые патрубки и прорези, барботируют через жидкость, образуя вспененный слой. Заданному расходу пара соответствует определенная степень открывания прорезей.

На жалюзийно-клапанных тарелках высота подъема клапанов зависит от расходного пара. До тех. пор пока клапан не будет полностью открыт, скорость паров, образовавшихся в щели между клапаном и основанием тарелки, остается практически постоянной. При неполном открывании положение клапа

нов неустойчиво — по всей длине плоскости тарелки клапаны как бы «дышат», совершая вертикальные колебания. На сетчатых тарелках газы проходят через отверстия, барботируют через жидкость и создают равномерный вспененный слой.

|

|

|

|

|

Рис. 11.4. Колпачковые тарелки ректификационных колонн |

В провальных тарелках отсутствуют переливные трубы, вследствие чего жидкость стекает с нее через те же щели, через которые проходит пар. В зависимости от формы отверстия (круг или щель шириной 3—4 мм) провальные тарелки называют дырчатыми или решетчатыми.

В провальных тарелках отсутствуют переливные трубы, вследствие чего жидкость стекает с нее через те же щели, через которые проходит пар. В зависимости от формы отверстия (круг или щель шириной 3—4 мм) провальные тарелки называют дырчатыми или решетчатыми.

Чтобы повысить производительность и эффективность провальных тарелок, необходимо обеспечить равномерное распределение потоков по сечению колонны. Для этого тарелки с гофрированной поверхностью или с разной толщиной щелей располагают неравномерно по сечению колонны (рис. 11.6),

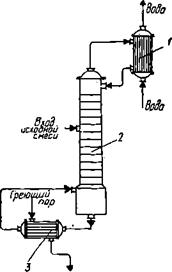

Ректификационная колонна непрерывного действия состоит из двух ступеней: исчерпывающей — исходная смесь взаимодействует в противотоке с паром, начальный состав которого аналогичен составу кубового остатка; укрепляющей — пар, поступающий из нижней ступени, взаимодействует в противотоке с флегмой. В исчерпывающей части колонны жидкость обогащается высококипящими компонентами и обедняется низкоки - пящими. В укрепляющей части пар укрепляется низкокипящим теплоносителем. Границей между двумя ступенями колонны служит питательная тарелка, на которую подаётся исходная смесь, нагретая до температуры кипения. На питательной тарелке она смешивается с флегмой и стекает по тарелкам в куб, обогащаясь высококипящими компонентами.

Из низа колонны часть кубового остатка поступает в кипятильник, обогреваемый водяным паром или другими высококипящими теплоносителями. Из кипятильника образующийся пар смеси поднимается по колонне снизу вверх. Обогащенный низкокипящим компонентом, он поступает в дефлегматор, в котором часть пара конденсируется и в виде флегмы возвращается на верхнюю тарелку укрепляющей части колонны. Остальная часть пара поступает в холодильник-конденсатор и конденсируется.