СУШКА И ОБЕЗВОЖИВАНИЕ

Применение тепловых насосов в процессе сушки заметно возрастает, на рынке появляются многочисленные установки, предназначенные для этих целей. Одна из лучших работ по применению тепловых насосов в сушильных процессах проведена Электротехническим исследовательским центром в Англии. Она продолжается и в настоящее время. В работе,[14] проанализировано состояние сушильной технологии и подсчитано количество воды, удаляемой в промышленных процессах на предприятиях Англии. Эти значения приведены в табл. 7.5, они не включают воду, удаляемую в химической, фармацевтической и пищевой промышленности. Годовое количество испаряемой воды в Англии составляет 20—30 млн. т. Для испарения 30 млн. т требуется энергия 74-Ю6 ГДж. С учетом общего КПД процесса сушки 50% полное потребление энергии на эти процессы составит 148-106 ГДж.

|

Таблица 7.5. Удаление воды путем испарения в промышленности

|

Для этих процессов аммиак имеет слишком высокое давление, что не позволяет использовать его в тепловых насосах. Но давление— не единственный критерий для выбора рабочего тела. Количество тепла, передаваемого хладоагентом, сильно зависит от его скрытой теплоты, значения которой приведены в табл. 7.6.

|

Таблица 7.6. Теоретические характристики хладоагентов при температурных условиях тепловых насосов

Испаритель 50 °С I Конденсатор 110 °С. J Теоретический объемный расход компрессора 28,32 м'/ч. Холодильный эффект получен вычитанием энтальпии хладоагента при температуре хладоагента из энтальпии перегретого пара, входящего в компрессор при температуре испарения. Теплота компрессии — это разность между энтальпией пара после компрессора и до него в предположении изоэнтропического сжатия. |

Удельный объем определяет размеры компрессора. Критическое давление и температура определяют предельные условия, вне которых рабочее тело уже не может быть использовано. Кроме того, важным фактором является растворимость хладоагента в смазочном масле.

Наряду с упомянутыми свойствами следует принимать во внимание также и стоимость, хотя выбор хладоагентов на рынке достаточно велик и конкуренция удерживает цены в разумных пределах. Кроме того, потери хладоагента должны быть минимальными, хотя для больших систем они не составляют значительной доли капитальных или текущих затрат.

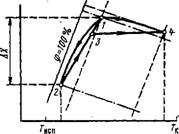

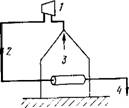

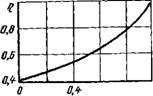

КПД обычной конвективной сушилки (рис. 7.6) зависит от степени рециркуляции воздуха и описывается формулой

Т,= (Г2-Г3) / [(Г2 — 7*з) + (1 — W) (7*а — Г,)Д.

Где 7*1 — температура окружающего воздуха; Т2 — температура воздуха на входе в сушильную камеру; Т3 — температура сбросного воздуха; W—отношение расхода рециркуляционного воздуха к полному расходу.

|

0,8 W |

|

Рис. 7.7. Влияние рециркуляции W на КПД обычной сушилки. |

Типичная зависимость КПД сушилки от W показана на рис.7.7. В обычной сушилке невозможна 100%-ная рециркуляция, так как повышение влажности воздуха быстро ликвидирует его сушильную способность. Однако тепловой насос может быть эффективно

|

|

Рис. 7.6. Обычная сушилка, использующая частичную рециркуляцию.

Применен в сушилках как средство удаления влаги из выбрасываеемого воздуха, так что он может направляться на рециркуляцию в значительно больших количествах. Это было показано также в гл. 5 при описании домашних сушилок.

6

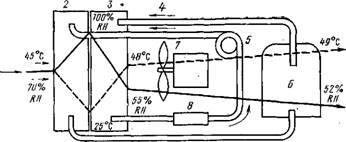

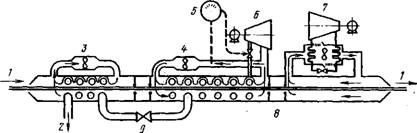

Рис. 7.8. Теплонасосная сушилка.

/ — влажный воздух; 2 — сухой воздух; 3 — конденсатор; 4 — вентилятор; 5 — компрессор; 6 — дроссель; 7 — испаритель; >S — конденсат.

|

І. КГ/КГ

Рис. 7.9. Удаление влаги с помощью теплового насоса. |

Гк, Гкси — температуры конденсации и испарения; d— абсолютная влажность, кг/кг; ф — относительная влажность.

Процесс обезвоживания с помощью теплового насоса (рис. 7.8) можно изобразить на психрометрической диаграмме рис. 7.9. Уходящий воздух, который нужно осушить, проходит через испаритель теплового насоса и охлаждается (процесс 1, 2 на рис. 7.9). В результате охлаждения часть влаги конденсируется и вытекает через дренаж. Рециркулирующий воздух поступает затем

В конденсатор и нагревается за счет использования явной и скрытой теплоты, воспринятой испарителем, и тепла, эквивалентного работе сжатия.

КПД системы подчиняется обычным законам тепловых насосов, КОП зависит от разности температур испарения и конденсации. Снижение разности температур обычно достигается в сушилках с камерой смешения, где при условиях, соответствующих точке 3 рис. 7.9, охлажденный воздух с насыщенным паром смешивается с неохлажденным перед входом в конденсатор.

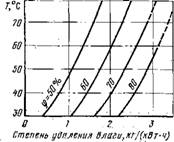

Характеристики тепловых насосов в сушилках зачастую изображают в их зависимости от степени удаления влаги, имеющей

Размерность кг/(кВт-ч). На рис. 7.10 показано влияние повышения температуры и влажности на степень удаления влаги. Она возрастает по мере повышения температуры и влажности. Ниже даны примеры, где степень удаления влаги составляет 2,5 кг/(кВт-ч). Также должны вскоре появиться установки при 3 кг/(кВт-ч).

При сопоставлении различных сушилок со степенью удаления влаги 3 кг/(кВт-ч) оказалось, что для получения равного с теплонасосными сушилками потребления энергии в случае парового нагревания КПД должен быть 58%, а в случае огневого нагрева— 75%. Фактические значения КПД этих сушилок ниже, так что тепловой насос может дать экономию топлива.

Как упоминалось в § 7.3, в сушилках можно применять и обычные системы восстановления тепла. Они могут играть и роль обезвоживающих устройств. Определение оптимальной доли теплона- сосных и обычных систем восстановления тепла можно рекомендовать в качестве полезного упражнения.

|

Рис. 7.10. Зависимость степени удаления влаги в сушилке от относительной влажности и температуры сушильного агента. |

Одним из первых применений теплового насоса для обезвоживания была - работа фирмы: Sulzer [7] — обезвоживание подземных полостей в Германии в 1943 г. Теплота конденсации водяного пара из воздуха использовалась для подогрева входящего свежего воздуха. Другой пример — зерновая сушилка, разработанная в США в 1950 г. [15]. Применение теплового насоса позволило управлять относительной влажностью и температурой воздуха, что важно для многих сушильных устройств. Экспериментальная зерновая сушилка была изготовлена (рис. 7.11) и испытана в различных условиях, что позволило проверить теоретические исследования, проведенные в 1949 г. [16]. Площадь пола зернового бункера Составляла около 1,3 to2. Тепловой насос с электроприводом мощ - костью 570 Вт содержал хладоагент R12. Циркуляция воздуха обеспечивалась центробежным вентилятором мощностью 380 Вт. Водяной охлаждающий контур служил для регулирования темпе^

ратуры сушкй. В исследованиях переменными былг температура воздуха (43—54 °С) и его расход (550—2000 м3/ч). Испытания прекращались при достижении влажности зерна 12%. Оказалось, что потребление энергии (кВт-ч/кг) влаги очень хорошо согласовалось с теоретическими значениями, полученными в исследованиях 1949 г. Минимум затрат соответствовал расходу 800—1000 м3/ч. Затраты энергии 0,28 кВт-ч/кг при 54°С. Эти значения свидетельствуют о высоком значении КОП теплового насоса по сравнению с современными установками. В работе отмечалось, что главный недостаток системы — дополнительные, капиталовложения. Позднее было показано, что эти добавочные капиталовложения, окупаются за несколько месяцев.

Одним из первых применений теплового насоса для сушильных целей в коммерческом масштабе "с тонким регулированием температуры и влажности является сушка древесины. Пионером здесь была фирма Westair, выпускавшая оборудование в течение 10 лет. Около тысячи ее установок работают во всем мире. Типичная установка показана на рис. 7.12. Она работает так, как это было описано ранее, с тем отличием, что воздух обдувает электрооборудование, что улучшает использование тепла и обеспечивает охлаждение мотора вентилятора. Перед возвращением в сушильную камеру воздух нагревается в теплообменнике. На рис. 7.13 показаны общий вид установки и ее основные компоненты.

Установка содержит датчики влажности и' температуры, которые управляют включением холодильника и Нагревателя в зависимости от свойств высушиваемого материала. Периодическая наладка управления в процессе сушки определяется содержанием влаги. В ряде случаев эта наладка оказывается излишней во всем процессе сушки.

Параметры сушки проверяются вращающимся Гигрометром или записываются на термогигрографе. Содержание влаги в древесине

|

|

|

Основные компоненты (б) н тепловой насос «Westair — D200» (в). 5— расширительное устройство; 6 — компрессор; 7—вентилятор с двигателем; 8 — сушиль- |

Контролируется в течение всего процесса на специально заложенном образце. При достижении необходимых значений в течение некоторого времени перед выемкой древесины из камеры ее выдерживает, в условиях равновесия.

Сама камера изготовлена из обычных строительных материалов— древесины, кирпича или бетона. Чтобы она была возможно лучше изолирована и уплотнена для предотвращения утечек воздуха. Пол и другие внутренние поверхности должны быть водостойкими во избежание накопления влаги. Это легко достигается битумными покрытиями, а для стен и потолка — досками с пластмассовым покрытием.

В дополнение к вентилятору, входящему в установку «Westair», необходимо установить вентилятор для циркуляции воздуха внутри камеры.

Производительность сушильной установки определяется схемой и конструкцией камеры. Потребитель сообщает следующие данные: 1) сорт высушиваемой древесины; 2) начальную и конечную влажность; 3) количество высушиваемой древесины за неделю или месяц; 4) размеры досок.

Основываясь на этой информации, фирма-производитель советует, как сконструировать камеру, и рекомендует подходящую модель из своих установок.

Конечно оценить затраты без детальной проработки трудно, так как они зависят от многих факторов. Для комплектной установки выпуска 1974 г. средние капиталовложения, распределенные на первые 5 лет, оценены около 7 ф. ст./м3 высушенной древесины. Текущие затраты также зависят от многих изменяющихся факторов. При средней стоимости электроэнергии за упомянутый 5-летний период они составили 2,5 ф. ст./м3.

Можно ожидать существенно большего ресурса установок «Westair». Дольше всего работающая установка в Норвегии давно преодолела 10-летний рубеж без капитального ремонта при обычном обслуживании.

Другим применением, реализованным в более позднее время, является сушка керамики. В качестве типичного примера можно привести установку на фабрике Portacel в Кенте, выпускающую керамические фильтры для очистки воды. Здесь требуется тщательный контроль за технологическим процессом, и теплонаеосная система позволила повысить качество продукции и производительность.

Керамические элементы нарезаются из сплошной цилиндрической трубы, получаемой экструзией, при длине отрезков 125 и 250 мм. Эти элементы подсушивают перед обжигом в строго определенных условиях. После полной сборки и испытания в воде требуется повторная сушка. Установку «Westair» применяют для сушки фильтров перед обжигом и после испытаний.

Раньше сушка перед обжигом проводилась в камере длиной 15, шириной 6 и высотой 2,5 м. Горячий воздух поступал от газового нагревателя тепловой мощностью 545 МДж/ч. Сушка дневной продукции — 2000 деталей обычно занимала 72 ч и представляла узкое место в производстве. Новая сушильная камера имеет размеры 9X4X2,5 м. У нее бетонный пол и стены из легких блоков. Изнутри стены покрыты теплоизоляцией из стекловолокна толщиной 75 мм. Ограждение, стойкое к воздействию пара, выполнено из судовой фанеры, крашенной алюминиевой краской. В камере поддерживается температура 49 °С, и дневной выпуск — 2000 деталей проходит сушку за 24 ч. При сушке более длинных фильтров (250 мм) за сушильный цикл удаляется около 900 кг воды. Испытания показали, что при необходимости время сушки можно снизить до 15 ч.

Размеры камеры несколько превышают необходимые, часть ее отделена щитом. Она оборудована двумя установками «Westair» с мощностью компрессора 8,5 кВт и электронагревателем на 9 кВт для повышения температуры сразу после включения. Кроме упомянутых потребителей энергии имеется только электромотор потолочного вентилятора, обеспечивающего рециркуляцию воздуха.

Для выпуска 3000 деталей в день фирма планирует удалить временный щит в камере и смонтировать третью установку. Помимо снижения втрое — с 72 до 24 ч времени сушки новая схема дает более равномерное содержание влаги. При старой системе температура существенно изменялась, от чего влага распределялась неравномерно и часть деталей при обжиге разрушалась. Новая система исключила вариации температуры и снизила потери от брака.

После испытания в воде керамические детали сушат при более низкой температуре — 32 °С, чтобы не нарушать адгезию покрытия. Раньше этот процесс проводился в камере, нагреваемой газовым подогревателем на 29 кВт плюс третья часть мощности нефтяного подогревателя на 73 кВт, который включали при повышении выпуска продукции. Теперь сушку производят в новой камере, оборудованной такой же установкой «Westair».

Стоимость энергии, потребляемой обоими сушильными процессами при газовом и нефтяном подогреве, около 6500 ф. ст./ год. Эти затраты снижаются примерно до 3000 ф. ст./год при применении новой электрической теплонасосной сушки. При стоимости установки около 10 000 ф. ст./ год, годовая экономия 3500 ф. ст. обеспечивает срок окупаемости менее 3 лет. Для фирмы не менее важны улучшение технологического ритма и простота увеличения мощности сушилки при планируемом увеличении выпуска продукции. Снижение времени сушки устранило узкое место в производстве. Повышение равномерности распределения влаги повысило качество продукции и снизило брак. Кроме того, такой метод обезвоживания автоматически снабжает дистиллированной водой другие технологические процессы производства, что дает фирме экономию 100—500 ф. ст./год.

Решение фирмы применить описанную электрическую сушку привело к повышению эффективности использования производственных помещений, рабочей силы, энергии и материалов, иначе говоря, всех ресурсов, используемых в технологии.

Выше приведены только два примера применения тепловых насосов для обезвоживания и сушки. Число примеров можно продолжить: сюда относятся пищевая и фармацевтическая промышленность, а также производство керамики и кирпича. Тепловые насосы

с целью осушения начали применять и на электростанциях. Для поддержания обмотки генераторов в сухом состоянии, когда генератор не работает, ранее применялась циркуляция окружающего воздуха, нагретого в электрокалорифере. Теперь для этой цели используют небольшой тепловой насос с существенной экономией энергии. Применение теплового насоса для сушки бумажной ленты на установке стоимостью 1500 ф. ст./год дает около 4500 ф. ст. годовой экономии. Исследуется возможность одновременного использования воздушных компрессоров и для охлаждения, и для сушки. Разрабатываются методы повышения температуры конденсации

Выше 100 °С, что расширяет сферу приложения тепловых насосов.

Для сушки помимо обычных хладоагентов, характерных для холодильных установок, применяют и необычные; недавно во Франции [17] предложен парокомпрессион - ный цикл на воде, его схема показана на рис. 7.14. Водяной пар при атмосферном давлении отсасывается над влажным продуктом и сжимается в компрессоре. Он конденсируется при 0,5 МПа (150 °С) в теплообменнике, подогревающем воздух, подаваемый в сушилку. Если пар недостаточно чист, рекомендуется применять замкнутый контур на водяном паре с дополнительным теплообменником. Утверждается, что эффективность процесса составляет 1000 кДж/кг испаряемой влаги [3,6 кг/(кВт-ч)]. В другой схеме (рис. 7.15) контур с перегретым паром дополняется обычным тепловым насосом на фреоне, при этом эффективность достигает 750 кДж/кг [4,8 кг/(кВт-ч)]. Эта схема применена для непрерывного процесса в туннельной сушилке, тогда как другие описанные выше схемы относятся к камерным сушилкам.

Недавно в Новой Зеландии проведена работа, направленная на снижение капиталовложений в описанные выше сушилки большой мощности с учетом ограничения температуры, налагаемого применением существующих хладоагентов [18]. В качестве решения проблемы рекомендована рекомпрессия пара. Здесь следует отметить, что максимальная температура хладоагента в расчетах новозеландских авторов — около 50 °С. Однако при использовании таких хладоагентов, как R144, допустима температура конденсации около 120 °С (§ 7.4). Ограничением служит снижение КОП теплового насоса при нагреве окружающего воздуха до высоких температур, приводящее к неэкономичности установки. Сушка некоторых сортов леса требует температур, превышающих возможности существующих сушилок, и здесь можно применить рекомпрессию пара — сжатие паров, удаляемых из высушиваемого материала, и их использование для подогрева.

|

Рис. 7.14. Сушка паром высокого давления. |

|

/ — компрессор; 2 — сжатый пар; ,1 — пар при атмосферном давлении; 4 — вода. |

Высокотемпературная сушка при атмосферном давлении дает пары с температурой конденсации 100 °С, но если требует програм

ма, температура пара может быть и выше. При сжатии этого пара повышается и температура сушки. При достаточно большой степени сжатия температура конденсации превышает температуру сухого термометра, и тогда устанавливается необходимая для теплообмена и подачи тепла в сушилку разность температур.

При использовании этого метода для снижения потребления энергии в сушилках для леса необходимы некоторые изменения по сравнению с сушкой керамики. Присутствие воздуха в паре при паровом подогреве снижает эффективность теплообмена и повышает затраты энергии на сжатие. Поэтому важно, чтобы атмосфера

|

Рис. 7.15. Конвективная сушилка с контуром перегретого пара и обычным тепловым насосом. ' — продукция; 2 — холодная вода; 3 — поток воздуха; 4 — водяной пар атмосферного давления; 5— манометр; 6 — компрессор водяного пара; 7 — фреоновый компрессор; 8—конденсация пара при 0,5 МПа, 148 °С; 9 — вода при 108 °С, 0,5 МПа. |

Внутри сушилки содержала только пар, т. е. чтобы сушилка работала на перегретом паре. Для поддержания пара перегретым при атмосферном давлении компрессор должен засасывать только пары, удаляемые из высушиваемого леса, и подавать их в паровой нагреватель. Управление компрессором строится с учетом параметров пара на выходе из сушилки и давлении внутри нее с регулированием потока испаряемой влаги через компрессор. Не нужно сбрасывать избыточную влагу в атмосферу, так как вся испарившаяся влага удаляется компрессором и конденсируется в паровом нагревателе. Побочным продуктом процесса рекомпрессии пара является большое количество горячей воды при температуре до 100 °С, которую можно использовать, в частности, как питательную воду для котла.

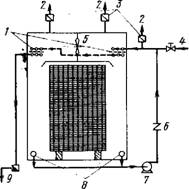

Общая схема сушилки для леса с рекомпрессией пара приведена на рис. 7.16; она состоит только из уплотненной камеры с вентилятором для циркуляции газов и парового подогревателя. Важность уплотнения камеры трудно переоценить. При сушке перегретым паром имеется тенденция к некоторому повышению давления пара внутри камеры, что способствует утечке пара в атмосферу. Любая потеря пара снижает энергию, восстанавливаемую при рекомпрессии, поэтому устранению таких утечек следует уделять особое внимание. Следует устранять также и любую конденсацию внутри сушилки, так как и она уменьшает количество

пара, поступающего на рекомпрессню. Сушилка должна иметь достаточную теплоизоляцию, так как температура внутренней стенки превышает 100 °С.

Отсос пара компрессором производится из нижней части камеры, что позволяет сжимать менее перегретый пар и понижает расход энергии на сжатие. Дополнительным преимуществом такого размещения является также снижение расхода воздуха через компрессор. Воздух накапливается в верхней части камеры и выбрасывается через специальные каналы. Давление сжатого пара приближается к давлению обычных пароснабжающих установок.

|

|

Для рекомпрессии нужно тщательно подобрать компрессор. В отличие от большинства других случаев охлаждение компрессора здесь не требуется. На выходе из компрессора достигается высокая температура (до 415 °С), что предъявляет к конструкции компрессора особые требования. Следует предусмотреть регулиро-

Рис. 7.16. Схема рекомпрессии пара в сушилке для дерева.

1—трубки с паровым подогревом; 2 —воздух; 3 — улавливатель; 4— водяной пар; 5 — вентиля - тор; в — предохранительный клапан; 7— компрессор; 8 — вход в компрессор; 9 — конденсат.

Вание компрессора, чтобы при снижении нагрузки уменьшался и расход пара, но давление на выходе поддерживалось постоянным. Для лесосушильных установок оказались подходящими компрессоры, созданные для выпарных аппаратов химической технологии, где рекомпрессия практически используется для теплоснабжения непрерывно работающих аппаратов. Иногда для сжатия пара используют струйные эжекторы на паре высокого давления. Преимуществом такой рекомпрессии пара является снижение эксплуатационных затрат и исключение использования дорогой электроэнергии. Недостаток такой системы в низком механическом КПД парового эжектора и трудности регулирования системы при изменении режима работы [14].

Имеются примеры успешного применения перегретого пара для сушки леса при температуре 130 °С, так что при рекомпрессии следует предусмотреть получение перегретого пара.

Новозеландское исследование показало, что экономия энергии при сушке леса доходит до 65% расходуемой в обычной сушилке. Это относится к установке с компрессором около 500 кВт, значительно более мощным, чем современные компрессоры сушильных

тепловых насосов замкнутого цикла на фреонах. ЯредйолаГаётся, что экономию энергии можно еще повысить в таких сушильных процессах, где степень осушки не очень велика.

Аналогичные преимущества имеет паровая компрессия при производстве бумаги.

|

8 |