Холодные трещины в сварных соединениях

ПРИРОДА И МЕХАНИЗМ ХОЛОДНЫХ ТРЕЩИН

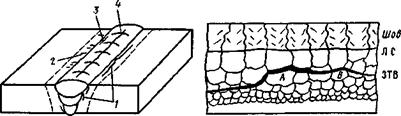

Холодные трещины (XT) — локальное хрупкое межкристалли - ческое разрушение металла сварных соединений — представляют собой частый сварочный дефект в соединениях углеродистых и легированных сталей, если при сварке они претерпевают частичную или полную закалку) Трещины образуются после окончания сварки в процессе охлаждения ниже температуры 420...370 К или в течение последующих суток. Они могут возникать во всех зонах сварного соединения и располагаться параллельно или перпендикулярно оси шва (рис. 13.25). Место образования и направление трещин зависит от состава шва и основного металла, соотношения компонент сварочных напряжений и некоторых других обстоятельств. (Наиболее часты продольные XT в ОШЗ. Образование XT начинается с возникновения их очагов на границах аустенитных зерен на участке ОШЗ, примыкающем к линии сплавления (рис. 13.26). Протяженность очагов трещин

|

|

|

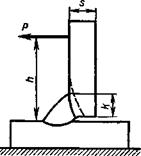

Рис 13 25. Виды холодных трещин в сварных соединениях легированных сталей / — «откол», 2 — «частокол», 3 — «отрыв» по 3C, 4 — продольные в шве |

|

Рис 13 26 Межкристаллическин характер разрушения иа участке очага холодной трещины (Л) и смешанный на участке ее развития (В) в ОШЗ |

составляет не более двух-трех диаметров аустенитных зерен. При этом разрушение не сопровождается заметной пластической деформацией и наблюдается как практически хрупкое. Дальнейшее развитие очага в холодную микро - и макротрещину может носить смешанный характер, т. е. проходить как по границам, так и по телу зерен. Развитие трещин, особенно по телу зерен, сопровождается заметной пластической деформацией. Излом XT светлый без следов окисления: блестящий крупнокристаллический в зоне очага и матовый мелкозернистый в зоне развития трещины.

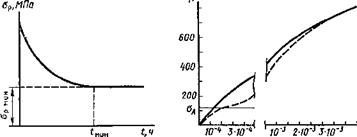

Холодные трещины — один из случаев замедленного разрушения «свежезакаленной» стали. Закономерности замедленного разрушения следующие: 1) разрушение носит межкристалличе - ский характер; 2) разрушение происходит через некоторый инкубационный период после приложения нагрузки при условии деформирования с малыми скоростями (fe ^ 10-4 с ) или действия постоянного усилия; 3) сопротивляемость замедленному разрушению значительно меньше кратковременной прочности и зависит от времени действия нагрузки (рис. 13.27); 4) сопротивляемость замедленному разрушению стремится к некоторому минимальному значению (opmin), которое соответствует периоду времени 10...20 ч после окончания термического воздействия и приложения минимальной разрушающей нагрузки; затем сопротивляемость разрушению возрастает в течение от 1 сут до 10 сут в результате так называемого процесса «отдыха»; 5) склонность к замедленному разрушению полностью подавляется при охлаждении ниже 200 К, восстанавливаясь при последующем нагреве до нормальной температуры, заметно ослабляется при нагреве до 370...420 К и полностью исчезает при нагреве до 470...570 К.

Зарождение очага замедленного разрушения свежезакаленной стали связывают с микропластической деформацией (МИД) в приграничных зонах зерен. Наличие в структуре такой стали

|

|

|

б„МПа |

|

є |

|

Рис. 13 27. Зависимость сопротивляемости замедленному разрушению стр от времени t действия нагрузки |

|

Рис 13 28 Характер деформирования свежезакаленной стали (штриховая линия непосредственно после закалки, сплошная после закалки и «отдыха») |

незакрепленных, способных к скольжению дислокаций при действии сравнительно невысоких напряжений обусловливает МПД. Особенно высока плотность дислокаций в свежезакаленном мартенсите. Значение МПД лежит в диапазоне 10~6...10_4 и проявляется прн напряжениях выше предела неупругости или микроскопического предела текучести оа (рис. 13.28). Процесс МПД — термически активируемый, т. е. его скорость зависит от температуры и значения приложенных напряжений. После «отдыха» способность закаленной стали к МПД исчезает. Конечные высокая твердость и предел текучести закаленной стали — результат старения, при котором происходит закрепление дислокаций атомами углерода. Особенности развития МПД достаточно хорошо объясняют приведенные выше закономерности замедленного разрушения.

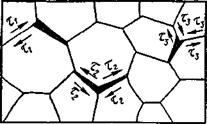

.Механизм межкристаллического разрушения діри образовании очагов замедленного" разрушения может быть объяснен тем, что максимальные плотность дислокаций и интенсивность МПД приходятся на приграничные зоны зерен. Это обусловлено тем, что мартенситное превращение начинается в центральных частях зерен в верхней части температурного интервала превращения, а заканчивается в приграничных зонах в нижней части этого интервала. Кроме того, при образовании пластинчатого мартенсита его иглы при выходе на границы зерен вызывают в зонах, примыкающих к ним, появление высоких плотности дислокаций и уровня микронапряжений. При длительном нагружении по границам зерен развивается локальная МПД, в результате чего реализуется межкристаллическое разрушение по схеме Зинера — Стро, предполагающей относительное проскальзывание и поворот Зерен по границам (рис. 13.29).

Основные факторы, обусловливающие образование холодных трещин, следующие:

1) структурное состояние металла сварного соединения SA, характеризуемое наличием составляющих мартенситного и бейнитного типа и размером действительного аустенитного зерна ch;

2) концентрация диффузионного водорода в зоне зарождения трещины Нд;

|

Рис 13 29. Схема образования трещин Ъри проскальзывании по границам зерен |

3) уровень растягивающх сварочных напряжений I рода Осв-

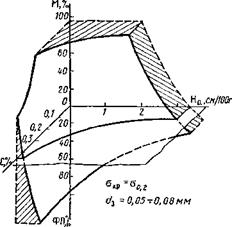

Критическое структурно-водородное и напряженное состояния в ОШЗ, обусловливающее образование XT, описывается ниже приведенными соотношениями. Они получены статистической обработкой результатов испытаний на замедленное разрушение образцов основного металла в струк

турно-водородном состоянии ОШЗ с помощью программы регрессионного анализа с применением ЭВМ. В качестве функции отклика выбирались критические значения факторов трегцино - образования: количественный состав структуры (S„p), концентрации диффузионного водорода Ндкр и уровня средних разрушающих напряжений ОкР:

SKp = 714,754 + 37,467Нд(т' - 231,0060 + 37,09343* + + 14,943Нд + 1900,2404, - 54,444НД43 + 27,941(*)2 -

— 313,425Со' — 197,069НД — 324,147* — 1161,793* —

- 527,92С2 - 42,65СНД + 299,6541; R = 0,997; 5S = 4,4; (13.8) Ндкр = 6,017 + 2,545*ст' + 0,002S«o' - 0,581С* + 0,191 (о')2 -

- 14,099* + 3,53*2 - 0,0145д - 2,61а' - 7,1640+20,8890* + + 0,023Sa* + 0,009CSa + 1,822С2; R = 0,999; SH = 0,034;

(13.9)

а', = 2,753 - 0,51Нд* + 0,307СНД + 0,017НІ - 4,1860-

— 0,005S„ - 4,457* + 10,2130* - 0,54НД + 0,005CSfl + + 0,005S«* + 1,021 С2 + 0,05841; R=0,998; S0= 0,024, (13.10)

где С — содержание углерода, %; Sa — действительное содержание структурных составляющих, % ( + 5Д—мартенсит, остальное бейнит, — SA — ферритоперлит, остальное бейнит); 43 — диаметр действительного аустенитного зерна, мм; Нд — действительная концентрация диффузионного водорода, см3/1(Ю г (определена хроматографическим методом); а' — относительный уровень нормальных сварочных напряжений в анализируемом слое (а' = Осв/аодошз); R — коэффициент корреляции; S — стандартные ошибки.

Регрессионные уравнения действительны для сталей, химический состав которых изменяется в следующих пределах: 0,08...0,45% С, 0,30... 1,40 % Si, 0,30...2,0%Мп, до 2,00%Сг, до 4,00%Ni, до 0,60%Мо, до 0,20V, GKB > 0,45. Уравнения SKp, Ндкр и ОкР представляют собой семейство поверхностей в координатах S, Нд, С при постоянных значениях аСв/ао,20шз и 43 (рис. 13.30). Пространству ниже этих поверхностей с определенной вероятностью соответствует отсутствие XT в ОШЗ сварного соединения, выше — их образование.

Для оценки стойкости сварных соединений против образования XT в ОШЗ необходимо действительную структуру (либо максимальную концентрацию диффузионного водорода или максимальное значение нормальной компоненты сварочных напряжений) сопоставить с критической [формула (13.8)]. При этом для указанного анализа необходимо иметь количественные данные обо всех основных факторах, обусловливающих образование XT. Например, при сопоставлении структур требуется учитывать концентрацию диффузионного водорода и значения сварочных напряжений. Количественная оценка структуры ОШЗ

может быть получена опытным путем или приближенно расчетом (13.3)

|

Рис 13 30 Критические сочетания факторов, обусловливающих потенциальную склонность сталей к образованию холодных трещин при сварке |

...(134). Определение концентрации Нд в ОШЗ — сложная задача, решить которую в настоящее время можно только путем расчета в связи с большими градиентами распределения водорода по ширине ОШЗ.

Различают следующие формы существования водорода в зависимости от его состояния, положения и подвижности в металле:

1) атомарный (или ионизированный) — растворенный в кристаллической решетке до предела растворимости (равновесный), растворенный сверх предела растворимости (неравновесный), связанный с дефектами решетки (скопившийся в суб - микроскопических «ловушках»);

2) молекулярный — скопившийся в микро - и макропорах («коллекторах»);

3) диффууионно-подвижный (Нд — способный к диффузионному перемещению в решетке при появлении градиентов концентраций, температур, напряжений, растворимости (в случае разнородных металлов); к этой форме относится атомарный водород, растворенный в решетке;

4) закрепленный — не способный к диффузии в металле при данных условиях; к этой форме может относиться атомарный водород в ловушках и молекулярный в коллекторах.

Все формы водорода находятся в термодинамическом равновесии, зависящем от температуры. При повышении температуры свыше определенного уровня начинается з&метный переход одних его форм в другие: растворимый неравновесный — в равновесный, связанный в ловушках — в растворимый, молекулярный — в атомарный.

Поскольку всегда на поверхности ограниченного тела существует градиент концентрации водорода, происходит непрерывный выход Нд в атмосферу. Через определенный промежуток времени практически весь водород должен десорбироваться из металла, учитывая переход от одной формы существования водорода к другой. При нормальной температуре относительно быстро десорбируется из металла основная часть Нл, причем переход закрепленного водорода в Нд развивается чрезвычайно

медленно, т. е. закрепленный водород остается в металле практически неограниченное время. В сумме концентрации закрепленного водорода и неуспевшего выделиться к данному моменту Нд составляют концентрацию остаточного водорода Н0.

Распределение Нд по объему сварного соединения и его концентрацию в любой заданной точке определяют экспериментальнорасчетным способом. Способ состоит в экспериментальном определении исходной концентрации диффузионного водорода в металле шва НШ(оь установлении зависимости коэффициента диффузии водорода £)„ от температуры для шва, ЗТВ и основного металла и параметров перехода остаточного (металлургического) водорода Н0 в основном металле в Нд и обратно при сварочном нагреве и охлаждении. Расчетная часть заключается в решении тепловой задачи для заданных типа сварного соединения, режима сварки и решения диффузионной задачи. Последняя для сварки однородных материалов представляет численное решение дифференциального уравнения второго закона Фика, описывающего неизотермическую диффузию водорода с учетом термодиффузионных потоков в двумерной системе координат:

не _ д dt ~~ ду

|

|

где С — концентрация Нд, см3/100 г; t— время, с; £)н — эффективный коэффициент диффузии водорода, зависящий от температуры, см2/с; % — термоградиентный коэффициент, см2/(100 г-К); у, z — координаты, см.

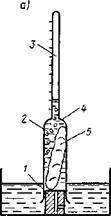

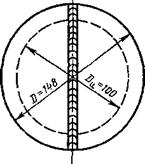

Одно из главных начальных условий для решения (13.11) — учет достоверного значения Нш(0). Для определения Нш(0) в сварочной практике применяют ряд методов: «карандашную»

спиртовую или глицериновую пробы, вакуумный (методы ЛПИ и МИС) и хроматографический (метод ИЭС). Наиболее простая «карандашная» проба заключается в наплавке в медную охлаждаемую водой изложницу образца размером 8X12X70 мм, немедленной закалке в воду и помещении его в специальную пробирку (эвдиометр) со спиртом (или глицерином, подогретым до

310.. .340 К) (рис. 13.31). Весь выделившийся в эвдиометре Нд принимают за НШ(0). Полное время выделения Нд составляет 5 сут. Наиболее точный хроматографический метод предусматривает наплавку валика на поверхность пластинчатого образца 8X7,5X25 мм, его немедленную закалку и помещение в герметичную камеру. По мере выделения водорода через камеру периодически пропускаются газ-носитель (аргон), смесь которого с водородом анализируют хроматографом. Камеру устанавливают в печь с температурой 420 К, при которой существенно ускоряется выход Нд, но еще не происходит перехода остаточ

|

|

|

Рис. 13.31. Карандашная проба для оценки Нш(0) (а) — (/ — пробка, 2 — спирт, 3 — выделившийся водород, 4 — эвдиометр, 5 — образец) и кинетика выделения НА из образца (б) |

|

|

ного водорода в Нд. В результате подогрева образца время испытания сокращается с 5 сут до 2 ч. Значения НШ(о>, полученные хроматографическим методом, примерно в 2 раза превышают полученные карандашной спиртовой пробой. Расчет диффузионного перераспределения Нд выполняют относительно принятого НШ(о), определенного тем или иным методом.

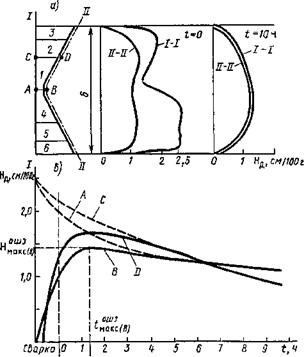

Решение тепловой и диффузионной задачи выполняют численным методом с помощью ЭВМ. Результаты расчета распределения Нд для стыкового многослойного соединения с Х-об - разной разделкой приведены на рис. 13.32. Основные зависимости насыщения сварных соединений водородом следующие:

1) насыщение различных зон соединения водородом можно охарактеризовать двумя параметрами — значением максимальной концентрации Нд тах и временем достижения этой или заданной концентрации t maxi

2) для заданных составов шва и основного металла, толщины металла и типа разделки параметры вида Нд1Г, аХ в основном определяются Нш(о), а параметры вида £тах — тепловым режимом сварки. Так, H^fx = (0,3...0,6)Нш(о); изменяется в пределах от нуля до нескольких десятков часов после сварки.

Сварочные напряжения могут быть определены экспериментальным или расчетным путем. Экспериментальный метод позволяет оценить средние значения напряжений в шве и ЗТВ на сравнительно большой базе. Однако найти распределение напряжений в ОШЗ, где градиент их изменения весьма велик, экспериментальным методом нельзя. В принципе такое распределение может быть найдено расчетным путем (рассматривается в курсе сварочных деформаций и напряжений), однако расчет свароч-

|

Рис 13 32 Распределение Нд по различным сечениям многослойного стыкового X образного соединения (а) и в различные моменты времени (б) (/—6 номера слоев) |

ных напряжений очень сложен и практически возможен только для ряда частных случаев

Для случая сварки жестко заделанных по концам элементов поперечные сварочные напряжения, вызванные усадкой шва, могут быть ориентировочно определены по приведенному ниже выражению, описывающему их распределение в ОШЗ по толщине листа (по оси OZ).

(г) Е 1 6 f л a q и

~ 2b3 (1 + 4ег/б2) бДЛ су нб Є,1°ш _

- е/226зтв) {1 +т1£Д2Аз.10>)п ’ (13 12)

ГДе Д—модуль упругости, МПа; Ь3 — длина свариваемых элементов от центра шва до заделки, см; е—эксцентриситет (расстояние от центра тяжести сечения шва до середины свариваемого листа по вертикальной оси Oz), см; z — расстояние от расчетной точки до середины листа по вертикальной оси Oz, см (вверх от середины листа z не меньше нуля, вниз — больше нуля); б — толщина листа, см; бш—высота шва, см; q — эффективная мощность источника теплоты, Дж/с, v — скорость сварки, см/с; а—термический коэффициент, 1/К; су—-объемная теплоемкость, Дж/(см3*К); ец и є/2 — фазовая деформация шва и ЗТВ, %; Ьш и бзтв—ширина шва и ЗТВ, см; A, m и п — экспериментальные коэффициенты (приняты соответственно равными 1,0; 0,086, 0,37).

СПОСОБЫ ОЦЕНКИ СКЛОННОСТИ МЕТАЛЛА

СВАРНЫХ СОЕДИНЕНИЙ К ХОЛОДНЫМ ТРЕЩИНАМ

Способы оценки склонности к трещинам подразделяют на:

1) косвенные и прямые (по характеру процедуры оценки);

2) качественные и количественные (по характеру критерия оценки);

3) сравнительные и абсолютные (по характеру использования критериев оценки).

Косвенные способы позволяют оценивать склонность к трещинам расчетным путем по химическому составу стали без испытания сварных соединений. Один из таких способов — оценка потенциальной склонности стали по значению эквивалента углерода Сэкв [см. (13 5)]. Значение Сэкв характеризует прокаливае - мость стали, т. е. пропорционально ее критическим скоростям охлаждения, обусловливающим закалку ш„2 и шмі. При заданном термическом цикле чем больше Сэкв, тем больше содержание закалочных составляющих в структуре в ЗТВ. Однако Сэкв не учитывав их свойств, например, тетрагональности и твердости мартенсита, которые определяются содержанием углерода. Следовательно, учитывая (13 5), Сзкв можно использовать в качестве сравнительного количественного показателя потенциальной склонности различных марок стали к образованию трещин при условии, что содержания С и концентрации Нд в них равны. По данным практики, при Сэкв>0,45% стали часто становятся потенциально склонными к образованию трещин.

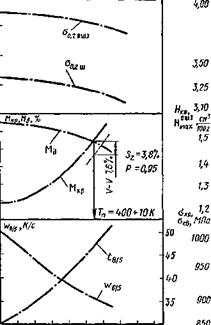

Более совершенен расчет стойкости сварных соединений против образования XT, основанный на сопоставлении действительного структурно-водородного и напряженного состояния с критическим. Такой расчет на ЭВМ по программе, включающей решение тепловой задачи, расчет структуры, распределения диффузионного водорода, сварочных напряжений выполняется в соответствии с зависимостями (13 2)...(13.4), (13.11), (13.12). Программа позволяет оценить выбранные материалы, конструктивный и технологический варианты изготовления сварных узлов. С помощью программы могут быть составлены технологические карты свариваемости, наглядно иллюстрирующие развитие физических процессов, ответственных за образование трещин, в зависимости от температуры подогрева ТП. Карты позволяют определить необходимую температуру подогрева и допустимое

|

Ншч?/ Нщ ' у/ Т„=350*ЮК |

Т“ =000+10 к |

|

без повогреВа ■------ ^ у ОШЗ Нк„ ? -______ ' ------ ---- |

й |

|

7 В |

|

5 U |

|

800 750 т 050 SO 80 10 00 50 |

|

|

|

|

290 550350 570 3W W S50 Ш W Гп, К “"“ISO 530 350370 390 010 050 W 090 Г„,/(

Рис 13 33 Технологическая карта свариваемости (холодные трещины в стали типа 18Х2Н4МА (С = 0,11%) толщиной 40 мм применительно к пробе СЭВ 19ХТ (Вз = 50 мм) Автоматическая сварка под флюсом, q/v = 45 818 Дж/см, шов Св ОЗХГНЗМД, Нш (0| = 4, 3,4 и 3,05 см3/100 г

содержание водорода в шве, предотвращающие трещины (рис. 13.33).

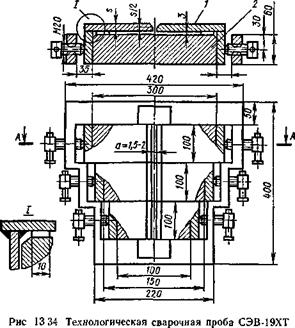

Наиболее труден при составлении программы расчет сварочных напряжений. Существующие программы (например, «МВТУ-ЛТП2-Трещиностойкость») разработаны применительно к стыковым сварным соединениям жестко заделанных элементов типа стандартной технологической пробы СЭВ-19ХТ (рассмотрена ниже) с использованием (13 12).

Прямые способы оценки склонности сталей к XT включают сварочные технологические пробы и специализированные механические испытания сварных соединений. Пробы представляют собой сварные образцы, конструкция и технология сварки которых вызывают интенсивное развитие одного или нескольких основных факторов, обусловливающих образование трещин. По назначению пробы разделяют на лабораторные и отраслевые. Лабораторные пробы дают сравнительную оценку материа-

|

|

лов безотносительно к их применению для изготовления какого-либо вида сварных конструкций Пробы отраслевого назначения оценивают материалы в условиях, максимально приближенных к конструктивным, технологическим и климатическим условиям изготовления сварных конструкций определенного вида. С их помощью окончательно выбирают материалы и технологию, обеспечивающие отсутствие трещин при изготовлении конструкций.

Одна из наиболее эффективных лабораторных проб — стандартная проба СЭВ-19ХТ по ГОСТ 26388—84 (рис. 13.34). Испытанию подвергают набор из трех плоских прямоугольных стыковых образцов /, различающихся длиной свариваемых элементов (2Ь = 100, 2&2 = 150, 2&з == 300 мм) Перед сваркой образцы закрепляют в жестком зажимном приспособлении 2. Весь набор образцов сваривают одновременно за один проход на стандартных режимах для каждого способа сварки и толщины стали. После сварки образцы выдерживают в закрепленном состоянии в течение 20 ч. В результате усадки сварного шва в соединениях развиваются поперечные сварочные напряжения, обратно пропорциональные длине образцов. Ориентировочно их значение может быть определено по формуле (13.12). При длительном действии этих напряжений возможно замедленное разрушение металла ОШЗ, которое проявляется в виде образова-

ния XT. Трещины выявляют визуальным осмотром, а также травлением поверхности и корня шва, а также прилегающей к нему ЗТВ 5%-ным водным раствором азотной кислоты. После просушки образцы разрушают. Протравленные части излома, выявляемые визуальным осмотром с помощью лупы трехкратного увеличения, принимают за образовавшиеся при испытании XT. За показатель склонности металла сварных соединений к образованию XT принимают максимальную длину свариваемых элементов, в которых образуются трещины (2Ькр), а в качестве дополнительного количественного показателя — процентное отношение суммарной длины трещины U к длине шва 100, %)

или минимальную температуру подогрева, при которой уже не образуются XT Тп ІТ11П*

Одна из проб отраслевого назначения — проба ВНИИТС. Проба представляет собой натурный образец, воспроизводящий многослойное стыковое соединение судовых корпусных конструкций (рис. 13.35). Сварку пробы выполняют по технологии, принятой при производстве подобного рода конструкций. Начальная температура образца составляет 250...500 К. После выдержки пробы более 1 сут ее с помощью анодно-механической резки разрезают на поперечные и продольные темплеты, из которых изготавливают металлографические шлифы. Трещины выявляют визуальным осмотром шлифов с применением лупы трехкратного увеличения. Показателем стойкости сварных соединений против трещин служит начальная температура, при которой не образуются трещины.

Метод специализированных механических испытаний основан на замедленном разрушении сварных образцов внешними постоянными длительно действующими нагрузками. Серию образцов нагружают различными по значению нагрузками непосредственно после окончания сварки и выдерживают их под

|

|

|

|

|

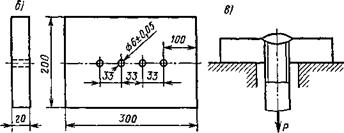

Рис. 13.36. Форма, размеры и схема нагружения Сварных образцов по методу ЛТП2: а — толщиной І...З мм; 6 — толщиной 8 ..20 мм |

|

|

нагрузкой в течение 20—24 ч. За сравнительный количественный показатель сопротивляемости металла сварных соединений образованию XT принимают минимальное растягивающее напряжение от внешней нагрузки ор тт, при котором начинают образовываться трещины' (см. рис. 13.27). Указанный метод учитывает, что XT имеют характер замедленного разрушения и образуются в послесварочный период, а предусмотренный им режим нагружения воспроизводит действие различных по значению остаточных сварочных напряжений. Разновидности этого метода отличаются формой и размерами образцов, технологией их сварки, процедурой выявления трещин и применяемым испытательным оборудованием.

По методу ЛТП2 в зависимости от толщины стали испытывают образцы нескольких типов (рис. 13.36) (ГОСТ 26338—84). Образцы сваривают в медных охлаждаемых водой зажимных приспособлениях, позволяющих регулировать и задавать требуемый СТЦ. В момент времени, когда образцы охлаждаются до

420.. .320 К, их нагружают: плоские круглые образцы толщиной

1.. .3 мм — по схеме изгиба жестко заделанной по контуру пластины распределенной нагрузкой р, тавровые образцы из стали толщиной 10...20 мм — изгибающим моментом MK3r=Ph. В результате. испытаний определяют приближенные значения разрушающих напряжений по соотношениям теории упругости:

для плоского образца

0Л = а, = 0,12 (D,/s)2p + 4,4- 10-4(l/£)(D^s)V;

|

al 68

|

|

Рис 13 37 Образец вставка (а), пластина под сварку (б) и схема нагружения образца (в) по методу «Имплант» |

|

|

для таврового образца Оу — 6МЮІ/ (бР),

где Ь — ширина образца; k — средний катет шва на вертикальной стенке образца.

Метод «имплант», предложенный французскими исследователями, предусматривает испытание цилиндрического образца - вставки (имплаита) с винтовым надрезом (рис. 13 37) (ГОСТ 26388—84). Образец монтируют на скользящей посадке в отверстие пластины, на которую наплавляют сварной валик и одновременно переплавляют верхнюю часть образца; СТЦ регулируют, изменяя q/v. За стандартный СТЦ принят цикл с fe/5, равным 10 с. В процессе охлаждения в диапазоне 420... 370 К. образцы нагружают постоянным растягивающим усилием. Разрушающие напряжения рассчитывают относительно поперечного сечения образца в надрезе без учета концентрации напряжений.

Показатели сопротивляемости трещинам, получаемые с помощью механических испытаний, оценивают только технологическую прочность металла в условиях СТДЦ, поэтому они не могут быть непосредственно применены для оценки стойкости сварных соединений и конструкций против трещин, так как образование холодных трещин зависит также от значения сварочных напряжений в сварных конструкциях. В принципе такая оценка может быть выполнена путем сопоставления показателя сопротивляемости трещинам н сварочных напряжений в одной и той же зоне сварного соединения.

СПОСОБЫ ПОВЫШЕНИЯ СОПРОТИВЛЯЕМОСТИ СВАРНЫХ СОЕДИНЕНИЙ ЛЕГИРОВАННЫХ СТАЛЕЙ ХОЛОДНЫМ ТРЕЩИНАМ

Способы предотвращения холодных трещин в сварных соединениях направлены на уменьшение или устранение отрицательного действия основных факторов, обусловливающих их образование, путем: 1) регулирования структуры металла сварных соединений; 2) снижения концентрации диффузионного водорода в шве; 3) уменьшения уровня сварочных напряжений. Способы регулирования структуры рассмотрены в п. 13.3 Наиболее часто для предотвращения холодных трещин применяют предварительный нли последующий подогрев сварных соединений При сварке углеродистых и низколегированных сталей, не содержащих активных карбидообразующих, подогрев может исключить закалочные структуры в шве и ЗТВ. Кроме того, подогрев способствует интенсивному удалению Нд из соединения. При невозможности или нецелесообразности применения подогрева проводят низкий или высокий отпуск сварных узлов непосредственно после сварки. Для предотвращения XT в ряде случаев (мартенситные стали небольших толщин) достаточен местный кратковременный отпуск с помощью индуктора ТВЧ или других концентрированных источников теплоты с нагревом до 1000 К в течение 2.. 3 мин

Состав металла шва оказывает существенное влияние на сопротивляемость ОШЗ, однако механизм влияния шва на ОШЗ еще недостаточно изучен. Эффективно применение сварочных материалов, имеющих более низкие температуры кристаллизации, превращения аустенита, чем у основного металла, а также имеющих повышенную растворимость водорода и пониженный коэффициент его диффузии. Этими эффектами отчасти можно объяснить значительное повышение сопротивляемости ОШЗ трещинам при применении аустенитных сварочных материалов вместо ферритоперлитных. В отношении ферритоперлитных сварочных материалов имеются данные, что оптимально превышение температур распада аустенита в шве над температурой распада аустенита в ОШЗ на 80 ..100 К.

Способы снижения концентрации водорода в металле сварных швов главным образом основаны на устранении источников, снабжающих атмосферу дуги водородом. Это прокалка электродов с фтористо-кальциевыми покрытиями при 720...770 К, низкокремнистых флюсов при 870 К и фтористо-кальциевых при 1170 К в течение 3...5 ч; осушение защитных газов селикагелем, чтобы их точка росы поддерживалась на уровне не выше 218 К, очистка свариваемых кромок и сварочной проволоки от ржавчины, масла и других загрязнений.

В ряде случаев предусматривают связывание водорода в атмосфере дуги в нерастворимые в жидком железе соединения. В этом отношении эффективны основные покрытия электродов и флюсы с максимально возможным содержанием CaF2, а также

содержащие прокатную окалину FeO. Аналогичный эффект достигается при сварке в атмосфере смеси СО2+О2 (20%) и СОг + хладон12 (5%).

Мероприятия по снижению уровня сварочных напряжений всегда способствуют повышению стойкости сварных соединений, против трещин. Способы регулирования напряжений рассмотрены выше (см. гл. 11).