Тепловые процессы при контактной сварке и сварке с применением давления

КОНТАКТНАЯ СВАРКА СТЕРЖНЕЙ ВСТЫК

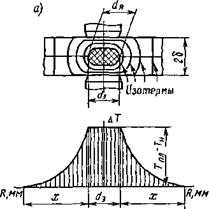

Нагрев стержней при контактной сварке встык осуществляется проходящим током плотностью /, который совершает работу при удельном сопротивлении металла рЛ и контактном сопротивлении R на границе между стержнями (рис. 7.24).

В общем случае из-за наличия контактного сопротивления распределение температуры по длине стержня неравномерно.

Приращение температуры АТ можно формально представить как сумму:

А7’=АГ1+Д7’2> (7.54)

где АТ и А Гг—соответственно равномерная и неравномерная составляющие приращения температуры АТ.

Приняв для расчета схему неограниченного стержня без теплоотдачи в воздух, приращение температуры АТ можно рассчитать, используя соображения, изложенные в п. 7.7 для случая нагрева электродов током. Зависимость рг/(ср) от температуры принимаем линейной. Приращение температуры АТ находим путем интегрирования уравнения (7.33):

ДГі = (еР-'-1)/р, (7.55)

где и>о = [рг/(ср)]27з/2—начальная скорость нагрева; t — время.

Значения [(рг/(ср)]27з и коэффициента р, используемые для расчета нагрева стержней при контактной сварке, приведены в табл. 7.3.

Определение плотности тока / и температуры АТ2 осуществляют по-разному в зависимости от способа контактной сварки.

Контактная сварка сопротивлением. При контактной сварке сопротивлением ток плотностью j протекает непрерывно; его среднее значение находят либо расчетным путем, либо с помощью измерительных приборов. Обычно при сварке сопротивлением низкоуглеродистой стали плотность тока составляет

20.. .60 А/мм. Значение АТ находят по формуле (7.55).

Температуру АТ2 определяют, исходя из следующих расчетных предпосылок. Предполагается, что контактное сопротивление R существует непродолжительное время; при этом в зоне контакта выделяется суммарное удельное количество теплоты

Qi = k/i, (7.56)

|

Таблица 7.3. Численные значения коэффициентов, используемых для расчета нагрева стержней при контактной сварке

|

где k — расчетный коэффициент, зависящий от свойств металла и от давления. В табл. 7.3 максимальным давлениям соответствуют минимальные значения коэффициентов.

Теплота Q2 Для определения температуры в поздней стадии процесса считается приложенной мгновенно при t = 0. Нагрев стержня теплотой Q2 вызывает дополнительное повышение температуры и удельного сопротивления.

Приращение р,/(ф) от приращения температуры АТ2 составит [pr/{cp)]2Ti$AT2. Очевидно, что протекающий ток плотностью / за единицу времени вызовет дополнительное тепловыделение в единице длины стержня:

q = cp{[p,/{cf>)27$AT2}j2F={cp[pr/{cp)27$j2F}AT2. (7.57)

Тепловыделение q пропорционально приращению температуры АТ2, т. е. по. структуре формула (7.57) совпадает с формулой для определения теплоотдачи в воздух q=—арАТ2, которая обычно принимается также пропорциональной приращению температуры (см. п. 6.1), но с противоположным знаком.

Таким образом, совместное действие источника Q2 и проходящего тока плотностью / может быть формально представлено как процесс распространения теплоты от мгновенного источника Q2 с дополнительным тепловыделением, пропорциональным приращению температуры АТ2. Дополнительное тепловыделение формально можно представить как теплоотдачу с обратным знаком. В этом легко убедиться, приравнивая q из уравнения (7.57) и —арАТ2.

ср[ pr/(cp)] 273$j2FAT2 = —ссрАТ2. (7.58)

Из уравнения (7.58) находим

ap/(cpF) = —[ рг/(ср)] 27з/2Р = — ш0р. (7.59)

Левая часть уравнения (7.59) равна коэффициенту темпера - туроотдачи b для стержня (см. п. 6.1).

Используя формулы (6.8) и (7.59), получаем

Д Т2 = --------------- е-*У(4аО + рцу (7.60)

cp^jinat

Моменту достижения в стыке температуры Т„ равной температуре сваривания металла (для стали, например, 1550...1650 К), соответствует определенное значение произведения /2/н (см. табл. 7.3), где /н—продолжительность нагрева стержней при сварке.

При этом для осуществления сварки необходимо также прогреть околоконтактную зону выше температуры Тл пластического деформирования (для стали Тл— 800... 1000 К), с тем чтобы обеспечить достаточную пластическую осадку.

В стадии выравнивания после окончания нагрева при

температуру определяют отдельно для Л7 и ДГг по схеме бесконечного стержня:

дГ,= АІіЛ ф[ _ *+./ | _фГ _JLnI—11 (7 61)

2 *• V4o(/—О-* *- у/4а(/—/„)-•

где 2/ — длина нагревающейся части; ДГ1н — приращение температуры ДГ) в момент окончания нагрева; t — полное время процесса с момента начала нагрева.

После окончания нагрева процесс распространения теплоты, описываемый уравнением (7.60), продолжается, а процесс дополнительного тепловыделения, выражаемый членом |Jw0t, прекращается при t—tH

Т2 = —9*—е-х*/(4«о+ ?».«., (7.62)

cp^jinat

Пример 9. Определить, до какой температуры нагревается стык стержней из стали 10, соединяемых сваркой сопротивлением, к концу процесса нагрева при плотности протекающего тока /'= 40 А/мм2 = 4000 А/см, а также температуру стыка (х = 0) спустя /вих = 10 с после окончания сваркн. Длина стержней между токоподводами /=1,5 см.

Теплофизические коэффициенты для иизкоуглеродистой стали находим по табл. 5.1: 0,4 Вт/(см - К); ср = 5,0 Дж/ (см3-К); а=0,08см2/с.

1. По табл. 7.2 для стали 10 находим

/2/н = 90- 106 А2с/см4; тогда необходимое время нагрева

90-106 н - ~400(? ’ С;

1Рг/(ср)]27з =3,6- 10~6 см4-К/(А2-с); р = 3,8-10-3 1 /К; * = 0,9-10® Дж/см4.

Приращение температуры равномерного нагрева стержней определим по формуле (7.55). Сначала найдем начальную скорость нагрева

шо = [рг/(ср)]27з/2 = 3,6- 10_6-40002= 57,5 К/с,

а затем, подставляя р, шо и /„ в (7.55), ДГі = 637 К.

Приращение температуры А Гг найдем по формуле (7.60) при /=/„, х=0, a Q2 — по формуле (7.56):

Q2= k/j = 0,9* 10б/4000 = 2250 Дж/см2; рш0/= 1,23;

ДГ2 =-------------- 2250 еі. гз — 647 к

5V4n-0,08-5,62

Полное приращение температуры в стыке определится как сумма

ДГі + А7г=637 + 647= 1284 К.

2. Полное время, прошедшее после начала нагрева стержней, равно сумме времени нагрева и выравнивания температур

/=/» + /,ыр=5,62+ 10= 15,62 с.

Приращение температуры ДГ| в период выравнивания находим по формуле (7.61), при этом значение функции Ф необходимо найти в справочнике (для нашего случая оно составляет 0,763); ДГ2 определяем по формуле (7.62) при х= 0:

Л7-2=—,........ - — е'-гз=388К-

5^4л - 0,08 -15,62

Приращение температуры спустя 10 с после сварки Т = 487 + 388= 875 К.

Контактная сварка с прерывистым подогревом стержней и последующим оплавлением. Прерывистый подогрев током можно рассматривать как непрерывный подогрев в течение общего времени /н током меньшей плотности

/эф=/лШ7с (7.63)

где 2/„ — суммарная длительность периодов включения тока плотностью /. В момент подогрева плотность тока составляет

10.. .40 А/мм.

Значение АТ і при сварке этим способом находят по формуле

(7.55) с заменой / на /эф по формуле (7.63).

Приращение температуры А Гг находят по схеме непрерывно действующего в течение 7Н неподвижного источника теплоты в бесконечном стержне с дополнительным тепловыделением от проходящего тока. Мощность источника теплоты

<72 =£Л/,Ф, (7.64)

где [7К ж 0,4...0,6 В.

Более высокие значения UK соответствуют малым скоростям движения зажима машины и большим сечениям свариваемых стержней.

Приращение температуры А Гг найдем из выражения (6.29) при и = 0 с заменой

Ь = — рш0= —Р[ Рл/(ср)]27з/эф;

А Г2 = —ч-—e-*V(4ao+(w_^L_ (7.65)

cp^jina о т/7-

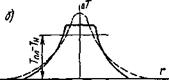

Численное определение ДГ2 производится по номограмме, приведенной на рис. 7.25, через безразмерные параметры температуры, расстояния и времени.

Стадия оплавления после прерывистого подогрева обычно непродолжительна и происходит при меньших токах. Подогрев от оплавления распространяется на небольшую длину, поэтому приближенно можно считать, что к концу оплавления сохраняется распределение температур, достигнутое к окончанию подогрева, но температура торца равна температуре плавления металла.

Выравнивание температур может быть определено численно с использованием указаний п. 6.3.

Пример 10. Определить приращение температуры при подогреве стыка при сварке стержней из стали 10 оплавлением с прерывистым подогревом. Продолжительность подогрева (=10 с. Периоды протекания тока ~1 с, паузы — около

|

0,0 0,8 |

|

1fi |

|

о о, г о, ч |

Рис. 7.25. Номограмма для определения ДГг через безразмерную температуру ДТіг/ХсрршоУдг, безразмерное время fjw<>t и безразмерное расстояние х -уфшо/а от контакта при иагреве стержня непрерывно действующим плоским источником 92 и током плотности / при сопротивлении, изменяющемся пропорционально температуре

1.2 с. Плотность тока при подогреве ) = 20 А/мм2. Теплофизические коэффициенты те же, что и в предыдущем примере.

Продолжительность цикла, включающая период нагрева и паузу, составляет

2.2 с. По формуле (7.63) находим эффективную плотность тока

/,ф = 20-y/l,0/2,2 = 13,5 А/мм2 = 1350 А/см2.

По табл. 7.3 для стали 10 находим

[Рг/Сср)] 273 = 3,6 • 10"6 см4 • К/ (А2 ■ с); р = 3,8 ■ 10”3 1 /К.

Найдем вначале

шо = Г - tVI /эф = 3,6 • 10~6 ■ 13502 = 6,55 К/с,

L (СР) J273

а затем вычислим Д7 по формуле (7.55):

A7 = 75 К.

Приращение температуры ДТ2 определим по номограмме рнс. 7.25. Расчетную мощность источника теплоты найдем по формуле (7.64):

4t = UJ* = 0,5-1350= 675 Дж/см2.

Безразмерный критерий = 0,25.

Для стыка х=0, поэтому Xjfiwa/a = 0.

По номограмме находим

M2^JXcppw0 /92 = 0,3;

/*<7 с

ДГ2 = 0.3 ■= 907 К.

У0,4-5-3,8-10-3.6,55

Полное приращение температуры при подогреве

ДГ = ДГ, + ДГ2 = 75 + 907 = 982 К.

Контактная сварка непрерывным оплавлением. При сварке непрерывным оплавлением подвижные зажимы машины перемещаются с возрастающей скоростью. Зона, прилегающая к оплавляемым торцам, в основном прогревается вследствие того, что металл проводит теплоту от источника в зоне контакта и в меньшей степени вследствие теплоты Ленца — Джоуля, выделяемой при протекании тока в стержне. При оплавлении с равномерно возрастающей скоростью v = st, где s — ускорение, распределение приращений температуры в околоконтактной области описывается эмпирической формулой

|

(7.66) |

ДГ=(ГПЛ —r>-°'92*Vv?

|

|

где Тпл — температура плавления металла; Г„ — начальная тем-; пература металла; х — расстояние от оплавляемого торца.

Для осуществления сварки необходимо до осадки прогреть зону длиной 2/„с выше температуры Та Максимально допустимое ускорение Smax определяется ПрИ этом из выражения (7.66) по следующей формуле:

— 1 3 “2 Г In (Гпа-ЛО] 3

Smax_ 1,^ ln (Z—ra) J ■

КОНТАКТНАЯ ТОЧЕЧНАЯ

СВАРКА

|

|

|

с |

|||

|

Рис. 7.26. Распределение приращений температуры прн точечной сварке: a — в момент выключения тока для определения выравнивания температур; б— действительное и расчетное для определения Т |

При точечной сварке теплота, выделяемая в зоне между электродами, расходуется на нагрев свариваемого металла и на нагрев участка электродов, прилегающих к зоне сварки.

Теплота, идущая на нагрев свариваемого металла, состоит из:

1) теплоты, затрачиваемой на расплавление столбика металла свариваемых листов толщиной 26, находящегося между электродами диаметром dэ (рис.

7.26, а):

Qi —(nd2J4)28cp{Tnjl— T„),

|

(7.67) |

где ср(7’пл — Тн) — среднее теплосодержание единицы объема расплавленного металла;

2) теплоты, затрачиваемой на нагрев кольца металла шириной х, окружающего центральный столбик. Условно принимается, что объем этого кольца nx(d3--х)2Ь, а средняя температура нагрева металла (7'пл—Г„)/4

Qi = k]nx(d3 + х)2бср(7'пл- 7'„)/4, (7.68)

где fei = 0,8 — коэффициент, учитывающий неравномерность нагрева кольца.

Размер х зависит от температуропроводности металла и времени сварки; х=4xfat.

Если диаметр электрода d3 в зоне контакта неизвестен, можно принимать его равным диаметру ядра точки d„.

Введенная в металл теплота Q=Qi + <?2 после окончания сварки и разведения электродов распространяется в пластинах и отдается в окружающее пространство. Температурное поле на этой стадии (рис. 7.26, б, штриховая линия) описывается схемой мгновенного нормального кругового источника теплоты в пластине с теплоотдачей:

ДТ= Q/(26) е-'7([4Д(Ь + 01 - а//(ср6) (7 69')

4лМ*о-Н) ’ v • ’

где t — время, прошедшее после выключения тока и разведения электродов; (0 — постоянная времени, характеризующая распределенность теплоты в пластине по радиусу в момент выключения тока.

В ряде случаев (о можно принимать близким к tCB. Вследствие приблизительного описания начального распределения температур при t = 0 уравнение (7.69) дает достоверные результаты при температурах в центре пластины ниже 0,5(ТПЛ — Т',,), когда роль величины to невелика. На этой поздней стадии скорость охлаждения центральной зоны точки вычисляют по формуле

АпЦТ - Т„)г щ

0/(26) * V ’

где Г„ — начальная температура свариваемых листов.

Чем жестче режимы сварки, тем меньше Q и тем выше скорость охлаждения. При применении внешнего водяного охлаждения скорости охлаждения будут значительно больше рассчитанных по формуле (7.70).

Пример И. Определить, в каких пределах изменяется скорость охлаждения центральной зоны сварной точки низколегированной стали при Т= 780 К, 6 = = 2 мм, диаметре ядра точки d, — 0,7 см в случае сварки иа различных режимах. Время сварки ( = 0,5 с и (=1,5с. Теплофнзические коэффициенты стали Х = = 0,4 Вт/(см-К), ср = 5,0 Дж/(см3-К), а=0,08см2/с. Начальная температура листов 7’> = ЗООК - Теплосодержание расплавленного металла по рис. 5.3 й =

= 1 300 Дж/r, ср( Т„ - Г.) = рЛ = 7,8-1300 а 10000 Дж/см3. Приближенно полагаем, что d, a:d,.

По формуле (7.67) находим

Q, = л‘^’-7- ■ 2• 0,2 • 10 000 — 1540 Дж.

По формуле (7.68) находим Q2. Предварительно вычисляем для двух случаев размер х, входящий в формулу (7.68):

а) при ( = 0,5 с х — 4-у/0,08-0,5 = 0,08 см;

<?2 = 0,8 • л • 0 Д0,7 + 0,8) • 2 • 0,2 • 10 000/4 = 3020 Дж;

б) при /=1,5 с * = 4-у'0,08-1,5 = 1,38 см;

Qi = 0,8л• 1,38(0,07 + 1,38) • 2-0,2• 10 000/4 = 7200 Дж.

По формуле (7.70) находим скорость охлаждения:

а) Q= Q,+<?,= 1540 + 3020 = 4560 Дж;

ш = 4л-0,4(780 — 300)2-2-0,2/4560= 102 К/с;

б) Q=0i+Q2= 1540+7200= 8740 Дж;

ш = 4я -0,4(500 - 20)2 • 2 • 0,2/8740= 53 К/с.

Для уменьшения скорости охлаждения необходимо применять либо более «мягкие» режимы с большим временем сварки, либо подогрев листов.

ШОВНАЯ СВАРКА

Режим шовной сварки обычно подбирают и проверяют экспериментально. Количество вводимой в металл на единицу длины шва теплоты можно приближенно определять по теплосодержанию расплавленного металла, находящегося между сварочными роликами и имеющего объем К=&-2/-28-1 (рис. 7.27, а), где k — поправочный коэффициент, близкий к единице, учитывающий нагрев металла в околошовной зоне и определяемый экспериментально, например калориметрированием. Если нахлестка 2L велика по сравнению с 21, то процесс выравнивания температур можно рассчитывать по схеме стержня с теплоотдачей, принимая расчетную толщину пластины равной 26, а начальное распределение приращений температур на длине 2/

|

а) 5) к(Тпл-Тн)

Рис. 7.27. Контактная шовная сварка внахлестку: в — сварное соединение; 6 — схематическое распределение температур в начале периода выравнивания температур |

где 6 = а/(срб); Тпд — температура плавления металла.

Скорость охлаждения точек пластины можно определить, продифференцировав уравнение (7.71) по времени t. В некоторых случаях выражения для скорости охлаждения оказываются громоздкими, тогда скорость охлаждения в необходимом интервале температур определяют численно. Для этого подбором находят 11, соответствующее температуре начала интервала Ті в рассматриваемой точке тела, затем назначают (отличающееся на несколько секунд от 7i) и находят соответствующее значение 7Y

Скорость охлаждения w = (Гі — Г2)/(/і — U). (7.72)

Если нахлестка соизмерима с шириной шва, например составляет 2...3 ширины, то необходимо учитывать, что торцы А пластины (см. рисунок) не пропускают теплоты. В этом случае расчет ведется по схеме бесконечного стержня с начальным распределением температур по двум зонам (рис. 7.27,6). Торцы А как бы смыкаются в точке О.

Процесс выравнивания температуры определяется по формуле

|

|

4-ф( —ф( е~ь где 6 = 2а/(срб). (7.73)

' У 4at ' ' У 4at > *

Начало координат располагается в точке О (рис. 1.21,6).

ДУГОКОНТАКТНАЯ СВАРКА ТРУБ

Рассмотрим нагрев и охлаждение труб при дугоконтактной сварке в случае нагрева дугой, перемещающейся в магнитном поле (рис. 7.28, а). Вследствие большой скорости перемещения дуги по кромкам трубы можно с достаточной точностью считать, что в бесконечном стержне действует непрерывный плоский источник теплоты с удельной мощностью

<72= q/F, (7.74)

где q — эффективная мощность дуги; F — площадь сечения трубы.

Процесс нагрева трубы вплоть до сварки, как правило, не - установившийся и температурное поле следует вычислять по формулам для стадии теплонасыщения, например по формуле

(6.29) при о = 0 и 6 = 2а/(ср6). Удобнее пользоваться номограммой для вычисления ірі, приведенной на рис. 6.11, в, и формулой

|

! |

.-ИНГ |

t |

|

|

4Сток |

|||

|

t |

Г #» |

||

|

Рис. 7.28. Дугоконтактная сварка труб: |

|

|

а — схема процесса; б — схема действия источника <?2 в период нагрева 7Н и фиктивных источника и стока теплоты в период, выравнивания температур

|

(7.75) |

ДТ = г|),—&—e-wV»7e

2у/ ХсрЬ

где 6 = 2а/(ср8).

Приращение температуры точек кромок трубы в процессе нагрева может быть вычислено непосредственно по формуле

(6.29) при х=0, о = 0. Интегрирование дает

|

<72 |

|

(7.76) |

•ф(Т^).

2 V Ь7-Ср

Процесс выравнивания температур определяют с использованием понятий фиктивного источника и стока теплоты (рис. 7.28,6) —см. п. 6.1, 6.3 и формулу (7.75):

|

<72 |

5 —МУ Ь/а

.___ -_____ , (7.77)

2т/лср6

где фк находят по номограмме, приведенной на рис. 6.11,8 при pi = x->Jb/a и % — bt, а фИв при т=ЫВ,

здесь /„ — время выравнивания температур, т. е. время, прошедшее после окончания процесса нагрева (см. рис. 7.28,6).

Полное время t равно сумме времени нагрева tu и выравнивания tB.

Температура точек стыка трубы, где х = 0, в процессе выравнивания может быть найдена с использованием формулы (7.76) в предположении, что одновременно действуют фиктивный источник и фиктивный сток теплоты:

|

Л7 х=о |

|

(7.78) |

£МФл/б(/„+д - Ф(л/^в)].

2^Jbkcp

Пример 12. Определить необходимую продолжительность нагрева кромки трубы дугой, перемещающейся в магнитном поле, на 1350 К, если диаметр трубы 0 = 20 см, толщина стенки 6 = 0,8 см, ток / = 700 А, напряжение (/ = 36 В, к. п. д. г) = 0,7. Материал трубы — сталь СтЗ [теплофизические коэффициенты: >.= 0,4 Вт/(см• К); ср= 5,0 Дж/(см3-К), а = 0,08см2/с. а=6-10-3 Вт/(см2-К)].

Для определения необходимого времени используем формулу (7.76). Вычислим вначале

й = 2а/(собі = 2-6 ,п-3‘

<7г= <7//г = 0,7 -700-36/(п-19,2-0,8)= 365 Дж/см2; ®(Vft7)= T-2^bkcf>/q2= 1350-27 3- 10~3-0,4 ■ 5/365= 0,573. По таблицам находим

7бГ= 0,562, £>/'—0,317, / = 0,317/(3-10"3) = 106 с.

СВАРКА ТРЕНИЕМ

Для расчетов длительности нагрева и термического цикла при сварке трением можно считать источник теплоты равномерно распределенным по сечению и неизменяющимся во времени.

Для тонких стержней и труб с одинаковыми сечениями и теплофизическими свойствами, где необходимо учитывать теплоотдачу, справедливы формулы, приведенные выше для дугоконтактной сварки труб.

При нагреве стержней диаметром более 20 мм и труб с толщиной стенки, превышающей 15 мм, можно пренебрегать влиянием поверхностной теплоотдачи и применять зависимости, полученные для случая нагрева и охлаждения неподвижным плоским источником теплоты бесконечных стержней без теплоотдачи. Температура по длине стержня в процессе нагрева выражается формулой (6.15). Приращение температуры контактного сечения (* = 0)

ДГ=<72Л///(лср) (7.79)

возрастает пропорционально мощности источника теплоты и квадратному корню из времени.

Приращение температуры в стадии выравнивания после окончания нагрева длительностью t„ определится как разность температур источника и стока теплоты, найденных по уравнению (6.15):

|

(л/ЇУ) |

|

*7(4 at) |

|

<72і*| j |

|

-Ф |

|

-Ф (лГ—г—)} V 4a(/—/„) / J |

|

-*7f 4a(/-tH)J |

|

*.)■ (7.80) |

|

где t — время, прошедшее с начала нагрева. Для контактного сечения (х = = 0) в стадии выравнивания температур при t > t„ Лт = (<72/У лА. ср) (лД — — О • |

|

'А |

t |

||

|

t н |

|||

|

Ул*2/(4 at) |

|

AT |

|

&ТЛ |

|

Vjw7[4<2(/-/„)] |

|

Рис. 7.29. Процесс нагрева и выравнивания приращения температуры ДТ в иекоторой точке стержня при сварке трением |

Характеристики термического цикла — длительность /д пребывания выше заданного приращения температуры АТа и мгновенную скорость охлаждения — для необходимых точек с любым значением х можно определить путем построения графика (рис. 7.29) по формулам (6.12) и (7.80) и последующим графическим дифференцированием. Мгновенную скорость охлаждения стыка при х = 0 можно получить из формулы (7.81) путем дифференцирования Д7’ по времени

|

|

(7.82)