Перенос металла в сварочной дуге

ВИДЫ ПЕРЕНОСА МЕТАЛЛА

В зависимости от условий сварки — силы, плотности, формы кривой тока н т. д. — можно назвать пять основных видов переноса электродного металла в дуге с плавящимся электродом (табл. 2.2).

Характер переноса металла оказывает значительное влияние на устойчивость процесса, разбрызгивание металла, формирование шва и интенсивность металлургических процессов в дуге и ванне. В большинстве случаев, особенно при автоматизированных процессах сварки, предпочтителен струйный перенос, обеспечивающий лучшее формирование и качество шва.

Таблица 2.2. Основные виды переноса металла при дуговой сварке

|

Вид переноса |

Типовые примеры

Крупнокапельный с замыканиями

Дугового промежутка

Мелкокапельный с замыканиями ду

гового промежутка Мелкокапельный без замыканий дуго

вого промежутка Струйный

Парами металла

Ручная сварка при /<:102А/мм2 Механизированная сварка в СО2 Сварка под флюсом при у>103 А/мм2 Сварка в инертных газах тонкой

проволокой при у>103А/мм2

При всех видах сварки плавящимися электродами — как дополнение к другим видам переноса

Перенос наблюдают обычно прн помощи скоростной киносъемки или съемки в рентгеновских лучах синхронно с осцилло - графированием.

Силы в дуге

На расплавленный металл в дуге действуют следующие главные силы: силы тяжести; силы поверхностного натяжения; электродинамические силы в жидком проводнике; реактивные силы; электростатические силы; силы давления плазменных потоков н др.

Силы тяжести способствуют переносу металла при сварке в нижнем положении и препятствуют при сварке в потолочном. Они оказывают наибольшее влияние на перенос электродного металла при сварке на малых токах, когда электродинамические силы еще сравнительно невелики.

Силы поверхностного натяжения придают каплям жидкости сфероидальную форму, удерживают капли на «потолке», втягивают капли металла в жидкую сварочную ванну.

Силы поверхностного натяжения создают внутри капли жидкости радиуса R избыточное давление

!ipniI=2a/R, (2.94)

где а — коэффициент поверхностного натяжения, который равен отношению силы AF, действующей на границу поверхностной пленки жидкости, к длине этой границы А/, т. е.

а=AF/Д/. (2.95)

Значения коэффициента поверхностного натяжения а для различных материалов приведены ниже:

Mg Zn А1 Си Fe Ті Mo W Сталь Свароч - М териал 18-8[3] ний шлак

о, Н/м. 0,65 0,77 0,9 1,15 1,22 1,51 2,25 2,68 1,10/2,50 0,3--0,4

ности тока, например при />20 А/мм, может наблюдаться так называемый электрока - пиллярный эффект, сопровождающийся понижением а и способствующий струйному переносу металла.

|

|

|

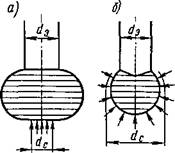

Рис. 2.44. Схемы перехода крупнопанельного переноса металла в струйный: |

|

|

|

а — малая точность тока; б — средние значения плотности тока; в — плотность тока выше критической (d9 dc — диаметры электрода н столба дуги) |

Электродинамике - ские силы пинч-эффек - та сильно влияют на перенос металла, особенно при больших токах, когда они способствуют появлению

плазменных потоков от мест сужения столба.

Поэтому, например, в слаботочных дугах, где эти силы малы, преобладает крупнокапельный перенос, а в ' сильноточных — струйный. Появлению струйного переноса способствует также перегрев капель, который достаточно велик при сварке, особенно на обратной полярности.

Струйный перенос особенно характерен для газоэлектрической сварки. Он сопровождается образованием конуса жидкого металла на конце электрода. При этом средний размер капель монотонно уменьшается с увеличением тока примерно по гиперболической кривой. При некотором значении тока, называемом критическим, которое при сварке на обратной полярности ниже, чем на прямой, капельный перенос металла переходит практически в струйный (рис. 2.44). Охват дугой конца электрода способствует струйному переносу с анода.

Реактивные силы, вызываемые давлением паров, обычно противодействуют начальному обрыву капли. Если реактивные силы имеют взрывной характер, то они могут сильно затруднить переход к струйному переносу.

При сварке на обратной полярности реактивное давление паров меньше, чем на прямой (так как Ua<.UK), н струйный перенос металла возникает при меньших силах тока. В. И. Дятловым определена, например, сила реактивного давления паров, действующих на каплю металла при сварке в среде С02 проволокой Св. 08. Оказалось, что так же, как и сила давлення паров на ванну, она пропорциональна квадрату сварочного тока

F = kl2, (2.96)

где коэффициент Аж (1 ...5) • 10-7 Н/А2— для прямой полярности и обычно А<3-10~8 Н/А2 — для обратной полярности.

Электростатические силы возникают вследствие болы ого градиента потенциала (напряженности поля) в переходных об

ластях дуги, особенно у катода, где Е может достигать 104... 106 В/мм. В столбе дуги Е ст-СЕ к (в тысячи раз), поэтому создается разность давлений и течение газа от катода (или анода) в столб дуги становится подобным «электрическому ветру» с заряженного острия. Разность давлений может быть оценена по формуле, аналогичной формуле (2.91) для магнитного давления

Др = РкаТ-РсТ=[1/(8л)](£*ат-£ст). (2.97)

Давление Др достигает нескольких десятков паскалей. Например, электрическое поле высокой напряженности может деформировать металл ванны, вытягивая его в виде конуса от катода к аноду при обратной полярности.

При сварке в среде молекулярных газов (азот, углекислый газ) практически получить струйный перенос металла очень трудно. Это можно объяснить «стягиванием» пятна на поверхности капли (см. рис. 2.44, а) и увеличением степени сжатия сварочной дуги из-за охлаждения ее при образовании стержня диссоциации, который в этих газах появляется при сравнительно низких температурах.

Плазменные потоки также могут сильно влиять на перенос металла в дуге. В некоторых случаях, например в Ме-дугах, мощный катодный поток от электрода к изделию вызывает отраженный анодный поток, который, как отмечалось выше, может концентрически охватывать катодную струю. Такой анодный поток затрудняет перенос металла, вызывая сдвиг капли металла

в сторону или даже подъем ее над уровнем торца электрода. Это

особенно заметно, если катодный поток дуги не охватывает

конец электрода (как на рис. 2.44, а), а стягивается в пятне на его конце, как, например, при сварке в СО2.

ИМПУЛЬСНОЕ УПРАВЛЕНИЕ ПЕРЕНОСОМ МЕТАЛЛА В ДУГЕ

Для того чтобы сделать перенос металла мелкокапельным

или струйным, обычно требуются большие токи, особенно при

|

|

|

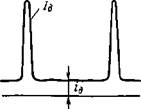

Рис. 2.45. Осциллограммы тока и напряжения дуги при импульсном управлении переносом электродного металла |

|

—'Г" |

сварке на прямой полярности. Электродинамические силы пропорциональны квадрату тока, поэтому, подавая периодически кратковременные импульсы увеличенного тока /д»ід (рис. 2.45), можно обеспечить мелкокапельный перенос металла порциями с частотой воздействия импульсов. При этом в несколько раз уменьшается нижний допустимый предел сварочного тока. Принудительный направленный перенос металла упрощает технику наложения швов, что особенно применимо для полуавтоматической сварки в вертикальном и потолочном положениях. Импульсное управление переносом металла позволяет влиять также

и на металлургию процесса, регулируя выгорание отдельных элементов.