Нагрев и плавление присадочного металла

Термические циклы в присадочном металле не имеют самостоятельного значения, так как в конечном итоге присадочный металл подвергается переплавке. Изучение нагрева присадочного металла и распределения температур позволяет оценить условия, в которых происходит его плавление. Для электродов, содержащих в своем составе покрытия, исследование процесса нагрева важно для определения возможной потери прочности и разрушения покрытия вследствие его подплавления.

Все случаи нагрева присадочного металла (электрода) можно в основном разделить на две схемы;

1. Присадочный стержень (электрод) имеет конечную длину. При этом место токоподвода относительно электрода не перемещается.

2. Присадочный стержень (электрод) бесконечен. При этом электрод перемещается относительно места токоподвода (если таковое имеется).

К первой схеме нагрева относятся ручная дуговая сварка плавящимся электродом, электрошлаковая сварка пластинами, электрошлаковый переплав, электрошлаковая сварка плавящимся мундштуком (по отношению к мундштуку), ручная газовая сварка с присадкой, сварка неплавящимся электродом (по отношению к вольфрамовому или угольному электроду).

Ко второй схеме нагрева относятся автоматическая и полуавтоматическая сварка плавящимся электродом (под флюсом, в среде защитных газов), электрошлаковая сварка проволоками, электрошлаковая сварка плавящимся мундштуком (по отношению к проволокам), сварка неплавящимся электродом с подачей присадочной проволоки в зону дуги (по отношению к присадочной проволоке).

ПЕРВАЯ СХЕМА НАГРЕВА

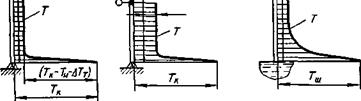

В общем случае (рис. 7.14, а, б) электрод конечной длины имеет в точке А токоподвод; по электроду протекает ток, который его подогревает; в точке О электрод дополнительно нагревается источником теплоты (дугой или шлаком) и плавится. В частных случаях по электроду ток может не протекать (газовая сварка) или электрод может не плавиться (вольфрамовый, угольный электроды).

Рассмотрим отдельно нагрев электрода от протекающего тока и от источника теплоты, действующего в точке О на конце электрода.

|

а) 6) в)

Рис. 7.14. Схемы нагрева электрода конечной длины: а — нагрев при ручной сварке; б — нагрев при электрошлаковой сварке пластинами; в — сечение вдоль оси электрода с покрытием |

Уравнение теплового баланса нагрева стержня проходящим током для единицы длины стержня имеет следующий вид:

dQ = dQ,—dQa. (7.33)

Левая часть уравнения представляет собой накопление теплоты в электроде сечением F, в единицу времени

dQ—cpF3dTJdt. (7.34)

Первый член правой части выражает количество теплоты, выделяемой током плотностью / в стержне с удельным сопротивлением Qr и сечением F:

Второй член правой части представляет собой количество теплоты отдаваемой с поверхности стержня периметром р в окружающее пространство с температурой Тс:

dQa= о{Тт — Тс)р, (7.36)

где Тт=Ти + ДГТ;

Тл — начальная температура стержня; ЛГТ—приращение температуры в стержне от нагрева током.

Решение дифференциального уравнения (7.33) при подстанов-. ке в него формул (7.34)... (7.36), если принять коэффициенты ср, рг и а не зависящими от температуры, может оказаться неточным при изменении температуры в широких пределах. Эти коэффициенты следует считать зависящими от температуры, а решение уравнения (7.33) проводить численными методами на ЭВМ. Значение ср в формуле (7.34) выражает среднюю теплоемкость металлического стержня и покрытия в расчете на общее поперечное сечение электрода F3 = nd/4 (рис. 7.14, б).

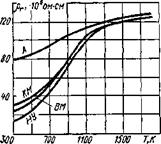

Удельное сопротивление рг металлов возрастает с температурой (рис. 7.15), причем существенно зависит от марки стали. Значение F соответствует площали nd?/4 (см. рис. 7.14).

Для тонких стержней, к которым относятся сварочные электроды, роль теплоотдачи довольно велика. Коэффициент а в вы-

|

Рис. 7.15. Зависимость удельного сопротивления стали (НУ — ннз - коуглеродистая, ВМ — высокомарганцовистая, КМ — кремиемаргаи - цовистая, А — аустенитная) от температуры |

|

|

|

|

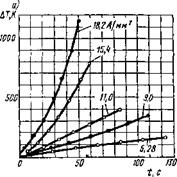

Рис. 7.16. Нагрев электрода с покрытием:

а — материал стержня проволоки 0 6 из иизкоуглеродистой стали (0,15% С); б — проволока 0 6,2 из аустенитной хромоиикелевой стали (25 % Сг, 12 % Ni)

ражении (7.36) следует принимать зависящим от температуры, например, как показано на рис. 5.6. Периметр стержня измеряют по наружному диаметру обмазки (см. рис. 7.14, в): p = jxd3.

Точность определения температуры по уравнению (7.33) зависит от точности задания численных значений ср, рЛ и а в функции температуры.

Вычисления и экспериментальные данные показывают, что скорость нагрева электрода существенно зависит от удельного сопротивления материала стержня. Стержни из аустенитиой стали при температурах до 900 К имеют значительно большее р„ чем из низкоуглеродистой (см. рис. 7.15), поэтому стержни из аустенитной стали нагреваются значительно быстрее (рис. 7.16, б), чем из низкоуглеродистой (рис. 7.16, а), однако темп роста температуры при повышенных ее значениях в первых замедляется, так как р, возрастает медленнее, чем теплоотдача в воздух. Хотя стержни из низкоуглеродистой стали нагреваются медленнее аустенитных, но скорость их нагрева непрерывно возрастает вследствие значительного возрастания рг. Чем выше плотность протекающего тока, тем выше температура нагрева. Тонкие электроды вследствие повышенной теплоотдачи нагреваются медленнее, чем толстые, если плотности тока одинаковы.

Помимо нагрева проходящим током электрод нагревается источником теплоты в точке О (см. рис. 7.14). Если электрод плавящийся, то температура на конце электрода равна температуре капель Тк. Источник в точке О можно рассматривать как движущийся со скоростью плавления электрода w. Используя уравнение предельного состояния процесса распространения теплоты от движущегося плоского источника теплоты в стержне в области впереди источника (6.34) при 6 = 0, получаем распределение температур в стержне от нагрева источником теплоты в точке О:

а)

|

|

|

|

|

|

|

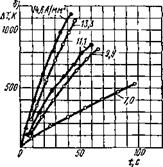

Рис. 7.17. Распределение температуры вдоль электрода: а — при ручной сварке и малом времени иагрева /«; б — при ручной сварке и значительном времени нагрева /г; в — при электрошлаковой сварке пластинами |

|

&Тт |

|

О |

|

АТт |

где х — расстояние от торца электрода, температура конца которого равна температуре капель Гк; w—скорость плавления электрода; АГт—приращение температуры от подогрева электродного стержня током.

В уравнении (7.37) вместо мощности q задана температура торца Гк за вычетом приращения температуры от подогрева током А7Т и начальной температуры Ти. На рис. 7.17 представлено распределение полной температуры Т. Дуга нагревает небольшую область у самого конца электрода, так как вследствие большой скорости плавления теплота не успевает распространиться по стержню (рис. 7.17, а, б). При электрошлаковой сварке (пластинами или плавящимся мундштуком) теплота от шлака распространяется значительно дальше (рис. 7.17, в).

ВТОРАЯ СХЕМА НАГРЕВА

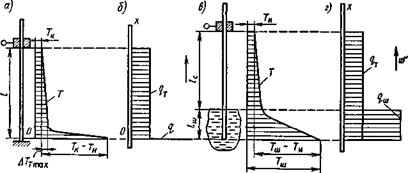

При автоматической подаче электродная проволока при дуговой сварке нагревается также двумя источниками теплоты — проходящим током и дугой (рис. 7.18,а). Длина нагреваемой части остается постоянной и равной вылету электрода /. Можно считать, что проволоку нагревают два движущихся источника теплоты: распределенный q7 и сосредоточенный q (рис. 7.18,6), причем температура в точке О равна температуре капель Тк. Скорость подачи проволоки обычно настолько значительна, что теплота от распределенного источника qT почти не успевает распространиться в направлении х и приращение температуры от нагрева током может быть представлено как линейная зависимость

А7'т=А7’ттах(/-х)//. (7.38)

|

Рис. 7.18. Нагрев электродной проволоки при автоматической подаче: а — распределение температур при дуговой сварке, б—схема движения источников теплоты при дуговой сварке; в — распределение температур при электрошлаковой сварке проволоками, г — схема движения источников теплоты при электрошлаковой сварке проволоками |

Значение Д7’ттах можно определять по уравнению (7.34) численно или приближенно. Время нагрева t принимают равным l/w.

Приращение температуры от подогрева дугой определяют аналогично уравнению (7.37):

АТ= Т - Та - ДГТ = (Гк - Ти-ДГтт Je—"(7.39)

При электрошлаковой сварке проволоками (рис. 7.18, в) электрод на участке «сухого» вылета подогревается проходящим током в соответствии с уравнением (7.38) при /=/с. а на шлаковом участке — током и шлаком. Можно считать, что стержень нагревают два распределенных движущихся источника теплоты (рис. 7.18, г). Температура на конце электрода равна температуре шлака Тш. Распределение температур примерно описывается двумя прямыми линиями: на участке /ш уравнением

Т = {Тш-Т„-Мт тах) (1Ш - х)/1ш + ДГТ тах + Тл, (7.40)

а на участке от х—1ш до х—1т + 1с — уравнением (7.38), если принять / = /с, а х отсчитывать от точки 1Ш.

ПЛАВЛЕНИЕ ЭЛЕКТРОДА

Плавление электродов при дуговых способах сварки осуществляется путем нагрева металла дугой от температуры Д7'т-)-7'и в точке О до температуры капель Тк. Теплосодержание металла при этом возрастает от Нт до hK. Приравнивая количество теплоты, вводимое дугой, к количеству теплоты, вычисленному по теплосодержанию металла, получим уравнение процесса расплавления электрода:

r,UI=wFp(hK — hJ, (7.41)

где т)э— эффективный к. п. д. процесса нагрева электрода дугой.

Мгновенная производительность расплавления электрода в ^Гр= wFp при постоянных т)э и U зависит от температуры подогрева током и силы тока

gp = 43UI/(hK-hT). (7.42)

Чем больше /гт, тем больше gp.

Если электрод значительно не нагревается током, то производительность расплавления примерно пропорциональна току. Для характеристики процесса расплавления пользуются коэффициентом расплавления, г/(А-ч):

а,, = 3600 gp//. (7.43)

При ручной сварке ctp«5...14 г/(А-ч), при автоматической

сварке под флюсом— 13...23 г/(А-ч), при сварке в СОг»15...

25 г/(А-ч).

При ручной дуговой сварке коэффициент расплавления и производительность расплавления возрастают к концу расплавления

электрода вследствие нагрева его током. Неравномерность при правильно выбранных режимах сварки обычно не превышает 20—30%. Чтобы избежать чрезмерного нагрева электродов током, ограничивают длину электродов (450 мм — для стержней из углеродистых сталей и 400 мм — из аустенитных) и уровень тока. Значение допускаемого тока в основном зависит от состава покрытия. Для органических покрытий оно значительно меньше, чем для минеральных.

При непрерывной подаче проволоки с постоянным вылетом скорость плавления проволоки w определяется значениями тока и вылета. Производительность расплавления проволоки gp выражается также уравнением (7.42). С увеличением вылета производительность расплавления при прочих равных условиях возрастает, так как возрастает йт.

Производительность расплавления обычно определяют опытным путем.