Экспериментальные методы определения сварочных деформаций и напряжений

МЕТОДЫ ОПРЕДЕЛЕНИЯ ВРЕМЕННЫХ

ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Экспериментальные исследования сварочных деформаций и напряжений проводят на образцах, свариваемом объекте или его модели. Используя различные приемы моделирования, можно добиться воспроизведения процессов образования сварочных деформаций и напряжений на лабораторных образцах небольших размеров вместо реальных сварных конструкций. Правила масштабного моделирования основаны на подобии модели и натуры [4]: предусматривается изготовление модели из того же металла, что и исследуемый объект, обеспечиваются подобия геометрических параметров сварного соединения, режимов сварки, температурных полей, деформаций и перемещений модели и натуры. Этими условиями можно пользоваться для моделирования напряжений и деформаций при однопроходной и многослойной сварке, а также для моделирования сварочных деформаций и перемещений, возникающих в процессе электрошлаковой сварки прямолинейных и кольцевых швов.

Для оценки временных сварочных напряжений используют методы оптического моделирования. Образцы изготавливают из оптически активного материала (поликарбонат или эпоксидная смола) и нагревают. В процессе нагрева регистрируют (визуально или фотокиносъемкой) характерные картины светлых и темных полос, возникающих на поверхности пластины при облучении монохроматическим источником света. По этим картинам

|

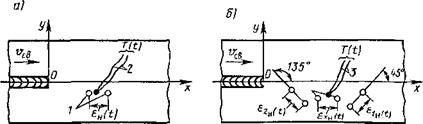

Рис 117 Схемы измерения деформаций в процессе сварки а — линейное напряженное состояние, б — плоское напряженное состояние (/ — база измерения, 2,3 — термопары) |

определяют напряжения в оптически активном материале. Подобие термоупругих напряжений модели из оптически активного материала и металлического образца определяется их геометрическим подобием, а также подобием полей температур.

Особенность определения деформаций в процессе сварки образцов или конструкций — необходимость проведения измерений в высокотемпературных областях.

В процессе сварки измерительные приборы регистрируют наблюдаемую деформацию, вызванную суммарным воздействием температуры и внутренних сил (рис. 11.7). В соответствии с формулой (11.2) упругие и пластические деформации, вызванные внутренними силами, т. е. сварочными напряжениями, определяются как

(11.10)

|

|

Из формулы (11.10) следует, что для определения упругих и пластических деформаций, т. е. собственных деформаций, необходимо знать не только наблюдаемые деформации е„, но и свободные температурные деформации есв. Поэтому в процессе сварки наряду с регистрацией наблюдаемой деформации на базе измерения предусматривается определение термического цикла на этой же базе (см. рис. 11.7, а). Далее воспроизведением термического цикла на образце из исследуемого металла снимают дилатограмму (см. п. 11.2), по которой определяют свободную температурную деформацию єсв Вычитая значения єсв из значений Е„для соответствующих температур, получаем значения собственных деформаций.

В общем случае определения компонентов деформаций в процессе сварки для плоского напряженного состояния необходимо проводить измерения на трех базах: расположенных вдоль шва — 8хн(0, под углом 45° к направлению сварки — єі„(0 и под углом 135° — еа it). Одновременно записывают термический цикл T{t) (см. рис. 11.7,6),

С использованием круговой диаграммы деформации Мора устанавливают связь между угловыми и линейными деформациями:

|

(11.11) |

Уху н— Є ін— 6 2н; Єі/н= Він-)- В2н— EjtB

Таким образом, продольные деформации е*„ измеряют непосредственно во время эксперимента, а поперечные и сдвиговые деформации гул и ухун вычисляют по экспериментально определенным наблюдаемым деформациям с помощью соотношений

(11.11).

Далее, как указывалось выше, на дилатометре воспроизводят термический цикл сварки T(t) и определяют свободную температурную деформацию Есв (О*

В соответствии с формулой (11.10) в каждый момент времени определяют компоненты собственных деформаций

£jc— £лн £ св;

|

(11.12) |

£у — Єі/н £ св j

Уху^Ухун.

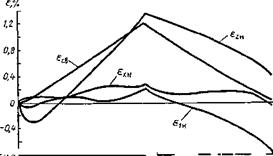

На рис. 11.8 в качестве примера представлены наблюдаемые деформации металла exV(T), єін(Г), є2н(Т) при сварке и дилатограм - ма металла єсв(Т) для соответствующего термического цикла в продольном сечении, расположенном на расстоянии у= 15 мм от оси шва пластины толщиной 6=10 мм из коррозионно - стойкой стали 12Х18Н10Т размером 400X400 мм, проплавляемой посередине неплавящимся вольфрамовым электродом в среде аргона (осв=2,8 • 10~3 м/с), тепловая мощность <7=3670 Вт. Здесь результаты представлены в координатах деформация — температура с равномерной разбивкой температурной оси на стадии нагрева от нормальной до максимальной температуры и на стадии охлаждения от максимальной до нормальной температуры.

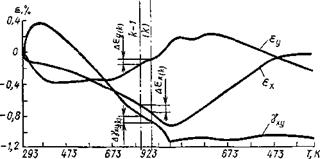

Компоненты собственных деформаций е*(7’), є,/Т), у ху(Т) (рис. 11.9) вычисляют по формулам (11.12) с использованием значений наблюдаемых деформаций и свободных температурных деформаций.

По измеренным значениям компонентов собственных деформаций можно вычислить собственные напряжения с привлечением расчетного аппарата теории пластичности, так как в общем случае при сварке происходят не только упругие, но и пластические деформации. Математическая связь между деформациями и напряжениями устанавливается на основе современных теорий пластичности. Для случаев сварки полнее подтверждается теория неизотермического пластического течения, которая позволяет проследить развитие напряжений на всех стадиях нагрева и остывания. Теория течения рассматривает связь между бес-

|

-Л о І і _ ■ 1 ■ і I I. 1---- j----------------- L------ .1. , I 1 193 673 673 323 673 673 293 Т, К Рис. 11.8. Наблюдаемые деформации металла при сварке Е*н> Е1н - и свободная температурная деформация е,., сварочного термического цикла |

|

Рис 11 9. Собственные продольные Єх, поперечные ег И сдвиговые Уху деформации при сварке |

конечно малыми приращениями деформаций и напряжений. При использовании формул теории течения в практических расчетах бесконечно малые приращения деформаций заменяют конечными приращениями. С этой целью процесс нагрева и охлаждения при сварке разбивают на отдельные участки с интервалом Л7’=25...50 К, начиная от исходной температуры Т перед сваркой. Для каждого интервала разбивки по кривым гх(Т), гу(Т), уХу(Т) вычисляют приращения компонентов деформации Де*, Аеу, куху. Например, для произвольного интервала от состояния (ft — І) до состояния (ft) приращения компонентов деформаций составляют Лещ,), Дє^*), Духу(к) (см. рис. 11.9).

Для расчета компонентов напряжений в пластической области необходимо задать деформационные характеристики в зависимости от температуры. В первом приближении можно пользоваться идеализированными свойствами материала в виде модели идеального упругопластического материала (см. рис. 11.4). Предел текучести, модуль упругости и коэффициент Пуассона свариваемого материала задают зависимыми от температуры От = ох(Т), Е—Е(Т), v=v(F). В пределах интервала деформирования ((ft—l)...(ft)] свойства материала принимают постоянными, равными значению в точке ft.

Напряжения вычисляют в конце каждого интервала. Напряжения, полученные в конце предыдущего интервала, служат начальными для рассматриваемого интервала. Напряжения подсчитывают по формулам (при вычислении aXt в первой формуле следует брать верхний, a ayt— нижний знак):

AsXt + Агу, + [(1 — (t - i;/£(4 _ i] (aX(l _ l7f - aS(t _,)

Ok =----------------------------------------------------------------------- 1----------------------------------------------- ±

2(1 — va)/£4 +Лбшл./ои

± A4~A%fe + K1+V(*-'))/£(t-')](g«(t-n ' /JJ jgv

2(1+^)/£4 + ЗЛг, пл,/аІ4

T Xyk----------------------------- •

l/Gft + ЗЛе,

ПЛ */g«,

На рис. 11.10 показаны результаты расчетов компонентов собственных напряжений ах, оу, аху, выполненных в указанной выше последовательности и соответствующих экспериментально определенным значениям собственных деформаций ех, гу, уху (см. рис. 11.9).

|

Рис. 11 10 Собственные продольные о,, поперечные и касательные %Ху напряжения при сварке |

Для получения более точных количественных значений собственных напряжений следует закладывать в расчет вместо диаграмм идеального упругопластического материала реальные характеристики сопротивления металла деформированию с учетом истории нагружения и физических процессов, происходящих при сварке. Такие характеристики сопротивления деформированию в виде термодеформо - граммы получаются при воспроизведении термодеформационного сварочного цикла на образце (см. п. 11.3).

В результате испытания определяется зависимость о, =

= о,($гіешл, Г) — так называемая термодеформограмма, которая характеризует сопротивление металла деформированию в условиях сварочного деформационного и термического циклов и отражает совокупное влияние основных физических явлений, сопровождающих сварочный процесс.

Компоненты напряжений второго приближения вычисляют по формулам (11.13) с использованием реальных значений о, из термодеформограммы вместо условных пределов текучести

От»

Результаты расчетов показывают, что второе приближение уже обеспечивает высокую точность и последующее уточнение не требуется.

МЕТОДЫ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ

ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Существующие методы определения остаточных напряжений обычно разделяют на механические и физические. Механические методы основаны на принципе упругой разгрузки объема металла при его освобождении от остаточных напряжений путем разгрузки. Измеряя деформации, возникающие при разгрузке, можно вычислить остаточные напряжения по формулам теории упругости. В зависимости от расположения измеряемых баз механическими методами можно определить одно-, двух - и трехосные остаточные напряжения [17].

Физические методы, в отличие от механических, не связаны с обязательным разрушением металла для определения остаточных напряжений. Они основаны на определении изменения

свойств металла под влиянием остаточных напряжений. Если же изменение свойств металла в шве и околошовной зоне вызвано совокупным воздействием физико-химических процессов при сварке и остаточных напряжений, то результаты измерений физическими методами не однозначно характеризуют остаточные напряжения. Ниже перечисляются наиболее распространенные из физических методов, которые могут быть применены в отдельных случаях при определении остаточных сварочных напряжений.

Магнитоупругий метод определения остаточных напряжений основан на зависимости магнитной проницаемости объема металла от значения действующего в данном объеме остаточного напряжения. Этот метод можно использовать лишь для металлов, обладающих магнитными свойствами. Достоверные результаты получают при измерении остаточных одноосных напряжений в основном металле сварного соединения. Применение этого метода для определения остаточных напряжений в шве и околошовной зоне может приводить к заметным погрешностям. Это объясняется тем, что магнитная проницаемость в шве и околошовной зоне после сварки изменяется по сравнению с ее значением до сварки не только под действием возникших остаточных напряжений, но и вследствие изменения химического состава шва, роста зерна, изменения структуры околошовной зоны и других явлений.

Ультразвуковой метод определения сварочных остаточных напряжений основан на зависимости скорости распространения ультразвуковой волны в металлах от напряженного состояния в них. Измеряют скорости распространения ультразвука на отдельном участке металла до сварки и после сварки, и по изменению скорости судят о значении остаточного напряжения. При измерении остаточных напряжений в шве и околошовной зоне неоднородность свойств может приводить к погрешностям результатов Положительным свойством данного метода, так же как магнитоупругого, следует считать мобильность проведения экспериментов, не требующих больших подготовительных работ.

Рентгеновские методы исследования остаточных напряжений основаны на определении расстояния между кристаллографическими плоскостями, т. е. деформации кристаллографической решетки, с помощью измерения угла отражения луча. Остаточные напряжения этим методом можно определить с невысокой точностью и только в тонком поверхностном слое. Для рентгеновских методов исследования остаточных напряжений характерны большая трудоемкость и высокая стоимость проведения эксперимента.

Метод определения остаточных напряжений на основе регистрации твердости используют при исследовании поверхностных напряжений. Разработанные физические основы метода устанавливают однозначное влияние одно - и двухосных напряжений на изменение твердости поверхностного слоя. Для участков сварного соединения, претерпевших высокотемпературную пласти-

ческую деформацию в процессе сварки, т. е для шва и околошовной зоны, этот метод измерения остаточных напряжений приводит к погрешностям.