Теория и практика экструзии полимеров

СПЕЦИАЛЬНЫЕ ТИПЫ ОДНОШНЕКОВЫХ ЭКСТРУДЕРОВ

Существует большое множество одновинтовых шнековых машин для проведения непрерывных процессов переработки полимерных материалов. Им присущи общие закономерности:

— винтовое движение материала or входа к выходу машины;

— деформация сдвига частиц материала вдоль и поперек винтового канала;

минимальный технологический зазор между корпусом и

шипом;

минимальные застойные зоны (неперемешанные объемы с vm - шченным временем пребывания);

возможный обогрев или охлаждение через рубашку корпуса, I мри больших размерах — через полый винт.

Прогресс в развитии смесительного оборудования выявил ряд принципиально новых конструкций смесителей шнекового типа.

II «вестно, что смесительный эффект, имеющий место в обычных шнековых машинах, невелик. Поэтому с целью увеличения 1 мстительного воздействия шнековые машины снабжают специ-

• мамами смесительными зонами или совмещают вращение рабо - •irio органа с его возвратно-носту нательным движением.

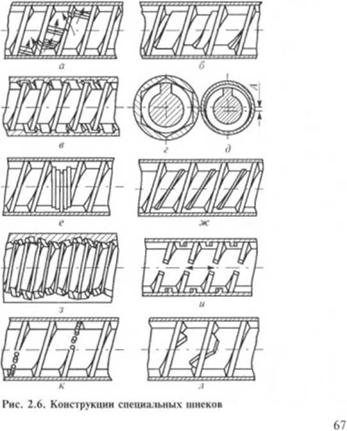

На рис. 2.6, а—е показаны основные пути, наметившиеся в

• инструктивном оформлении одновинтовых шнековых машин

• hi интенсификации процесса смешения.

|

|

Для интенсификации процессов смешения между витками шнека закрепляют поперечные перегородки, выполненные с зазором по отношению к корпусу. Кроме того, витки шнека в отдельных местах подрезают, организуя дополнительные зазоры для перетока материала (рис. 2.6, а).

На рис. 2.6, б представлен шнек, на сердечнике которою выполнена спираль, примыкающая к витку шнека, в виде выступа с шириной, возрастающей в направлении перемещения расплава полимера 11011. Степень гомогенизации повышается за счет наложения двух потоков.

Наличие винтовых канавок на внутренней поверхности корпуса, как показано на рис. 2.6, б. в смесительной зоне шнековой машины обеспечивает циркуляцию материала и высокий сдвиговый эффект.

Для повышения гомогенизирующего воздействия шнека корпус снабжают пазами, например в форме многогранника (рис. 2.6, г), или ось шпека располагают эксцентрично оси отверстия корпуса (рис. 2.6, д).

На рис. 2.6, с показан шнек со ступенчато установленными эксцентричными кулачками, что повышает пластикацию материала, проходящего по зазорам.

Экструдерный винт Маклифера представляет собой двухзаход - пый шнек, в котором от основного транспортирующего гребня ответвляется гомогенизирующий гребень с несколько большим шагом, чем шаг основного гребня (рис. 2.6, ж). Гомогенизирующий гребень шнека образует с корпусом несколько больший зазор, чем основной гребень шнека. Деформация материала осуществляется в узком зазоре между гомогенизирующим гребнем и корпусом.

Интересен трансферный смеситель системы Френкеля «Trans - fcrmix», изображенный на рис. 2.6, з. Большая эффективность смешения достигается за счет того, что глубина нарезок витков шнека и корпуса переменная и колеблется между определенными минимальным и максимальным значениями так, что в процессе работы материал непрерывно переходит из винтовых каналов корпуса в канал винта. Инженерное решение предусматривает вместе с вращением шнека и вращение корпуса.

В шнековой машине системы «Ко-Kneter» одновременное вращением шнека осуществляют осевое осциллирующее (возвратно - поступательное) движение, как показано на рис. 2.6, и. Месильные выступы, жестко закрепленные в корпусе машины, входят в разрывы (пазы) винтовой нарезки шнека. Таким образом достигается высокая эффективность смешения.

Дтя повышения качества смешения, как показано на рис. 2.6, к, по окружности шнека с определенным интервалом установлено несколько рядов штифтов, изменяющих направление центральной части потока.

Для усиления смесительного воздействия боковые поверхности винта шнека снабжены выступами (рис. 2.6, л).

Конструктивное оформление шнековых машин направлено на переориентацию линий тока жидкости в канале смесителя.

Приведенное выше многообразие одновинтовых шнековых машин свидетельствует о гидродинамической сложности процессов « мешения и гомогенизации. Поэтому решение задач о течении по - шмерных материалов в каналах смесителей различного конструк - I ивиого оформления возможно при определенных допущениях.

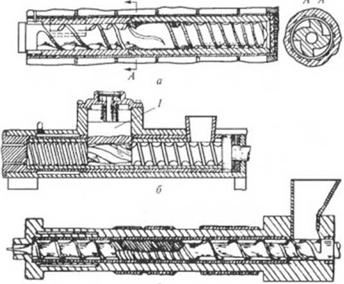

Наиболее широкое применение нашли одношнековые машины 1» специальными смесительными зонами (рис. 2.7, а). На участке смешения этой машины применена S-образная лопасть.

Для увеличения перемешивающей способности стенки цилин - ip. i на этом участке снабжены внутренней нарезкой с коротким шагом, направление которой противоположно наклону витка сме - ■ тельной лопасти. За счет интенсивной циркуляции расплава в

• месительной зоне и сдвига в узком кольцевом зазоре происходит |чшее смешение перерабатываемой композиции.

Значительно более сложной является машина (рис. 2.7, б), снабженная шнеком, имеющим смесительный участок в виде скрученною многогранника с винтовой нарезкой определенного шага.

И зоне дозирования винтовой канал выполнен двухзаходным. И i месительной зоне происходит резкое изменение движения ча-

• тчек и интенсивный сдвиг перерабатываемого материала, что приводит к интенсификации процесса смешения. Особенностью

|

Л — А

Н Рис. 2.7. Одношисковыс жетрудеры со смесительными гонами |

данной машины является наличие встроенного в радиальном отверстии цилиндра (в зоне смешения) поршня / с прижимной пружиной, обеспечивающей необходимое удельное давление на перерабатываемый материал. Принцип действия подпружиненного поршня аналогичен работе верхнего затвора резиносмеситсля закрытого типа.

На рис. 2.7, в представлен олношнековый смеситель, средний участок шнека которого (зона смешения) снабжен нарезкой с уменьшенными значениями глубины и ширины канала. При заданной скорости вращения шнека средняя скорость сдвига в зоне смешения, обратно пропорциональная глубине канала, резко возрастает. Кроме того, за счет уменьшения объема винтового канала изменяется траектория движения частичек перерабатываемого материала. Нее это обусловливает интенсивное смешение.

Для других одношнсковых смесителей-пластикаторов, применяемых в промышленности производства и переработки пластмасс, характерными являются следующие конструктивные особенности 11, 2, 7, 28, 29|:

1) наличие участков шнека с переменным шагом нарезки;

2) наличие зон торможения (участков с нарезкой разных направлений);

3) участки без нарезков (наличие в середине шнеков гладких цилиндрических смесительных участков);

4) кольца с отверстиями для дросселирования массы;

5) специальные каналы для возвратных потоков массы (прорези), предусмотренные в боковых стенках винтового капала.

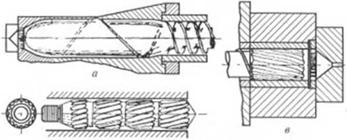

Для интенсификации процесса смешения в последние годы стали применять различные смесительные приспособления на выходном конце шнека (рис. 2.8).

|

Рис. 2.8. Смесительные наконечники олношнековых экструдеров: |

|

а — насадка с винтовой нарезкой: 6 — насадка с многотахолной на резкой, и - насадка с треугольными многоихолными каналами |

В то время, как при гладкой насадке (торпеде) (рис. 2.8, а), применяющейся для гомогенизации массы, достигается только

Рис. 2.9. Одношнсковмй экструдер с конической сачоустанавлинаюшейся насадкой

■ффект смешения, обусловленный наличием сдвиговых деформа - ним (напряжений сдвига) в относительно узком цилиндрическом и юре, при ториедовидной насадке с многозаходной нарезкой и при насадке «дульмейдж» — торпеде (рис. 2.8. б, в), имеющими н. I поверхности несколько рифленых участков и кольцевых ирогочек, наблюдается также эффект смешения, вызванный непрерывным обновлением поверхностей контакта слоев перера - н. пмвасмого материала (аналогично с воздействием на среду мешалок в смесителях с перемешивающим устройством) и изменением траекторий движения отдельных частичек.

Кроме того, «дульмейдж» создает предпосылки для выравнивания потоков массы в зоне вылавливания.

II основу конструкции, изображенной на рис. 2.9, заложен дру - м*и принцип действия. Расплав полимера (смеси) проходит через | ольцевон зазор конической формы, диаметр которого увеличи-

Н.1СТСЯ в направлении ее течения. Конический кольцевой зазор поразован конической насадкой на шнеке, имеющей рифленую поверхность, и соответствующей поверхностью цилиндра.

Под действием давления массы в формующем инструменте шнек перемещается в осевом направлении влево. Вследствие

• вязанного с этим уменьшения величины конического зазора мщение массы в зоне формующего инструмента падает, что выпивает обратное осевое перемещение (вправо). Через некоторое время величина конического зазора стабилизируется и установившийся зазор соответствует равновесию сил, действующих на мяшчсскую насадку. При этих условиях не только сохраняется постоянным давление массы и имеет место более или менее

в и. ное диспергирование в коническом зазоре, но также значи - I - и. но разгружается подшипник. При выборе смесительных приспособлений к шнекам необходимо учитывать свойства перерви гываемых полимерных материалов. Так, для нетермостойких мк риалов недопустимо наличие застойных зон.

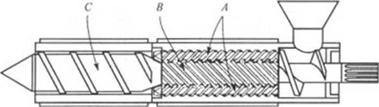

б последние годы стали применять одношнековые экструдеры и мпстарного типа (рис. 2.10). При этом, в отличие от традиии - •нною одношнекового экструдера, центральный шнек В входит

• 1 топление с планетарными шнеками А. Планетарные шнеки А

• в ыкреплены в подшипниках, а свободно «плавают» в расплаве

|

1‘ис. 2.10. Одиошпековый экструдер с планетарными шнеками |

полимера и входят и зацепление с основным шнеком В, обкатывая внутренние зубья на цилиндре экструдера. После прохождения планетарной зоны расплав выдавливается дозирующим шнеком С.