Теория и практика экструзии полимеров

МОДЕЛЬ ДИСПЕРГИРОВАНИЯ АГЛОМЕРАТОВ ЧАСТИЦ НАПОЛНИТЕЛЯ

Процесс экструзии по своей природе неразрывно связан с процессами диспергирования и смешения.

В настоящее время экструдеры нашли широкое применение в качестве смссителей-пластикаторов непрерывного действия при производстве и переработке композиционных материалов, а также 1ля введения красителей или различных структурирующих добавок непосредственно в процессе переработки полимеров.

Введение наполнителей позволяет модифицировать физикомеханические свойства и эксплуатационные характеристики и экономить исходное полимерное сырье.

Перспективным способом модифицирования свойств полимеров для получения материалов с заданными свойствами является введение дисперсных и армирующих (волокнистых) наполнителей. Структура и свойства наполненных полимеров как гетерогенных многокомпонентных систем в общем виде определяется двумя фак - горами. Первый заложен в самом принципе получения наполненных материалов путем введения в полимеры наполнителей, различных по физической и химической структуре, размеру и форме частиц и их содержанию в системе. Второй является результатом тех изменений в физико-механических свойствах и структуре полимерной матрицы, которые обусловлены взаимодействием на границе раздела «полимер — твердое тело».

Суммарное изменение свойств наполненной системы по сравнению с исходным полимером происходит в результате одновременного действия обоих факторов. При этом в системе имеет место определенное взаимодействие между частицами наполнителя и полимерной матрицей. Хотя до настоящего времени точно не установлено влияние химических или физических связей между полимером и наполнителем на свойства наполненной системы, можно считать, что для создания материала с оптимальными свойствами необходимо определить степень связывания полимера с поверхностью наполнителя. При этом большую роль играет степень диспергирования частиц наполнителя в процессе экструзии, так как чем глубже протекает процесс диспергирования агломератов частиц наполнителя при экструзии, тем больше поверхность их контакта с полимерной матрицей. При этом следует отметить, что подавляющее большинство используемых в качестве вводимых в полимер ингредиентов обладает высокой степенью агрегатирования исходных частиц. Присутствие в получаемой смеси агломератов приводит к образованию дефектов в структуре и анизотропии свойств изделия. Задачей диспергирования и последующего смешения является обеспечение таких однородностей распределения и дисперсности вводимых в полимер ингредиентов, которые обусловливают заданный комплекс свойств получаемых материалов.

Сопоставительный анализ и практика работы смесительного оборудования показали, что одной из машин, обладающей высокой диспергирующей и смесительной эффективностью при получении различных наполненных (композиционных) полимерных материалов на основе термопластичных полимерных материалов, является экструдер. Кроме того, экструдеры сочетают в себе процесс диспергирующего смешения с процессом непрерывного получения профильных изделий.

Получение композиционных материалов с заданными физико - механическими свойствами предусматривает создание условий для равномерного распределения хорошо диспергированного наполнителя. И то же время в процессах получения композитов с порошкообразным наполнителем при его введении в зону загрузки одношнскового экструдера наблюдается интенсивное образование агломератов порошкообразного наполнителя в зоне уплотнения и плавления полимера, которые подвергаются вдаль нейшем разрушению в последующих функциональных зонах экст рудсра 110). Размеры и прочностные характеристики образующихся агломератов (для данного типа наполнителя) определяются его компрессионными свойствами, содержанием наполнителя, размерами и формой частиц полимера, а также величиной давления, развивающегося в зонах загрузки и плавления экструдера. В то же время в большинстве конструкций одношнековых экструдеров интенсивное диспергирование частиц наполнителя осуществляется вследствие создания высоких напряжений сдвига в расплаве пс - |крабатываемого материала. При этом диспергирование агломерата порошкообразных наполнителей происходит путем отрыва отзольных частиц наполнителя (или агломератов) под действием касательных напряжений. Интенсивность процесса диспергирования агломератов определяется величиной сил связи частиц в них, шаченнем действующих касательных напряжений на их поверхности, а также скоростью отвода диспергированных частиц от поверхности агломерата. Сама интенсивность процесса диспергирования может быть охарактеризована количеством частиц диспергированного наполнителя, находящихся вблизи поверхности агломерата.

Механизм образования и разрушения агломератов впервые ис - i ic до вал Мак-Келви |4). Он рассматривает гетерогенную систему, и которой диспергируемая фаза находится в виде агрегатов, состоящих из двух частиц, а дисперсионная среда представляет собой вязкую жидкость. При этом предполагается, что агрегаты лиспер - шруемой фазы не взаимодействуют друг с другом, поскольку их концентрация в системе незначительна. В данной системе в процессе переработки (смешения) действуют когезионные силы, удерживающие частицы агломерата от разъединения, и поверхностные силы, возникающие при движении частиц относительно жидкости.

В приводимой работе применена подвижная система координат (рис. 2.38), начало которой находится в центре одной из части агломерата. В результате анализа определяется положение центра другой частицы агломерата (в координатах х—у) на различных стадиях процесса смешения.

При радиусе частицы R наименьшее расстояние между центрами частиц равно 2R, и его можно вычислить по формуле:

r=Jx2+y1. (2.173)

Предполагается, что в области 2R < г < г* сила притяжения, удерживающая частицы вместе, постоянна, а в области г > г* эта ила пренебрежимо мала. Критический радиус разделения г* представляет собой важный параметр всех процессов диспергирования и определяется природой сил, вызывающих агломерацию.

|

/ |

Рис. 2.38. Мечами <ч оораiohummh и разрушения агломератов

Из рис. 2.38 видно, что при выбранной системе координат на окружающую частицы жидкую среду действует одноосная деформация сдвига, вызывающая течение среды вправо со скоростью

V = yy.

|

|

Если рассматриваемые частицы имеют форму шара и число Рейнольдса при движении частиц относительно жидкости невелико, то увлекающая сила, действующая на частицу, определяется по закону Стокса как 6я/?цг*. Равнодействующую всех сил взаимодействия между поверхностью сферы и окружающей жидкостью можно разложить на составляющие Fj и Fn которые определяются следующими равенствами:

(2.174)

(2.175)

где cLt/d/ — скорость движения частицы в направлении оси х; iiy/iit — скорость движения частицы в направлении оси у, ц — виткость жидкости.

Пренебрегая силами инерции (что вполне допустимо для системы, состоящей из очень маленьких частиц в жидкости с высокой вязкостью), получим:

|

(2.176) |

Fd = FacosO; Fr = FasnO,

где 0 — угол, образованный прямой, проходящей через начало координат и центр частицы (см. рис. 2.38); F0 — сила взаимодействия между частицами.

Из совместного решения уравнений (2.174), (2.175) и (2.176) с учетом, что cos 0 = x/r, a sin 0 = у/г, автором работы [41 получена с юдуюшая система обыкновенных дифференциальных уравнений:

|

(2.177) (2.178) (2.179) (2.180) |

=УГ_.

d/ г

чс I — независимая переменная (время); х, у — зависимые переменные. Из уравнений (2.177) и (2.178) получим:

dу у

I ле

r бяАуц 4 л Ах

л г—I

г напряжение сдвига, возникающее в жидкости.

Для частиц малых размеров можно принять, что г~х + у. Тогда уравнение (2.179) принимает вид

dx

|

(2.181) |

^+хК-^-Ку,

л решение его выглядит как

(2.182)

I ic С постоянная интегрирования.

Постоянная интегрирования С находится из условия, что в начальном положении за координаты центра тяжести приняты (xq, у0). Тогда уравнение (2.182) принимает вид:

|

(2.183) |

х + У У0_,

|

ехр |

*У0 |

/ т 11-2.1 |

|

т |

Уо) |

|

ХО + ЛО У |

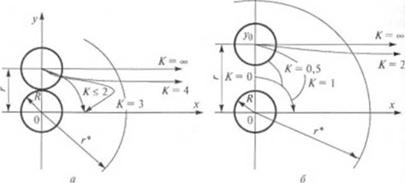

Из последнего уравнения видно, что траектория (а следовательно. и течение процесса диспергирования) определяется параметром А, критическим радиусом г* и первоначальной ориентацией агрегата (рис. 2.39).

Рассмотрим агломерат из двух частиц, ориентированный, как показано на рис. 2.39, я, где

А =0,5; лг0=0;

/■• = 3; >’о = 1.

|

Рис. 2.39. Взаимодействие двух агломератов |

При этом на жидкую среду действует деформация сдвига, вызывающая одноосное движение среды вправо.

Если сила притяжения частиц h'a мала или в жидкости возникают значительные напряжения сдвига, то величина К становится очень большой |с. м. уравнение (2.180)j. В предельном случае, когда К-ь «*>, движение частиц совпадает с линиями тока жидкой среды, что свидетельствует о том, что диспергирующее смешение сводится к простому смешению (см. рис. 2.39, а). В области, где г > г*, величины Fa = 0 и К =* », и в данной области все пути движения частиц совпадают с линиями тока. Влияние силы взаимодействия частиц становится заметным, когда К является конечным числом. Например, если К — 4, агломерат сперва слегка поворачивается, а затем верхняя частица (см. рис. 2.39, а) движется вправо и вниз по искривленному пути до тех пор, пока не достигается значение критического радиуса, когда силы взаимодействия между частицами Уа становятся равными нулю, после чего верхняя частица движется по линии тока вправо.

Тот же самый процесс начинается в случае, когда К = 3, но в конце концов частица достигает того положения, когда, вследствие уменьшения увлекающей силы жидкости, баланс сил становится неблагоприятным, после чего направление движения изменяется и частица снова объединяется с прежней частицей.

При К = 2 силы взаимодействия намного превышают вязкостные силы и поэтому расстояние между центрами частиц не будет изменяться. Центр верхней частицы пройдет четверть окружности (см. рис. 2.39, а), в результате чего агломерат повернется так, что прямая, проходящая через центры обеих частиц, совпадет с линией тока. Следовательно, в условиях данного примера разрушение агломерата произойдет только в том случае, когда параметр К> 4

|уравнсние (2.180)|. При более благоприятной первоначальной ориентации для осуществления диспергирования достаточно меньшее значение параметра К. Например, если первоначальная ориентация частиц соответствует случаю, показанному на рис. 2.39, б, диспергирование может произойти далее при К = 2.

Из приведенного анализа можно сделать следующие выводы:

1) высокие напряжения способствуют диспергированию; существует некоторое значение напряжения сдвига, ниже которого вообще не происходит диспергирования;

2) в случае, если напряжение сдвига немного превышает критическое значение, то будут подвергаться разрушению только аг- юмераты с благоприятной первоначальной ориентацией (большая ось которых перпендикулярна линиям тока). Следовательно, в смесителях, где осуществляется только одномерное движение перерабатываемого материала, произойдет разрушение лишь тех агломератов, первоначальное положение которых благоприятное. Однако, если в смесителе осуществляется непрерывное изменение направления потока, то в дальнейшем также будет происходить шепергирование агломератов. В конце концов, через определенный промежуток времени под воздействием напряжений сдвига каждый агломерат примет благоприятное положение и будет разрушен;

3) если предположить, что сила взаимодействия частиц F0 относительно независима от размера частиц, то из уравнения (2.180) видно, что параметр К прямо пропорционален радиусу R. т. е. аг - юмераты, состоящие из больших по размеру частиц, легче разрушаются по сравнению с агломератами, состоящими из частиц меньших размеров.

Работа Мак-Кслвн |4| представляет собой идеализированный случай образования и разрушения агломератов, так как в реальных процессах экструзии наполненных полимеров будет наблюдаться несколько иная картина образования и разрушения агломератов. )го объясняется тем, что к расплавам полимеров вряд ли применим закон Стокса. Кроме того, частицы наполнителя редко имеют форму с<|>срм, за исключением тех случаев, когда в полимер добавляются стеклянные микросфсры.