Сосуды и аппараты. Технические требования

Контроль качества сварных соединений.

3.12.1. Контроль качества сварных соединений производится следующими методами:

а) внешним осмотром и измерением;

б) механическими испытаниями;

в) испытанием на межкристаллитную коррозию;

г) металлографическим исследованием;

д) стилоскопированием металла шва;

е) ультразвуковой дефектоскопией;

ж) просвечиванием (рентгено- или гаммаграфированием);

з) гидравлическим испытанием;

и) пневматическим испытанием;

к) замером твердости металла шва;

л) другими методами (магнитографией, цветной дефектоскопией, определением содержания в металле шва ферритной фазы и т.п.), если таковые предусмотрены чертежом. Для сосудов и аппаратов, подвергающихся термообработке, окончательный контроль качества сварных соединений должен производиться после проведения термообработки изделия.

3.12.2. Результаты контрольных испытаний сварных соединений заносятся впаспорт аппарата или в его приложения.

3.12.3. В процессе изготовления изделий проверяется:

а) соответствие состояния и качество свариваемых деталей и сварочных материалов требованиям стандартов и технических условий;

б) соответствие качества подготовки кромок и сборки под сварку требованиямстандартов, настоящего стандарта и чертежей;

в) соблюдение технологического процесса сварки и термической обработки, разработанного в соответствии с требованиями стандартов, настоящего ОСТ и чертежей.

Внешний осмотр и измерение сварных швов изделий.

3.12.4. Внешний осмотр и измерение сварных швов производятся только послетого, как сварные швы и прилегающие к ним поверхности основного металла по обе стороны шва будут очищены от шлака, брызг и других загрязнений.

3.12.5. Внешнему осмотру и измерению подлежат все сварные соединения по методике ГОСТ 3242-69 для выявления наружных дефектов, недопустимых настоящим стандартом. Внешний осмотр сварных соединений и измерение сварных швов производятся с двух сторон в доступных местах по всей протяженности швов.

3.12.6. Дефекты сварных швов должны быть устранены.

Механические испытания.

3.12.7. Механические испытания контрольных стыковых сварных соединенийдолжны быть проведены в объеме, указанном в табл. 32.

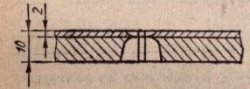

Рисунок 55

3.12.9. Повторные испытания проводятся лишь по тому виду механических испытаний, которые дали неудовлетворительные результаты. Для проведения повторных испытаний принимается удвоенное количество по сравнению с нормами, указанными в табл. 31 настоящего стандарта.

3.12.10. В случае получения неудовлетворительных результатов при повторных испытаниях швы считаются непригодными.

Испытания на межкристаллитную коррозию.

3.12.11. Испытание сварного соединения на склонность к межкристаллитной коррозии должно производиться для сосудов, аппаратов и их элементов, изготовленных из стали аустенитного и аустенито-ферритного классов и двухслойной стали с коррозионностойким слоем из аустенитных сталей при наличии соответствующего требования в технических условиях на изделие или в чертежах.

Примечание. Испытания должны производиться при эксплуатации изделий в распорах электролитов, морской и оборотной воде; не должны проводиться, когда указанные стали применяются для обеспечения чистоты продукта, как хладостойкие или немагнитные материалы.

3.12.12. Форма, размеры и количества образцов должны соответствовать требованиям ГОСТ 6032-58*. Метод испытания должен быть указан в чертеже. При изготовлении образцов из коррозионностойкого слоя двухслойной стали основной слой должен быть полностью удален.

3.12.13. Металл шва и зона термического влияния не должны обнаруживать склонности к межкристаллитной коррозии при испытании по ГОСТ 6032-58* или по соответствующей нормативно-технической документации.

Металлографические исследования.

3.12.14. Металлографическим исследованиям подвергаются сварные соединения следующих сосудов и аппаратов:

а) группы 1а по табл. 29;

б) групп 16, 2, 3, 4 по табл. 29: при давлении выше 50 кгс/см²; температуре выше 450° или ниже –40 °С;

для изделий из сталей, склонных к термическому воздействию (например, 12МХ, 12ХМ и др.), из сталей аустенитного класса без ферритной фазы (например, 0X23Н28МЗДЗТ, 0X17Н16МЗТ) и из двухслойных сталей.

Для изделий из сталей аустенитного класса отбирается два образца, для изделий других сталей — один образец.

Проведение металлографических исследований для аппаратуры, предназначенной для эксплуатации при температурах ниже 0 °С, производится по требованию технических условий на изделие или чертежа.

3.12.15. Металлографические макро- и микроисследования производятся на образцах, вырезанных из контрольного сварного соединения поперек сварного шва согласно ГОСТ 3242-69.

Контролируемая поверхность образца должна включать сечение шва с зонами комического влияния и прилегающими к ним участками основного металла.

3.12.16. Качество сварного соединения по результатам металлографических исследований должно соответствовать требованиям настоящего стандарта (п. 3.11.4 и п. 3.11.5).

При обнаружении недопустимых дефектов при металлографических исследованиях изделия должны быть подвергнуты дополнительному контролю в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

Стилоскопирование сварных соединений.

3.12.17. Стилоскопирование свариваемых деталей и сварных швов производится мелью установления соответствия типа использованной стали и сварочных материалов чертежам и инструкциям по сварке или настоящему стандарту.

При стилоскопировании следует руководствоваться «Инструкцией по спектральному анализу металла деталей энергетических установок с помощью стилоскопа (Мосэнергоремонт, 1967 г.) или другой инструкцией, утвержденной в установленном Порядке.

3.12.18. Обязательному стилоскопированию подвергаются на изготовленном сосуде детали корпуса, находящиеся под давлением (обечайки, днища, патрубки, фланцы), из сталей марок 12ХМ, 12Х2М, 20Х2М, Х5М, Х5,0Х17Н13М2Т, Х17Н13М2Т, Х17Н13МЗТ, 0Х17Н16МЗТ, 000Х16Н15МЗ, 0Х21Н6М2Т, 0Х23Н28МЗДЗТ, а также сварные швы, их соединяющие, в объеме, указанном в табл. 33.

Таблица 33

| Группа аппаратов | 1 | 2 и 3 | 4 |

|---|---|---|---|

| Количество контролируемых соединений, % от общего количества швов, выполненных данным сварщиком | 100 | 50 | 25 |

3.12.19. В процессе стилоскопирования аппаратов из перечисленных в п. 3.12.18 марок сталей обязательному определению подлежит только наличие в основном металле и металле шва хрома и молибдена.

3.12.20. Каждая контролируемая деталь или шов проверяется как минимум в одной точке.

3.12.21. Контроль стилоскопированием не производится в следующих случаях:

а) при невозможности осуществления контроля вследствие недоступности сварных швов;

б) при недоступности выполнения контроля стилоскопированием по условиям техники безопасности.

3.12.22. При получении неудовлетворительных результатов контроля производится повторное стилоскопирование того же сварного соединения или детали на удвоенном количестве точек.

При неудовлетворительных результатах повторного контроля производится спектральный или химический анализ детали или сварного соединения, результаты которого считаются окончательными.

3.12.23. При выявлении несоответствия марки использованных присадочных материалов хотя бы на одном из сварных соединений, проверенных в неполном объеме, стилоскопирование металла шва должно быть произведено на всех однотипных сварных соединениях, выполненных данным сварщиком или данным механизированным способом сварки.

При выявлении несоответствия марки используемой стали хотя бы на одной детали стилоскопированию подвергаются все однотипные детали аппарата.

3.12.24. Дефектные сварные швы, выявленные при контроле, должны быть уда лены и вновь сварены, а дефектные детали заменены.

Ультразвуковая дефектоскопия и просвечивание сварных соединений.

3.12.25. При контроле сварных соединений ультразвуковой дефектоскопией, рентгено- и гамма-просвечиванием должны выявляться внутренние дефекты сварных соединений и определяться качество сварки.

Ультразвуковой контроль сварных соединений должен производиться в соответствии с требованиями ГОСТ 14782-69 и утвержденной Министерством химического и нефтяного машиностроения инструкцией специализированной организации.

Просвечивание сварных соединений должно производиться в соответствии с ГОСТ 7512-69 и инструкцией специализированных организаций по гаммарентгенографированию, согласованной и утвержденной в установленном порядке.

3.12.26. Метод контроля (ультразвуковая дефектоскопия, просвечивание или их сочетание) должен выбираться, исходя из возможностей более полного и точного вы явления недопустимых дефектов с учетом особенностей физических свойств металла, а также особенностей методики контроля для данного вида сварных соединений и изделий.

3.12.27. Объем контроля ультразвуковой дефектоскопией или просвечиванием стыковых, угловых, тавровых и других сварных соединений сосудов, аппаратов и их элементов (днищ, обечаек, штуцеров, люков, фланцев и др.) должен быть не менее указанного в табл. 34.

Таблица 34

| Группа сосудов или аппаратов | Длина контролируемых швов, % от общей длины швов |

|---|---|

| 1 | 100 |

| 2 | 50 |

| 3 | 25 |

| 4 | 25 — для сосудов или аппаратов со взрывоопасными продуктами и ядовитыми веществами 10 — для сосудов и аппаратов со взрывобезопасными продуктами и неядовитыми веществами |

Ультразвуковая дефектоскопия или просвечивание сварных соединений внутренних и наружных устройств должна производиться при наличии требований в технических условиях на изделие или в чертеже.

Контроль вварки штуцеров и муфт диаметром менее 100 мм, а также в других случаях, когда сварные швы вварки штуцеров недоступны для контроля ультразвуковой дефектоскопией или просвечиванием, следует выполнять в соответствии с п. 3.12.34.

Контроль сварных швов укрепляющих колец должен осуществляться пневматическим испытанием в соответствии с п. 4.11, цветной или магнитной дефектоскопией и, в случае необходимости, дополнительным местным вскрытием швов. Контроль сварных швов штуцеров должен проводиться по специальным инструкциям, утвержденным в установленном порядке.

3.12.28. Ультразвуковая дефектоскопия и просвечивание сосудов и аппаратов, работающих при атмосферном давлении (для взрывобезопасных продуктов и неядовитых веществ при температуре от 0 до 100 °С), не обязательны.

3.12.29. Места сопряжений (пересечения) сварных соединений подлежат обязательному контролю просвечиванием или ультразвуковой дефектоскопией.

3.12.30. Сварные стыковые соединения «поковка плюс лист» и «поковка плюс поковка» подлежат 100%-ному контролю рентгено- или ультразвуковой дефектоскопией.

3.12.31. Места просвечивания или ультразвукового контроля ус танавливаются ОТК завода-изготовителя.

3.12.32. Перед контролем соответствующие участки сварных соединений должны быть замаркированы с таким расчетом, чтобы их можно было легко обнаружить на картах контроля или рентгено- и гамма-снимках.

3.12.33. При выявлении недопустимых дефектов в сварных соединениях аппаратов групп 2 и 3 обязательному контролю тем же методом подлежат все однотипные швы.

Для аппаратов группы 4 дополнительный контроль дефектных соединений должен производиться на длине, равной контролируемому участку этого соединения, преимущественно в местах, расположенных вблизи дефектного участка.

Если недопустимые дефекты при дополнительном контроле будут обнаружены, то контролируется весь шов и сомнительные участки других швов. Дефектные участки сварных швов, выявленные при контроле, должны быть удалены и швы вновь сварены.

3.12.34. При невозможности осуществления просвечивания или ультразвуковой дефектоскопии в полном объеме вследствие недоступности к отдельным сварным соединениям (из числа подлежащих 100%-ному контролю) или по условиям техники безопасности контроль качества этих сварных соединений должен производиться по специальной инструкции, утвержденной в установленном порядке.