Сосуды и аппараты. Технические требования

Изготовление

Общие требования к изготовлению.

3.1.1.На заводе-изготовителе сосудов и аппаратов — материалы до запуска в производство должны приниматься отделом технического контроля. При этом проверяется соответствие материалов требованиям чертежа, настоящего стандарта, стандартов или технических условий.

Данные сертификатов или результаты испытаний материалов должны заноситься и порт изделия или в приложение к нему.

3.1.2. Во время хранения и транспортирования материалов на заводах-изготовителях должны быть исключены повреждения их и обеспечена возможность безотказого сличения нанесенной на них маркировки с данными сопроводительной документации.

3.1.3. Размеры механически обрабатываемых деталей с предельными отклонения-ми которые не указаны в чертежах должны выполняться по 7-му классу точности ОСТ 1010 и ГОСТ 2689-54*. Оси резьбовых отверстий деталей внутренних устройств должны быть перпендикулярны к опорным поверхностям; неперпендикулярность более 0,8 мм на 100 мм, если не предъявляются более строгие требования.

3.1.4. Внутренние покрытия аппаратов (эмалью, свинцом, лаком, резиной, абонитом и др.) и подготовка поверхности под покрытия должны выполняться по специальным техническим условиям и инструкциям.

3.1.5. Методы разметки заготовок деталей из стали аустенитного класса марок Х18Н10Т, Х17Н13 МЗТ, 0×17Н16 МЗТ и других и из двухслойной стали не должны иcкать повреждения рабочей поверхности деталей. Керновка допускается только по линии реза.

3.1.6. На рабочей поверхности обечаек и днищ не допускаются риски, забоины, шины и другие дефекты, если их глубина превышает минусовые предельные отения, предусмотренные соответствующими стандартами или техническими условиями.

3.1.7. На рабочих поверхностях деталей не допускаются брызги металла в результате новой резки и сварки.

3.1.8. Заусенцы должны быть удалены и острые кромки деталей и узлов примни.

3.1.9. Методы сборки элементов под сварку должны обеспечивать правильное взаимнoe расположение сопрягаемых элементов и свободный доступ к выполнению прочных работ в последовательности, предусмотренной технологическим процессом.

3.1.10. При сборке допускается подгонка, если собираемые детали находятся в пределах допусков, установленных настоящим стандартом. Методы подгонки должны почать появление дополнительных напряжений в металле и повреждение поверхности металла.

3.1.11. Зазор между кромками деталей, подлежащих сварке, должен соответствовать требованиям чертежей и действующих стандартов на сварку.

3.1.12. Для элементов, выполняемых из двухслойной стали, прихватка должна производиться со стороны основного слоя электродами, принятыми для его сварки.

3.1.13. Сварщик может приступить к сварке после установления контролером ОТК правильности сборки и зачистки всех поверхностей металла.

Обечайки.

3 2.1. На листах, принятых для изготовления обечаек, должна быть сохранена маркировка завода — поставщика металла. В случаях, когда лист разрезается на части на каждой из них должна быть нанесена маркировка, заверенная клеймом ОТК.

На листах из коррозионностойкой стали маркировку и другие обозначения разрешается наносить электрографом, химическим методом или несмываемыми красками на стороне листа, не соприкасающейся с рабочей средой.

Маркировка должна содержать следующие данные:

- марку стали (для двухслойной стали — марки основного и коррозионностойкого слоев);

- номер партии — плавки;

- номер листа (на листах при полистных испытаниях).

На всех обечайках, составляющих изделие, должна быть маркировка, состоящая из порядкового номера обечайки и обозначения изделия.

Место маркировки должно быть расположено в углу раскроенного листа на расстоянии 300 мм от кромок.

3.2.2. Обечайки диаметром до 600 мм должны изготовляться с одним продольным швом, кроме сосудов, корпуса которых изготовляются из двух полуобечаек. Обечайки диаметром свыше 600 мм допускается изготовлять из нескольких листов максимально возможной длины. Допускается вставка шириной не менее 400 мм.

Допускаемые отклонения длины обечайки ± 5 мм.

3.2.3. Допускается изготовление обечаек вальцовкой карт, сваренных в плоском состоянии из нескольких листов.

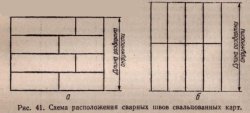

В обечайках, свальцованных из карт, сварные швы должны быть параллельны образующим; ширина листов между швами должна быть не менее 800 мм, а ширина замыкающей вставки — не менее 400 мм. В смежных листах допускается наличие поперечных швов, смещение которых должно соответствовать требованиям разд. 3.10 (рис. 41, а). Допускается изготовление корпусов из полуобечаек. Для сосудов и аппаратов, изготовляемых из карт, допускаются перекрещивающиеся сварные швы (рис. 41, б) при условии соблюдения требований п. 3.106.

Рисунок 41

Примечание. Для аппаратов и сосудов, не подведомственных Госгортехнадзору СССР, допускается ручная сварка замыкающего стыка (рис. 41, б).

3.2.4. Отклонения в длине развертки окружности обечаек не должны быть больше величин, указанных в табл. 22.

Замер длины окружности производится с двух концов обечайки.

3.2.5. Отклонения (вследствие любых причин) по толщине стенки обечайки должны быть такими, чтобы толщина была не ниже расчетной.

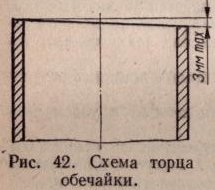

3.2.6. Неперпендикулярность торца Л (рис. 42) обечайки к её образующей допускается в пределах 1 мм на 1 м диаметра, но не более 3 мм при диаметре свыше 3 м.

Рисунок 42

3.2.7. Для одной из стыкуемых обечаек допускается выхват глубиной не более 2 мм на длине дуги до 150 мм.

Корпуса.

3.3.1. После сборки и сварки корпуса сосудов и аппаратов должны удовлетворять следующим требованиям:

а) отклонение по длине сосудов или аппаратов не должно превышать 0,3% от номинальной длины корпуса, но не более ± 75 мм;

б) непрямолинейность изделия не должна выходить за пределы 2 мм на длине 1 м, а на всей длине изделия: 20 мм — при длине изделия до 10 м, 30 мм — при длине изделия более 10 м;

в) у аппаратов с внутренними устройствами, устанавливаемыми в аппарат в собранном виде, непрямолинейность не должна превышать величину номинального зазора между внутренним диаметром корпуса и наружным диаметром устройства.

У этих аппаратов усиления кольцевых и продольных швов на внутренней поверхности корпуса до контроля и приемки ОТК сварных швов должны быть зачищены заподлицо с основным металлом в тех местах, где они мешают установке внутренних устройств.

При изготовлении аппаратов из двухслойных сталей усиление сварных швов не снимается, а у деталей внутренних устройств делается местная выемка в местах прилегания к сварному шву. В тех случаях, когда зачистка внутренних швов необходима (например, в корпусах теплообменников и колонных аппаратов), должна быть предусмотрена такая технология сварки, которая обеспечивает коррозионную стойкость зачищенного шва.

3.3.2. Допускаемая овальность обечайки для всех сосудов и аппаратов, за исключением теплообменной и колонной аппаратуры, аппаратов, работающих под вакуумом, а также аппаратуры нетранспортабельной — 1% от номинального диаметра, но не более 20 мм для сосудов и аппаратов диаметром свыше 2000 мм.

Овальность для сосудов и аппаратов, работающих под вакуумом или под наружным давлением, не должна превышать 0,5% от номинального диаметра, но не более 20 мм для сосудов и аппаратов диаметром свыше 4000 мм.

Овальность нетранспортабельных аппаратов по диаметру должна быть оговорена в рабочих чертежах.

3.3.3. В горизонтальных сосудах и аппаратах для выверки их горизонтального положения принимается верхняя образующая корпуса, обработанная контрольная площадка или любая другая базовая поверхность.

3.3.4. Внутренняя поверхность аппаратов, изготовленных из коррозионностойких сталей, при наличии требований в чертежах, должна быть протравлена и промыта или пассивирована по технологии завода-изготовителя.

Общие требования к днищам.

3.4.1. На каждой заготовке днища или его частях должна быть нанесена маркировка, содержащая:

- марку стали (для двухслойной стали — марки основного и коррозионностойкого слоев);

- номер партии — плавки;

- номер листа (для листов с полистными испытаниями и для двухслойной стали);

- номер днища;

- размер днища (диаметр и толщина).

Правильность перенесения маркировки с листа на заготовку заверяется клеймом ОТ К. Маркировка и клеймо должны находиться на наружной выпуклой поверхности днища.

3.4.2. К сборке сварного днища допускаются его части, принятые ОТК. Сварные швы днищ должны быть стыковыми с полным проваром.

При поставке днищ по кооперации контроль качества сварных соединений производится предприятием, выполнявшим эти швы.

Качество сварных швов штампованных днищ должно соответствовать требованиям настоящего стандарта.

3.4.3. На поверхности днищ не допускаются забоины, вмятины, уменьшающие расчетную Толщину днища, а также раковины, плены, надрывы, расслоения и другие дефекты. Исправление дефектов производится с разрешения ОТК.

3.4.4. Совместный увод кромок у сварных швов днищ, собираемых из лепестков, не должен превышать 10% от толщины листа плюс 3 мм, но не более 5 мм для днищ толщиной более 20 мм.

Угловатость определяется шаблоном длиной 1/6 диаметра днища, но не менее 200 мм.

3.4.5. Днища, изготовленные из коррозионностойкой стали аустенитного класса методом горячей штамповки или фланжирования, а также днища, прошедшие термообработку или горячую правку, должны быть полностью очищены от окалины и протравлены, если в чертежах или технических условиях имеется требование о про травливании.

Для отдельных малых партий днищ допускается удаление окалины механическим способом (например, дробеструйным) без травления.

Пассивирование рабочей поверхности днищ производится, если есть требование в чертеже. При поставке днищ по кооперации требование о травлении и пассивировании рабочей поверхности днищ устанавливается по соглашению сторон.

3.4.6. Готовые и принятые ОТК днища должны иметь маркировку, включающую:

- номер днища;

- размер (диаметр и толщина); номер чертежа или заказа; номер партии — плавки;

- марку стали (для двухслойной стали — марки основного и коррозионностойких FO слоев);

- номер листа (для листов с полистными испытаниями);

- клеймо ОТК.

Маркировка обводится масляной светлой краской (в рамку).

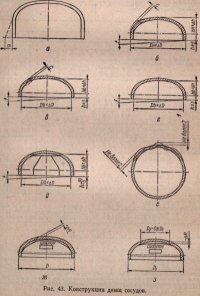

3.4.7. Отклонения основных размеров отбортованных днищ не должны быть больше допусков, указанных в табл. 23 — 26 и на рис. 43.

Рисунок 43

3.4.8. На цилиндрической части штампованного днища допускаются поолольо риски и забоины при условии, что толщина цилиндрической части днища в месте риски или забоины будет не менее толщины листа с минусовым предельным отклонением.

3.4.9. В днищах, изготовляемых штамповкой и фланжированием, допускается утонение до 15% от исходной толщины заготовки и утолщение борта днища до 15%. В техническом проекте должна быть указана минимально допустимая толщина днища S, обусловленная расчетом на прочность, с учетом запаса на коррозию. В рабочих чертежах, в зависимости от технологии изготовления днищ и марки стали, принимается необходимая прибавка к толщине, чтобы толщина стенки днища после штамповки была не менее указанной в техническом проекте.

Примечание. Возможность применения днищ с отклонениями более указанных должна быть проверена расчетом.

Таблица 23

| Толщина стенки днища S, мм | До 20 | Свыше 20 до 26 | Свыше 26 до 34 | 36 и более |

|---|---|---|---|---|

| Допускаемая конусность, т (рис. 43, а) | 4 | 5 | 6 | 8 |

Таблица 25

| Цилметр днища | Предельные отклонения по диаметру ΔD, мм | |

|---|---|---|

| Холодное фланжирование | Горячее фланжирование | |

| До 720 | ± 1 | ± 7 |

| 100 — 1500 | ± 1,5 | ± 8 |

| 1600 — 2200 | ± 2,5 | ± 10 |

| 2400 — 3000 | ± 3 | |

| 3200 — 3800 | ± 3 | |

Примечание. Допускается для днищ гром от 2400 мм и выше увеличение допуска на ± 2 мм при условии соблюдения допусков на смещение кромок при приварке днищ к корпусу, оговоренных в настоящем стадарте.

Таблица 26

| Диаметр днища | Зазор между шаблоном и эллипсоидной поверхностью днища в любом диаметральном сечении (рис. 43, ж, э), AR |

|---|---|

| 219 — 529 | +2 –5 |

| 550 — 1400 | + 4 –10 |

| 1600 — 2200 | +8 –18 |

| 2400 — 2800 | +10 –28 |

| 3000 и более | +14 –38 |