Сосуды и аппараты. Технические требования

Специальные требования к теплообменным пластинчатым (разборным) аппаратам.

Технические требования.

8.1.1. Гофрированные пластины теплообменников должны изготовляться из тонколистового металла, который должен соответствовать требованиям действующих стандартов.

8.1.2. Уплотнительные резиновые прокладки пластинчатых теплообменников должны изготовляться на основе каучуков СКН, СКФ, СКС, СКЭП и др.

8.1.3. Срок службы пластин на нейтральных средах не менее 10 лет, резиновых уплотнительных прокладок не менее одного года.

8.1.4. Отверстия в пластинах под подвески (скобы) должны обеспечивать соосность в процессе сборки пластин в Пакет.

8.1.5. Сборку пластин в аппаратах следует производить в соответствии с заданной схемой компоновки.

8.1.6. При сборке аппаратов следует обеспечивать параллельность опорных штанг и перпендикулярность их к неподвижной плите и опорной стойке в пределах точности, установленной техническим проектом.

8.1.7. Тарельчатые пружины должны изготовляться из пружинных сталей.

8.1.8. Детали из меди и медных сплавов разрешается применять без защитного покрытия, но, как правило, с пассированием.

8.1.9. Детали из алюминиевых сплавов должны применяться с защитными покрытиями.

Приемка и испытания.

8.2.1. Штампованные гофрированные пластины разборных теплообменников проверяются наружным осмотром и обмером основных размеров, а также на сплошность металла.

8.2.2. Контроль сплошности металла в объеме 100% осуществляется с целью обнаружения разрывов листа металла пластины или трещин, полученных в процессе штамповки.

8.2.3. Внешний вид прокладок проверяется наружным осмотром. Размеры прокладок проверяются любыми, пригодными для этой цели измерительными приборами. Особое внимание при этом должно обращаться на стабильность размеров прокладок по высоте поперечного сечения.

8.2.4. Перед сборкой каждого аппарата следует проверять:

- маркировку пластин и чистоту их поверхности;

- сплошность проклейки резиновых прокладок по всему периметру пазов. Отставшие места прокладок должны быть приклеены или пластина должна быть заменена новой;

- отсутствие зазоров и сдвигов в местах стыков прокладок;

- обеспечение в прокладках разницы в отклонениях геометрических размеров прямой и фасонной частей по высоте и профилю поперечного сечения в пределах 0,2 мм по любой из сторон прокладок;

- обеспечение у прокладок гладких и чистых поверхностей;

- совпадение при сборке пакетов контура выступа резинового уплотнения, приклеенного у входных отверстий неподвижной и подвижной плит, с тыльной стороны паза пластины.

8.2.5. У собранных аппаратов следует проверять точность взаимного расположения собранных узлов и деталей в соответствии с рабочими чертежами и схемой компоновки пластин; работу винтовых зажимов и подвижность плит.

8.2.6. Для испытания аппарата пакет пластин должен быть стянут со сжатием каждой прокладки на 0,8…1,2 мм, что должно контролироваться замером ширины пакета пластин.

8.2.7. Гидравлические испытания разборных пластинчатых теплообменников должны производиться поочередной подачей воды в рабочие пространства аппаратов при пробных давлениях, принимаемых согласно п. 4.6. При этом одно из пространств остается с открытым штуцером для контроля случайных перетоков внутри аппарата. Аппарат признается выдержавшим испытание, если не замечены падения давления по манометру, переток жидкости между рабочими пространствами и течь через прокладки в течение 10 мин.

Примечание. В холодном состоянии аппарата допускается пропуск через прокладку не более 10 капель в 1 мин.

8.2.8. Тепловые испытания аппарата на стенде

8.2.9. Затяжка пакета пластин, когда теплообменник находится под давлением или в горячем состоянии, не допускается.

8.2.10. После тепловых испытаний остаток воды из каналов теплообменника должен быть удален продувкой аппарата сжатым воздухом.

8.2.11. Если во время тепловых испытаний нарушений герметичности у аппаратов не наблюдается, они далее не разбираются, а направляются потребителю.

Консервация, окраска, упаковка и транспортирование.

8.3.1. На каждом теплообменнике и его частях при отдельной упаковке светлой краской делается надпись Законсервировано (дата) смазкой (тип).

8.3.2. Хранение теплообменников у заказчика должно осуществляться по температуре не ниже –5 °С в условиях, обеспечивающих предохранение изделий от коррозии и механических повреждений.

8.3.3. Хранить резиновые прокладки, поставляемые как запасные части к теплообменникам, следует при этом 0 — 25 °С к относительной влажности воздуха.

8.3.4. В разборном пластинчатом теплообменнике на каждой гофрированной пластине выбивается порядковый номер в соответствии с расположением её в схеме компоновки пластин.

8.3.5. Упаковка деталей и узлов теплообменника должна производиться непосредственно после консервации.

8.3.6. Пластинчатые разборные теплообменники должны поставляться в полностью собранном виде, не требующем разборки перед монтажом со сжатием каждой прокладки на 0,4 — 0,6 мм. После консервации теплообменника пакет пластин пломбируется. Пломбирование производят через проушины для стяжных болтов на неподвижной и подвижной плитах.

Специальные требования к выпарным трубчатым аппаратам

Технические требования.

9.1.1. В опорах (лапах, стойках

9.1.2. Изготовление греющих камер аппаратов производится в соответствии с требованиями разд. 7.

9.1.3. Для часто разбираемых соединений и для монтажа внутренних устройств крепежные детали изготовляются только из коррозионностойких высокохромистых сталей без покрытия.

Комплектность поставки.

9.2.1. В комплект поставки аппаратов входят:

а) выпарной аппарат с комплектующими узлами и деталями согласно сборочному чертежу и требованиям разд. 3.15;

б) запасные части:

- трубы греющей камеры в количестве 10% от общего количества труб, комплектующих греющую камеру;

- комплект смотровых стекол с прокладками;

- рабочее колесо насоса;

- комплект сменных втулок, защищающих вал насосов (для аппаратов с принудительной циркуляцией);

- электроды для сварки монтажных швов выпарных аппаратов, монтируемых из блоков и узлов на монтажной площадке заказчика;

в) инструмент (ручная вальцовка) поставляется по требованию заказчика. Поставка дополнительных узлов и деталей аппаратов оговаривается в договоре.

9.2.2. Комплектующие изделия аппаратов: электродвигатели, насосы,

Испытания.

9.3.1. Испытания циркуляционных насосов к аппаратам с принудительной циркуляцией производят в соответствии с техническими требованиями проекта, техническими условиями на испытание и приемку этих насосов.

9.3.2. Испытания греющих камер производятся в соответствии с требованиями разд. 4 и 7.

Транспортирование.

9.4.1. Негабаритные выпарные аппараты рекомендуется поставлять следующими блоками:

а) сепаратор;

б) камера греющая;

в) агрегат циркуляционного насоса;

г) циркуляционная труба.

Греющие камеры, если они являются блоками негабаритных аппаратов, заказываются отдельно и должны поставляться собранными на прокладках после гидравлических испытаний с заглушками на штуцерах и других отверстиях.

Специальные требования к шаровым резервуарам

Настоящий раздел стандарта распространяется на шаровые резервуары диаметром > 7000 мм.

За рабочую температуру для отдельных частей конструкции принимается по СНиП

Технические требования.

10.1.1. Элементы шаровых резервуаров могут изготовляться холодной вальцовкой и штамповкой.

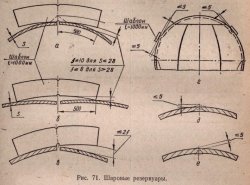

10.1.2. Размеры элементов оболочки резервуара (рис. 71) должны выдерживаться с точностью, обеспечивающей изготовление оболочки резервуара при монтаже, в пределах, указанных в табл. 45.

Рисунок 71

10.1.3. При

10.1.4. Для шаровых резервуаров, работающих под давлением до 18 кгс/см² при температуре до 200 °С, допускается не смещать меридиональные швы смежных поясов относительно друг друга, если швы выполняются автоматической сваркой при условии 100%-ного просвечивания мест пересечения швов.

10.1.5. Все элементы шаровой оболочки должны проходить на заводе контрольную сборку или контрольную проверку для обеспечения полной взаимозаменяемости одноименных элементов.

10.1.6. Все элементы резервуаров, изготовленные методом штамповки, должны иметь следующие обозначения:

а) номер заказа;

б) заводской номер резервуара (первое число);

в) номер элемента (второе число),

г) риски сопряжения элементов: не менее двух рисок, на каждой меридиональной кромке и одной риски на поперечной (кольцевой) кромке;

д) на каждом шаровом сегменте, кроме обозначений, указанных в пунктах «а» и «г», должны быть указаны номера лепестков и риски сопряжения их.

10.1.7. Элементы резервуаров, изготовленные методом вальцовки, должны иметь:

а) номер заказа;

б) заводской номер резервуара (первое число);

в) номер элемента (второе число);

г) риски, определяющие середину лепестка.

Примечание. На шаровые сегменты риски не наносятся.

10.1.8. Риски наносятся керновкой с внутренней и наружной стороны. Керновка должна проходить через кромки (торец) лепестка на протяжении 6 мм с каждой стороны. Частота керновки — 3 мм.

10.1.9. Цифры и буквы наносятся несмываемой краской и должны иметь высоту не менее 100 мм и толщину линий не менее 10 мм.

10.1.10. На каждый элемент оболочки должны быть перенесены данные

Маркировка должна быть расположена в углу элемента на расстоянии 300 мм от кромок на выпуклой поверхности.

10.1.11. Стойки должны изготовляться в полностью собранном виде в кондукторе и должны быть взаимозаменяемы. Трубы стоек разрешается выполнять из двух частей при условии заварки стыка на подкладном конце в заводских условиях.

10.1.12. Если оголовник стойки имеет усилительный элемент, то последний должен быть подогнан к оголовнику и прихвачен к нему прихватками

10.1.13. Шахтная лестница изготовляется из

10.1.14. На стыках сопрягаемых элементов переходной площадки должен быть предусмотрен припуск для монтажной подгонки.

10.1.15. Оболочка резервуара поставляется отдельными лепестками, уложенными в специальные контейнеры, исключающие деформацию лепестков в процессе транспортировки и при

10.1.16. По требованию заказчика и по согласованию с монтажной организацией шаровые сегменты для резервуаров объемом более 2000 м должны поставляться с приваренными патрубками и штуцерами.

10.1.17. Все элементы шаровой оболочки должны иметь приваренные на заводе петли для строповки элементов. Конструкция петель и места приварки их определяются техническим проектом.

Для удобства транспортирования петли должны быть откидными.

Окраска и консервация.

10.2.1. Лепестки, усиливающие кольца, штуцера и другие детали корпуса на период транспортирования и хранения покрываются протекторным грунтом на основе лака

10.2.2. Металлоконструкции, шахтные лестницы, переходные площадки, опоры связи

10.2.3. Узлы, устанавливаемые внутри шаровой оболочки (опора трубы, труба подачи продукта и др.), покрываются кругом протекторным грунтом на основе лака