Ижевская газогенераторная станция

При определении влияния различных факторов на количество выпадающих кислых вод из газопроводов Ижевской ГГС были получены данные, подтверждающие сделанный вывод:

- При различных температурах окружающей среды (при изменении температуры на улице летом от 8 до 19° и зимой от — 5 до — 23°) количество кислых вод, стекающих из газопроводов, практически не изменялось.

- Увеличение количества газа, проходящего по газопроводу, сопровождалось почти пропорциональным увеличением количества кислой воды, стекающей из газопроводов.

- Изменение разности температур между температурой газа и окружающей среды оказывало влияние на количество кислых вод только в том случае, когда разность температур была вызвана изменением температуры газа внутри газопровода, а не окружающей среды.

Температура газа, проходящего по газопроводу, оказывала также влияние на количество и размер туманообразных жидких частиц. При понижении температуры газа количество туманообразных частиц увеличивалось, а следовательно, увеличивалось и количество стекающей кислой воды, что показали специальные исследования.

Как уже было сказано, изменение влажности сырой щепы в пределах 10% почти не влияет на влагосодержание газа. Кроме того, часть влаги находится в газе в

Особенно успешно осуществлялось это мероприятие на кислых водах, содержащих повышенное количество растворимой смолы. Присадку кислой воды к щепе, загружаемой в газогенератор, можно производить в количестве 75 — 100 г/кг и более (в пересчете на абс. сух. древесину).

Чтобы установить влияние степени влажности дутья на ряд показателей при работе промышленного газогенератора на сырой щепе, были проведены опыты газификации щепы при различном паровоздушном дутье. Исследование газогенераторного процесса производилось на генераторе, изображенном на рис. 31.

При исследовании производили анализ газа, выходящего из газогенератора, и газа, образующегося в зоне на уровне фурм периферийного дутья. В последнем случае трубку для отбора газа, охлаждаемую водой, вставляли в раскаленный слой угля через различные фурмы на глубину 400 мм, считая от внутренней поверхности стенки газогенератора. Определяли содержание конденсируемой части в газе, выходящем из горловины газогенератора, содержание паров воды в воздухе, поступающем в газогенератор, и в газе у фурм периферийного дутья.

Высоту раскаленной зоны замеряли при помощи выемных тонких стальных штанг.

Температуру паровоздушной смеси регулировали по ртутному термометру, установленному в воздухопроводе в непосредственной близости от газогенератора.

В раскаленной зоне газогенератора, у фурм периферийного дутья температуру замеряли при помощи платиновых термопар. В этих же точках отбирали пробу газа для его анализа.

Учет израсходованного топлива производили по количеству загрузок щепы.

Контрольный вес щепы в объеме загрузочной коробки определяли до начала опыта. В результате этих замеров было установлено, что в одной загрузочной коробке при средней относительной влажности щепы 45% находится 234 кг абс. сух. древесины.

Количество древесной мелочи (уноса), выносимой потоком газа из газогенератора в гидрозатвор, составляло примерно 0,4%, поэтому потери во время опыта не учитывались.

Относительная влажность газифицируемой щепы была 42 — 43%, а средневзвешенный размер её 60 мм.

Соблюдая режим золоудаления, шуровки топлива в шахте, чистки дутьевых форм, а также бесперебойную подачу щепы, получали практически постоянную производительность газогенератора, которая колебалась в пределах 91,2 — 95,1 т/сутки в пересчете на абс. сух. древесину. Интенсивность газификации на уровне фурм в пересчете на сухую щепу составляла 600 — 700 кг/м² ч.

Температура газа в горловине газогенератора при различной влажности дутья была почти постоянной (78 — 79°).

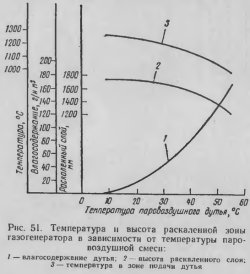

Рисунок 51

Из рис. 51 видно, что с повышением температуры,

По опытным данным содержание влаги в дутье было завышено в среднем на 20% по сравнению с теоретически возможным. Очевидно, воздух, поступающий в газогенератор, перенасыщается влагой за счет содержания в нем мельчайших капелек воды.

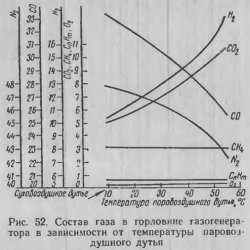

В газе, выходящем из горловины газогенератора, с повышением влагосодержания дутья заметно увеличивается содержание СО2 и Н2 и одновременно снижается количество СО и N2 (рис. 52).

Рисунок 52

Судя по составу, теплота сгорания газа (высшая) почти не изменилась и составляла в среднем 1670 ккал/нм³.

Состав конденсируемой части газа, выходящего из газогенератора, в зависимости от температуры паровоздушного дутья (влагосодержания) изменялся несущественно. Наблюдалась тенденция к уменьшению содержания в газе смолы при одновременном увеличении количества кислоты и спирта (табл. 121).

Влагосодержание газа раскаленной зоны заметно изменялось и при температуре дутья 55° достигало 38,5 г/нм³.

В средней пробе щепы содержалось (в %): углерода 49,5; водорода 6,26; кислорода 43,5; золы 0,74, а в средней пробе суммарной газогенераторной смолы содержалось: углерода 72; водорода 7 и кислорода 21.

Из табл. 122 видно, что с увеличением влагосодержания дутья повышался выход газа.Суммарный выход органических жидких продуктов в пересчете на абс. сух. древесину мало изменялся. Однако выход смолы снижался незначительно, а выходы кислот и спирта заметно росли.

Под словом «вода» подразумевается: вода разложения древесины плюс вода дутья, прошедшая через раскаленную зону.

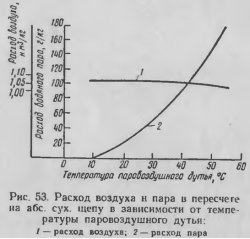

Удельный расход воздуха с повышением температуры паровоздушного дутья должен уменьшаться, так как часть древесного кокса расходуется при взаимодействии его с возрастающим количеством водяного пара (рис. 53).

Рисунок 53