Чагодощинская газогенераторная станция

Чагодощинская станция построена в 1927 г. и оборудована двенадцатью газогенераторами конструкции проф. Пильника (см. рис. 29). Из них 10 газогенераторов работающих, а 2 находятся в резерве, ремонте и чистке. Газогенераторы расположены в один ряд под навесом. Площадка для загрузки топлива защищена от ветра и осадков застекленными рамами.

У каждого газогенератора имеется бункер, обеспечивающий запас щепы на 4 — 6 ч. Щепа в бункеры поступает по двум ленточным транспортерам, расположенным в надбункерной галерее. Дутье для процесса обеспечивается вентиляторами среднего давления.

Потребителями генераторного газа являются ванные печи стеклозавода.

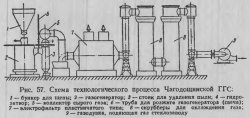

Согласно технологической схеме, изображенной на рис. 57 на газогенераторной станции была предусмотрена утилизация жидких продуктов газификации древесины (смолы и летучих кислот). В первых скрубберах предусматривалось улавливание из газа летучих кислот раствором ацетата кальция, во вторых — промывка (сушка) газа холодной водой. Однако этот процесс не привился в производстве, хотя имелось все необходимое оборудование и были произведены соответствующие наладочные работы и исследования.

Рисунок 57

Выходящий из газогенераторов газ без предварительной электроочистки охлаждается путем орошения его водой в стояках и скрубберах. Газ газодувками направляется потребителю, расположенному на расстоянии 300 м от газогенераторной станции. Охлаждающая вода, содержащая смолы, летучие кислоты и другие органические продукты, сбрасывается в канализацию.

При промывке газа водой степень удаления из него смол и летучих кислот высокая, что видно из табл. 125.

Таблица 125

| Место промывки газа | Летучие кислоты, % | Суммарные смолы, % |

|---|---|---|

| Гидрозатворы и стоянки газогенераторов | 38 | 44 |

| Первые скрубберы | 48 | 44 |

| Вторые скрубберы | 4 | 7 |

| Количество, теряемое с газом, поступающим в печи | 10 | 5 |

Общий расход промывной воды в пересчете на 1 м³ сухого газа составляет 13 л, в том числе: в гидрозатворах и стояках 3; в первых скрубберах 7 и во вторых скрубберах 3 л.

При температуре промывной воды 20° температура газа в системе изменяется следующим образом: перед стояками и гидрозатворами 110°, перед первыми скрубберами 74°, перед вторыми скрубберами 45°, после вторых скрубберов 30°.

Основное оборудование газогенераторной станции состоит из газогенераторов, гидрозатворов, электрофильтров пластинчатого типа и скрубберов.

При работе ГГС с утилизацией жидких продуктов газ из газогенератора через стояк и гидрозатвор направляется в коллектор сырого газа, установленный вдоль линии расположения газогенераторов. Из коллектора по обводному газопроводу газ поступает в скрубберы или предварительно подвергается обессмоливанию в электрофильтрах.

Осадительные электроды электрофильтров сначала были изготовлены из стальных листов, но вследствие коррозии они были заменены деревянными щитами из строганых досок толщиной 25 мм.

Стальные стенки аппаратуры за 6 лет работы ГГС подверглись коррозии и вышли из строя. Поэтому часть газопроводов и аппаратов заменили новыми с внутренней антикоррозийной защитой, состоящей из битумной обмазки, кошмы и досок.

Обессмоливание газа производится при помощи двух электрофильтров пластинчатого типа (см. рис. 41). Скрубберы для охлаждения газа представляют собой вертикальные безнасадочные цилиндры диаметром 2500 и высотой 12 000 мм. Газ орошается проточной или циркулирующей водой через форсунки, расположенные вверху каждого скруббера. Четыре скруббера работают параллельно (по два скруббера, соединенных между собой последовательно).

Древесина измельчается двумя рубильными дисковыми машинами производительностью по дровам 40 скл. м³/ч каждая.

Длина дров, поступающих для газификации 2 м, а диаметр от 100 до 300 мм. Дрова доставляются на биржу ГГС сплавом (60%) и сухопутным способом (40%).

Примерное соотношение газифицируемой древесины по породам следующее (в %): сосны 70, ели 10, лиственных (главным образом березы) 20.

Среднегодовая относительная влажность дров за ряд лет колеблется от 40 до 45%. В течение года эта влажность изменяется в пределах 35 — 50%. Размер щепы 40 — 50 мм.

Согласно проекту производительность Чагодощинской газогенераторной станции по дровам равна 250 тыс. скл. м³/год.

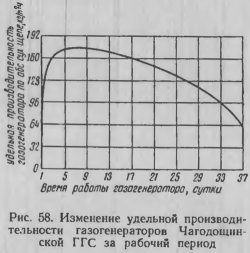

Фактическое количество перерабатываемой древесины зависит от степени потребления газа. Дров расходуется от 120 до 200 тыс. м³/год. В среднем каждый газогенератор работает в сеть без остановки 860 ч (36 суток). Чистка и подготовка газогенератора к пуску составляет около 260 ч (11 суток). В первые дни работы после чистки производительность газогенераторов по топливу бывает максимальной, а затем постепенно падает, так как накапливающаяся в зольной чаше зола создает непрерывно возрастающее сопротивление подаваемому дутью.

На рис. 58 наглядно показана динамика роста и падения интенсивности газификации,

Рисунок 58

При газификации щепы применяется сухое дутье,

В начале работы газогенератора (первые 50 — 60 ч) применяют главным образом периферийное дутье, а затем постепенно увеличивают подачу воздуха через колосники центральной дутьевой головки. Давление воздуха как центрального, так и периферийного дутья в начале рабочего периода составляет 10 — 50 мм вод. ст., возрастая к концу рабочего периода газогенератора до 80 — 100 мм вод. ст.

Газогенераторы Чагодощинской газогенераторной станции работают по схеме свободного слоя топлива (щепы). Высота этого слоя в газогенераторе не постоянна: она зависит от влажности щепы, производительности газогенератора и др.

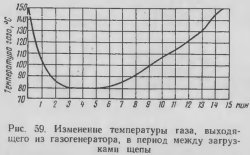

Загрузку топлива в газогенератор производят в зависимости от температуры выходящего газа. В начальный момент после загрузки щепы температура выходящего из газогенератора газа падает. Затем наступает постепенное повышение температуры до требуемого значения, после чего производят следующую загрузку щепы.

Для контроля над температурой газа, выходящего из газогенератора, служат термопары, установленные в горловинах.

На рис. 59 приведены данные об изменении температуры газа между отдельными загрузками щепы.

Рисунок 59

Щепа загружалась, когда температура выходящего из газогенератора газа достигала 150° С. В зависимости от принятого температурного режима работы ГГС загрузка щепы в газогенераторы производится и при других температурах выходящего газа.

Генераторный газ поступает потребителю при температуре 18 — 25°. Теплота сгорания газа (низшая) равна 1300 — 1400 ккал/м³ Если ввести температурную поправку, а также поправки на влажность и подсос воздуха, который колеблется в пределах 6 — 16%, то теплота сгорания газа (низшая) в горловине газогенератора составит 1550 — 1600 ккал/нм³.

Выход газа в зависимости от влажности газифицируемой, щепы, производительности газогенератора и других факторов изменялся от 1,3 до 2,5 нм³/кг (в пересчете на абс. сух. древесину). Состав газа в горловине газогенератора следующий (в объемных %):СО2 — 6÷7; СО — 27÷30; СН4 — 2,6÷3,6; Н2 — 8÷12; О2 — 0,2÷0,4; N2 — 48÷50.

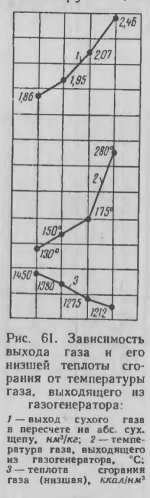

На основании производственных данных ниже приводятся показатели о выходах газа в зависимости от производительности газогенераторов по щепе и температуры газа, выходящего из газогенераторов.

Рисунок 60

Из рис. 60 видно, что с повышением удельной производительности газогенераторов (в пересчете на абс. сух. щепу) выход газа уменьшается. Очевидно, что уменьшение выхода газа сопровождается повышением удельного выхода смолы. Зависимость выхода газа от температуры его в горловине газогенератора показана на рис. 61. Выше было сказано, что повышение температуры газа вследствие работы газогенератора при понижении слоя щепы иногда приводит к совмещению зон сушки и швелевания с зоной раскаленного угля. При работе газогенератора при низком слое увеличивается выход газа и падает его теплота сгорания. При этом снижается и выход жидких продуктов.

Рисунок 61

При газификации щепы выход жидких продуктов от веса абс. сух. древесины составляет (в %): суммарной смолы 16 — 18%, летучих кислот (в пересчете на уксусную) 3 — 4%, метилового спирта 0,5 — 0,6%.

Суммарная смола содержит около 65% отстойной смолы. Содержание жидких продуктов в газе, выходящем из газогенератора (в г/нм³): суммарной смолы 90 — 110, летучих кислот (в пересчете на уксусную) 16 — 24, метилового спирта 3 — 5, воды 480 — 520. Обращает на себя внимание относительно повышенное содержание в суммарных смолах отстойной смолы (65%). При газификации преимущественно сосновой щепы (70%), выход нерастворимой смолы бывает выше, чем из еловой древесины и древесины лиственных пород. Чагодощинская ГГС в течение ряда лет испытывала недостаток в древесном топливе, поэтому газогенераторы пришлось постепенно перевести на торф.

Газификация щепы при различной производительности газогенератора. Для исследования была использована смесь сосновой (76%), еловой (12%) и березовой (12%) щепы, относительная влажность которой была 38 — 40%, а средневзвешенный размер — 58 мм. Испытание производилось при установившемся процессе. Загружали щепу в газогенератор при температуре выходящего газа 150°, после чего температура газа быстро падала, примерно до 74 — 76°. За 24 ч производилось 100 — 110 загрузок щепы. Объем одной загрузочной коробки 2 нас. м³, или 300 кг щепы в пересчете на абс. сух. древесину. Через шуровочные отверстия определяли слой щепы, который увеличивался по мере повышения производительности газогенератора. Слой топлива в газогенераторе до и после загрузки щепы изменялся в пределах 200 — 300 мм.

Выход газа и жидких продуктов вычисляли по углеродному балансу. Для этого при каждом испытании производили шестикратное определение состава парогазовой смеси, выходящей из газогенератора, и точный учет израсходованной щепы.

Давление дутья равнялось 80 — 90 мм вод. ст., а давление газа на выходе из газогенератора 5 — 8 мм вод. ст.

Присадка пара к воздуху, подаваемому в газогенератор, не производилась.

Из табл. 126 видно, что с увеличением удельной производительности газогенератора (до 174 вместо 162кг/м²ч) уменьшался выход газа (1,64 вместо 1,78 нм³/кг) и увеличивался выход смолы (20,6 вместо 15,7%). Интересно отметить, что выход газа в пересчете на сечение шахты газогенератора почти не изменялся и в данном случае составлял 285 — 289 нм³/м²ч. Иначе говоря, с повышением производительности газогенератора по щепе общий выход газа в единицу времени оставался постоянным. Эти данные показывают, что при увеличении производительности газогенератора в указанных пределах, работающего при свободном слое топлива, происходит значительное увеличение выхода жидких продуктов. По замерам уровня топлива и раскаленного угля в газогенераторе видно, что толщина слоя щепы в каждом опыте была относительно небольшой (опыт 1 — 280 мм, опыт 2 — 310 мм и опыт 3 — 360 мм). Сушка и пиролиз щепы протекали в этом слое соответственно за следующее время: опыт 1 — 29 мин, опыт 2 — 33 мин, опыт 3 — 40 мин.

Проведенные опыты показали, что увеличение скорости пиролиза древесины при повышении производительности газогенератора и при газификации щепы в условиях свободного слоя в шахте газогенератора положительно влияет на выход жидких продуктов.