СВАРКА ЗАГОТОВОК ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

В зависимости от химического состава различают стали г. леродистые и легированные. Углеродистые стали разделяют на три группы в зависимости от содержания углерода (%). низкоуглеродистые (до 0,25); сред не у г леродистые (0,26. .0,45); высокоуглеродистые (свыше 0,45). Легированными пазы - вают стали, в которые специально вводят легирующие элементы— хром, никель, бор, титан, ванадий и др. Легированные стали также подразделяют на три группы: низколегированные (до 2,5 % легирующих элементов); легированные (2,5... 10 % легирующих элементов); высоколегированные (железа — более 45%, суммарное содержание легирующих элементов — не менее 10% при содержании одного из элементов не менее 8 %).

Свариваемость углеродистых сталей зависит от содержания в них углерода. Оценку свариваемости легированных сталей производят по эквиваленту углерода:

Сэкв = C+Mn/6+Cr/5+V/5+Mo/4 + Ni/15 + Cu/13+P/2,

Где С, Мп, Сг, V, Mo, Ni, Си, Р — содержания соответственно углерода, марганца, хрома, ванадия, молибдена, никеля, меди и фосфора в сотых долях процента; цифры в знаменателях — коэффициенты, полученные экспериментально.

Свариваемость стали ухудшается при Сэкв>0,3 %, так как создаются условия для образования закалочных структур и трещин в зоне термического влияния. Чтобы уменьшить вероятность возникновения таких структур и разрушения конструкций после сварки, применяют предварительный подогрев заготовок и высокотемпературный отпуск.

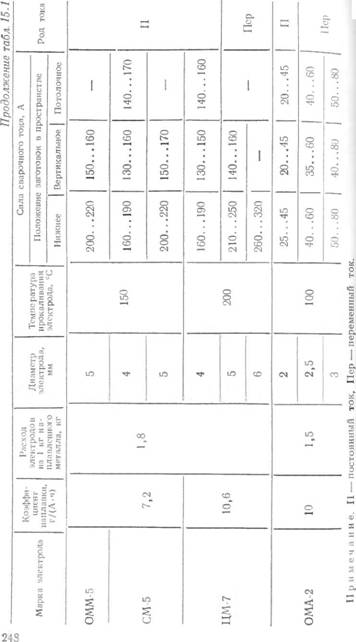

Ручную дуговую сварку покрытым электродом выполняют на максимально допустимых режимах электродами типов Э42...Э46 различных марок (табл. 15.1). При выл л - нении угловых соединений заготовок толщиной свыше 30 м и наложении первого слоя при многослойной стыковой сварке комендуется предварительный подогрев до ПО... 150 °С.

Механизированную сварку под флюсом и - полняют сварочными проволоками СВ-0,8, Св-08А или Св-08ГА в сочетании с флюсами марок АН-348А и ОСЦ-45, используя как

|

15.2. Ориентировочные режимы выполнения механизированной сШдрКОЙ под флюсом стыковых соединений на флюсовой подушке

|

Примечание. Сварку выполняют на переменном токе электродной проволокой 0 2 мм без разделки кромок.

Переменный, так и постоянный ток. Для сварки заготовок толщиной менее 3 мм и наложения угловых швов с катетом до 4 мм рекомендуется применять постоянный ток обратной полярности. Ориентировочные режимы выполнения стыковых и угловых соединений приведены в табл. 15.2 и 15.3.

15.3. Ориентировочные режимы выполнения механизированной сваркой под флюсом нахлесточных и тавровых соединений «в лодочку»

|

Толщина заготовок, мм |

Катет шва, мм |

Сила сварочного тока, А |

Напряжение дуги, В |

Скорость подачи электродной проволоки, м/ч |

Скорость сварки, м'ч |

|

|

|

4 |

220.. |

.240 |

32...34 |

101 |

24...30 |

|

|

5 |

275.. |

.300 |

156 |

||

|

8 |

8 |

380.. |

.420 |

32...38 |

250 |

18...24 |

Примечание. Сварку выполняют электродной проволокой 0 2 мм

Механизированную сварку в углекислом газе осуществляют сварочными проволоками Св-08ГС, Св-08Г2С и Св-12Г. Ориентировочные режимы выполнения стыковых и угловых соединений приведены в табл. 15.4 и 15.5,

|

Ориентировочные режимы выполнения механизированной сваркой в углекислом - азе Стыковых соединений

|

Сварка заготовок Из среднеуглеродистых Сталей

Сварка сталей данной группы представляет пс: ■ ":енные трудности ввиду образования при охлаждении малопластичных закалочных структур, являющихся причиной возникновеї чя кри. сталлизационных трешин в зоне термического влияния. Снизить вероятность образования закалочных структур можно предвари, тельным и сопутствующим подогревом заготовок, применением электродов с пониженным содержанием углерода, подбором ре. жимов сварки, обеспечивающих минимальное проплавление основного металла, медленным охлаждением нагретого металла.

Ручную дуговую сварку выполняют электродами типов Э42А, Э50А, Э60А с фтористо-кальциевым покрытием. Режимы сварки с применением некоторых марок электродов приведены в табл. 15.6 (с. 253),

Механизированную сварку под флюсом выполняют сварочной проволокой Св-08ГА, Св-ЮГА, Св-10Г2 с использованием флюсов АН-348А и ОСЦ-45.

Механизированную сварку в углекислом газе осуществляют сварочной проволокой Св-08Г2С. При выборе режимов выполнения стыковых и угловых соединений мож - во руководствоваться данными, приведенными в табл. 15.4 и 15,5.

15.4. Сварка заготовок из низколегированных сталей

Низколегированные стали подразделяют на низкоуглеродистые (содержание углерода — до 0,25%), теплоустойчивые и среднеуглеродистые (содержание углерода — 0,26...0,45 %)

Сварка заготовок из низколегированных низкоуглеродистых сталей. Низколегированные низкоуглеродистые стали 09Г8, 09Г2С, 10ХСНД, 15ХСНД, 14ХГС, 14Г2, 14Г2АФ, 16Г2АФ и другие практически не закаливаются при всех способах сварки. Предварительный подогрев до 100...150 °С или отпуск при 600...650 °С применяют при сварке заготовок толщиной свыше 30 мм.

Ручную дуговую сварку выполняют электродами типов Э42А, Э46А и Э50А с фтористо-кальциевым покрытием. При назначении режимов сварки можно руководствоваться данными табл. 15.1. Для предотвращения образования пор в металле шва сварку необходимо осуществлять короткой дугой п ща* тельно зачищенной поверхности прокаленными электродами

Механизированную сварку под флюсом в углекислом газе выполняют теми же материалами и в тех же режимах, что и сварку углеродистых сталей (см. табл 152 I,..15.5).

Сварка заготовок из низколегированных теплоустойчивых ста лей. Заготовки толщиной до 6 мм из низколегированных тещ " устойчивых сталей 12ХМ, 15ХМА, 20ХМЛ, 12Х1МФ, 20ХМФЛ ЗОХМА, 25Х1МФ, 12Х1МФ и других сваривают без предварительного подогрева. При большей толщине заготовок сварку выполняют с их предварительным подогревом до 200...400гС многослойными швами.

При ручной дуговой сварке покрытыми электродами тип и марку электрода выбирают в зависимости от марки свариваемой стали и условий работы сварной конструкции. Например, сварку сталей 15ХМА, 20ХМА, ЗОХМА вы- полняют покрытыми электродами типа Э-ХМ марки УОНИ-13/ 45ХМ, сталей 12Х1МФ, 25Х1МФ — электродами типа Э-ХМФ марки ЦЛ-20А. Сварку ведут короткой дугой по тщательно зачищенной поверхности Заварка стыков должна выполняться без перерывов. В случае вынужденного перерыва сварочного процесса необходимо обеспечить равномерное и медленное охлаждение свариваемых заготовок, а перед возобновлением сварки обеспечить их нагрев до 200...400 °С.

Сварку выполняют в режимах, рекомендованных для сварки заготовок из низколегированных низкоуглеродистых сталей.

Механизированную сварку в углекислом газе заготовок из сталей 15ХМА, 20ХМЛ выполняют электродной проволокой Св-08ХГ2СМА. После сварки рекомендуется высокий отпуск в следующих режимах: для сварных изделиг. из стали 15ХМА — посадка в печь при 200 °С, нагрев до 600.. 660'С со скоростью 40. .50 град/ч, выдержка 3 ч, охлаждение до 210 °С со скоростью 40...50 град/ч, охлаждение на воздухе; для сварных изделий из стали 20ХМЛ — посадка в печь при 300 °С, нагрев до 620 °С со скоростью 40...50 град/ч, выдержка 3...5 ч, охлаждение на воздухе.

Заготовки из сталей 12X1МФ и 25Х1МФ сваривают пров. локон Св-08ХГСМФА. Высокий отпуск изготовленных сварны: изделий рекомендуется выполнять в следующем режиме: посадка в печь при 300 3С, нагрев до 640...680 °С со скоростью 40...50 гр_Д ч, выдержка 4 ч, охлаждение до 200 °С со скоростью 40...50 гр. дч, охлаждение на воздухе

Режимы выполнения сварки аналогичны рекомендованным для сварки заготовок из низколегированных низкоуглеродпст-jx сталей.

Сварка заготовок из низколегированных среднеуглеродистых

Сталей. В низколегированных среднеуглеродистых сталях 20ХГСА, jgXrCA, ЗОХГСА, 35ХГСА, ЗОХГСНА, 30ХН2МА, 20Х2МА, 35ХМ t других углерод и легирующие элементы значительно затормаживают распад аустенита при охлаждении, повышая тем самым рероятность образования мартенситных структур и трещин в зоне термического влияния.

Ручную дуговую сварку заготовок из низколегированных среднеуглеродистых сталей выполняют с предварительном подогревом до 150...350 °С электродами, близкими по химическому составу свариваемым сталям (например, УОНИ-13/85, ЦК-18-63, ЦЛ-19-63 и др.), на постоянном токе обратной полярности дугой минимально возможной длины. Не допускается обрывать дугу в пределах одного стыка. После сварки рекомендуются закалка и отпуск. Если послесварочная термическая обработка затруднена, сварку производят аустеиитными покрытыми электродами типов ЭА-ЗМ6, ЭА-1Г6, ЭА-2Г6, обеспечивающими юлучеиие шва с высокими пластическими свойствами без кристаллизационных трещин. Режимы сварки аналогичны указанным в табл. 15.2...15.5.

І Механизированную сварку под флюсом АН-10, АН-22 или АН-42 выполняют либо электродной проволокой, близкой по химическому составу свариваемым сталям, но о более высоким содержанием хрома, кремния и марганца, либо аустенитной проволокой.

Режимы сварки аналогичны указанным в табл. 15.2... 15 5.

15.5. Сварка заготовок из легированных сталей

Согласно ГОСТ 4543—71, промышленность выпускает свыше 80 марок сталей, подразделяемых на 11 групп. Даже в пределах одной группы стали существенно различаются по свариваемости, поэтому далее будут даны только общие рекомендации по сварке заготовок из этих сталей.

Подготовка заготовок под сварку. Заготовки из легированных сталей следует готовить под сварку более тщательно, чем из углеродистых. Правку, вальцовку, штамповку и другие операции формообразования рекомендуется выполнять после отжига. Подготовку свариваемых кромок необходимо осуществлять на металлорежущих станках, что обеспечивает точность сборки и не вызывает структурных изменений в зоне реза. Поверхность металла з зоне сварки нужно тщательно очищать от окалины, ржавчины, влаги и других загрязнений. При сборке заготовок под сварку следует обеспечивать их надежное закрепление друг относительно друга. Зазоры между заготовками должны соответствовать

Требуемым. Смещение кромок не должно превышать 10. .15 толщины свариваемых заготовок. Зазоры между кромками д0д ны быть минимальными и постоянными по всей длине стыка. Д повышения пластичности сварного шва содержание легирующих элементов з присадочной проволоке следует ограничивать до следующих пределов (%): С —0,15; Si —0,5; Мп — 1,5; Сг — 15. Ni — 2,5; V — 0,5; Mg—1; Nb — 0,5. Необходимо использовать покрытия и флюсы основного типа, а также инертные газы Для уменьшения сварочных напряжений, являющихся одной из при - чин образования трещин, при конструировании следует н. бегать жестких узлов, скоплений и пересечений швов.

Сварка. Предварительный и сопутствующий подогревы поз- воляют замедлить скорость охлаждения и предотвратить образование закалочных структур. Чем выше содержание в стали углерода и легирующих элементов, тем выше должна быть температура подогрева. Сварку следует производить на постоянном токе обратной полярности короткой дугой без перерывов. Не допускается выполнение сварочных работ на ветру или сквозчяке, а также при низких температурах окружающего воздуха, Для уменьшения закалки процесс следует вести в несколько проходов. При многослойной сварке отдельные накладываемые слои должны иметь одинаковое сечение, что позволяет использовать теплоту, выделяемую при наложении последующих слоев, для ровно - мерного отпуска закаленного предыдущего слоя. При наложении слоев разного сечения около шва остаются прослойки закаленной стали, в которых могут возникнуть закалочные трещины. Последний слой, называемый отжигающим, необходимо накладывав при температуре шва «=<300 °С, причем так, чтобы он не касалсг основного металла. Шов должен иметь правильную и одинак' ло форму по всей длине стыка, так как перепады сечений явля ся концентраторами напряжений и причиной появления тре ш. Подрезы и непровары сварных швов недопустимы.

Обработка изделий после сварки. Для предотвращения никновения холодных трещин не позднее чем через 15 МИН те окончания сварки производят высокий отпуск, стаі зирующий структуру и снимающий остаточные напряжения, ханическая обработка сварных швов позволяет избавиться от концентраторов напряжений.

І 5.6. Сварка заготовок из высоколегированных сталей

В зависимости от основных свойств высоколегированные ли и сплавы подразделяют на три группы: коррозионно-стойкие (нержавеющие), стойкие против агрессивных жидкостей и газов (20X13, 08X13, 30X13, Х18Н9, Х18Н9Т и др.); жаростойкие (ока - ^остойкие), обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах 550...

1300 °С и работающие в ненагруженном или слабонагруженном Стоянии (40Х9С2, 30X1ЗН72, I5X25T, 20Х23Н13 и др.): жаропрочные, обладающие повышенными механическими свойствами Яри высоких температурах (до 1150 °С) в течение определенного времени (11X11Н2В2МФ, 15X11МФ, 12Х8ВФ и др.).

По структуре в нормализованном состоянии различают высоколегированные стали следующих классов: мартенситного (15X5, 15Х5ВФ, 20X13, 30X13, 09ХІ6Н4Б, 11Х11К2В2МФ и др.); мар- тенситно-ферритного (15Х5СЮ, 15Х12ВНМФ, 18Х12МБФР, 12X13 и др.); ферритного (08X13,10Х13СЮ, 12X17,15Х25Т и др.); аустенитно-ферритного (20Х13Н4Г9, 09Х15Н8Ю, 09Х17Н7Ю, я др.); аустенитного (03X17HI4M2, ОЗХ16Н15МЗБ, 08Х10Н20Т2, 08Х16Н13М2Б, 09Н16Х14Б, 09Н19Х14В2БР, 12Х18Н9, 12Х18Н9Т н др )

Технологические особенности сварки высоколегированных сталей связаны с их физическими свойствами. Большинство высоколегированных сталей и сплавов при повышенных температурах имеют коэффициент теплопроводности, в 1,5...2 раза меньший, чем низкоуглеродистые. Пониженная теплопроводность приводит к концентрации теплоты в зоне сварки и увеличению проплавлення металла. Высокий коэффициент линейного расширения является причиной сильного коробления. Высоколегированные стали и сплавы более склонны к образованию горячих и холодных трещин, чем низкоуглеродистые.

Ручная дуговая сварка покрытыми электродами. Сварку следует выполнять электродами 0 1,6...2 мм при минимальной погонной энергии на постоянном токе обратной полярности короткой дугой без поперечных колебаний. Силу тока принимают равной (15...35)d3.

Коррозионно-стойкие стали, не содержащие титана или ниобия либо легированные молибденом, вольфрамом, ванадием, при длительном нагревании в интервале температур 550...875 °С теряют антикоррозионные свойства вследствие образования карбидных соединений СГ23С5, СгтСз (сигматизания), являющихся очагами коррозии. При нагревании сварного изделия в ше 850 °С карбиды хрома растворяются в аустените, а при быстром охлаждении не выпадают в отдельную фазу (стабилизация). Применение стабилизации как вида термической обработки следует ограничивать, так как. хотя антикоррозионные свойства восстанавливаются, происходит снижение пластичности и вязкости стали.

1 ориентировочные режимы ручной дуговой сварки заготовок из коррозионно-стойких сталей покрытыми электродами на постоянном токе обратной полярности

|

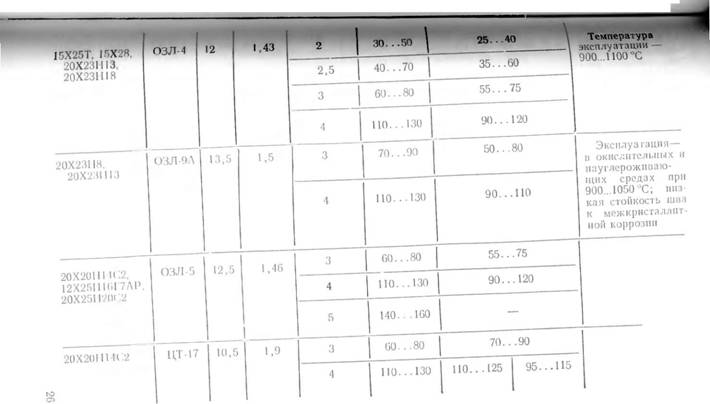

З 15 8 °Р"«""Ропочные режимы ручной луговой сварки заготовок из жаростойких сталей покрытыми электродами ° на постоянном гоке обратной полярности

|

|

|

|

Примечания |

15.10. Примерный выбор электродной проволоки для сварки

Под флюсом высоколегированных сталей некоторых марок

|

Марки спариваемых сталей |

Марки электродной проволоки |

Примечания |

|

08X181110 12X18119, 12Х18І19Т, 12X1811101 |

Си 0ІХ16ІІ9, Си 01X19119, CB-0GX19I19T |

Пониженная стойкость к мсжкрнсталлитной коррозии |

|

|

С в 07X19111 ОБ, Св-05X20119 Ф ВС |

Высокая стойкость к мсжкрнсталлитной коррозии |

|

08X1811І2Б 12Х181І9Т, 08X181II21 |

Св 07X19111 ОБ, Св--05X20119ФВС |

Высокая коррозионная стойкость после закалки при 1050... 1100 °С с охлаждением в воде или па воздухе |

|

12X13, 20X13, 30X13 |

СВ-06Х14, Св-12Х13, Св-08Х14ГПТ |

Для заготовок толщиной свыше 10 мм рекомендуются предварительный и сопутствующий подогревы до 250...300 °С; послссварочный отпуск — при 680. 00 °С в течение 2...3 ч; охлаждение — на воздухе |

|

15X251 |

CU-13X25T |

Эксплуатация — в газовой среде, содержащей сернистые соединения |

|

|

Св-13X251118 |

Сварные соединения обладают повышенной пластичностью |

|

AUipuii Спариваемы; сталей |

Марки электродной проволоки |

Примечания |

|

12X13, 20X13 |

СВ-08Х1 ИТ IT, Си-12X13 |

Послесварочный отпуск — при 700 °С в течение 1 ч- охлаждение — на воздухе |

|

12X17, 08X171 |

Си - 13X251118, СВ-07Х25Н13, СВ-06Х25Н12ТЮ |

Окалиностойкость — до 850 °С |

|

15X251 |

Окалиностойкость — до 1100 °С |

|

|

08X18610, I2X18II9, 12X18II10I, 08X181 ПОТ |

Сн-08Х20І І9Г7Т, Си 06Х19119 Г Св 07Х18I I9TIO |

Невысокая стойкость к межкристаллитнон коррозии- эксплуатация — в слабоокислнтсльпых средах ' |

|

Си 05X20119ФПС |

Высокая стойкость к межьрнсталлнтной коррозии |

|

15.11. Примерный выбор электродной проволоки для сварки в углекислом г высоколегированных сталей некоторых марок |

|

Азе |

Для восстановления пластичности, вязкости и си—оэг

ФОЗИОН -

Ных свойств рекомендуется применять закалку с -1е^УЮщ, Им отпуском. Режимы термической обработки для конкретной ма ' 1 ки стали регламентированы ГОСТ 5632—72.

При сварке коррозионно-стойких сталей нельзя допускать перегрева и многократного нагрева сварного соединения. щ0в обращенный к агрессивной среде, нужно накладывать в послед! нюю очередь. Не следует допускать, чтобы брызги электродного металла или металла сварочной ванны попадали на основной металл, так как они являются очагами межкристаллнтной коррозии и причиной образования и развития межкристаллитных трещин. Поверхность швов должна быть гладкой мелкочешуйчатой — такие швы обладают более высокой общей коррозионной стойкостью по сравнению со швами, имеющими грубую неровную поверхность. Шлаковую корку с поверхности шва необходимо тщательно удалять.

Ориентировочные режимы сварки и рекомендации по выбору покрытых электродов для конкретных марок сталей приведены в табл. 15.7.

Жаростойкие и жаропрочные стали Ориентировочные режимы сварки и рекомендации по выбору покрытых электродов для конкретных марок сталей приведены в табл. 15.8 и 15.9.

Сварка под флюсом. Этим способом соединяют заготовки толщиной 3...50 мм. Сварку выполняют на постоянном токе обратной полярности электродной проволокой 0 2...3 мм (табл. 15 Заготовки толщиной до 8 мм сваривают без скоса кромок зазором не более 1 мм. Вылет электрода составляет не более _ мм. Для сварки применяют плавленые флюсы АНФ-5, АНФ-6, АНФ-14, АНФ-16, АНФ-17, АН-18, АН-26, К-8, ФЦЛ-2 и др! ила тока на 10...20 % меньше, чем при сварке низкоуглеродисты., .он - струкционных сталей.

Сварка в углекислом газе. Чтобы предохранить повер: сти заготовок от брызг электродного металла, их покрывают во_ ым раствором мела или каолина. При выборе сварочных электр ных проволок (табл. 15.11) учитывают выгорание титана, марганца и кремния.