СВАРКА ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

Сварка заготовок из меди и сплавов на ее основе

Медь обладает высокими электропроводностью, теплоемкостью, теплопроводностью, пластичностью и коррозионной стойкостью. При нагреве до 600...800 °С пластичность и прочность меди резко снижаются. Расплавленная медь интенсивно растворяет газы, особенно кислород и водород. Оксид меди Cu20, выпадая по границам зерен, способствует образованию горячих трещин, охрупчиванию и снижению коррозионной стойкости. Взаимодействуя с водородом, легко проникающим в расплав (Cu20+Hr-»- - VC2 + H2O), он образует водяные пары, являющиеся причиной «водородной болезни». Сущность последней состоит в том, что водяные пары в затвердевшем металле создают высокое давление и вызывают появление волосяных трещин.

Медь можно сваривать всеми основными способами. Из всех видов сварки плавлением наиболее распространенной является дуговая сварка (угольным электродом, плавящимся электродом, под флюсом и в защитных газах), однако она вызывает определенные трудности в связи с тем, что медь обладает высокой теплопроводностью, в 6 раз превышающей теплопроводность низкоуглеродистой стали. Вследствие этого сварку меди следует выполнять с предварительным и сопутствующим подогревами и с увеличенной погонной энергией. Свойства и свариваемость меди зависят от ее чистоты (с уменьшением содержания вредных прв- •Месей свариваемость улучшается). Соединение заготовок выполняют с минимальным зазором из-за высокой жидкотекучести меди. Заготовки толщиной менее б мм сваривают без предваритель ного подогрева и проковывают в холодном состоянии: при свар ке заготовок толщиной свыше 6 мм используют предварительный подогрев до 150...250 °С. После сварки изделие нагревают До 200...400 °С и проковывают. Ковку выполняют молотком со сфе - рическим бойком с двух сторон сварного соединения, нанося уда - ры сначала по зонам сплавления, затем—по средней части и в конце — по зоне термического влияния. Во избежание образования трещин от наклепа повторять удары по одному месту не ре- комендуется. Для придания металлу шва вязкости и пластичности осуществляют нагрев изделия до 550...600 °С с последующим быстрым охлаждением в воде.

Ручную дуговую сварку медных заготовок угольными и графитовыми электродами выполняют на постоянном токе прямой полярности. В качестве присадочного материала используют пруток из меди Ml или М2, . также медные прутки с присадкой фосфора, являющегося активным раскислителем (площадь поперечного сечения прутков — 20... ...25 мм2). Длина дуги должна составлять 35...40 мм. Сварку ведут под флюсом из буры или смеси из буры (95 %) и металлического порошкообразного магния (5 %) на графитовой или асбестовой подкладке. Присадочный пруток и кромки свариваемых заготовок перед нанесением флюса зачищают металлической щеткой или промывают 10 %-ным раствором каустической соды. Ориентировочные режимы стыковой сварки угольными и графит< вы - ми электродами на асбестовой подкладке указаны в табл. 1" 1.

17.1. Ориентировочные режимы ручной дуговой сварки медных заготовок угольными и графитовыми электродами

|

Толщина товки, |

Заго - Мм |

Диаметр угольного |

Электрода, мм Графитового |

Диаметр присадочного прутка, мм |

Сила СБ; ного ТОКс |

|

|

1 .. |

2 |

12 |

4 |

1,5.. |

2 |

150...2' |

|

2.. |

5 |

15 |

13 |

2.. |

3 |

200.. .ЗС |

|

5. . |

10 |

18 |

15 |

5.. |

7 |

300...4Г |

|

10.. |

15 |

25 |

20 |

7.. |

8 |

450...60 |

|

15.. |

20 |

— |

25 |

8.. |

10 |

600.. 7 |

Ручную дуговую сварку медных заготов покрытыми электродами осуществляют на постоя; токе обратной полярности с использованием электродов ма{ «Комсомолец-100», ЭТ, АНУ-1 и АНЦ-2 в нижнем положении Стыковые соединения заготовок толщиной до 4 мм выполняют без разделки кромок; если толщина заготовок составляет 5... ^Ж? мм, применяют одностороннюю разделку кромок с углом раскрытия 60...70°; при большей толщине кромки подвергают двухсторонней разделке. Сварку выполняют короткой дугой с возвратно-поступательными движениями электрода без поперечных ■колебаний. Удлинение дуги ухудшает формирование шва, увеличивает разбрызгивание металла и снижает механические свойства і сварных соединений. Ориентировочные режимы сварки приведены в табл. 17.2.

17.2. Ориентировочные режимы ручной однопроходной сварки медных заготовок покрытыми электродами

|

Толщина заготовки, мм |

Диаметр электрода, мм |

Сила сварочного тока, А |

||

|

2 |

2. |

.3 |

100.. |

.120 |

|

3 |

3. |

.4 |

120.. |

.160 |

|

4 |

4. |

.5 |

160.. |

.200 |

|

5 |

5. |

.6 |

240-. |

.300 |

|

6 |

5. |

.7 |

260. . |

.340 |

|

7...8 |

6. |

.7 |

380.. |

.400 |

|

9...10 |

6. |

.8 |

400. |

.420 |

Механизированную сварку медных заготовок в защитных газах (аргоне и азоте) выполняют не - Гплавящимся вольфрамовым или плавящимся электродом. В качестве материала для присадочного прутка или плавящегося электрода применяют проволоку из бронзы марок БрЦ0,8; БрК. МцЗ-1; БрОЦ4-3, а также из меди Ml и М2. Ориентировочные режимы аргонодуговой сварки приведены в табл. 17.3.

Ручную дуговую сварку латунных заготовок угольными электродами выполняют в тех же режимах, что и медных. В качестве присадочного металла применяют прутки из латуней ЛК62-0,5; ЛМЦ40-4,5; ЛК80-3; ЛМц58-2; ЛМпЖ55-3-1 или из бронзы БрМи8-0,7-07.

|

273 |

Ручную дуговую сварку латунных заготовок покрытыми электродами выполняют на постоянном токе прямой полярности. Электродные стержни выбирают из ранее перечисленных, применяемых в качестве присадочных прутков На электродные стержни наносят покрытие следующего состава; марганцевая руда (30%); титановый концентрат (30%); ферромарганец (15" ): мел (20г'э); сернокислый калий (6%). Указанные материалы измельчают, перемешивают и разводят на жидком стекле затем наносят на электрод толщиной 0,2...0,3 мм. После просушки на воздухе в течение 4...5 ч электроды прокали -

18—807

|

17.3. Ориентировочные режимы аргонодуговой сварки медных заготовок вольфрамовым электродом

|

|

Примечание. Полярность гока (дуги) — прямая. |

Вают 1,5...2 ч при 180...200 °С. Затем наносят второй слой покрытия (борный шлак, разведенный на жидком стекле) толщиной 0,8...1,1 мм, который сушат в таком же режиме, как и первый слой Силу сварочного тока назначают в зависимости от диаметра электрода (см. ниже).

Диаметр электрода, мм.5 6 8

Сила тока, А......... 250...280 280...320 350. 4С0

Ручную дуговую сварку бронзовых заг вок выполняют в тех же режимах и теми же технологическими приемами, что и сварку заготовок из меди и латуни. При свархе бронзы применяют присадочный металл в виде литых стерж ;й 0 6...8 мм, имеющих, как правило, состав основного металла

17.2. Сварка заготовок из алюминия и сплавов на его основе

Высокая электро - и теплопроводность, малая плотность, сокая коррозионная стойкость, низкий горог хладноломка ст сравнительно невысокая себестоимость алюминия беспечил:; можность его широкого применения в качестве конструкционн< - материала.

Температура плавления алюминия составляет 658 °С, Плотность — 2,7 г/см3, ав = 80..Л00 МПа. По сравнению снизкоугле - Ь)ОДистой сталью алюминий имеет в 3 раза большую теплопроводность и в 2 раза более высокий коэффициент линейного расширения. Вследствие того, что алюминий обладает большим химическим сродством с кислородом, его поверхность всегда покрыта ■плотной оксидной пленкой (А120з), температура плавления которой составляет 2050 °С. Алюминий и сплавы на его основе широко применяют в авиационной промышленности для изготовления проводников тока, в химическом аппаратостроении, в строительстве для изготовления оконных и дверных переплетов и т. д.

Основными способами дуговой сварки алюминия и сплавов на его основе являются аргонодуговая сварка, а также сварка Iпод флюсом и покрытыми электродами. Основные трудности сварки связаны со следующим: на поверхности расплавленного Ивталла постоянно появляется тугоплавкая пленка оксида алюминия А1205, препятствующая образованию единой жидкой ванны алюминий не изменяет своего цвета при нагревании, что крайне затрудняет контроль над температурным режимом сварки; высокая теплопроводность алюминия и .сплавов на его основе требует применения источников питания с высокой концентрацией энергии.

Подготовка под сварку. Свариваемые поверхности и присадочный металл не более чем за 2...4 ч до сварки обезжиривают и удаляют оксидную пленку химическим травлением в растворе следующего состава: 45...55 г едкого натрия и 40...50 г фтористого! в атрия на 1 л воды. После травления последовательно выполняют промывку в проточной воде (0,5...1 мин), нейтрализацию в 25... ...30%-ном растворе азотной кислоты (1...2мин), промывку в проточной воде, промывку в горячей воде и сушку.

Заготовки толщиной до 20 мм сваривают без предварительного подогрева. Заготовки толщиной свыше 20 мм подогревают до 300...400 °С, а отливки из силумина — до 250...300 3С. Сварку заготовок толщиной менее 5 мм выполняют без разделки кромок.

Аргонодуговую сварку можно осуществлять как неплавящим - ся, так и плавящимся электродом

Сварка не ізящимся электродом, выполняемая на переменном т ке, хотя по производительности и ;-~-упает сварке под флюсом іі плэеящимся электрод " является лучшим способом благодаря высокой устойчивости горения дуги, что обеспечивает высокое качество соединения 3 ■: і дугг производится от осциллятора. Ориентировочные режимы сварки приведены в табл. 17.4.

|

|

Аргонодуговую сварку плавящимся э л е к т ; " 0м выполняют на постоянном токе обратной полярности на вес - щ на подкладке (в зависимости от толщины заготовок). Орие ти - ровочные режимы сварки приведены в табл. 17.5

Сварку под флюсом выполняют на постоянном токе об раті ой полярности сварочной проволокой Св-А97 или Св-Амц 0 мм Для сварки применяют флюсы АН-А1, АН-Н4, АФОК и МАТИ-1. Толщина слоя флюса составляет 15...30 мм. Ор лро - вочные режимы сварки приведены в табл. 17.6.

Ручную дуговую сварку покрытыми электродами 03 Л-1,

ОЗА-2 и АФ-4аКР выполняют на постоянном токе обратно!' лярности. Этот способ используют глазным образом для товления малонэгруженных конструкций из технического алю ния, силумина, сплавов с присадками магния и марганца, Св рекомендуется выполнять непрерывно в пределах одного эле да (так как образующаяся на конце электрода и кратера ная пленка препятствует повторному зажиганию дуги) корі дугой без .-оперенных колебаний при силе токи 23 А.. диаметра электрода

Обработка сварных швов после сварки. ГЪ экончаниь шов немедленно промывают горячей і - очищают ст.

Шеткой от остаков шлака Сварные соединения заготовок и; алюминия и силумина для получения мелкозернистой структ

27fe

-подвергают отжигу при 300...370 °С в течение 1,5...2 ч с последующим медленным охлаждением Сварные соединения заготовок из деформируемых термически упрочняемых сплавов рекомендуется закализать с температуры 500...510 °С с охлаждением в воде и последующим естественным или искусственным старением.

Is ДУГОВАЯ НАПЛАВКА

Наплавкой называют процесс нанесения методами сварки слоя металла на поверхность изделия с целью восстановления его изношенных поверхностей или получения поверхностей с заданными служебными свойствами, например износостойких, жаростойких, жаропрочных и др. Наплавку применяют как в ремонтном производстве, так и при изготовлении новых изделий Производительность наплавки (кг/ч) различными способами указана ниже.

Ручная дуговая покрытыми электродами.... 0,8. .3 Автоматическая под флюсом:

Одним электродом............................. 2... 15

Лентой............................................................. 5...30

Механизированная:

В защитных газах................................... 1,5. .8

Порошковой проволокой.................. 2...9

Порошковой лентой............................... 10. .20

Плазменная. ... . . . 2. .12

Вибродуговая. . . . 1.2. 3

Электрошлаковая -

Проволочными электродами... .... 2° . 60

Электродами большого сечения...... до 150

18.2. Технология дуговой наплавки

Технологические особенности наплавки. Наплавлять м> «но металл или одинаковый по составу, структуре и свойствам основным метяллом, или значительно отличающийся от неги В - і следнем т чае основной металл часті предварите.";. . плдв - ляют промежуточные слои. При выполнении наплавки необходимо ограничивав перемешивание наплавляем; металла снов - ным для обеспечения заданного химического состава наплавленного слоя и предупреждения появления трещин. Протяженность зоны термического влияния при наплавке должна быть минимальной — это позволяет предотвратить возникновение значительных сварочных напряжений и деформаций.

Подготовка поверхности под наплавку. Перед наплавкой по -

Верхность тщательно очищают от масла, краски, окалины и ; у. гих загрязнений. Поверхностные дефекты, в том числе и ранее наклепанный слой, удаляют механическим путем или резаком дЛя поверхностной кислородной резки. С целью снижения сварочных напряжений необходимо добиваться равномерной толщины наплавленного слоя, Поверхность, имеющую неравномерную выработку с большими колебаниями по высоте, выравнивают механическим путем на металлорежущем оборудовании.

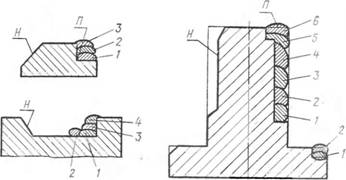

При подготовке код наплавку поверхностей с локальными износами следует избегать плавных переходов наплавляемого металла к основному (рис. 18.1).

|

Рис. 18.1. Правильная (Я) и неправильная (Я) подготовка поверхностей под наплавку: 1...6 — последовательность наложения валиков |

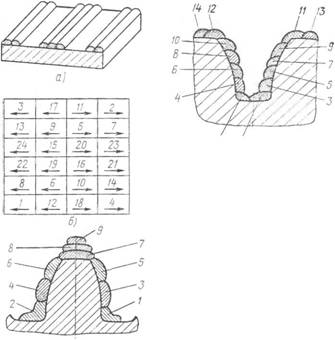

Наплавку плоских и фасонных поверхностей выполняют отдельными валиками (рис. 18.2, а...г) или челночным способом (рис 18.2, с?). При наплавке отдельными валиками каждый из них накладывают на всю длину на расстоянии друг от друга, равном : і ширины валика. После очистки наложенных валиков от шлака заполняют промежутки между ними (см. рис. 18.2, б, д). При: няют и другие способы наплавки валиками, например, как показано на рис. 18.2, а, —с перекрытием '/з ширины валика поі_. очистки предыдущего валика от шлака.

Челночный способ используют для наплавки поверхностей шириной 40...80 мм. Особенность способа заключается в том, что шлак на предыдущем валике не успевает затвердеть, а следовательно, отпадает необходимость в удалении шлака с предыдущего валика.

Наплавку тел вращения выполняют одним из трех способов — по образующим, по окружностям и по винтовой линии.

Наплавку по образующим (рис. 18.3, а) ведут отдельными валиками так же, как и плоских поверхностей в нижнем положении, периодически поворачивая наплавляемое изделие.

|

Рис. 18.2. Схемы наплавки плоских и фасонных поверхностей: А, б — отдельными валиками соответственно маленьких и больших плоских поверхностей, в, г — отдельными валиками соответственно зуба и впадин шестерик, д — челночным способом; J...24 — последовательность наложения валиков |

Наплавку по окружностям (рис. 18.3, б) выполняют тоже отдельными валиками. Последующий валик накладывают после очистки от шлака предыдущего с перекрытием ширины валика.

Наплавку по винтовой линии (рис. 18.3, в) осушествляют непрерывно, 1 очи - стка предыдущего ва піка от шлака может прои зо

Диться подпружиненнымр

Резцами.

Предотвращение возник новения напряжений. В по

Цессе наплавки в из. п появляются значите ^ ые внутренние напряжении торые приводят к его блению, а иногда и к і рушению. К мерам, при ;и маемым для предотвр. ния возникновения напря НИН или снятия их с цс ( уменьшения деформ изделия, относятся след щие: предварительный по грев до 200...400 °С; ве ние наплавки с погружу, ем изделия в воду без чивания наплавляемой верхности; ведение прощ са при жестком закреп. - нии изделия в приспос< лении; предварительный изгиб изделия в направлении, обрати ожидаемому изгибу; высокотемпературный отпуск после напла ки с нагревом до 650...680 °С.

Ручную дуговую наплавку применяют для восп~ новления изношенных поверхностей, устранения брака лить., получения поверхности со специальными свойствами.

Для выполнения наплавки используют покрытые плавящие угольные и графитовые электроды. Наиболее широкое приме ние имеют электроды УОНИ-13/50,-13/60,-13/80 с фтористо-к циезым покрытием Р іплавку зі шігкг.. гоятїн ратной полярности. При соблюдении режимов -"лавки, ук; кых в паспорте на электроды лостч-гюгся л ост. точные плг—■ н мелкозернистость наплавленного металла и исключается ление трещин

|

|

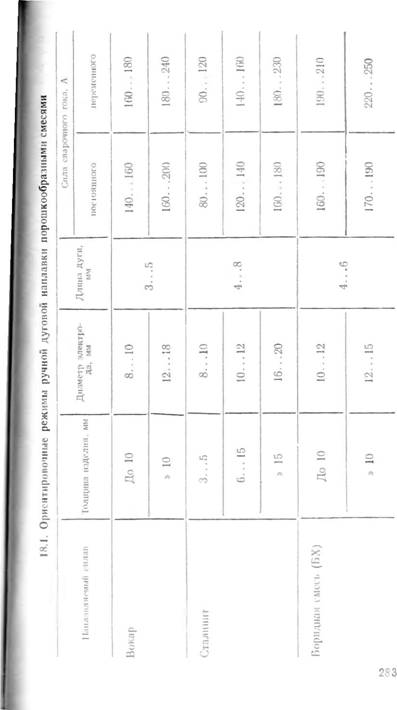

Вящихся электродов используют порошковые смеси: сталинит (8...10% С; 13... 17 % Мп; до 3% Si; 16...20 % Сг; остальное — Fe); вокар (9...10 % С; до 3% Si; до 2% Fe; остальное — W); боридную смесь (0,12% С; 35% Сг; 7,65 %В; остальное — Fe). На очищенную поверхность насыпают тонкий (0,2...0,3 мм) слой флюса, затем слой порошка толщиной 3...5 мм и шириной 20,. „..60 мм. Дугу возбуждают па основном металле, а затем ее перелосят па слой порошка. Наплавку выполняют на постоянном токе прямой полярности или на переменном. Ориентировочные режимы наплавки приведены в табл. 18.1.

Автоматическую наплавку под флюсом выполняют обычной или порошковой проволокой. Флюс насыпают толщиной 50...60 мм. Ориентировочные режимы наплавки приведены в табл. 18.2.

|

Электродный материал |

Диаметр электрода, размеры ленты, мм |

Сила Ного |

Свароч- тока, А |

Напряжение дуги, В |

Скорость наплавки, м/ч |

|

|

Проволока: сплошная |

2 |

300. |

. .400 |

28. |

.34 |

|

|

|

3 |

300. |

. .600 |

30.. |

.36 |

15...6' |

|

|

4 |

400. |

. .800 |

34. . |

.40 |

|

|

|

5 |

500. |

..1000 |

36.. |

.45 |

|

|

Порошковая |

2 |

150. |

. .250 |

26.. |

.30 |

|

|

2,5 |

180. |

..300 |

28.. |

.34 |

20...50 |

|

|

|

3 |

200. |

.400 |

30. . |

.38 |

|

|

|

3,6 |

240. |

. .450 |

|

||

|

Сплошная электродная лента |

60X0,5 |

500. |

. .800 |

24.. |

.28 |

10. 2 |

|

100x0,5 |

8' |

..1000 |

30. . |

.34 |

А в - магическую наплавку в защитных з а х применяют в тех случаях, когда невозможна или затр н'' наплавка под флюсом. Для защиты зоны горения дуги и жидкого металла используют углекислый газ, аргон или их смеси, иногда с добавлением кислорода. Марки электродных и порошковых проволок, применяемых для наплавки, были приведены в гл. 4.

Плазменную наплавку выполняют с использованием гранулированных порошковых материалов или проволоки из высоколегированных сталей. Плазменная наплавка имеет широкие технологические возможности: толщину наплавленного за один проход слоя можно изменять от 0,25 до 9,5 мм, а ширину — от 1,2 до 45 мм.

Вибродуговая наплавка заключается в том, что между электродом и наплавляемой поверхностью периодически возбуждается я гаснет дуга. В момент короткого замыкания расплавленный металл проволоки приваривается к поверхности. Для уменьшения нагрева изделие охлаждают водяной эмульсией (50... ...60 г кальцинированной соды и 10...15 г технического мыла на 1л воды). Наплавку выполняют в следующем режиме: напряжение источника тока — 14...24 В; диаметр электродной проволоки — 1,6...2,5 мм; сила сварочного тока—100...250 А; частота колебаний электрода — 25...100 Гц.

В процессе наплавки изделие вращается а электродная проволока перемещается по образующей и одновременно совершает возвратно-поступательное движение. Вибродуговой наплавкой восстанавливают поверхности стальных и чугунных изделий. За один проход наплавляется слой толщиной до 3 мм.

Электрошлаковой наплавке подвергают плоские и цилиндрические поверхности. Она может быть рекомендована для изделий, поверхностные слои которых должны быть равномерны по толщине и иметь заданный химический состав.

Дуговая резка основана на использовании теплоты электрической дуги для расплавления металла по линии реза. Удаление расплавленного металла осуществляется под действием гравитационных сил и направленного движения газов.

Наибольшее применение получили следующие способы дуговой резки: ручная дуговая резка плавящимся и неплавящимся электродами, воздушно-дуговая резка; кислородно-дуговая резка; резка сжатой дугой (плазменная).

19.1. Ручная дуговая резка покрытым плавящимся электродом

При резке сила тока должна быть на 30...40 % выше, чем при сварке Электрическую дугу зажигают у начала реза верхней кромке и в процессе резки перемещают ее вниз-вверх

|

|

В плоскости реза (риг 19.1). Покрытым электродом можно производить резку на переменном постоянном токе заготи вок из углеродистых и легированных сталей, чугуна и цветных метал -

Рис. 19.1. Траектория (!) движения ™в. Ориентировочные ре - торца электрода при ручной резке: жимы резки приведены о D — скорость резки в табл. 19.1.

19.1. Ориентировочные режимы ручной дуговой резки покрытыми электродами

|

|

Толщина заготовки, мм |

Диаметр электрода, мм |

Режим резки |

|

|

Разрезаемый материал |

Сила тока, А |

Скорость, м/ч |

||

|

|

6 |

|

|

12,36 |

|

|

12 |

2,5 |

140 |

7,2 |

|

|

25 |

|

|

2,1 |

|

|

6 |

|

|

13,8 |

|

|

12 |

3 |

190 |

8,1 |

|

Низкоугле |

25 |

|

|

3,78 |

|

Родистая сталь |

6 |

|

|

15 |

|

|

12 |

4 |

220 |

9,3 |

|

|

25 |

|

|

4,5 |

|

|

|

|

|

20, 1 |

|

|

І2 |

5 |

325 |

12,9 |

|

|

25 |

|

|

6,9 |

|

Разрезаемый материал |

Толщина заготовки, мм |

Диаметр электрода, мм |

Режим резки |

|

|

Сила тока, А |

Скорость, м/ч |

|||

|

Коррозионно-стойкая сталь |

6 |

2,5 |

130 |

12 |

|

12 |

4,38 |

|||

|

25 |

3 |

|||

|

|

3 |

195 |

18,72 |

|

|

12 |

8,7 |

|||

|

25 |

4,5 |

|||

|

6 |

4 |

220 |

18,9 |

|

|

12 |

10,2 |

|||

|

25 |

5,4 |

|||

|

6 |

5 |

300 |

18,9 |

|

|

12 |

11,4 |

|||

|

25 |

6,72 |