СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Технологические особенности сварки давлением электронных приборов

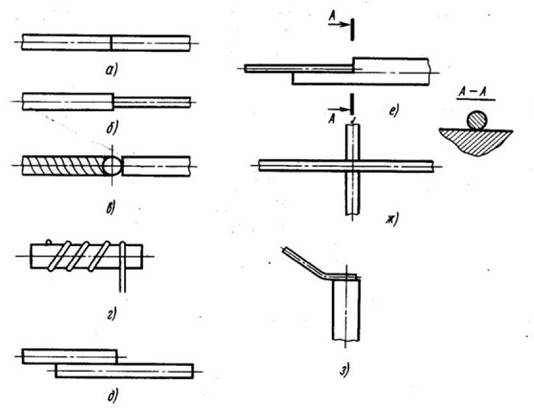

Виды соединений. При изготовлении электронных приборов используются различные виды соединений. Их можно подразделить на соединения проволочных элементов (рис. 86), листовых элементов (рис. 87) и проволочных элементов с листовыми (рис. 88). Отдельно приводятся виды соединений, выполняемых диффузионной сваркой (рис. 89).

При соединении проволок возникает большое количество вариантов, реализуемых в конструкциях приборов. Так, при получении многозвенных выводов приемно-усилительных ламп соединяются проводники как одного, так и разных диаметров.

|

Рис. 86. Виды проволочных соединений: а - встык проволок одинакового диаметра, б - встык проволок разного диаметра, в - встык многожильного провода с проволокой, г - соединение с навивкой более тонкой проволоки, д - параллельное соединение проволок одинакового диаметра, е - параллельное соединение проволок разного диаметра, ж - нахлесточное соединение, з - соединение проволок разного диаметра по торцу проволоки большего диаметра |

При этом материалы проводников могут быть различными. В конструкциях транзисторов внешний вывод может оканчиваться многожильным проводом. В этом случае соединяется проводник с многожильным проводом, оплавленным предварительно в шарик (рис. 86, в). При монтаже электровакуумных приборов широко распространены параллельное, крестообразное соединения и соединения с навивкой проволоки

малого диаметра (см. рис. 86, г, д, е, ж). При разварке кристалла микросхемы с внешним выводом корпуса используется соединение по торцу проволоки большего диаметра (рис. 86, б, з).

|

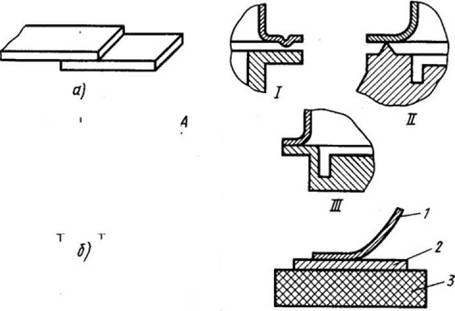

Рис. 87. Виды соединений из листовых материалов: а - нахлесточное соединение, б - нахлесточное соединение для различных методов сварки (I, II - узел А для рельефной сварки, III - для холодной сварки), в - нахлесточное соединение ленты с пленкой контактной площадки; 1 - лента, 2 - контактная площадка, 3 - диэлектрическая подложка |

|

|

|

і) |

|

Применительно к отдельным конструкциям электронных приборов в нахлесточное соединение вводятся элементы, облегчающие его образование или исключающие разрушение прибора в процессе образования соединения. Так, при герметизации корпусов полупроводниковых приборов электроконтактной сваркой на одной из кромок выполняется рельеф (см. рис. 87, б, варианты I и II). При герметизации корпусов холодной сваркой |

Используются при сборке электронных приборов и соединения из листовых материалов. Основным видом соединения в этом случае является нахлесточное (см. рис. 87, а), наиболее распространенное практически для всех способов сварки давлением.

непосредственно за свариваемой кромкой на основании корпуса делается разгрузочная канавка (см. рис. 87, б, вариант III). Используют соединение ленточного вывода кристалла микросхемы с контактными площадками, напыленными на диэлектрик (см. рис. 87, в).

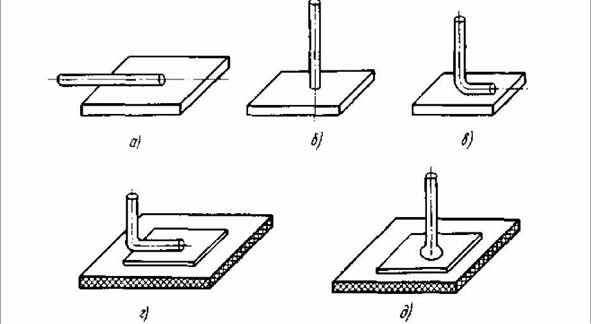

Во многих случаях в конструкциях приборов приходится соединять проволочные элементы с листовыми. Наиболее просто выполняются нахлесточные соединения (см. рис. 88, а, в, г). Выполнение тавровых соединений (см. рис. 88, б, д) требует использования специального

капиллярного инструмента.

|

Рис. 88. Виды соединений проволоки с листовыми и пленочными материалами: а - соединение внахлестку, б - тавровое соединение, в - соединение «сапожок», г - нахлесточное соединение проводника с пленкой контактной площадки, д - тавровое соединение проволоки с контактной площадкой t |

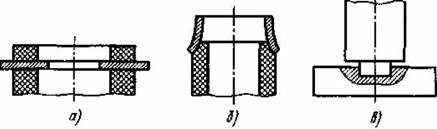

При диффузионной сварке детали в месте соединения должны иметь большую поверхность (рис. 89).

Подготовка поверхности свариваемых деталей. На поверхности свариваемых металлов имеется пленка окислов, слой адсорбированных газов и влаги и, наконец, слой органических загрязнений, которые особенно затрудняют сварку давлением.

|

Рис. 89. Виды соединений, выполняемых диффузионной сваркой: а - торцовое соединение, б - соединение по конусу, в - тавровое соединение |

Для обеспечения необходимого качества поверхности, отвечающего требованиям процессов сварки давлением, элементы, подлежащие сварке, должны пройти соответствующую подготовку: промывку, травление,

обезжиривание, а в некоторых случаях - высокотемпературный отжиг в среде водорода или в вакууме.

Поскольку наибольшее влияние на качество сварных соединений, выполняемых давлением, оказывают органические загрязнения, особое внимание уделяют процессу обезжиривания соединяемых поверхностей. Для обезжиривания используют растворители, отличающиеся высокой растворяющей способностью, малой токсичностью, негорючестью, неагрессивностью к материалам, взрывобезопасностью, низкой стоимостью. Обычно в качестве растворителей используют трихлорэтилен, толуол, ксилол.

Очистку подложек и деталей корпусов полупроводниковых приборов и микросхем производят промывкой в кипящем изопропиловом спирте (2 раза по 5 минут), в деионизованной воде с наложением ультразвуковых колебаний (2 раза по 5 минут), в этиловом спирте (3 минуты). Сушат их в азоте при 120-150 °С в течение 30 минут.

Оснастка и инструмент. Так же, как и при сварке плавлением, при сварке давлением широко используется технологическая оснастка. Однако функции ее в этом случае несколько другие. Прежде всего, технологическая оснастка при сварке давлением обеспечивает требуемое взаимное расположение деталей до и в процессе сварки. Помимо этой функции оснастка одновременно используется для других целей. Примером может служить оснастка для диффузионной сварки.

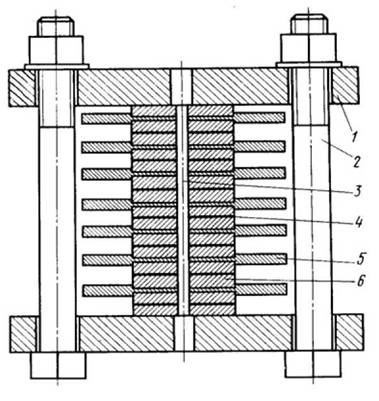

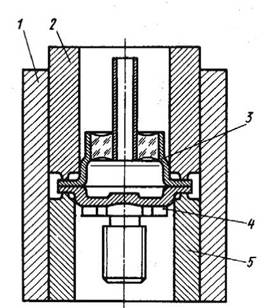

На рис. 90 представлено приспособление для сварки пакетированной замедляющей системы лампы бегущей волны. Конструкция системы включает полюсные наконечники 5 из армко-железа и медные диски 6. Для таких конструкций, состоящих из разнородных металлов, эффективно применение сборочно-сварочных приспособлений (оправок), обеспечивающих при сварке необходимое давление сжатия за счет разницы в термическом расширении материала детали и приспособления. Приспособление состоит из фланцев 1, стяжных болтов 2, съемного центрирующего стержня, вставленного в отверстие 3, и компенсирующих прокладок 4. Болты и фланцы изготавливаются из материала, имеющего меньший коэффициент термического расширения, чем свариваемые детали (например, используется молибден).

|

Рис. 90. Приспособление для диффузионной сварки пакетированной замедляющей системы с передачей давления за счет разницы в коэффициентах термического расширения: 1 - фланец, 2 - стяжной болт, 3 - отверстие, 4 - компенсирующие прокладки, |

5 - полюсный наконечник, 6 - медный диск

Предварительная сборка пакета деталей производится с помощью

центрирующего стержня, затем затяжкой гаек выбираются зазоры между всеми деталями без создания дополнительных усилий.

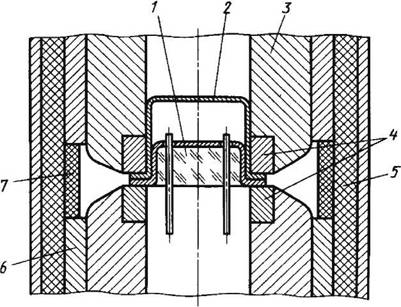

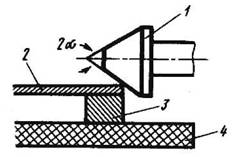

Во многих случаях конструкция технологической оснастки включает как составную часть сварочный инструмент. На рис. 91 представлено сварочное приспособление для герметизации корпусов приборов контурной контактной сваркой. Свариваемые детали (основание корпуса 1 и крышка 2) помещаются между составными сварочными электродами 3. Изготавливают электроды из меди, так как она обладает высокой электро - и теплопроводностью. Вставки 4, служащие для увеличения срока службы электродов, должны кроме хорошей электро - и теплопроводности обладать высокой механической прочностью при сжатии. Таким материалом является эльконайт (это псевдосплав, состоящий из 70-80 % вольфрама и 20-30 % меди, полученный методом порошковой металлургии). Кроме эльконайта электродным материалом может служить специальная бронза БрНБТ, представляющая собой сплав меди с 1,4-1,6 % никеля, 0,2-0,4 % бериллия и 0,05-0,15 % титана.

|

Рис. 91. Приспособление для герметизации корпусов приборов контурной контактной сваркой: 1 - основание корпуса, 2 - крышка, 3 - сварочные электроды, 4 - вставки, |

5 - текстолитовый стакан, 6 - втулка, 7 - изоляционная втулка Электроды центрируются запрессованными в текстолитовый стакан 5

стальными шлифованными втулками 6, разделенными изоляционной втулкой 7.

Аналогично центровка свариваемых деталей и инструмента с помощью

оправок осуществляется и при герметизации корпусов полупроводниковых

приборов холодной сваркой.

Сложной задачей при сварке давлением является совмещение свариваемых

деталей и инструмента, особенно при выполнении межсоединений в

микросхемах. Диаметр проводника в этом случае составляет 10-30 мкм.

В конструкции инструмента предусмотрены элементы, через которые

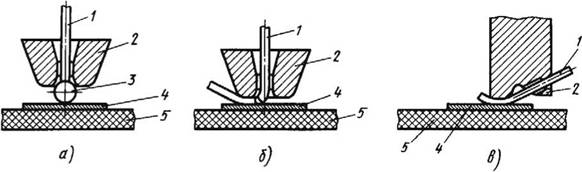

проводник подается к месту сварки. На рис. 92 показаны инструменты с

совмещенной подачей проволоки. В основном применяются два основных типа

инструмента: с центральным отверстием (капилляром) и с боковым. Электрод с

центральным отверстием позволяет выполнять соединения внахлестку и

тавровые соединения, электрод с боковым отверстием используется для сварки

только внахлестку.

|

Рис. 92. Сварочный инструмент с совмещенной подачей проволоки: (а - капилляр с центральным отверстием, б - нахлесточное соединение, в - инструмент с боковым отверстием для подачи проволоки), 1 - проволока, 2 - электрод, 3 - оплавленный шарик, 4 - контактная площадка, 5 - диэлектрическая подложка; |

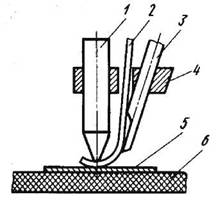

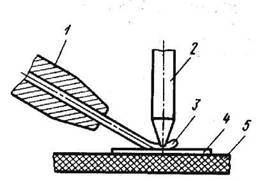

В некоторых случаях для подачи проволоки в место сварки и совмещения ее с инструментом используют специальные направляющие устройства: боковой капилляр (рис. 93) и устройство типа «птичий клюв» (рис. 94).

Инструмент для сварки давлением является важнейшим элементом, который определяет качество сварных соединений, производительность процесса и т. д.

|

Рис. 94. Направляющее устройство типа «птичий клюв»: 1- электрод. 2 - проволока, 3 - направляющая. 4 - планка, 5 - контактная площадка 6 - диэлектрическая подложка |

|

Рис. 93. Направляющее устройство с боковым капилляром: 1 - капилляр, 2 - инструмент-электрод, 3 - проволока. 4 - контактная площадка, 5 - диэлектрическое основание |

Инструмент, предназначенный для присоединения электродных выводов (например, при соединении контактных площадок микросхем с внешними выводами корпусов приборов), должен отвечать ряду требований: обладать высокой механической прочностью и износостойкостью, обеспечивать концентрацию энергии в зоне сварки и совмещение проволоки с контактными площадками, не затруднять визуальный контроль процесса сварки и обеспечивать удобство в эксплуатации. Кроме того, к инструменту могут предъявляться дополнительные требования, отражающие специфику используемого способа сварки выводов (термокомпрессионная, ультразвуковая или электроконтактная сварка). Например, к инструменту для термокомпрессионной сварки требования можно сформулировать следующим образом: малая теплопроводность при сварке холодным инструментом и большая - при сварке нагретым; слабая окисляемость при нагреве до 400 °С; высокая химическая стойкость к взаимодействию со свариваемыми материалами (алюминием, золотом). Процесс термокомпрессионной сварки может выполняться с раздельной (от инструмента) или совмещенной подачей

проволоки. Конструкции таких электродов были рассмотрены ранее (см. рис. 92-94).

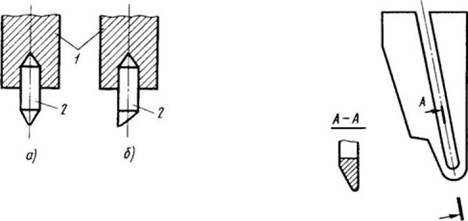

При термокомпрессионной сварке с раздельной подачей проволоки иногда применяют составные электроды (рис. 95). В металлические держатели вклеиваются вставки двух типов: конусные (рис. 95, а) и призматические (рис. 95, б). Вставки изготавливаются из синтетического корунда (лейкосапфира или искусственного рубина).

|

|

|

А |

|

Рис. 95. Конструкция составных электродов: а - с конусной вставкой, б - с призматической вставкой; 1 - держатель, 2 - вставка |

|

Рис. 96. Конструкция инструмента для сварки косвенным импульсным нагревом |

|

Инструмент для ультразвуковой сварки изготавливается из материала, который обеспечивает эффективную передачу энергии ультразвуковых колебаний и не вступает во взаимодействие со свариваемым материалом. Обычно при изготовлении инструмента для ультразвуковой сварки используются твердый сплав ВК6М, карбиды титана или вольфрама, а также |

Материалом для инструментов с совмещенной подачей проволоки обычно служит твердый сплав ВК6М. Для термокомпрессионной сварки с импульсным нагревом инструмента, иначе называемой сваркой косвенным импульсным нагревом, в качестве материала инструмента используется вольфрам. Конструкция такого инструмента представлена на рис. 96.

корундовая керамика. Инструмент обычно имеет вид стержня с заточкой на конце в виде клина.

|

|

|

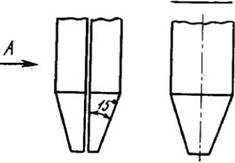

Рис. 97. Конструкция торцовой части сварочного инструмента с боковой подачей проволоки: а - с гладким торцом, б - с продольной канавкой, в - с поперечной канавкой, г - с продольной и поперечной канавками, д - с крестообразной канавкой |

|

а) S) в) г) д) |

|

Вид по А

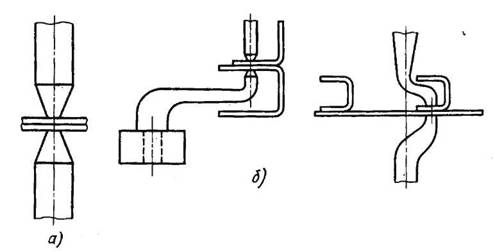

Рис. 98. Инструмент для электроконтактной сварки сдвоенным электродом |

|

Жесткие требования предъявляются и к инструменту для односторонней электроконтактной сварки. Инструмент (рис. 98) в этом случае представляет собой склеенные через диэлектрическую прокладку с определенным зазором или отдельные электроды, закрепленные в сварочной головке, обеспечивающей регулирование зазора между ними. Материал таких электродов должен обладать малой окисляемостью для обеспечения хорошего электрического контакта с соединяемыми деталями, а также высокой твердостью, износостойкостью и химической стойкостью к |

Очень важным элементом инструмента для ультразвуковой сварки является форма его торцовой поверхности. Торцовая поверхность электрода может быть гладкой, с продольной, с поперечной, с продольной и поперечной, или с крестообразной канавками (рис. 97, а-д).

взаимодействию с материалом выводов при высокой температуре. Материалом для изготовления инструмента для этой сварки является карбидовольфрамокобальтовые твердые сплавы ВК6М, ВК2, ВК9. Существенное влияние на работоспособность инструмента оказывает процентное содержание в сплаве кобальта. Так, при содержании кобальта 2-3 масс. доли % в сплаве инструмент получается низкой прочности, имеет высокую износостойкость, а при содержании кобальта в количестве 15 масс. доли % и более - имеет высокую прочность, но низкую износостойкость. Низкое содержание кобальта в сплаве снижает способность инструмента к схватыванию с алюминиевой проволокой, при котором происходит постепенное удаление из твердого сплава частиц кобальта, что разрушает инструмент. При сварке золотой проволоки это явление усиливается, так как кобальт более интенсивно, чем алюминий, растворяется в золоте. Кроме твердых сплавов для изготовления инструмента для односторонней контактной сварки можно использовать молибден и вольфрам.

Двустороннюю электроконтактную сварку наиболее широко используют при сборке электровакуумных приборов. В качестве электродов в этом случае используют стержни из меди или специальных медных сплавов. Форма электродов представлена на рис. 99.

|

Рис. 99. Электроды для двусторонней точечной электроконтактной сварки: а - прямые электроды, б - фигурные электроды |

Для изготовления электродов, также используется дисперсионно твердеющий сплав, стойкость которого превышает стойкость медных электродов в 3-5 раз.

При герметизации корпусов микросхем роликовой сваркой в качестве инструмента используются конические ролики (рис. 100), свободно

вращающиеся на полуосях. Ролики изготавливаются из меди. Для увеличения стойкости используют также ролики из медно-кадмиевого сплава МК.

|

Рис. 101. Схема герметизации корпусов полупроводниковых приборов холодной сваркой: 1 - направляющий стакан, 2, 5 - верхний и нижний пуансоны, 3 - крышка корпуса, 4 - основание корпуса |

Правильная конструкция рабочих частей инструмента для холодной сварки определяет качество получаемого сварного соединения. Схема герметизации корпусов полупроводниковых приборов холодной сваркой представлена на рис. 101.

|

|

Рис. 100. Электрод для роликовой сварки при герметизации корпусов микросхем:

1 - роликовый электрод, 2 - крышка микросхемы, 3 - металлический поясок, 4 - керамическое основание

Собранный узел устанавливают в приспособление для холодной сварки, состоящее из направляющего стакана 1 и сварочного инструмента (верхнего 2 и нижнего 5 пуансонов). Приспособление после загрузки помещают под шток гидроцилиндра пресса. На прессе задают предварительно выбранное давление и производят холодную сварку.

Рабочие части пуансонов должны иметь трапецеидальную форму с притуплением острых кромок с внутренней стороны для устранения подреза на утоненной части шва. Пуансоны для холодной сварки изготавливают из легированных инструментальных сталей марок XI2, Х12М. Х13Г, ШХ13, а также из твердых сплавов ВК20.

Техника выполнения соединений сваркой давлением. Качество сварных соединений, получаемых сваркой давлением, зависит от многих факторов: от правильного выбора способа сварки; подготовки поверхности свариваемых кромок; состояния сварочного инструмента; тщательности совмещения свариваемых элементов; от параметров режима сварки. Первые три из перечисленных факторов были рассмотрены ранее.

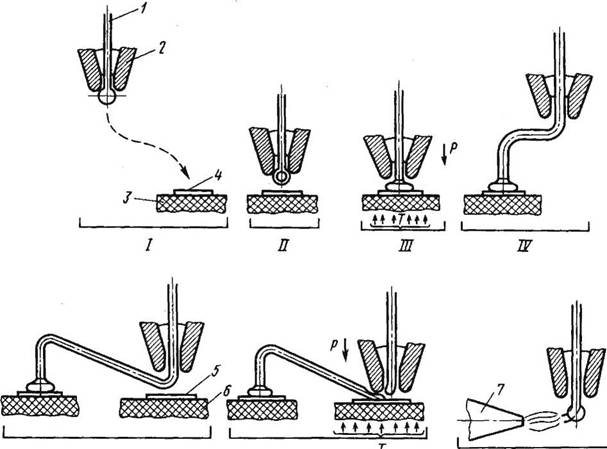

Тщательность совмещения свариваемых элементов особенно важна при выполнении микросоединений, т. е. при сварке проводников с контактными площадками микросхем. На рис. 102 представлена последовательность переходов при выполнении микросоединений термокопрессионной сваркой с использованием инструмента с центральным, капилляром. Позиция I представляет исходное положение инструмента и контактной площадки микросхемы. Присоединяемый проводник на своем конце имеет оплавленный шарик. Далее происходит совмещение контактной площадки микросхемы с проводником (позиция II). Совмещенные элементы свариваются с приложением давления Р и нагревом контактной площадки до температуры Т (позиция III).

С помощью сварочной головки формируется петля - стежок (позиция IV). Форма петли определяется конструкцией прибора и его свойствами. Далее проводник совмещается с контактной площадкой корпуса прибора (позиция V). На позиции VI происходит приварка второго конца стежка и обрыв проволоки. Заканчивается цикл образования соединения контактных площадок с проводником оплавлением конца проволоки в шарик (позиция VII).

|

|

|

Рис. 102. Последовательность переходов при выполнении микросоединений: 1 - проволока, 2 - инструмент-капилляр, 3 - кристалл, 4 - контактная площадка микросхемы, 5 - контактная площадка корпуса, 6 - основание корпуса, 7 - газовая горелка |

|

y ж m |

Такая последовательность переходов при выполнении соединении (за исключением оплавления проводника) характерна и для других способов микросварки (ультразвуковой, односторонней электроконтактной).

Погрешности, допускаемые при выполнении указанных переходов, могут привести к образованию следующих дефектов. Ошибки в поиске контактных площадок на позициях I и V могут привести к неправильной схеме их коммутации.

Неправильное выполнение совмещения проводника с контактной площадкой (позиции II и VI) может привести к тому, что центр шарикового контакта будет смещен к краю контактной площадки более чем на 1/2 диаметра проволоки и менее 3/4 сварного соединения будет находиться в пределах

контактной площадки. Манипулирование с проводником на позициях IV к V может вызвать обрыв проволочных проводников и разрушение выполненных ранее сварных соединений на позиции III. Кроме этого, возможны касания проволочных проводников друг с другом при выполнении серии стежков, чрезмерный натяг проволоки или сильный ее прогиб при формировании стежка, касание проволочных проводников края кристалла. При обрыве проволоки на позиции VI возможно образование «хвостов» длиной более трех диаметров проволоки, что является также недопустимым дефектом.

Размеры сварной точки при выполнении соединения (позиции III и VI) могут также выходить за пределы допустимого (диаметр шарикового контакта может быть меньше двух диаметров или в 4 раза больше диаметра проволоки, длина деформированного участка проволоки в сварной точке менее 3/4 или более трех диаметров проволоки). Эти дефекты возникают при неправильно выбранных параметрах режима сварки.

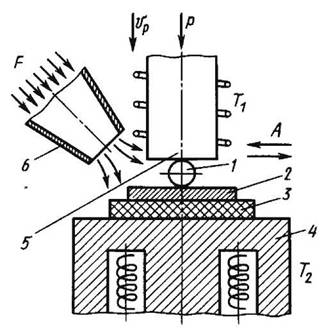

Основными параметрами режима способов сварки давлением являются (рис. 103) температура инструмента T1, температура рабочего столика Т2, давление Р, время сварки t, скорость деформирования Vp, параметры перемещения колеблющегося инструмента при ультразвуковой сварке f, параметры применяемой защитной среды A.

Температура нагрева в месте сварки не должна достигать температуры плавления соединяемых материалов. Давление определяется допустимой деформацией соединяемых деталей, а также допустимым механическим воздействием на прибор в целом. Длительность процесса устанавливается минимально возможной с целью повышения производительности процесса и недопущения возникновения хрупких прослоек в месте соединения при сварке разнородных материалов. Скорость деформирования в значительной мере определяет прочность соединения. Повышение скорости нагружения позволяет повысить относительную прочность (отношение прочности соединения к прочности проводника) сварного соединения.

|

Рис. 103. Схема процесса и основные параметры режима сварки давлением: 1-3 - свариваемые детали, 4 - столик, 5 - инструмент, 6 - сопло |

Параметры перемещения вибрирующего инструмента при ультразвуковой сварке устанавливаются в зависимости от сочетания соединяемых материалов.

Параметры защитной среды (способ защиты, применяемые защитные газы) определяются требованиями к сварному соединению, способом сварки и свойствами соединяемых материалов.

Особенности сварки давлением материалов полупроводниковых приборов.

Количество материалов, свариваемых способами сварки давлением, в конструкциях полупроводниковых приборов и микросхем невелико. Это золото и алюминий, используемые для изготовления проводников, которые привариваются непосредственно к кремнию или к пленкам из золота или алюминия, нанесенных на него или диэлектрическую подложку, либо на внешний вывод корпуса прибора.

Сваркой давлением свариваются также такие материалы, как ковар (сплав 29НК) и медь, являющиеся основными материалами корпусов полупроводниковых приборов и микросхем.

Золото и алюминий соединяются микросваркой давлением (термокомпрессионной, ультразвуковой, односторонней электроконтактной).

По способности свариваться с другими материалами их можно разделить на следующие группы: металлы, образующие ряд твердых растворов (сереброзолото, золото-медь), обладают хорошей свариваемостью; материалы, образующие между собой низкотемпературные эвтектики (алюминий-кремний, золото-кремний), обладают удовлетворительной свариваемостью; металлы, которые в процессе сварки могут образовывать хрупкие интерметаллические соединения (золото-алюминий, золото-олово), обладают удовлетворительной свариваемостью, но при их соединении требуется тщательное соблюдение режимов сварки.

Указанные сочетания материалов по-разному свариваются различными способами сварки. Ультразвуковой сваркой хорошо свариваются проводники из алюминия с золотым покрытием, нанесенным на металл по подслою нихрома; алюминиевые проводники с алюминиевой пленкой, нанесенной на стекло, кремний или окисел кремния; золотые, алюминиевые проводники с золотым покрытием, осажденным на ковар по подслою никеля.

При термокомпрессионной сварке золотой проволоки и алюминиевых контактных площадок возможно образование хрупких интерметаллических соединений, ухудшающих качество и надежность сварных соединений.

Термокомпрессионная сварка с импульсным косвенным нагревом применяется для присоединения золотой и алюминиевой проволок к траверсам корпусов транзисторов и к подложкам и корпусам гибридных микросхем, изготовленных из ковара, никеля, ситалла, покрытых золотом.

Электроконтактной односторонней сваркой соединяют проволочные выводы диаметром более 20 мкм из золота, серебра, меди с контактными площадками, покрытыми золотом, медью, никелем, а также с выводами корпуса (подложкой), покрытыми этими же металлами.

При герметизации корпусов полупроводниковых приборов и микросхем холодной сваркой свариваются следующие сочетания материалов: медь-медь, медь-сталь, ковар-медь. Для получения нужного сварного соединения холодной сваркой необходимо, чтобы поверхности были тщательно подготовлены.

Одним из способов такой подготовки является нанесение на основание корпуса из ковара и медные крышки химическим или гальваническим методом пленок никеля. Хорошие результаты получают при герметизации корпусов с предварительно химически нанесенным слоем никеля толщиной 3-6 мкм и последующим вжиганием его в течение 45 мин в атмосфере водорода при 400 °С. Термообработка увеличивает микротвердость покрытия, стабилизируя процесс герметизации холодной сваркой.

Для герметизации корпусов, изготовленных из ковара, применяют электроконтактную рельефную сварку или роликовую электроконтактную сварку.

При соединении разнородных металлов в конструкциях, требующих надежный тепловой и электрический контакт, а также для соединения керамики с металлом применяется диффузионная сварка в вакууме.

Холодной сваркой при изготовлении электровакуумных приборов пережимают медные штенгели в процессе съема прибора с откачного поста.