СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Технологические особенности пайки электронных приборов

Материалы, применяемые при пайке. Припои - это металлы или сплавы, вводимые при пайке между паяемыми деталями для получения монолитного соединения между ними при температуре нагрева ниже температуры плавления соединяемых материалов.

Основной характеристикой припоев является температура плавления. В соответствии с этим все припои подразделяются на припои для низкотемпературной пайки (с температурой плавления Тпл, до 450-500 °С) и припои для высокотемпературной пайки (с Тпл свыше 500 °С).

Чтобы удовлетворять условиям процесса пайки и обеспечивать получение качественных соединений, припой должен отвечать следующим требованиям:

- обеспечивать механическую прочность изделия, электропроводимость, теплопроводность, вакуумную плотность, стойкость против коррозии в условиях эксплуатации;

- температура плавления должна быть не менее чем на 50-100 °С ниже температуры плавления паяемых металлов;

- обеспечивать минимальную температуру нагрева изделия и длительность выдержки при пайке;

- должен хорошо смачивать паяемые металлы и легко растекаться по их поверхностям;

- в процессе взаимодействия с основным металлом или покрытием не должен их сильно растворять (не допускается значительной эрозии основного металла);

- не должен иметь склонность к пористости в условиях пайки.

Технология изготовления и применения припоев не должна быть

трудоемкой (припои должны обеспечивать возможность их дозирования в виде прутков, шайб, таблеток, фольги, паст и т. д.).

При изготовлении электровакуумных приборов:

- в состав припоя не должны входить легкоиспаряющиеся компоненты, способные ухудшать вакуум в приборах или повреждать катод в процессе технологических прогревов прибора;

- во избежание разрушения паяного соединения в процессе технологических прогревов коэффициенты термического расширения припоев и соединяемых материалов не должны резко различаться;

- смачивающая способность и растекаемость припоев по соединяемым материалам должна обеспечивать заполнение зазора без каких-либо флюсов;

- температура плавления припоя должна быть не менее чем на 100 °С выше температуры прогрева прибора при технологической обработке (например, при откачке).

В качестве припоев для высокотемпературной пайки электровакуумных приборов используются сплавы на основе меди, серебра, золота, их сплавы между собой и сплавы с добавками никеля, палладия, индия и др. (см. табл. 6).

|

Марка или название припоя |

Состав, масс. доли, % |

Интервал плавления, °С |

Паяемые материалы |

||||||

|

Cu |

Al |

Ag |

Ph |

Ni |

In |

начало |

конец |

||

|

Медь MB |

100 |

1083 |

Ковар, сталь Э, никель, молибден, мельхиор, монель-металл и т. д. |

||||||

|

ПМН10 |

90 |

- |

- |

- |

- |

- |

1100 |

1140 |

Молибден, вольфрам, никель, нержавеющая сталь |

|

ПМН25 |

75 |

- |

- |

- |

- |

- |

1150 |

1210 |

То же |

|

Серебро |

100 |

96 |

0 |

В качестве припоя используется в виде гальванического покрытия |

|||||

|

ПСр72В |

28 |

- |

72 |

- |

- |

- |

779 |

Медь, никель, Си - Ni - сплавы, ко-вар, сталь Э |

|

|

ПСр65П15 |

20 |

65 |

15 |

850 |

900 |

Медь, ковар, никель, титан, цирконий, молибден, вольфрам |

|||

|

ПСр68П5 |

26,6 |

- |

68,4 |

5 |

- |

- |

805 |

810 |

То же |

|

ПСрбЗИн10 |

27 |

- |

63 |

- |

- |

10 |

685 |

710 |

То же, что и для припоев ПСр72В |

|

Золото |

- |

100 |

- |

- |

- |

- |

1063 |

Вольфрам, молибден |

|

|

ПЗл91П9 |

- |

91 |

- |

9 |

- |

- |

1200 |

1240 |

Молибден, вольфрам, никель, нержавеющая сталь |

|

ПЗл35МН |

62 |

35 |

- |

- |

3 |

- |

1000 |

1030 |

Ковар, медь, никель, стали, молибден |

|

ПЗл50М |

50 |

50 |

- |

- |

- |

- |

955 |

970 |

Медь, ковар, никель |

|

ПЗл82Н |

82 |

18 |

95 |

0 |

Медь, нержавеющая сталь, никель, молибден, вольфрам |

||||

|

ПЗл60СрМ |

20 |

60 |

20 |

- |

- |

- |

835 |

945 |

Медь, ковар, никель |

|

Таблица 6 |

|

Припои с низкой упругостью паров для пайки электровакуумных приборов |

Медь, применяемая для пайки, должна быть бескислородной, т. е. не должна содержать закиси меди. Присутствие закиси меди приводит к возникновению в паяном шве газовых пор при нагреве в восстановительной атмосфере (водороде, азотно-водородной смеси).

Вследствие хорошей жидкотекучести и растекаемости медь способна проникать в очень малые зазоры. Медь, как и всякий чистый металл, не имеет интервала кристаллизации, что способствует получению плотных паяных швов без межкристаллической пористости. Добавки в медь никеля повышают температуру плавления припоя. Серебро в чистом виде в качестве припоя используется редко и в основном в виде гальванического покрытия толщиной 6-8 мкм на деталях из меди и медных сплавов.

Серебряно-медные сплавы являются одними из основных при изготовлении электровакуумных приборов. Из них наибольшее распространение получил припой ПСр72. Добавки палладия или индия позволяют получить припои с различными температурами плавления, что важно при осуществлении ступенчатой пайки.

Применение чистого золота в качестве припоя ограничено, однако сплавы на его основе широко распространены при изготовлении электровакуумных приборов. Добавки палладия, меди, серебра, никеля позволяют получить довольно широкую гамму припоев с повышенной температурой плавления, что очень важно в связи с тенденцией повышения температуры обезгаживания приборов до 700-750 °С для улучшения конечного вакуума в них.

Припои для низкотемпературной пайки (табл. 7) широко используются в производстве полупроводниковых приборов и микросхем, а также при монтаже электронных компонентов на платах.

При этом используются сплавы на основе олова, свинца, индия, висмута и сплавы с добавками серебра, золота, кадмия, цинка и т. д.

Олово и свинец в чистом виде редко применяют в качестве припоев. Хотя олово и обладает высокой коррозийной стойкостью, паять им не всегда целесообразно, так как оно, так же как и свинец, имеет низкие механические свойства, а при низких температурах, переходя в другую модификацию, может превращаться в серый порошок («оловянная чума»).

Наибольшее применение нашли припои, содержащие 30-60 % Sn.

Низкотемпературные припои

|

Марка |

Состав, масс. доли, % |

Интервал плавления, °С |

Паяемые материалы |

||||

|

Sn |

Pb |

Ag |

Прочее |

начало |

конец |

||

|

ПОС 61 |

60-62 |

38 40 |

- |

183 |

190 |

Лужение и пайка электро - и радиоаппаратуры, печатных плат, точных приборов с герметичными швами |

|

|

ПОС 40 |

39-41 |

61 59 |

- |

- |

183 |

238 |

Лужение и пайка электроаппаратуры |

|

ПОС 10 |

9-11 |

91 89 |

- |

- |

268 |

299 |

Лужение и пайка контактных поверхностей электрических аппаратов, приборов, реле |

|

ПОССу18 -0,5 |

17-18 |

Осно ва |

- |

0,2-0,5 Sb |

183 |

277 |

Лужение и пайка выводов электроламп |

|

ПОССу8- 3 |

7-8 |

Осно ва |

- |

2,0-3,0 Sb |

240 |

290 |

Лужение и пайка в электроламповом производстве |

|

ПОССр2 |

58-60 |

37,5 39,5 |

1,9 2,1 |

< 0,79 Sb |

169 |

290 |

Пайка микромодулей, изделий с вакуумноплотными соединениями |

|

ПОССрЗ |

96,7 97,3 |

- |

2,7 3,3 |

- |

220 |

220 |

То же |

|

ПОСК50 |

49-51 |

Осно ва |

- |

17-19 Cd |

142 |

145 |

Пайка меди и ее сплавов Соединение деталей, чувствительных к перегреву |

|

ПОСВ50 |

24,5 25,5 |

24,5 25,5 |

- |

49-50 Bi |

90 |

92 |

То же |

|

ПСр2,5 |

5-6 |

91 93 |

2,2 2,8 |

- |

295 |

305 |

Пайка меди и ее сплавов |

Оловянно-свинцовые припои используются для низкотемпературной пайки различных металлов и сплавов. Они обладают высокими технологическими свойствами, пластичны, и при пайке температурный интервал плавления этих припоев хорошо совпадает с температурным интервалом активности распространенных флюсов. Малооловянистые припои (ПОСЗО), (ПОС40) в связи с широким интервалом кристаллизации требуют закрепления деталей после пайки (для предотвращения появления трещин).

Широко применяются припои типа ПОС 61. Введение в оловянно-свинцовые припои сурьмы (припои типа ПОССу) снижает их склонность к старению, повышает механические свойства.

Оловянные припои (типа ПОССр), используемые при изготовлении и сборке электронных приборов, легируют серебром.

Припои на основе свинца легируются висмутом, кадмием, оловом, серебром. Широкое применение получили свинцовые припои с содержанием до 3 масс. доли, % Ag (ПСр 2,5; ПСр2). Эти припои обладают высокой пластичностью и термостойкостью.

Индий является мягким и пластичным металлом (Тпл = 155 °С), стоек к окислению, обладает хорошей электро - и теплопроводимостью.

Как припой индий употребляется сравнительно редко, однако припои на его основе (типа ПСрЗИ) нашли применение при пайке вакуумно-плотных соединений. Припои на основе индия обладают высокой коррозионной стойкостью в щелочных растворах, их применяют при пайке полупроводниковых материалов.

Висмут - металл, имеющий низкие пластичность и прочность, обладает склонностью к трещинообразованию при затвердевании, поэтому как припой не используется. Однако сплавы с большим содержанием висмута (сплав Розе) применяют в качестве припоев с температурой плавления 46-147 °С. Чаще всего висмутовыми припоями паяют медь и ее сплавы.

Флюс является одним из основных материалов, обеспечивающих надежное и устойчивое протекание процесса Пайки (особенно в низкотемпературных условиях). Им покрывают поверхности соединяемых деталей и припоя. Флюс удаляет окисные пленки, обеспечивает защиту металла от окисления поверхности соединяемых деталей и припоя, уменьшает поверхностное натяжение расплавленного припоя, повышает смачиваемость поверхностей и способствует лучшему затеканию припоя в зазоры между деталями.

Исходя из условий, необходимых для нормального протекания процесса пайки, флюс должен удовлетворять следующим общим требованиям:

- быть жидким при температуре пайки, обладать минимальной вязкостью и высокой текучестью, хорошо смачивать припой и паяемый металл, легко растекаться по поверхности основного металла и припоя с образованием сплошной пленки;

- сохранять свойства на протяжении всего процесса пайки и не изменять состав при нагреве в интервале рабочих температур;

- не образовывать химически стойких соединений с основным металлом и припоем и поглощаться ими, в противном случае снижается механическая прочность и коррозионная стойкость соединения.

Остатки флюса и продукты его разложения должны оставаться на поверхности соединения и легко удаляться после окончания пайки.

Нанесенный на соединяемые поверхности паяемых металлов и припоя флюс в виде водных, спиртовых и глицериновых растворов, паст или в порошкообразном состоянии в процессе нагрева смачивает их, растекается и при некоторой температуре, называемой минимальной температурой действия флюса, вступает в химическое взаимодействие, результатом которого является удаление окисной пленки. С повышением температуры интенсивность этого взаимодействия усиливается. Верхний предел температурного интервала действия ограничивается максимальной температурой, при которой существенно снижается его активность за счет испарения отдельных компонентов. Интервал между минимальной и максимальной температурами действия флюса называется температурным интервалом действия флюса.

Разнообразие физико-химических свойств металлов и сплавов, применяемых в паяных изделиях, а следовательно, различие в составе, свойствах и строении образующихся на их поверхности окисных пленок вызвали необходимость использования различных флюсующих веществ.

Применяемые в настоящее время флюсы можно разделить на следующие группы: смолы, смолосодержащие растворы, смолосодержащие

активированные растворы, смолонесодержащие растворы, смолонесодержащие

|

Флюсы для низкотемпературной пайки |

органические растворы, коллоидные растворы, неорганические растворы и составы (табл. 8).

|

Флюсы |

Химический состав |

Температурный интервал активности, оС |

Влияние остатков флюса на коррозионную стойкость |

Назначение |

||

|

группа |

марка |

компоненты |

содержание, % |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Смолы |

Канифоль |

Канифоль сосновая «В» |

100 |

130 315 |

Очень слабое |

Для лужения и пайки с ограниченным растеканием припоя |

|

Смоло содержа щие растворы |

ФКСп |

Канифоль сосновая «В» |

10 40 |

225 300 |

То же |

Для пайки по покрытиям, а также для консервации |

|

Спирт этиловый |

90 60 |

|||||

|

ФПЭт |

Смола олиэфирная ПН-9 |

20 30 |

225 375 |

То же |

||

|

Этилацетон |

80 70 |

|||||

|

Смоло содержа щие активиро ванные растворы |

ФКТс |

Канифоль сосновая «В» |

15-30 |

200 400 |

Слабое |

Для пайки деталей с покрытием после хранения в нормальных условиях |

|

Кислота салициловая |

3-3,5 |

|||||

|

Триэтаноламин |

1-1,5 |

|||||

|

Спирт этиловый |

81-65 |

|||||

|

ФКАСп |

Канифоль сосновая «В» |

25-30 |

200 400 |

Отсутст вует |

Для пайки деталей в труднодоступных местах без удаления флюса |

|

|

Анилин солянокислый |

3-4 |

|||||

|

Спирт этиловый |

72-66 |

|||||

|

Смолонесо- держащие растворы |

ФТС |

Триэтаноламин |

1-1,5 |

225 325 |

Слабое |

Для пайки деталей из медных сплавов и с металлическими покрытиями |

|

Салициловая кислота |

4-4,5 |

|||||

|

Спирт этиловый |

95-94 |

|

Таблица 8 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Смоло несодержа щие органичес кие растворы |

ФДФс |

Диэтиламин соляно-кислый |

20-25 |

200 400 |

Сильное |

Для пайки деталей из черных и цветных металлов и сплавов |

|

Кислота ортофосфорная |

20-25 |

|||||

|

Этиленгликоль |

60-50 |

|||||

|

ФСкПс |

Семикарбозид солянокислый |

3,5 |

200 400 |

Слабое |

Для пайки деталей из черных и цветных металлов и сплавов |

|

|

Глицерин |

70-58 |

|||||

|

Полиокос-100 |

27-37 |

|||||

|

ФТБФ |

Кадмий борфторид |

9-11 |

275 400 |

Сильное |

Для пайки деталей из алюминия и его сплавов |

|

|

Цинк борфторид |

2,5 3,5 |

|||||

|

Аммоний борфторид |

4,5 5,5 |

|||||

|

Триэтаноламин |

84-80 |

|||||

|

Коллоид ные растворы |

ФТСП |

Триэтаноламин |

5,5-6 |

200 300 |

Отсутст вует |

Для пайки в труднодоступнык местах без отмывки |

|

Кислота салициловая |

5,5-6 |

|||||

|

Спирт этиловый |

28-29 |

|||||

|

Вазелин |

61-59 |

|||||

|

ФХВ |

Хлористый цинк |

26-27 |

200 300 |

Сильное |

Для пайки деталей из черных и цветных металлов с тщательной отмывкой |

|

|

Хлористый аммоний |

3,5-4 |

|||||

|

Вода дистиллированная |

0,5-1 |

|||||

|

Вазелин |

70-68 |

|||||

|

Неорганические растворы и составы (кислотные) |

ФФ |

Кислота ортофосфорная |

84-85 |

150 300 |

Очень сильное |

Для пайки меди и ее сплавов |

|

Вода дистиллированная |

16-15 |

|||||

|

ФС |

Кислота соляная |

5-10 |

150 300 |

То же |

Для пайки деталей из чернык и цветнык металлов и сплавов |

|

|

Вода дистиллированная |

95-90 |

|||||

|

Прима III |

Хлористый цинк |

17-18 |

180 240 |

Сильное |

То же |

|

|

Хлористый аммоний |

5,5-6 |

|||||

|

Вода дистиллированная |

77,5 76 |

|||||

|

Нашатырь |

Хлористый аммоний |

100 |

170 300 |

Сильное |

То же |

Смолы и смолосодержащие растворы. В качестве флюса иногда применяют кусковую канифоль. Канифоль представляет собой желтовато - красную или темно-коричневую хрупкую массу, получаемую из смолы хвойных деревьев. Флюсующее действие канифоли объясняется наличием в ее составе абиетиновой кислоты и других органических кислот, растворяющих окислы меди и некоторых других металлов. При температуре 125 °С канифоль переходит в жидкое состояние, а при нагреве до 300 °С разлагается. Нагрев канифоли выше 300 °С приводит к обугливанию и потере флюсующих свойств.

Более технологичными являются флюсы, представляющие собой растворы смол. Наиболее распространен флюс ФКСп, который обеспечивает удовлетворительную растекаемость при очень слабом коррозионном воздействии на детали в воздушной атмосфере. К недостаткам этого флюса можно отнести некоторые колебания его активности, связанные с отклонениями в составе канифоли разных партий поставки. Флюс ФПЭт обладает более высокой активностью.

Для пайки металлов и сплавов, окислы которых плохо удаляются канифолью и ее растворами, применяют канифольные флюсы с добавками активизаторов. Такими активизирующими добавками являются анилин, триэтаноламин, салициловая кислота и другие вещества, которые не оказывают существенного коррозионного воздействия на паяемые предметы.

Наиболее распространенным флюсом этой группы является флюс ФТС, применяемый как для пайки паяльником, так и для групповой пайки. Флюс ФКАСп отличается практически полным отсутствием коррозионного воздействия, что объясняется связыванием кислотных остатков флюса после окончания пайки производными анилина.

Смолосодержащие органические растворы. Состоят из растворителя и слабых органических кислот и солей, остатки которых после пайки компенсируются радикалами анилина. Изменением концентрации или степени кислотности компонентов добиваются необходимой активности флюса.

Коллоидные растворы. Используются как флюсы при пайке прецизионных деталей и плотном монтаже, когда возникает необходимость строгой локализации растекания флюса во избежание его попадания в капиллярные щели, на химически активные материалы, под изолирующую оболочку перемычек, в зазор между проводниками в труднодоступных местах и т. п. В этих случаях малая площадь растекания является достоинством флюса, обусловлена его повышенной вязкостью и не связана с химической активностью.

Неорганические растворы и составы. Эти флюсы обладают высокой химической активностью и применяются в тех случаях, когда имеется возможность полного удаления остатков флюса после пайки. При их применении процесс флюсования протекает интенсивно, припой легко растекается по поверхности металла. Флюсы этой группы представляют собой водные растворы кислот или солей. Широко используются флюсы на основе растворов хлористого цинка. Активность этих флюсов зависит от концентрации хлористого цинка. Его часто применяют в смеси с хлористым аммонием, который усиливает его действие. Смесь этих веществ делает флюсы активными даже при сравнительно низких температурах пайки.

Газовые среды для пайки. Поверхность деталей всегда покрыта пленкой окислов, не смачивающейся припоем. Обычно при пайке на воздухе применяются флюсы - смеси химических соединений, удаляющие окисную пленку и препятствующие окислению поверхности металлов в процессе пайки. При производстве электровакуумных приборов применение флюсов недопустимо и их роль выполняют различные газовые смеси или вакуум.

По характеру воздействия на металл газовые среды делятся на нейтральные и восстановительные. Возможность пайки деталей в той или иной среде определяется стойкостью окислов на их поверхности, а также активностью самой газовой среды.

Полного удаления окислов с поверхности паяемых деталей можно добиться, уменьшая количество кислорода в окружающей среде при постоянной температуре или увеличивая температуру среды при постоянном количестве кислорода над поверхностью детали. Уменьшить количество кислорода в окружающей среде можно либо создав вакуум с определенной степенью разрежения, либо заполнив пространство над деталями инертным или активным восстановительным газом.

Во время пайки в вакууме образующийся в процессе разложения окислов кислород непрерывно удаляется, что создает условия для дальнейшей очистки деталей. Вакуум при пайке должен быть тем выше, чем выше стойкость окисла.

В качестве нейтральных сред для пайки используют азот и инертные газы (аргон, гелий). Азот рекомендуется применять в тех случаях, когда нагреваемые материалы не образуют с ним нежелательных соединений. Скорость разложения окислов металлов при пайке в нейтральных средах зависит от скорости удаления кислорода из окружающего пространства, следовательно, от количества протекающего через место пайки нейтрального газа.

Окислы металла будут разлагаться активнее, если в камере пайки не будет другого источника кислорода кроме самого окисла. Кислород может попадать в камеру вместе с газом, а также образовываться при разложении паров воды, содержащихся в газе. Поэтому нейтральные газы перед пайкой следует тщательно очистить от примесей кислорода и паров воды.

При использовании нейтральных газовых сред или вакуума удаление окисных пленок с поверхности соединяемых металлов и припоя может происходить не только за счет разложения (диссоциации) окислов, но и за счет их возгонки и растворения в основном металле и расплавленном припое.

При пайке в восстановительных средах чаще всего применяют водород и азотно-водородные смеси. Наилучшей восстановительной способностью обладает сухой, очищенный от примесей водород, однако смесь его с кислородом в количестве от 4 до 75 масс. доли % взрывоопасна. Безопаснее и экономически выгоднее применять азотно-водородную смесь, получаемую добавлением чистого азота к водороду, либо диссоциацией аммиака.

В отличие от пайки в вакууме и нейтральных средах при пайке в восстановительных средах окислы с поверхностей деталей удаляются более интенсивно, так как в этом случае помимо разложения имеет место их прямое восстановление. Качество пайки и в этом случае зависит от содержания в газе влаги и кислорода. Обычно используют газы с точкой росы -40 °С и ниже и с содержанием кислорода в них не более 0,002 масс. %.

Газовые среды используются обычно при пайке в печах. Пайка в газовой среде по сравнению с пайкой с применением флюсов имеет значительные преимущества, к основным из которых относятся: уменьшение коробления изделия вследствие равномерного нагрева детали, возможность механизации и автоматизации технологического процесса, возможность одновременной пайки партии деталей или пайки за один прием сложных деталей, имеющих несколько швов. Паяные детали не требуют очистки после пайки.

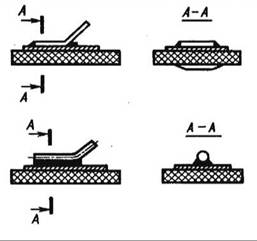

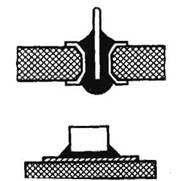

Типы паяных соединений. В конструкциях электронных приборов и при их монтаже в аппаратуре пайка может применяться для соединения плоских элементов деталей, круглых проводников с плоскими элементами, стержневых и трубчатых элементов деталей и т. д.

Конструкции паяных соединений включают в себя соединения внахлестку, стыковые, телескопические, тавровые, торцовые и комбинированные (табл. 9).

Соединения внахлестку являются наиболее распространенными в паяных конструкциях, так как позволяют изменением степени перекрытия деталей достигать заданных свойств соединений.

Стыковые соединения в паяных изделиях применяются редко, так как они не всегда обеспечивают необходимое качество соединения.

Телескопические соединения широко используются в конструкциях электровакуумных приборов, так как обеспечивают необходимое взаимное расположение деталей в узле при сборке. Многолетний опыт изготовления электровакуумных приборов показал целесообразность применения паяных конструкций, сочетающих в себе одновременно телескопический и торцовый тип соединения.

Торцовый тип соединения широко используется при пайке кристаллов и подложек в корпусе приборов.

Тавровые соединения используют при монтаже электронных приборов на подложках и печатных платах.

При выборе типа паяного соединения учитывают в зависимости от назначения прибора специальные требования: по герметичности, прочности, электропроводимости, коррозионной стойкости и т. д.

Подготовка поверхности деталей перед пайкой. Очистка деталей перед пайкой. Флюсы не удаляют посторонние вещества органического и неорганического происхождения, например пленки жирового происхождения, загрязнения, остатки лакокрасочных покрытий и т. п. В процессе пайки указанные загрязнения препятствуют смачиванию основного металла флюсом и припоем, вызывают непропаи.

Таблица 9

Типы паяных соединений

|

Тип паяного соединения |

|

Применения |

Конструкция паяного соединения

|

2 |

|

1 |

3

|

|

Пайка ленточных выводов

|

Внахлестку |

|

|

Пайка проволочных выводов

Герметизация корпусов

|

|

|

Телескопическое |

Пайка электровакуумных приборов

|

|

|

Стыковое |

Пайка выводов

Пайка выводов с основанием корпуса

|

|

|

Тавровое |

Пайка выводов электронный приборов с печатной платой

|

|

Пайка навеснык элементов на плату

Пайка кристаллов на плату или в корпус

|

|

|

Комбинированное |

Пайка электровакуумный приборов

Посторонние вещества с соединяемых поверхностей деталей и припоя перед пайкой удаляют химическими средствами или термическим методом. Для этого используют промывку в воде, травление, обезжиривание, отжиг в восстановительной среде или в вакууме.

Выбор способа очистки определяется характером загрязнений, свойствами материала и конфигурацией деталей.

Вода используется как хороший растворитель многих минеральных солей. Водой легко удаляются некоторые жировые и масляные эмульсии, мыла, а также различного рода механические загрязнения. Промывка в воде применяется и в различных стадиях процесса очистки деталей другими способами. Она производится в нагретой до 80-100 °С проточной

дистиллированной воде. Корзины с очищаемыми деталями последовательно погружаются в несколько ванн, периодически встряхиваются и выдерживаются не менее 3-5 минут в каждой ванне.

Обезжиривание применяется для очистки деталей от остатков смазок и других жировых загрязнений. Животные и растительные жиры удаляются обычно химическим или электрохимическим способом в растворах щелочей и некоторых солей, минеральные масла - промывкой в органических растворителях.

В качестве растворителей применяются трихлорэтилен, бензин, в отдельных случаях - четыреххлористый углерод, ацетон и др. Наиболее эффективным является трихлорэтилен.

В ряде случаев, когда надо очистить деталь или узел от загрязнений, попавших в узкие щели, каналы, отверстия, применяют промывку в воде и обезжиривание с помощью ультразвука. На процесс очистки деталей в ультразвуковом поле оказывают влияние кавитационные явления и постоянные потоки в жидкости, возникающие под воздействием источника ультразвуковых колебаний. Кавитация представляет собой явление образования и захлопывания пузырьков в жидкости под действием ультразвуковых волн, распространяемых в ней. При захлопывании пузырьков жидкость производит удары с большим давлением. Под влиянием этих ударов загрязнения отрываются от поверхности очищаемых деталей. Использование ультразвука позволяет получить высокое качество очистки и ускорить этот процесс.

Травление в растворах кислот, щелочей и солей используется для удаления с поверхности деталей окислов и других поверхностных загрязнений. При этом также удаляется поверхностный слой металла, что приводит к изменению размеров деталей. При травлении корзина или подвеска с очищаемыми деталями погружается в соответствующий раствор. Время выдержки в растворе определяется состоянием поверхности и требованиями сохранения точности размеров деталей.

В производстве электровакуумных приборов для очистки деталей применяют высокотемпературный отжиг в восстановительной среде или в вакууме. При этом удаляются поверхностные загрязнения: остатки

промывочных жидкостей и различных органических и неорганических соединений, адсорбированных деталями при хранении или неполностью удаленных при химических методах очистки, а также производится обезгаживание деталей.

Отжиг деталей и припоев позволяет улучшить качество паяных швов. Из необезгаженных деталей и припоев в процессе пайки выделяются газы, которые, попадая в расплавленный припой, образуют в нем при затвердевании раковины. Раковины уменьшают прочность спая и нарушают его герм етично сть.

Нанесение покрытий. В ряде случаев перед пайкой на поверхность соединяемых деталей наносят различные металлические покрытия, которые повышают смачивающую способность и растекаемость выбранного припоя по отношению к паяемому материалу. С этой целью на детали наносят такие легко паяемые металлы, как золото, серебро, никель, олово, оловянно-свинцовые припои и т. д. Например, так как низкоуглеродистая сталь плохо смачивается припоями на основе серебра, то нанесение на стальные детали слоя меди, а затем серебра позволяет паять их этими припоями. Другим примером может служить использование легко паяемых металлов в качестве покрытия для материалов, на поверхности которых имеется трудноудаляемая пленка окислов, не смачивающаяся припоем. Это такие материалы, как бериллиевая бронза, некоторые нержавеющие стали и сплавы, алюминий и его сплавы.

При пайке низкотемпературными припоями для подготовки поверхности под пайку широко используют лужение. Термин «лужение», относившийся ранее лишь к процессам нанесения на поверхность металла слоя олова или его сплава, в настоящее время обозначает покрытие любым более легкоплавким, чем основной материал, металлом или сплавом - припоем. Необходимым признаком лужения является расплавление металла покрытия на поверхности основного металла.

Лужение осуществляется паяльником, в ваннах с расплавленным припоем, валками и т. д.

Металлические покрытия изменяют характер взаимодействия «припой - основной металл» путем замены непосредственного воздействия припоя на основной металл воздействием припоя на металл покрытия. Такие покрытия называются барьерными покрытиями. Барьерные покрытия предотвращают возникновение хрупких интерметаллических соединений в паяном шве, исключают диффузию жидкого припоя по границам зерен основного металла, вызывающую нарушение его вакуумной плотности. Эти покрытия должны хорошо смачиваться расплавленным припоем, но не растворяться в нем, так как они должны сохраниться до конца процесса пайки. В качестве барьерных покрытий, наносимых, например, на ковар перед пайкой припоями на серебряной основе, служат медные или никелевые покрытия.

Покрытия осуществляют предварительное дозирование припоя. Покрытия - припои наносятся на паяемые детали гальваническим способом, вакуумным термическим напылением, лужением и другими способами. Паяное соединение получают за счет расплавления нанесенного покрытия. Примером является пайка деталей из меди и других металлов за счет расплавления нанесенного на них гальваническим способом слоя серебра или золота.

С целью ограничения растекаемости припоев по поверхности детали прибегают к хромированию участков, которые желательно оградить от попадания припоя (хром не смачивается припоями на золотой, медной и серебряной основах).

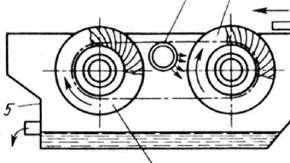

Нанесение флюса. Качество получаемых соединений во многом зависит от способов нанесения флюса на паяемые детали и припои. Для нанесения флюса могут быть использованы различные способы, выбор которых определяется составом флюса, технологической схемой процесса пайки, конструкцией и размерами паяемого узла, степенью автоматизации процесса пайки. В практике наибольшее распространение получили методы нанесения флюса кистью, погружением, накатыванием вращающимися щетками или валиками, напылением. Широко используются также методы нанесения флюса в виде пены и с помощью волны или струи флюса.

Способы нанесения флюса кистью или погружением в ванну, наполненную жидким флюсующим составом, применяются, как правило, только в индивидуальном и мелкосерийном производстве. Следует отметить, что способом погружения можно наносить флюсы различной вязкости.

|

J

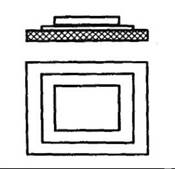

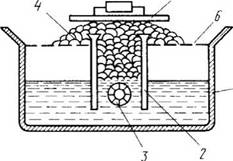

Рис. 140. Схема нанесения флюса с помощью вращающегося ролика: 1 - ванна с жидким флюсом, 2 - вращающийся диск, 3 - паяемые детали (стрелкой показано направление движения паяемых деталей) |

Способ нанесения флюса накатыванием заключается в следующем (рис. 140): вращающиеся щетки или ролики погружаются примерно на треть своего диаметра во флюс и при вращении захватывают его из ванны; паяемые детали, перемещаясь над ванной, соприкасаются с открытой частью щеток или роликов, и на их поверхность наносится тонкий слой флюса. Этот способ позволяет достигнуть однородности наносимого слоя флюса и легко поддается автоматизации.

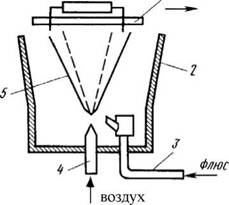

Способ напыления при нанесении флюса чаще всего осуществляется с помощью различного рода пульверизаторов (рис. 141). Подаваемый через дозатор флюс захватывается потоком воздуха, выходящим из сопла, и направляется на кромки паяемых деталей. Чтобы предотвратить попадание распыленного флюсующего состава в окружающее пространство, в устройстве предусмотрен специальный защитный кожух. Такой способ обеспечивает однородность и толщину нанесенного слоя флюса, легко механизируется и автоматизируется.

|

|

Нанесение флюса вспениванием (рис. 142) осуществляется путем контакта поверхности деталей, совершающих поступательное движение, с гребнем пены, в результате чего флюсующий состав покрывает паяемое изделие слоем регулируемой толщины.

|

1

|

Рис. 141. Схема нанесения флюса Рис. 142. Схема нанесения флюса в виде пены:

с помощью пульверизатора: 1 - паяемые 1 - ванна с флюсом, 2 - внутренний резервуар.

детали; 2 - защитный кожух, 3 - дозатор 3 - вспенивающее устройство, 4 - поток пены,

флюса, 4 - воздушное сопло, 5 - поток 5 - паяемые детали, 6 - сетка

распыленного флюса

Установка для нанесения флюса этим способом состоит из ванны с жидким флюсом и внутреннего резервуара, соединенных между собой так, чтобы жидкий флюс свободно перетекал из одного отсека в другой. При подаче сжатого воздуха через отверстия вспенивающего устройства флюсующий состав во внутреннем резервуаре вспенивается выходящим воздухом и в виде потока пены поднимается над резервуаром. Паяемые детали при контакте с потоком пены разрушают пузыфьки флюса, в результате чего происходит покрытие мест пайки тонким слоем флюса. Чтобы предотвратить переполнение ванны вспененным составом, ее закрывают сверху специальной сеткой, размеры ячеек которой несколько меньше среднего диаметра пузырьков пены. Указанная сетка способствует ускоренному превращению пены в жидкость.

Напор жидкости при нанесении флюса с помощью волны или струи способствует равномерному распределению его по поверхности соединяемых деталей с заполнением узких зазоров. Подача флюса осуществляется с помощью вращающейся крыльчатки, нагнетающей жидкость в специальный канал, на выходе которого образуется стоячая волна флюсующего состава.

Сборка деталей и оснастка для пайки. Оснастка при пайке деталей применяется для повышения качества получаемых соединений, повышения производительности труда, снижения брака, расширения технологических возможностей оборудования, удобства работы и т. д. Оснастка должна обеспечить соответствующее взаимное расположение деталей, определяемое конструкцией изделия, и надежное их закрепление, препятствующее смещению при загрузке и во время пайки.

При конструировании оснастки для пайки стремятся выполнить следующие правила:

- масса оснастки должна быть минимальной, чтобы не вызывать изменения расхода энергии на ее нагрев и потерь времени на охлаждение;

- площадь контакта оснастки с изделием должна быть минимальной для уменьшения теплоотвода от него;

- оснастка не должна препятствовать быстрому и равномерному нагреву изделия и не приводить к его деформации;

- конструкция оснастки не должна препятствовать свободной циркуляции газов в полости соединяемого узла;

- оснастка должна обеспечивать доступ для наблюдения за плавлением припоя (в случае визуального наблюдения за процессом пайки).

По функциональному назначению различные виды или элементы оснастки могут быть классифицированы следующим образом:

- приспособления, обеспечивающие размещение паяемых деталей в рабочей зоне пайки;

- скрепляющие или сжимающие приспособления;

- приспособления, фиксирующие взаимное положение деталей с заданной точностью;

- тепловые экраны и холодильники;

- приспособления, препятствующие деформациям.

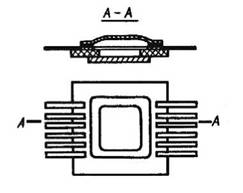

Приспособления, обеспечивающие размещение паяемых деталей в рабочей зоне пайки, служат для: рационального использования объема печи при пайке изделий, размеры которых значительно меньше размеров рабочего пространства печи; придания устойчивости паяемым узлам; уменьшения затрат времени на перемещение и установку деталей в рабочую зону печи из тары и обратно. Одно из таких приспособлений представлено на рис. 143.

|

7

Рис. 143. Многоместная подставка для пайки: 1 - поддерживающий диск, 2 - опорная стойка, 3 - основание, 4 - отверстия для циркуляции газов, 5 - изделие, 6 - припой |

Такие приспособления применяются при пайке деталей, нужное взаимное расположение которых обеспечивается наличием в них посадочных мест. Приспособление позволяет поместить на нем детали в процессе сборки, транспортировать его в универсальной таре, быстро устанавливать его в печь и вынимать из нее.

Конструкция таких приспособлений и способ прижатия определяются конструкцией паяемого изделия, характером нагрева и температурой пайки.

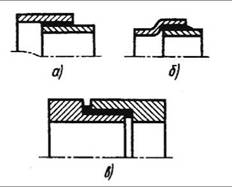

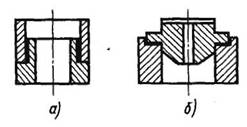

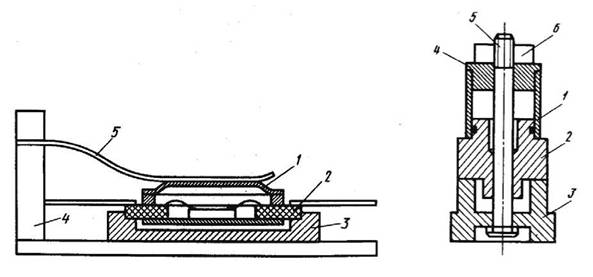

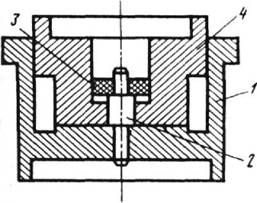

При пайке с местным нагревом элементы конструкции приспособления, обеспечивающего прижим деталей при пайке, должны быть по возможности выведены из зоны нагрева, что устраняет потери теплоты на нагрев приспособления и позволяет избежать его коробления (рис. 144).

Приспособления для пайки с общим нагревом должны выдерживать достаточно большое число циклов пайки.

|

Рис. 144. Приспособление, обеспечивающее прижим деталей при пайке: 1 - крышка, 2 - основание корпуса, 3 - держатель, 4 - стойка, 5 - пружина |

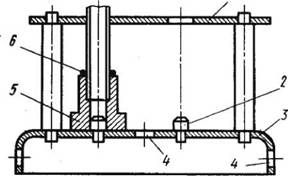

Применяют различные способы прижимы паяемых деталей: пружинами, резьбовыми элементами, за счет разности температурных коэффициентов расширения, грузами. Оправка для пайки двух цилиндрических полых деталей, достаточно жестких в направлении сжимающих усилий, показана на рис. 145.

Рис. 145. Приспособление с винтовым поджимом: 1 - втулка, 2 - полюсный наконечник, 3 - нижняя часть оправки, 4 - верхняя часть оправки,

5 - стягивающий стержень, 6 - гайка

В этом случае сжимающее усилие создается обычно резьбой. Материал таких оправок должен иметь температурный коэффициент расширения, равный или близкий температурному коэффициенту расширения материала деталей.

Иногда необходимые при пайке сжимающие усилия обеспечивают за счет разности в температурных коэффициентах расширения материалов оправки и паяемого узла. Так, если паяют детали из нержавеющей стали, то центральный стержень оправки может быть из молибдена.

Когда детали паяют по торцовым поверхностям, то для поджатия их обычно используют грузы или пружины.

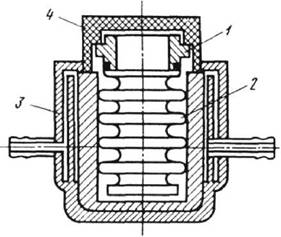

Часто оправка должна обеспечивать не только сжимающее усилие, но и точность взаимного расположения паяемых деталей. В качестве примера на рис. 146 показана оправка для впаивания втулки в полюсный наконечник на определенной высоте.

|

Рис. 146. Центрирующая оснастка: 1 - оправка, 2 - центрирующий стержень, 3 - керамическая втулка, 4 - полюсный наконечник |

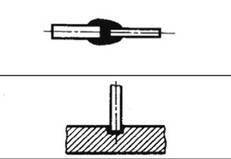

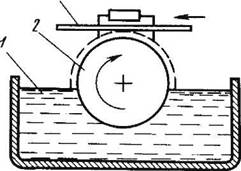

В ряде случаев необходимо при пайке предохранять от перегрева термочувствительные элементы (например, стеклянные детали, сильфоны). На рис. 147 показано охлаждающее устройство, предохраняющее сильфон от перегрева при пайке его с фланцем. Разогрев места пайки осуществляется разогревом графитовой оправки токами высокой частоты. Водоохлаждаемая оправка позволяет снизить температуру нагрева сильфона.

|

Рис. 147. Приспособление с водоохлаждаемыми радиаторами: 1 - фланец, 2 - сильфон, 3 - водоохлаждаемая оправка, 4 - графитовая оправка для нагрева токами высокой частоты |

Процесс пайки. После проведения подготовительных операций следует процесс пайки, включающий следующие основные этапы:

- подача изделий на рабочее место (при ручных методах пайки) или загрузка в печь и создание соответствующей защитной среды (вакуум, защитная газовая среда);

- нагрев паяемого изделия до температуры пайки и выдержка при этой температуре;

- охлаждение.

При пайке особое значение имеет контроль температуры нагрева изделия, особенно при пайке высокотемпературными припоями, когда велика опасность перегрева. Способ контроля температуры зависит от способа пайки. Например, при пайке паяльником температура нагрева изделия связана с температурой наконечника паяльника, которая и является объектом контроля и регулирования.

При механизированной пайке нагрев до определенной температуры обеспечивается выдерживанием времени и постоянством условий нагрева.

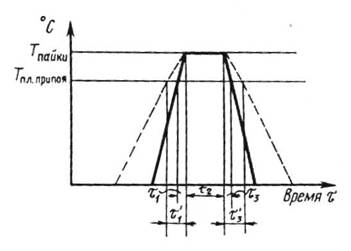

Время выдержки при температуре пайки должно быть достаточным для смачивания припоем паяемого металла, затекания его в зазоры и развития в нужной степени процессов взаимной диффузии. Так как обычно температура нагрева при пайке на 20-50 °С и более выше температуры плавления припоя, то общее время пребывания припоя в расплавленном состоянии (т0) складывается из времени нагрева от температуры плавления припоя до температуры пайки (ті), времени выдержки при температуре пайки (т2) и времени охлаждения от температуры пайки до температуры кристаллизации припоя (т3), т. е. т0 = т1 + т2 + т3 . В зависимости от метода нагрева, мощности источника теплоты и условий охлаждения время т0 может иметь самые различные значения при постоянном времени т2.

|

Рис. 148. Циклы пайки с одинаковым временем выдержки при температуре пайки Т2 : ---------------- быстрый нагрев и охлаждение, ------------- - медленный нагрев и охлаждение |

На рис. 148 графически изображены два цикла пайки, отличающиеся лишь значениями т1 и т3 . В случае интенсивного взаимодействия припоя и основного металла увеличение т0 может привести к возникновению различных дефектов.

Таким образом, при назначении режима пайки и последующем его воспроизведении необходимо учитывать возможность оборудования для обеспечения соответствующих скоростей нагрева и охлаждения.

Обработка деталей после пайки. Детали и узлы, соединения которых выполнены высокотемпературной пайкой в защитных газовых средах или в вакууме, как правило, не требуют последующей обработки.

После пайки с использованием флюса на паяемых деталях остается некоторое количество флюса и продуктов его разложения. Эти остатки могут вызвать коррозию металла, ухудшить электрические параметры микросхемы, а в некоторых случаях даже вызывают нарушение контактных соединений.

Вопрос о необходимости очистки деталей после пайки решается в зависимости от требуемой надежности аппаратуры и условий ее эксплуатации. Когда изготавливают изделия для ответственных объектов, очистка деталей обязательна; в менее важных случаях допускаются на изделии остатки чистой прозрачной канифоли. При использовании в технологическом процессе пайки активных флюсов или масляных составов очистка обязательна во всех случаях.

Для очистки и промывки узлов и изделий применяют воду, а также различные растворители и составы. При этом моющие составы должны быть способны растворять как основной материал флюса, в каком бы виде он ни был (растворенном, необработанном или соединенном с каким-либо продуктом в процессе пайки), так и связующие вещества флюса.

Наиболее просто осуществляется удаление остатков водорастворимых флюсов путем отмывки изделий в проточной горячей воде. На рис. 149 показана схема отмывки печатных плат.

1 г з

|

4 Рис. 149. Схема установки для отмывки печатных плат: 1 - труба, 2 - щетка для отмывки, 3 - печатная плата, 4 - щетка для удаления влаги, 5 - ванна |

Горячая вода поступает через трубу 1 на ворс вращающейся щетки 2. Последняя осуществляет промывку печатной платы 3. Сухая щетка 4 служит для удаления влаги с поверхности промытой платы.

Для других типов флюсов одной отмывки в горячей воде недостаточно. В этом случае применяют химические вещества, которые либо сами удаляют остатки флюсов, либо вступают с ними в реакцию, после чего образуются продукты, легкорастворимые в воде. После нейтрализации необходимо дополнительно промыть детали в воде.

Остатки канифольных флюсов нельзя удалить водой или нейтрализовать. В этом случае применяют такие растворители, как спирты, трихлорэтилен, четыреххлористый углерод и т. д. В оборудовании для отмывки используют струи холодной или горячей жидкости. Кроме химического воздействия струи растворителя оказывают механическое воздействие на обрабатываемые изделия, дополнительно очищая их от загрязнений. На заключительной стадии очистки детали промываются горячей водой, смывающей продукты реакции и твердые остатки флюса.

Хорошие результаты дает очистка в парах растворителя. Изделия помещают в нагревательную камеру, в которой находится кипящий растворитель. Его пары, поднимаясь, соприкасаются с холодным изделием и конденсируются в виде дистиллята, растворяющего остатки флюса. Загрязненный растворитель снова поступает в нагревательную камеру, а свежий пар заново соприкасается с поверхностью детали для дополнительной очистки и т. д.

В качестве моющего раствора используются жидкости со сравнительно низкой температурой кипения, например фреон-113. Особенно эффективной является очистка изделий с применением ультразвука.

В большинстве случаев она осуществляется в ванне с растворителем, в которую с помощью волновода вводятся ультразвуковые колебания. Возникающий при этом в жидкости кавитационный эффект способствует быстрому удалению остатков флюса.