СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Оценка качества соединений и приборов методами неразрушающего контроля

Контроль внешним осмотром. Одним из основных средств отбраковки потенциально ненадежных изделий является контроль соединений внешним осмотром. Такой контроль позволяет, например, выявлять следующие дефекты, возникающие при сборке микросхем: отслоение металлизации контактных площадок, обрыв проволочного вывода в месте пережима, смещение вывода при сварке, неудовлетворительные размеры соединений и т. д.

Для визуального контроля используются бинокулярные стереоскопические микроскопы, оптические и телевизионные проекционные устройства, растровые электронные микроскопы.

Наиболее распространенным прибором для визуального контроля дефектов соединений является бинокулярный стереоскопический микроскоп. Бинокулярное зрение обеспечивает объемное восприятие объекта контроля и вследствие этого более точную оценку расстояний и взаимного расположения контролируемых объектов, чем монокулярное. Кроме того, растет информативность изображения, устраняются ошибки наблюдения пересечений на различных уровнях, улучшается различие плоскостных и объемных дефектов. В промышленности широко используется микроскоп МБС-9.

Применяемые для контроля качества соединений бинокулярные микроскопы имеют существенный недостаток: оператор, работающий

длительное время с микроскопом, быстро утомляется, вследствие чего качество выполнения операции снижается. Поэтому для облегчения труда операторов и повышения производительности труда целесообразно использовать другие оптические приборы. В этом отношении весьма эффективны приборы, дающие возможность вести наблюдения на проекционном экране, где контролируемое изделие изображается в увеличенном масштабе. Однако небольшая яркость изображений и уменьшение разрешающей способности в этих приборах по сравнению с бинокулярными микроскопами ограничивают их применение для контроля качества соединений.

Более совершенными устройствами являются телевизионные проекторы. Возможность усиления яркости и контраста изображений, сравнительно малые световые нагрузки на изделие делают перспективным использование телевизионных проекторов для контроля соединений изделий электронной техники. В промышленности используются два типа телевизионных проекторов: КИП-1 установка контроля печатных плат и УМК-1 - установка контроля микросхем.

Для контроля изделий малых размеров используют растровые электронные микроскопы, позволяющие получать увеличения в десятки и сотни тысяч раз при большой глубине резкости.

Контроль соединений с использованием рентгеновского излучения. Рентгеновский контроль используется для выявления внутренних дефектов соединений. Этот метод основан на способности рентгеновских лучей проходить сквозь контролируемое изделие (рис. 155, а). При этом часть энергии излучения поглощается в контролируемом объекте. Количество поглощенной

энергии зависит от плотности материала и его толщины. При наличии дефекта соединения с плотностью, меньшей, чем у материала изделия, рентгеновское излучение после прохождения через объект исследования будет иметь пик интенсивности (рис. 155, б), который регистрируется специальным

устройством. В практике контроля электронных приборов широко используются рентгенотелевизионные микроскопы, обладающие высокой разрешающей способностью и контрастной чувствительностью, что позволяет детально исследовать сварные и паяные соединения.

|

|

I

/V

V

3

I <&. □

4

I Т1

5

а)

Рис. 155. Схема рентгеновского контроля (а) и изменение интенсивности рентгеновского излучения I после прохождения через контролируемый объект (б): 1 - источник рентгеновского излучения, 2 - рентгеновские лучи, 3 - объект исследования,

4 - дефект сварного шва, 5 - устройство для регистрации рентгеновского излучения после прохождения через объект

исследования

Рентгенотелевизионный микроскоп представляет собой рентгеновский аппарат, сопряженный с телевизионной системой посредством преобразователя рентгеновского излучения в электрические сигналы. В качестве такого преобразователя используются рентгеновидиконы.

Принцип работы рентгенотелевизионных микроскопов заключается в следующем. Поток рентгеновских лучей, создаваемый рентгеновской трубкой, проходя сквозь исследуемый объект, формирует его теневое изображение, проецируемое на фотопроводящую мишень рентгеновидикона. На мишени происходит преобразование энергии рентгеновского излучения в энергию

электрических сигналов, которые после усиления и преобразования в замкнутой телевизионной системе используются для получения увеличенного телевизионного изображения на экране кинескопа.

Рентгенотелевизионный микроскоп снабжен устройством для вращения и перемещения исследуемого объекта, что позволяет вести непрерывное изучение всех точек зоны объекта. При этом выявляются различные дефекты соединений: поры, раковины, трещины и т. д.

Контроль соединений на герметичность. Герметичность сварных и паяных соединений и ее сохранение при работе электровакуумных и полупроводниковых приборов - важная задача, так как конструкция и принцип работы электровакуумных приборов требуют наличия в них высокого вакуума. Рабочее давление газов в современных электровакуумных приборах составляет 6,3х10-5-6,3х10-7 Па. Отсутствие или нарушение герметичности соединений прибора приводит к выходу из строя катодов, окислению электродов, возникновению дуговых разрядов и, в конечном итоге, к выходу лампы из строя.

Большинство полупроводниковых приборов и микросхем, хотя и не работают в условиях вакуума, требуют надежной их изоляции от воздействия окружающей среды и особенно от влаги. Существующие способы защиты поверхности покрытием лаком, пассивацией, оксидированием недостаточны, чтобы на длительный срок гарантировать электронно-дырочные переходы в приборах от механических повреждений и особенно от проникновения к их активной части поверхности вредных примесей. Поэтому подавляющее большинство полупроводниковых приборов и микросхем требует полной их герметизации. Незначительное нарушение герметичности полупроводникового прибора приводит к медленному изменению характеристик, иногда даже к их улучшению и лишь с течением времени к окончательному выходу прибора из строя.

Поэтому важно уметь определять степень герметичности корпусов приборов в процессе производства, чтобы отбраковывать ненадежные в работе приборы.

Газ и вредные примеси проникают внутрь приборов через места нарушения герметичности, называемые течами. Природа течей, а следовательно, и характер проникновения сквозь них газов и примесей могут быть различными. Одна из причин появления течей - сквозные дефекты сварных и паяных соединений корпусов приборов.

Условия проникания газов и вредных примесей в электровакуумные и полупроводниковые приборы, как правило, различные. В электровакуумных приборах газ проникает в откачанный объем; в полупроводниковых - внутрь корпуса при отсутствии разности давлений. На практике целесообразно применять вакуумно-технические методы определения течи и степени герметичности на все виды конструкций приборов.

В вакуумной технике течь принято характеризовать количеством воздуха, которое она пропускает в единицу времени из атмосферы в объем, откачанный до давления, пренебрежимо малого в сравнении с атмосферным, и выражать в единицах потока газа - м3^Па/с.

В настоящее время разработаны многочисленные методы обнаружения течей и аппаратура для их реализации. Современные течеискатели характеризуются способностью избирательно реагировать на то или иное вещество, носящее название пробного. Процесс поиска течи заключается в улавливании течеискателем пробного вещества, проникающего через нее. Чем выше избирательная способность прибора, чем заметнее его реакция на пробное вещество, тем больше чувствительность течеискателя. В свою очередь, реакция прибора на проникновение сквозь течь пробного вещества тем существеннее, чем сильнее это вещество отличается от воздуха по электрическим, тепловым и другим свойствам.

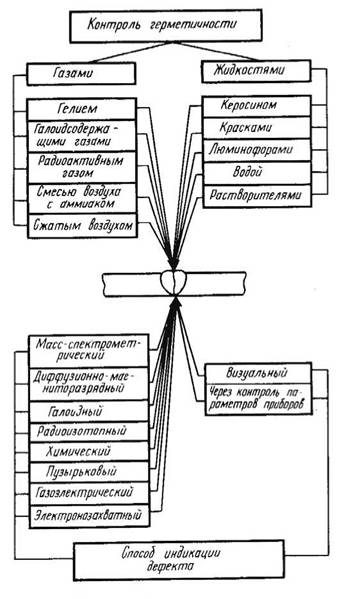

На рис. 156 дана классификация основных методов контроля

герметичности. В верхней части схемы перечислены газообразные и жидкие

пробные вещества, в нижней - способы индикации проникшего через дефект пробного вещества.

|

Рис. 156. Классификация основных методов контроля герметичности |

В большинстве случаев газообразные и жидкие пробные вещества в процессе поиска течей обнаруживают в газовой фазе. Однако существуют методы, например люминесцентный, когда обнаруживаются непосредственно жидкие пробные вещества, проникающие сквозь материал по капилляру течи.

Чувствительность, определяющая возможность применения метода обнаружения течи для решения тех или иных задач герметизации, характеризуется минимальным потоком пробного вещества, регистрируемого прибором. Из всех перечисленных в табл. 10 методов течеискания наиболее частое применение находят вакуумно-жидкостный, погружением в нагретую жидкость, масс-спектрометрический и электронозахватный. Первые два метода используют для обнаружения грубых течей в соединениях корпусов полупроводниковых приборов и микросхем. Для обнаружения тонких течей (примерно 10 13 м3^Па/с) используют масс-спектрометрический метод в двух вариантах - способом обдува и с помощью вакуумированной камеры с предварительной опрессовкой изделий гелием. Электронозахватный метод может быть использован для поиска как грубых течей, так и тонких.

|

Таблица 10 Основные методы течеискания и их характеристики

|

Обычно на практике необходимо определять не только наличие натекания, но и место нахождения дефекта в соединении, для того чтобы попытаться установить причину его возникновения. С помощью гелиевого течеискателя это сделать практически нельзя, так как даже при очень аккуратной работе можно указать только область нахождения течи. При необходимости проведения анализа брака место течи может быть найдено люминесцентным методом.

Этот метод основан на использовании капиллярных сил, возникающих при попадании жидкости в дефект соединения. В качестве проникающей жидкости применяют люминесцирующую жидкость (раствор люмогена золотистожелтого в трихлорэтилене). Этой жидкостью заполняют исследуемый объем и выдерживают в таком состоянии определенное время, зависящее от размеров дефектов. Затем соединение осматривают в ультрафиолетовом свете. После того как течь обнаружена, по месту дефекта делают микрошлиф, который затем изучают под микроскопом.