СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Образование соединений при сварке плавлением

Сварка плавлением - технологический процесс получения неразъемного соединения, основанный на локальном расплавлении свариваемых кромок, образовании общей сварочной ванны с последующей кристаллизацией металла шва.

Для образования соединения методами сварки плавлением необходимо сначала подготовить материал. Сварка - сложный и быстро протекающий физико-химический процесс образования соединения, поэтому для получения хорошего конечного результата необходимо действовать по принципу известной поговорки: «семь раз отмерь, один раз отрежь». Поспешность в подготовке к сварке, сварка с упованием на «авось», как правило, приводят к образованию дефектных швов, к браку выпускаемой продукции. Наоборот, тщательно подготовленные под сварку заготовки и продуманный заранее во всех деталях и хорошо отрепетированный процесс делает саму сварку легкой, быстрой и приятной операцией, а сварные швы - качественными и красивыми. Успешные и очень сложные эксперименты по ручной сварке в открытом космосе, проведенные советскими космонавтами С. Е. Савицкой и В. А. Джанибековым в 1984 г., явились следствием тщательно продуманной технологии, подготовки образцов и оборудования, а также длительных сварочных тренировок космонавтов перед полетом.

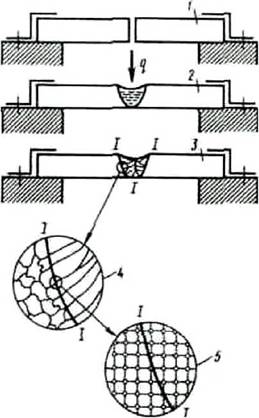

Как известно, твердое тело представляет собой «агрегат» атомов, находящихся во взаимодействии, а его физические характеристики определяются их взаимным расположением (кристаллической решеткой) и химическими связями, действующими между ними. Поэтому соединение сваркой твердых тел можно представить как образование прочных и устойчивых химических связей между атомами соединяемых элементов. Общая схема методов сварки плавлением (рис. 26) может быть представлена рядом последовательных стадий состояния металла в зоне сварки: 1 - элементы собраны под сварку и закреплены в нужном положении относительно друг друга, но между ними остается зазор (поэтому химические связи в зоне стыка полностью отсутствуют); 2 - на поверхность металла в зоне стыка воздействует мощный концентрированный поток тепловой энергии q, что позволяет нагреть кромки металлов выше температуры плавления. Расплавленный металл обеих кромок сливается, образуя общую ванночку из жидкого металла (сварочную ванну), которая удерживается на частично оплавленных кромках. Зазор между заготовками исчезает. Химические связи в жидком металле близки к химическим связям твердого тела, поэтому стадию принято называть образованием физического контакта; 3 - при прекращении теплового воздействия на кромки свариваемых элементов (выключение источника или перемещение его вдоль кромок) охлаждается зона сварки за счет передачи теплоты вглубь свариваемых элементов и в окружающую среду.

|

Рис. 26. Схема стадий образования соединения сваркой плавлением: 1 - сборка под сварку; 2 - образование сварочной ванны под воздействием источника теплоты; 3 - кристаллизация ванны с образованием сварного соединения; 4 - макроструктура зерен на границе шва; 5 - «стыковка» кристаллических решеток на границе плавления |

Происходит кристаллизация металла сварочной ванны с образованием литой структуры шва, т. е. создание химических связей по сечению сварного соединения (I-I-I). Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов 4, 5 из жидкости при кристаллизации шва.

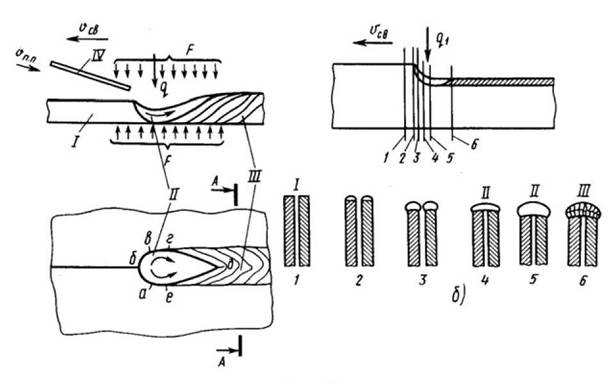

При сварке встык (рис. 27, а) и в ряде других случаев для восполнения основного металла I, идущего на заполнение зазора, а также для некоторого утолщения шва и придания ему большей прочности или для изменения химического состава шва в сварочную ванну вводят со скоростью Упп дополнительный металл в виде проволоки (ленты, порошка), который называют присадочным.

Обычно при сварке плавлением швы III имеют протяженность, значительно превышающую размеры сварочной ванны II, поэтому процесс ведут, непрерывно перемещая источник теплоты q относительно свариваемых кромок со скоростью Vcb.

Кромки последовательно и непрерывно плавятся в зоне перед источником по границе а-б-в. Затем кристаллизуется сварочная ванна за источником теплоты по границе г-д-е.

Конвективные потоки в сварочной ванне, вызываемые как механическим воздействием источника теплоты на жидкий металл, так и неравномерностью нагрева, способствуют интенсивному перемешиванию металла ванны и выравниванию его химического состава по сечению шва. В среднем отдельные микрообъемы металла находятся в жидком состоянии 3-60 с в зависимости от режимов сварки, при этом температура сначала возрастает от температуры плавления до некоторого максимального значения в пятне нагрева (3000-3300 К), а затем снижается до температуры кристаллизации.

В качестве источника тепловой энергии используют дуговой разряд, поток плазмы, сфокусированный поток электронов или фотонов, теплоту химических реакций.

|

|

|

Рис. 27. Обобщенная схема образования сварного соединения при сварке плавлением: а - стыкового, б - отбортовку, 1 - исходное состояние свариваемых кромок; 2 - оплавление кромок; 3 - раздельный рост; 4 - образование сварочной ванны; 5 - рост ее объема; 6 - кристаллизация металла шва |

|

|

По источнику тепловой энергии обычно называют способ сварки (дуговая, электронно-лучевая и т. д.).

При сварке плавлением изделий малых размеров и толщины используют метод сварки соединений в отбортовку (рис. 27, б). В этом случае можно выделить стадии процесса: 1, 2, 3 - нагрев источником q, перемещающимся со скоростью VcE, кромок и их раздельное плавление с перемещением расплавленного металла в «хвостовую» часть соединения за счет механического воздействия источника на жидкий металл; 4, 5 - объединение оплавленных кромок металла, образование общей сварочной ванны и увеличение ее объема; 6 - остывание и кристаллизация расплавленного металла по мере удаления источника теплоты.

Форма шва в поперечном сечении определяется суммарным воздействием сил тяжести, поверхностным натяжением и механическим воздействием источника нагрева. При сварке в отбортовку кромок толщиной менее 0,5 мм форма шва в поперечном сечении приближается к полукругу.

Однако, следует учитывать, что процесс образования сварного соединения связан с использованием мощных и концентрированных источников теплоты, с нагревом части металла выше температуры плавления, с интенсификацией химической активности свариваемого материала и окружающей среды. Поэтому, одновременно с основным процессом, в зоне сварки протекает и ряд дополнительных, сопутствующих процессов, которые оказывают непосредственное влияние на качество сварного соединения, так как определяют химический состав, структуру, уровень напряжений и деформаций в сварном соединении, а также наличие или отсутствие в нем дефектов.

Тепловые процессы. Источники теплоты, применяемые при сварке плавлением, кроме расплавления кромок свариваемого металла, вызывают целый ряд сопутствующих явлений и прежде всего, нагрев основного металла в околошовной зоне (зоне, прилегающей к сварочной ванне). Установлено, что на образование непосредственно сварочной ванны, на расплавление кромок расходуется менее половины той теплоты, которая воспринимается нагреваемым телом от источника.

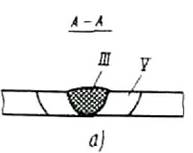

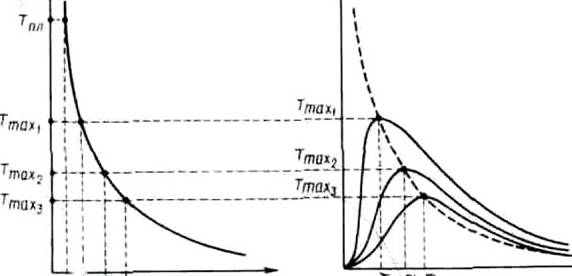

Большая часть теплоты источника расходуется на нагрев околошовной зоны (см. зону V на рис. 27, а). Если построить зависимость распределения температуры максимального нагрева свариваемого металла по сечению сварного соединения в один проход при сварке плавлением (рис. 28, а), то можно заметить, что значительный объем основного металла оказывается нагретым до весьма высоких температур. При этом в любой точке сварного соединения процесс распространения теплоты состоит из стадий нагрева и охлаждения.

Поэтому любая точка свариваемого соединения сначала от комнатной температуры нагревается до максимальной температуры данного сечения, а

затем постепенно охлаждается до комнатной температуры, замыкая цикл изменения температуры во времени (термический цикл) (рис. 28, б).

|

|

|

7. |

|

1 |

|

тал |

|

_ L I 1 |

|

4 4* 4 ! 2 3 |

|

|

|

Г |

|

s) |

|

Ж |

Рис. 28. Распределение температур максимального нагрева по сечению сварного соединения (а) и термические циклы разноудаленных точек (б): 1мах1, 1;мах2 ... - максимальные температуры нагрева точек 1, 2... соответственно; W^i, tmax2...- время достижения максимальной температуры в точках 1, 2 ...

Термические циклы точек, разноудаленных от оси шва, отличаются по значению максимальной температуры, времени ее достижения (по скорости нагрева), а также по скорости охлаждения.

Следствием такого своеобразного термического воздействия является то, что в околошовной зоне в зависимости от режимов нагрева и охлаждения, т. е. в зависимости от режимов процесса, можно получить слои металла, значительно отличающиеся друг от друга по структурному состоянию и механическим свойствам. Например, при сварке углеродистой стали структура последовательно меняется от литой (шва) до крупнозернистой (перегрева с закалочной структурой), постепенно переходящей в мелкозернистую (нормализации), а затем снова в крупнозернистую (рекристаллизации) и, наконец, в структуру с вытянутыми зернами проката без последствий

термической обработки (околошовная зона). Общая ширина всех зон зависит от метода и режимов сварки и может составлять от сотых-десятых миллиметра (при лазерной сварке) до десятков миллиметров (при газовой сварке).

Металлургические процессы. К металлургическим процессам относят:

- образование сварного шва, т. е. плавление основного и присадочного металлов, формирование сварочной ванны и ее первичную кристаллизацию;

- взаимодействие расплавленного, перегретого металла с элементами и соединениями окружающей среды, т. е. различные химические реакции, оказывающие влияние на состав металла шва, а также распределение в нем отдельных элементов и химических соединений.

Первые процессы определяют размеры шва и являются основными при формировании сварного соединения, а вторые - сопутствующими.

Характер оплавления кромок соединения определяется прежде всего видом сварного соединения и тепловым воздействием на него источника нагрева. Объем расплавленного металла и граница максимальной ширины и глубины расплавления определяют поперечные размеры шва.

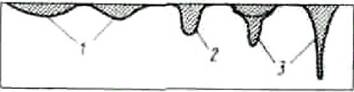

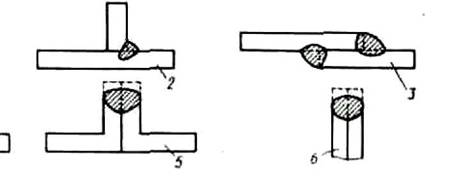

Основными видами соединений под сварку являются стыковые, угловые, нахлесточные, заклепочные, в отбортовку (рис. 29). В зависимости от степени тепловой сосредоточенности источника нагрева и характера взаимодействия его с основным металлом ширина ванны и глубина проплавления могут быть различны, а очертания могут меняться от широкого и мелкого до узкого и глубокого - кинжального (рис. 30).

Поскольку остывание шва идет за счет теплопередачи через его границу, рост кристаллов в нем происходит в основном по направлению, перпендикулярному границе расплавления, а размеры первичных кристаллов определяются размерами частично оплавленных зерен основного металла на границе расплавления.

Таким образом, размеры зерен литой структуры шва связаны с размерами зерен основного металла, а их направленность связана с формой проплавления.

|

Рис. 30. Разновидности характера проплавления металла при сварке: 1 - широкое; 2 - глубокое; 3 - кинжальное |

|

|

|

Рис. 29. Основные виды сварных соединений: 1 - стыковое; 2 - угловое; 3 - нахлесточное; 4 - заклепочное; 5, 6 - в отбортовку |

|

і mz—з і ч |

Металлургические процессы, связанные с химическими реакциями, - это прежде всего взаимодействие расплавленного металла с газами. Несмотря на то, что при производстве изделий электронной техники широко используют инертные защитные среды и вакуум, реакции расплавленного металла с кислородом, азотом и водородом могут протекать и существенно влиять на свойства сварных соединений. Например, источником азота в

высокотемпературной области сварки может быть свариваемый металл, в котором азот присутствует как примесь; а также остатки воздуха или его подсос в зону сварки. Кислород и водород, кроме того, попадают в зону сварки как составляющие (в чистом виде и в виде соединений: окислов, гидридов, масел, пыли, органики и т. п.) сложных газов и поверхностных загрязнений металла.

Повышение концентрации этих газов в металле шва приводит к образованию химических соединений (оксидов, нитридов, гидридов), которые,

как правило, снижают пластические свойства металла, делают его более хрупким, плохо воспринимающим динамические нагрузки и пластическое деформирование. Повышение содержания любого из таких газов в сварочной ванне приводит также к образованию в кристаллизующемся металле газовых включений в виде пузырей - пористости, а водород, способный к активному диффузионному перемещению в сварном соединении, может накапливаться в отдельных его зонах и, увеличивая давление в микродефектах, образовывать микро - и макротрещины в шве и околошовной зоне.

Таким образом, при сварке плавлением необходимо ограничивать содержание в металле шва кислорода, азота и водорода. Этого добиваются прежде всего тщательным выбором материалов (по содержанию в нем газов) перед сваркой и подготовкой их под сварку: уменьшением содержания газов на поверхности кромок, проволоки и в защитной атмосфере. Кроме того, при сварке происходят металлургические реакции, которые способствуют дегазации шва: раскисление, обезводороживание.

В результате таких реакций кислород и водород связывают в нерастворимые в металле соединения и переводят кислород в шлаковую или газовую фазу на поверхность шва, а водород - в газообразные соединения, нерастворимые в жидком металле.

При сварке плавлением необходимо удалять вредные, примеси (серу, фосфор, а в некоторых случаях углерод, медь, олово, свинец и др.), повышенное содержание которых в свариваемом металле, как правило, приводит к перераспределению их в структуре шва, а также скоплению в прослойках между зернами, что увеличивает хрупкость швов.

Испарение металла. Неразрывно связанными с металлургическими являются процессы перехода части металла в парообразную фазу. Тепловая энергия, сообщаемая свариваемым металлам, оказывается достаточной для их испарения. Поэтому в зоне сварки значительная часть металла находится в парообразном состоянии, что, с одной стороны, резко увеличивает интенсивность протекания химических реакций металла с элементами защитной среды, а с другой - создает неблагоприятные условия для ведущего сварку человека. Это связано с тем, что пары большинства металлов, покидающие зону сварки и образующие с кислородом воздуха парообразные окислы, чрезвычайно токсичны.

Количество вещества, испаряющегося из сплава, пропорционально не только его концентрации в растворе, но и способности к испарению. Как показали расчеты и эксперименты профессора А. А. Алова, на примере сварки стали с содержанием 1 % марганца. При температуре 2273 К газообразная фаза вокруг дуги состоит из 50 % железа и 50 % марганца. Поэтому состав металла шва значительно отличается от состава исходных материалов.

Диффузионные процессы. Высокотемпературный нагрев и плавление интенсифицируют протекание диффузионных процессов в зоне сварки. Как известно, скорость диффузии зависит от разности концентраций диффундирующих элементов в материале. Поскольку в зоне сварки имеются зоны неравномерно нагретого материала, то на процессы диффузии различных элементов оказывает существенное влияние их растворимость в основном металле в зависимости от температуры и от фазового состояния этих элементов.

Обычно растворимость большинства элементов в жидком металле значительно больше, чем в твердом, поэтому при образовании сварочной ванны создаются условия для их интенсивной диффузии из околошовной зоны в сварочную ванну, что в итоге создает градиент концентрации - у границы шва после затвердевания металла.

Таким образом, диффузионные процессы отрицательно сказываются на качестве шва при сварке плавлением.

Сварочные напряжения и деформации. Местный (сосредоточенный) высокотемпературный нагрев изделия при сварке плавлением вызывает еще один важнейший процесс - возникновение напряжений и деформаций в сварном соединении.

Температуры распределяются по сечению соединения (см. рис. 28) неравномерно, поэтому линейное температурное расширение, описываемое формулой А/ = VaTl0, где А/ - удлинение участка соединения при нагреве до температуры Т; /о - его длина при температуре Т0, а - коэффициент линейного расширения материала, для каждого слоя будет разным. Относительное удлинение є = (А/ / /0)100% пропорционально его температуре.

Неравномерный нагрев вызывает неравномерное объемное термическое расширение металла, однако, так как ненагретые его части, а также затвердевшие части шва препятствуют этому расширению, то в нагретой зоне возникает пластическая деформация сжатия. Поскольку в зоне высоких температур (для сталей 873 К и выше) предел текучести материала практически равен нулю, усадка зоны не встречает сопротивления.

При охлаждении начинает развиваться обратный процесс, которому препятствуют ненагретые участки соединения, приводящий к развитию растягивающих напряжений в зоне высокотемпературного нагрева. Уровень остаточных растягивающих напряжений в зоне шва, как правило, превышает предел текучести материала, т. е. вызывает остаточную деформацию растяжения. Растягивающие напряжения образуются по трем пространственным осям относительно шва и уравновешиваются как в объеме конструкции (напряжения I рода), так и в объеме отдельных зерен (напряжения II рода) и отдельных кристаллических блоков (напряжения III рода).

Остаточные деформации приводят к искажению геометрических размеров сварного узла, а остаточные напряжения способствуют развитию трещин, снижают стойкость соединения против хрупкого разрушения и сопротивляемость динамическим нагрузкам.

Итак, рассматривая свариваемость того или иного металла, следует проанализировать совокупность всех его свойств совместно с процессами физического воздействия на металл со стороны источника нагрева, его режимов, окружающей среды и всех других факторов, воздействующих на материал в процессе сварки.