СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Оборудование для сварки давлением изделий электронного машиностроения

Состав сварочных установок. Прежде всего, нужно подчеркнуть, что любое сварочное оборудование является в значительной мере специализированным, т. е. задумано, спроектировано и построено для выполнения, как правило, одного сварочного процесса. Для массового производства, каким является производство изделий электронной техники, когда одни и те же приборы, одни и те же их элементы выпускаются в количестве десятков и сотен тысяч единиц, оборудование для сварки специализируют. И, конечно, в производстве наиболее эффективно применение не только механизированного и автоматизированного сварочного оборудования, но и гибких производственных модулей. Из робототехнических устройств составляют целые системы, которые можно легко перенастраивать на сварку узлов, отличающихся друг от друга по месту сварки и размеру сварного соединения. Подобные системы, имея собственные склады-накопители и транспортные системы, способны работать без участия человека целую смену и более длительное время. В каждой установке для сварки давлением легко можно выделить следующие главные системы и механизмы:

- станина или основание, или корпус, на котором монтируется вся установка;

- основные исполнительные механизмы данного процесса сварки (механизм давления, механизм нагрева и т. д.);

- системы обеспечения работоспособности исполнительных механизмов (привод механизма давления, энергопитание механизма нагрева и т. д.);

- системы подачи заготовок к месту сварки и их фиксация перед сваркой;

- системы управления (включатели, реле, системы автоматизации и т. п.);

- системы контроля режимов и наблюдения за процессом сварки;

- системы транспортировки и складирования готовых элементов.

Многие сварочные установки электронной техники выполняются в виде

рабочего столика и называются сварочными или монтажными столами. Таким образом, станина в виде одно - или двух тумбового рабочего стола является довольно распространенным типом основания установки, так как относительно небольшие применяемые мощности установки позволяют легко разместить здесь все агрегаты и системы. При изучении оборудования целесообразно рассматривать не конструкции конкретных установок, а принципиальные схемы и узлы, обеспечивающие заданный сварочный процесс.

Механизмы давления сварочных установок. Все установки для любого способа сварки давлением должны содержать основной исполнительный орган - механизм давления. Механизм давления должен обеспечивать необходимое усилие сжатия в зоне сварки, возможность регулирования этого усилия для

изменения режимов и возможность управления давлением по заданной программе во время сварки..

Необходимое сварочное усилие определяется толщиной соединяемых элементов и объемом пластически деформируемого металла в процессе сварки. Механизм давления должен обладать достаточным быстродействием, чтобы обеспечивать высокую производительность установки.

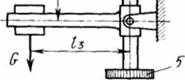

Для процессов микросварки, когда сварочное давление измеряется величинами в несколько грамм-сил, давление проще всего создать и отрегулировать специальным механизмом типа рычажных весов, на одном конце которого находится сварочный инструмент, а на другом - плавно регулируемый перемещающийся разновес (рис. 104). Такие механизмы

называют грузовыми. Усилие в схеме этого механизма определяется по формуле

|

|

|

Рис. 104. Схема грузового механизма давления установки СКИН-1: 1 - верхний рычаг с инструментом и уравновешивающим грузом Q, 2 - инструмент, 3 - подвижной упор, 4 - подвижной контакт для регулирования усилия изменением плеча 1з с помощью винта |

|

за счет груза G, 5 - винт |

где l, lj, l2, l3 - длина рычагов.

|

I

|

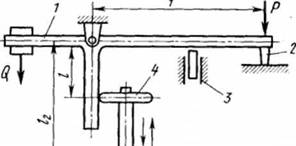

Механизм давления пружинного типа обеспечивает прижим инструмента и усилие сжатия с помощью пружины с регулировкой ее натяга. Детали 1 прижимаются инструментом 2, соединенным с магнитостриктором 3, который поднимается и опускается приводом установки. При перемещении вниз усилие прижима определяется действием пружины 5, отрегулированной винтом 4, через плечо 6.

|

Относительно небольшие давления можно создать и с помощью |

|

пружинного механизма (рис. 105). |

|

Рис. 105. Схема пружинного механизма давления установки типа УСКМ-2,5 |

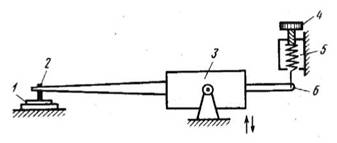

Механизм давления с электромагнитным приводом (рис. 106) обеспечивает давление при втягивании сердечника 2, на котором через кронштейн 1 крепится инструмент. Усилие на электроде регулируют изменением напряжения питания электромагнита 3.

Для точной подстройки положения электромагнита используется гайка 4, в которой на внутренней резьбе ходит шток, соединенный с корпусом электромагнита 3. Разница хода в резьбах гайки 4 для штока 5 и корпуса 6 позволяет плавно изменить положение электромагнита относительно сердечника 2.

В ряде машин при холодной и электроконтактной сварке для создания давления используют пневматические приводы (рис. 107).

Пневмопривод двустороннего действия имеет подачу воздуха в верхнюю 1 и нижнюю полости 2 камеры. Необходимое усилие на инструмент 3 передается при подаче сжатого воздуха в верхнюю полость и определяется давлением воздуха и площадью поршня.

|

|

|

Рис. 106. Схема привода механизма давления электромагнитного типа |

|

Рис. 107. Схема пневматического привода |

Обычно нижняя полость в это время сообщается с окружающей средой. Однако расширить диапазон сжимающих давлений можно, если подавать сжатый воздух под разными давлениями в верхнюю и нижнюю полости камеры. Даже при равном давлении воздуха в полостях камеры усилие сжатия поршня вниз будет больше из-за разности площадей поршня сверху и снизу.

Наконец, для создания больших усилий сжатия, способных вызвать значительную деформацию большого объема металла, особенно в холодном состоянии, применяются гидравлические приводы.

Гидравлический привод обеспечивает плавный ход рабочих органов машин, отличается долговечностью вследствие самосмазывания и имеет простую и надежную конструкцию. Основной исполнительный орган (гидроцилиндр) по своей конструкции аналогичен приведенному на рис. 107 пневматическому цилиндру. В состав гидравлической системы входят насосно - аккумуляторная станция, нагнетающая гидравлическую жидкость (обычно специальные масла) в гидроцилиндр, и система регулирования давления жидкости в напорной полости цилиндра.

Устройства нагрева установок сварки давлением. Устройства, обеспечивающие нагрев при сварке давлением, используют внутренние и внешние источники нагрева. При электроконтактных методах сварки нагрев производится током. Этот принцип относится к внутреннему типу тепловыделения. Таким образом, для нагрева зоны сварки через свариваемые детали необходимо пропустить импульс электрического тока. В то же время не имеет смысла нагревать части машины, осуществляющие токоподвод, поэтому токоподводы электроконтактных машин выполняют из материалов с небольшим удельным сопротивлением (медь и ее сплавы) и большим сечением.

Так как из закона Джоуля-Ленца следует, что количество выделяемой теплоты пропорционально квадрату тока, то целесообразно подводимую электрическую энергию пропустить через детали в виде тока больших значений (100-10 000 А) при низком напряжении (1-10 В).

Таким образом, сварочная машина должна содержать преобразователь энергии - сварочный трансформатор - с возможностью регулирования режимов для сварки деталей различной толщины. Обычно у машин электроконтактной сварки понижающие трансформаторы с коэффициентом трансформации до 150 имеют вторичную обмотку в один виток; регулирование же производят, изменяя число включенных в сеть витков первичной обмотки, специально секционированных на 4-8 ступеней.

Сварочный трансформатор располагают возможно ближе к электродам, чтобы уменьшить индуктивные потери мощности в токоведущих шинах вторичного контура.

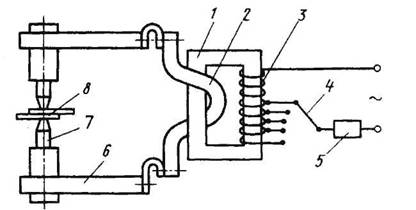

Таким образом, схема источника нагрева при электроконтактных способах сварки содержит следующие компоненты (рис. 108): на ярме трансформатора 1 располагаются первичная 3 и вторичная 2 обмотки и секционированный регулятор коэффициента трансформации 4. Ток к деталям 8 поступает по токоподводам 6 к электродам 7. Регулирование времени сварки осуществляют дозированным во времени включением первичной обмотки в сеть специальным электронным прерывателем 5, способным регулировать время включения с точностью до 0,02 с.

|

Рис. 108. Схема источника нагрева при электроконтактной сварке: 1 - трансформатор, 2 - вторичная обмотка, 3 - первичная обмотка, 4 - регулятор коэффициента трансформации, 5 - прерыватель сварочного тока, 6 - токоподводы, 7 - электроды, 8 - свариваемые детали |

Если к схеме добавить недостающие станину, привод давления, измерительные приборы и устройство, регулирующее последовательность включения механизмов, т. е. управление циклом сварки, получим все элементы электроконтактной машины для сварки.

Схема электроконтактной конденсаторной сварки представлена на рис. 109.

Рис. 109. Схема нагрева деталей при конденсаторной сварке

Разряд конденсаторов с регулируемой емкостью Ср преобразуется с помощью сварочного трансформатора Т. В левом положении перекидного ключа П происходит заряд конденсатора от источника постоянного тока (на схеме не показан). Если перебросить ключ в правое положение, происходит разряд конденсатора на первичную обмотку трансформатора.

При этом во вторичной обмотке индуцируется ток большой силы, который, проходя через электроды 1 и 4 и детали 2 и 3, осуществляет их нагрев в зоне контакта до необходимой для сварки температуры.

Для очень мощных электроконтактных сварочных машин считается целесообразным использовать не переменный ток, а выпрямленный - для более равномерной загрузки сети, т. е. применять машины постоянного тока. Однако машины такой мощности (более 400 кВтА) при сварке изделий электронной техники практически не применяются.

Другая группа источников нагрева относится к источникам поверхностного типа. Эти источники передают теплоту в зону сварки через контакт с поверхностью. К ним следует отнести газовое пламя (при газопрессовой сварке), электрическую дугу (при дугопрессовой, ударнодуговой и ударно-конденсаторной сварках).

К поверхностному тепловыделению в плоскости контакта следует отнести тепловыделения при сварке трением и при ультразвуковой сварке.

Наконец, достаточно широко применяется при сварке давлением индукционный нагрев. Его производят вихревыми токами (токами Фуко), возникающими в металле, внесенном в переменное магнитное поле.

Для индукционного нагрева первостепенное значение имеет частота тока. При частотах более 100 кГц более 90 % теплоты выделяется в поверхностном слое металла толщиной 0,1-0,2 мм. Поэтому в состав установок с индукционным нагревом входит специальный генератор высокой частоты соответствующей мощности, от которого питание подается на нагревательное устройство (индуктор) в виде петли, охватывающей зону нагрева.

Устройства, обеспечивающие защитную атмосферу. При газопрессовой сварке защитная атмосфера (окислительная или восстановительная) создается регулированием расхода пламеобразующих газов.

При электрических способах нагрева соединение необходимо поместить в специальную защитную атмосферу или вести сварку в вакууме. Поэтому отличительной особенностью конструкции установок для РТА-процесса является наличие камеры, в которой производится сварка. К конструкции камеры предъявляется ряд требований для осуществления процесса сварки, что вносит ряд конструктивных дополнений в общую схему установки (см. § 10).

Механизмы, обеспечивающие взаимное перемещение кромок при сварке. Как уже отмечалось, основным процессом данного типа в электронике является ультразвуковая сварка, которая нашла очень широкое применение в операциях разварки контактных площадок кристаллов полупроводниковых приборов.

Для возбуждения акустических волн в твердых телах наибольшее распространение получили м агнито стрикционный и пьезоэлектрический эффекты.

Ультразвуковые колебательные системы состоят из активного и пассивного элементов. Активным является магнитострикционный или пьезоэлектрический преобразователь, а пассивные элементы (концентратор, инструмент) служат для передачи акустических колебаний в зону сварки.

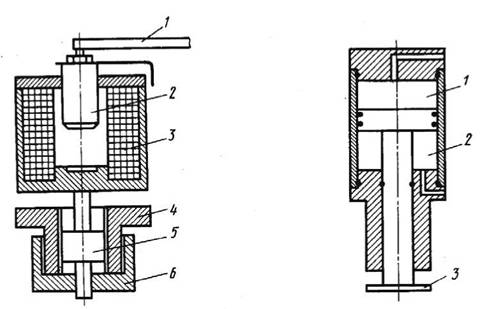

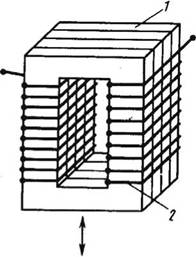

Стержневой магнитострикционный преобразователь (рис. 110) состоит из сердечника 1 и катушки 2.

|

Рис. 110. Стержневой магнитострикционный преобразователь: 1 - сердечник, 2 - катушка |

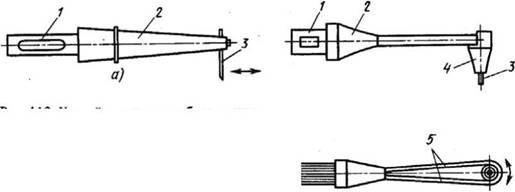

Переменный ток возбуждает в катушке переменное магнитное поле, которое за счет магнитострикционного эффекта в направлении оси сердечника создает упругие напряжения и деформации, т. е. сердечник совершает продольные механические колебания с частотой переменного магнитного поля. Концентраторы (волноводы) используются для увеличения амплитуды колебаний в зоне сварки и обычно имеют вид стержней переменного сечения (рис. 111). Концентраторы бывают ступенчатой, конической и сложной геометрической формы (рис. 111, а-в).

а) Ь) S)

Рис. 111. Виды концентраторов: а - ступенчатый, б - конический, в - сложной геометрической формы

|

|

|

Рис. 112. Устройства для преобразования колебаний: а - с помощью волновода продольных колебаний, б - с помощью волновода крутильных колебаний; 1 - преобразователь, 2 - концентратор, 3 - инструмент, 4 - концентратор крутильных колебаний, 5 - волновод продольных колебаний |

|

У |

|

Изгибные колебания можно возбудить волноводом продольных колебаний, если к волноводу перпендикулярно присоединить стержень 3 (рис. 112, а), |

Продольные механические колебания, возбуждаемые в преобразователе, подаются на инструмент или преобразуются в другие типы колебаний, обусловленные технологией и реализуемые изменениями конструкции концентратора и инструмента (рис. 112).

имеющий резонансные размеры по отношению к изгибным колебаниям заданной частоты. Крутильные колебания в зону сварки могут быть переданы различными способами, один из которых представлен на рис. 112, б.

Сварочный инструмент. При методах сварки давлением сварочный инструмент играет огромную роль в образовании соединения, так как именно через инструмент передается сварочное усилие, а форма и размеры инструмента обеспечивают необходимую направленную пластическую деформацию металла в зоне сварки. Особенно это относится к методам без подогрева или с низкотемпературным подогревом.

|

|

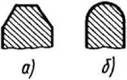

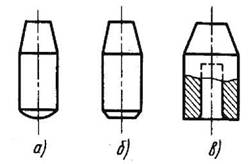

Для простых операций холодной сварки типа пережима металлических штенгелей инструмент в форме ножей-пуансонов работает при встречном сжимающем усилии, поэтому его изготавливают из специальных хромистых сталей Х12М, термически обрабатывают до высокой твердости и полируют рабочую часть. Форма рабочей части в этом случае достаточно проста (рис. 113).

4

Рис. 113. Плоская (а) и цилиндрическая (б) формы пуансонов для пережима штенгелей и металлический штенгель после холодной заварки (в)

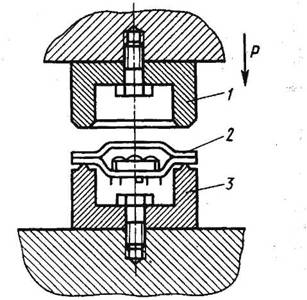

Для холодной сварки по сложному контуру, например при герметизации корпусов полупроводниковых приборов, форма инструмента соответственно усложняется и принимает вид пуансона и матрицы соответствующих размеров (рис. 114).

Электроды для электроконтактной сварки как сварочный инструмент работают в сложных условиях нагрева до температур 400-800 °С и повышения давления до 25 Па. Стойкость электродов (способность сохранить форму, размеры и чистоту рабочей поверхности) определяет качество сварных соединений и производительность процесса.

|

Рис. 114. Схема инструмента для герметизации корпусов полупроводниковых приборов по контуру: 1 - пуансон, 2 - свариваемое изделие, 3 - матрица |

Основой электродных материалов является медь с легированием для износостойкости хромом, никелем, вольфрамом и другими элементами. Рабочая поверхность электродов плоская или сферическая с размерами, соответствующими толщине свариваемых материалов (рис. 115). Заданные размеры рабочей поверхности электродов периодически восстанавливаются заточкой специальными инструментами.

|

Рис. 115. Основные типы электродов для точечной электроконтактной сварки: а - со сферической рабочей поверхностью, б - с плоской рабочей поверхностью, в - с кольцевой рабочей поверхностью |

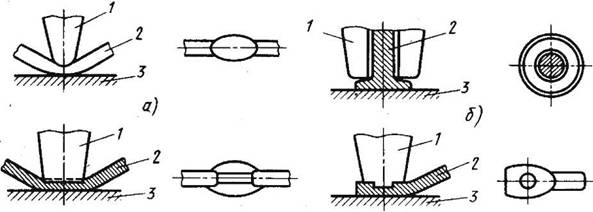

Большое влияние на процесс и качество сварки оказывает геометрия и качество поверхности инструмента при ультразвуковой и термокомпрессионной сварке, особенно в случае разварки контактных площадок толщиной 10-50 мкм (рис. 116).

|

|

|

Рис. 116. Виды соединений и некоторые типы инструмента для термокомпрессии: а - термокомпрессия клином; б - соединение втавр из произвольно образованного шарика; в - инструмент с канавкой - соединение с ребром жесткости; г - инструмент с выступом - соединение типа «рыбий глаз»; 1 - инструмент; 2 - проволока; 3 - подложка |

|

») г) |

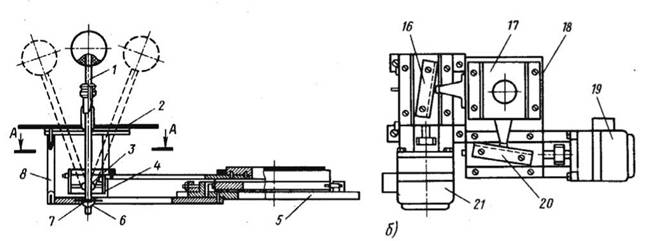

Кроме инструмента при сварке миниатюрных соединений важными являются элементы, предназначенные для сборки заготовок, и механизмы совмещения, в частности столы-манипуляторы (рис. 117), средства наблюдения за совмещением и процессом сварки (обычно микроскоп или видикон с телеэкраном), средства контроля качества полученного соединения.

Проработка средств автоматизированного перемещения свариваемых деталей и инструмента позволяет вплотную подойти к созданию промышленных роботов, гибких производственных модулей и систем.

Роботизация сварки давлением. Роботизированные установки

целесообразно применять в массовом производстве, где одна и та же операция сварки повторяется многократно. Автоматизация процессов сборки микроэлектронных приборов необходима по многим признакам:

- качество соединений улучшается, так как не зависит от квалификации сборщика;

- снижается трудоемкость сборки, так как автоматы работают в 10-100 раз быстрее;

- невозможно без ошибок произвести вручную разварку 100 и более соединений в одном микроприборе;

- возможно высвободить большое число рабочих от выполнения монотонной и утомительной для зрения операции.

|

|

|

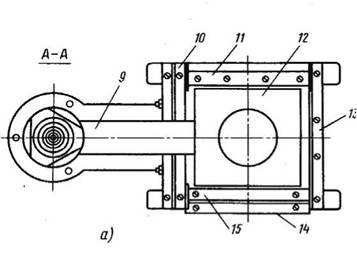

Рис. 117. Манипулятор рычажного типа (а) с двухкоординатным предметным столиком (б): 1 - рычаг, 2 - плавающий столик, 3 - полусфера, 4, 6 - обоймы, 5 - координатный стол, 7 - нижняя полусфера, 8 - неподвижная стойка, 9 - тяга, 10, 11, 13, 15 - ограничители, 12 - подвижная часть, 14 - винт, 16, 20 - планки, 17 - предметный столик, 18 - неподвижное основание, 19, 21 - электродвигатели |

|

|

Основным способом сварки микроэлектронных приборов является ультразвуковая микросварка, обеспечивающая соединение между контактными площадками на кристалле и площадками на выводах корпуса с помощью алюминиевой проволоки диаметром 10-30 мкм.

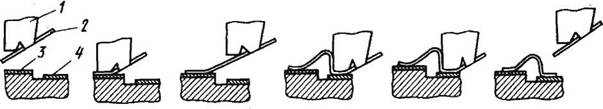

Цикл образования электрического контакта состоит из следующих переходов (рис. 118):

I - инструмент 1 с поданной через его отверстие проволокой 2 устанавливается над контактной площадкой кристалла;

II - происходит сварка проволоки с контактной площадкой 3;

III - инструмент перемещается ко второй контактной площадке 4, свободно вытягивая проволоку через свой канал;

IV - инструмент опускается на вторую контактную площадку 4, формируя проволочную петлю, и обеспечивает сварку;

V - производится обрыв проволоки;

VI - подъем инструмента вверх с одновременной подачей проволоки для следующей сварки.

|

Рис. 118. Последовательность переходов ультразвуковой микросварки при монтаже соединений в полупроводниковых приборах |

Так как разного типа интегральных микросхем выпускается несколько миллиардов штук в год, то роботизация сборки дает большой экономический эффект. Для решения этой задачи создаются репрограммируемые и адаптивные роботы. Репрограммируемый робот оснащают прецизионными шаговыми двигателями, обеспечивая совмещение контактных площадок с инструментом и оперативный контроль качества.

Системы управления репрограммируемых роботов управляют всеми исполнительными механизмами, включая автоматическую загрузку-выгрузку корпусов. Функции рабочего-оператора сводятся к занесению эталонной программы позиционирования и однократному выполнению операции коррекции реперных точек в случае неточной посадки кристалла в данном корпусе. На остальных точках совмещение происходит автоматически. Обслуживая два поста одновременно, оператор обеспечивает производительность до 20 тысяч сварок в час. Качество соединений обеспечивается программой, которая отслеживает энергетические характеристики процесса на каждой точке.

Адаптивные роботы кроме перечисленных операций выполняют еще две функции адаптации: на основе «технического зрения» производят

автоматическую корректировку положения инструмента относительно центра каждой контактной площадки и адаптацию технологических режимов по каждой точке микросварки. «Техническое зрение» распознает образ кристалла и корпуса прибора и определяет их реальное пространственное расположение, на основании чего производит автоматическую коррекцию координат эталонной программы. Для работы на адаптивном роботе оператор не нужен. Наладчик, обслуживающий 6-10 роботов, периодически осуществляет смену магазинов с приборами и обеспечивает производительность каждого автомата до 10 тысяч соединений в час.

Система адаптации по технологическим режимам обеспечивает подстройку робота при изменении параметров исходных материалов и одновременно производит неразрушающий контроль каждого соединения по электрическим, механическим и визуальным характеристикам.

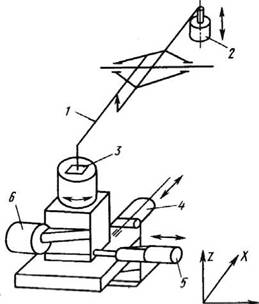

Основным механизмом совмещения при сварке являются устройства в виде манипулятора вертикального перемещения сварочной головки и манипулятора позиционирования предметного столика (рис. 119).

|

У Рис. 119. Кинематическая схема манипуляторов микросварки |

Манипулятор вертикального перемещения сварочной головки 1 имеет шаговый привод 2. Манипулятор позиционирования столика 3 имеет шаговые приводы 4 и 5, которые обеспечивают перемещение по осям X и У. Поворот вокруг оси Z на заданный угол осуществляется приводом 6.

Совместная работа манипуляторов обеспечивает разварку по следующей схеме взаимодействия. После определения координат кристалла в корпусе прибора манипулятор позиционирования столика совмещает первую контактную площадку с инструментом, причем угол поворота выбирается так, чтобы перемещение ко второй контактной площадке могло быть в направлении вытягивания проволоки через инструмент. После отработки совмещения инструмента с контактной площадкой включается вертикальный манипулятор, обеспечивающий опускание сварочной головки в место сварки. После сварки на первой контактной площадке одновременное перемещение манипулятора столика по оси У и вертикального манипулятора по оси Z обеспечивает формирование петли необходимого размера и конфигурации. После сварки на второй контактной площадке и обрыва проволоки вертикальный манипулятор поднимает сварочную головку, и манипулятор столика по координатам X, Y с поворотом на заданный угол перемещает изделие к следующему месту сварки.

Использование средств «технического зрения» позволяет провести подкорректировку каждой последующей сварной точки по положению в поле зрения реальной контактной площадки.

Адаптивный контроль технологических режимов основан на принципах саморегулирования процесса, на использовании управления по математическим моделям процесса, на неразрушающем контроле каждого соединения. Неразрушающий контроль основан на принципе нагружения образовавшейся петли специальным крючком с нагрузкой, меньшей, чем допустимая нагрузка на разрушение данного соединения. Если сварка выполнена некачественно и происходит обрыв петли при пробном нагружении, то ЭВМ, встроенная в робот, останавливает процесс и сигнализирует наладчику о причине остановки.

Рассмотренные микросварочные роботы типа ОЗУН нашли широкое промышленное применение, повышая в десятки раз производительность и улучшая качество производства микроэлектронных приборов. Класс адаптивных роботов составляет основу для создания гибких автоматизированных производств (ГАП) сборки микроэлектронных приборов. Для этого роботы и оснащены манипуляторами для подачи микроприборов в зону обработки и складами продукции, что позволяет им работать в течение смены без участия человека.