СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

ИЗМЕНЕНИЕ СТРУКТУРЫ ОСНОВНОГО МЕТАЛЛА ЗОНЫ ШВА Структура металла зоны стыкового шва ручной сварки

Все исследования проводились для двух сортов стали типа СХЛ и 20 Г. Все проходы для листов, имеющих толщину б = 10 мм, производились одним и тем же электродом диаметром d = 4 мм, а для листов, имеющих толщину б = 14 мм, первые проходы накладывались электродом диаметром d = 4 мм, и все последующие проходы — электродом диаметром d = 5 мм, причем последний проход накладывался с обратной стороны после вырубки контрольной канавки корня шва. В табл. 1 приведены размеры листов и характеристики принятых режимов сварки.

Микро - и макроанализу были подвергнуты вырезанные из листов № 1 —12 (табл. 1) образцы, содержащие посередине своей длины (/ = 45 мм) сварной шов. В табл. 2 указан порядок клеймения образцов для каждого из указанных листов. Первые буквы клейма указывают материал, а вторые буквы — режим сварки, так что СН-3 означает третий образец для микро - и макроанализа, вырезанный из листов стали типа СХЛ со швом, наложенным при нижнем (по силе сварочного тока) режиме сварки (табл. 1). Шлифы приготовлялись на тех гранях всех этих образцов, которые нормальны к оси шва. Перед приготовлением шлифов на указанных гранях всех этих образцов наносилась миллиметровая сетка. Нанесение такой сетки оказалось необходимым для указания мест, в которых фотографировалась микроструктура, для переноса границ зон термического влияния на миллиметровку, для указания мест, в которых замерялась твердость и т. д. Микротравление шлифов производилось четырехпроцентным спиртовым раствором азотной кислоты, а макротравление реактивом Гейне. Во всех

случаях разделка кромок делалась V-образной под углом 60—70°, величина притупления 1,5—2,0 мм. Сварка производилась при постоянном токе и обратной полярности электродом УОНИ—13/55 диаметром 4—5 мм. Порядок наложения швов обратно-

|

Таблица 2 Порядок клеймения образцов

|

|

Таблица 1 Размеры листов и характеристики режимов сварки

|

ступенчатый с шагом 100 мм. Количество проходов пять, включая под - варочный.

Исследование микроструктуры всех этих образцов показало, что зона термического влияния не выходит за их пределы (I = 45 мм), как при первом, так и при втором режимах сварки для взятых сортов стали и вариантов толщины листов. Зона термического влияния состоит из четырех различных по структуре зон, а именно — зоны литого металла I, крупнозернистой зоны II, зоны мелкозернистой структуры III и зоны исходной структуры основного металла IV. Нет необходимости приводить здесь микроснимки структур всех этих зон для всех указанных в табл. 2 образцов. Исследование показало, что микроструктура стали типа СХЛ вне зоны термического влияния состоит из зерен перлита и феррита и незначительного количества нитевидных включений сернистого марганца в направлении прокатки или его мел-

ких включений различной формы в направлении, перпендикулярном прокатке. Микроструктура стали 20Г вне зоны термического влияния также состоит из зерен перлита и феррита, ориентированных в направлении прокатки. Структура мелкозернистой зоны состоит из мелких зерен перлита и феррита. Структура крупнозернистой зоны у стали типа CXJI и у стали 20Г, как при первом, так и при втором режимах сварки, состоит из крупных зерен перлита и утолщенной сетки феррита. Микроструктура литого металла в рассматриваемых случаях имеет дендридное строение [116].

Для сравнения распространения зон термического влияния при различных- режимах сварки у каждого из образцов, как указано выше, перед приготовлением шлифов на соответствующие их грани наносились миллиметровые сетки. После этого на тех же гранях приготовлялись микрошлифы. После травления простым отсчетом клеток зоны термического влияния каждого образца переносились на миллиметровку в масштабе — один миллиметр на поверхности шлифа соответствует 10 мм на миллиметровке.

В табл. 3 приведены максимальная ширина каждой из зон термического влияния, наименьшие и наибольшие расстояния от оси шва до границы исходной структуры основного металла в миллиметрах для каждого образца. Там же приведены наибольшие и наименьшие значения литого металла.

Анализ данных этой таблицы показывает, что полуширина зоны термического влияния вдоль оси шва во всех случаях колеблется в достаточно узких пределах. Например, у листов № 1 и 1а (табл. 1, 2) она колеблется соответственно от 10,5 до 12 мм и от 10 до 13 мм. У листов № 3 и За она колеблется соответственно в пределах от 10 до 11 мм и от 9 до 11,5 мм и т. д.

Поэтому с достаточной для практики точностью можно принять, что при постоянном режиме ручной сварки ширина зоны термического влияния вдоль оси шва остается постоянной. Влияние толщины листа сказывается в том, что с ее увеличением ширина каждой из зон (графы 2, 3) особенно при первом режиме сварки, заметно сокращается.

В случае наплавки валика вблизи последнего наблюдаются те же структурные зоны, а именно — зона наплавленного металла, _ крупнозернистая зона, мелкозернистая зона и зона исходной структуры [116].

Приведенные выше результаты микро - и макроисследований зоны шва позволяют сделать следующие выводы.

При принятых режимах сварки, материалах и толщине листа зона термического влияния простирается не более чем на 16 мм от оси шва.

Зона термического влияния не является структурно однородной и состоит из ряда структурно различных зон, обусловленных различными условиями теплового воздействия. К наплавленному металлу прилегает крупнозернистая зона, за исключением внутренних слоев толстых листов (при многослойной сварке), где

|

Структурные зоны Таблица 3

|

|

Образцы |

Зона в мм |

Расстояние от оси шва до границы исходной структуры в мм |

||

|

литого металла |

крупнозер нистая |

мелкозер нистая |

||

|

1 |

2 |

3 |

4 |

5 |

|

ГН1 |

17,0—6,9 |

2,7 |

3,2 |

8,6—15,0 |

|

ГН2 |

17,3—6,9 |

3,0 |

4,4 |

9,4—14,0 |

|

ГНЗ |

15,7—4,8 |

2,8 |

3,0 |

7,7—11,5 |

|

ГН4 |

15,5—5,2 |

3,4 |

2,8 |

7,7—10,5 |

|

ГН5 |

17,0—5,5 |

3,2 |

4,0 |

7,5—11,0 |

|

ГН6 |

16,5—5,2 |

1,6 |

3,2 |

7,4—10,0 |

|

ГВ7 |

16,5—5,4 |

3,5 |

3,5 |

8,8—10,5 |

|

ГВ8 |

18,6—6,0 |

1,8 |

3,4 |

7,7—10,0 |

|

ГВ9 |

15,3—5,4) |

3,2 |

2,8 |

8,0—11,5 |

|

ГВ10 |

16,2—4,8 |

2,2 |

2,8 |

7,2—11,5 |

|

ГН11 |

25,2—7,2 |

2,8 |

3,6 |

8,5—15,0 |

|

ГН12 |

24,0—7,5 |

2,6 |

3,8 |

10,0—15,5 |

|

ГН13 |

26,0—8,5 |

3,2 |

3,0 |

9,6—15,0 |

|

ГНИ |

22,2—5,8 |

1,6 |

1,8 |

6,9—13,0 |

|

ГН15 |

20,0—5,8 |

2,6 |

2,6 |

6,7—14,0 |

|

ГВ16 |

25,0—6,4 |

2,2 |

2,7 |

8,1—14,0 |

|

ГВ17 |

27,2—10,0 |

2,7 |

3,4 |

10,7—15,5 |

|

ГВ18 |

24,6—9,4 |

2,3 |

2,4 |

9,1—15,0 |

|

ГВ19 |

23,0—5,6 |

2,5 |

2,6 |

8,4—13,5 |

|

ГВ20 |

17,2—4,6 |

2,2 |

2,7 |

7,9—11,5 |

|

ГВ21 |

22,9—4,0 |

1,5 |

3,0 |

5,6—13,0 |

|

ГВ22 |

23,4—4,0 |

2,0 |

2,2 |

5,7—13,5 |

|

ГВ23 |

22,0—4,0 |

2,0 |

3,0 |

5,5—14,0 |

|

ГВ24 |

22,0—5,0 |

1,3 |

3,0 |

7,7—14,0 |

|

ГВ25 |

22,0—5,0 |

1.7 |

3,0 |

6,4—13,5 |

литой металл непосредственно граничит со следующей мелкозернистой зоной. Для крупнозернистой зоны характерна Видманштет - това структура, особенно вблизи границы с наплавленным металлом. Там, где имеется крупнозернистая зона, она всюду граничит с мелкозернистой зоной, которая, в свою очередь, граничит с зоной исходной структуры.

Изменение силы тока в пределах 150—250 а не оказывает заметного закономерного влияния на ширину крупнозернистой зоны; ширина этой зоны доходит до 4 мм для листов шириной 10 мм,

ДО 3 ММ ДЛЯ ЛИСТОВ ТОЛЩИНОЙ 14 ММ И ДО 2 ММ для листов толщиной 18 мм при обоих режимах сварки.

Изменение силы тока в указанных пределах и толщины листа не оказывает заметного и закономерного влияния на ширину мелкозернистой зоны.

При постоянном режиме ручной сварки ширина зоны терми-- ческого влияния вдоль оси шва практически остается постоянной.

Структура металла зоны стыкового шва автоматической сварки

Исследование производилось для стали типа СХЛ при толщине листа 10 мм и автоматической сварке под слоем флюса марки ОСЦ-45, причем сварка производилась в два прохода. Первый проход выполнялся при скорости сварки в 30 м/ч, силе тока 600—625 а и напряжении 32—34 в. Второй проход — при той же скорости сварки, силе тока 750—725 а и напряжении 32— 34 в. Микроанализу были подвергнуты вырезанные из сваренных встык листов образцы 50X45 мм, каждый из которых посередине своей длины содержал шов. Шлифы приготовлялись на тех гранях всех этих образцов, которые нормальны к оси шва. Перед приготовлением шлифов на указанные грани всех этих образцов наносилась миллиметровая сетка.

Исследование микроструктуры всех этих образцов показало, что, как и при ручной сварке, во всех случаях зона термического влияния состоит из четырех различных по структуре зон, а именно — литого металла, крупнозернистой, мелкозернистой зон и исходной структуры основного металла.

Как и в предыдущем случае, границы между отдельными зонами не резкие, несколько размыты, за исключением границы между наплавленным металлом и крупнозернистой зоной.

Границы зон термического влияния каждого из образцов простым отсчетом клеток и при помощи металломикроскопа наносились на миллиметровку в масштабе: 1 мм на поверхности шлифа соответствует 10 мм на бумаге. В табл. 4 приведены максимальные значения ширины структурных зон термического влияния, наибольшие и наименьшие расстояния от оси шва до границы исходной структуры основного металла в мм.

Анализ данных этой таблицы показывает, что зона термического влияния в этом случае простирается на 14—15 мм от оси шва, ширина крупнозернистой зоны колеблется в пределах от

2,7 до 3,5 мм, а ширина мелкозернистой зоны — в пределах от 2,5 до 3,5 мм.

Результаты микроанализа зоны шва, выполненного автоматом, полностью подтверждают выводы, полученные на основе анализа структуры зоны шва, выполненного вручную, а именно:

а) зона термического влияния в рассматриваемом случае простирается не более, чем на 15 мм от оси шва;

|

Таблица 4 Максимальные значения ширины отдельных структурных зон

|

б) зона термического влияния не является однородной и состоит из ряда структурно различных зон, обусловленных различными условиями теилового воздействия; к наплавленному металлу прилегает крупнозернистая зона; крупнозернистая зона граничит с мелкозернистой зоной; мелкозернистая зона, в свою очередь, граничит с зоной исходной структуры;

в) при установившемся режиме автоматической сварки как общая ширина зоны термического влияния, так и ширина каждой отдельной зоны по длине шва практически остаются постоянными;

г) зоны термического влияния выходят на поверхность листа.

Структура металла зоны плоского крестового шва

Все изложенное относится к изолированному линейному сварному шву. Но на практике применяются пересекающиеся сварные швы. Для исследования структуры материала вблизи крестового шва и распространения зоны термического влияния в районе пересечения пазового (продольного) и стыкового (поперечного) швов были использованы листы стали типа СХЛ толщиной 10 мм, соединенные между собой стыковым и пазовым швами при одинаковом режиме ручной сварки. Сначала накладывался пазовый шов, затем стыковой. Сварка производилась при верхнем режиме (п. 21) и при указанных там же других характеристиках технологии.

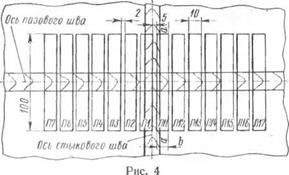

Структура металла зоны пазового шва. Для изучения структуры металла и выявления границ зон термического влияния в нормальных сечениях листа, перпендикулярных пазовому шву и отстоящих на различных расстояниях от оси стыкового шва, были вырезаны призматические образцы длиной 100 мм, шириной 10 мм и толщиной, равной толщине листа, содержащие пазовый шов посередине длины. Схема вырезки и клеймения этих образцов приведена на рис. 4. Такие образцы вырезались как с одной, так и с другой стороны стыкового шва на различных расстояниях от оси последнего. На тех гранях всех этих образцов, которые на рис. 4 указаны жирными линиями, наносились миллиметровые сетки и приготовлялись микрошлифы. Здесь не приводятся схемы распространения зон термического влияния, а также микроснимки структур этих зон всех образцов ПІ—П17 и их анализ.

|

|

Структура материала каждой отдельной зоны у всех образцов П2—ПІ7 совершенно идентична. Как в первом, так и во втором случае к наплавленному металлу прилегает зона крупнозернистой структуры; зона крупнозернистой структуры граничит с мелкозернистой зоной, которая, в свою очередь, граничит с зоной исходной структуры. Границы зон термического влияния каждого образца переносились на миллиметровку указанным ранее способом. Анализ схем зон термического влияния всех этих образцов показал, что с приближением к стыковому шву в пределах от образца П7 до образца П2 или в пределах от образца П17 до образца Ш2 не имеет места какое-либо заметное сужение или расширение этих зон.

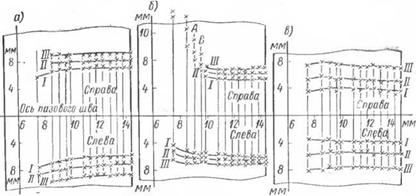

Изучение структур зон термического влияния пазового шва и характера распространения этих зон при дальнейшем приближении к оси стыкового шва проводилось путем последовательного уменьшения ширины b образца П11 снятием слоев по его грани аа (рис. 4). На рис. 5 показаны границы зон термического влияния в пределах образца ПІ 1 соответственно со стороны основного (а) и подварочного (б) швов, а также посередине толщины листа (в), где / — внутренняя граница крупнозернистой зоны, II — наружная граница крупнозернистой зоны, III — наружная граница мелкозернистой зоны. Отклонения точек А и Б от других подобных точек (рис. 5, б) обусловлено наличием местной наплавки на поверхности листа.

Таким образом, установлено, что последующее наложение стыкового шва не вызывает заметных изменений структур зон термического влияния ранее наложенного при том же режиме пазового шва даже в непосредственной близости от стыкового шва и не вызывает заметных расширений или сужений этих зон.

Структура металла зоны стыкового шва. Для изучения структуры материала и выявления зон термического влияния в нормальных сечениях листа, перпендикулярных стыковому шву и отстоящих на различных расстояниях от оси пазового шва, из листа №34, сваренного в том же порядке и при том же режиме, как и лист № 33

|

Рис. 5 |

были вырезаны образцы длиной / = 100 мм, шириной b — 10~мм и толщиной, равной толщине листа, содержащие стыковой шов посередине длины. Схему вырезки и клеймения этих” образцов можно получить из схемы на рис. 4, если в последней переменить местами надписи на осях и буквы П заменить на С. На гранях всех этих образцов, указанных на рис. 4 жирными линиями, наносились миллиметровые сетки и приготовлялись микрошлифы. Как показало исследование, структура материала каждой отдельной'зоны у всех образцов С2—С17 идентична, и с приближением к пазовому шву в пределах от образца С7 до образца С2 или в пределах от образца С17 до образца С12 практически не имеют места сужение или расширение зон термического влияния.

Изучение структуры зоны термического влияния стыкового шва и характера распространения этой зоны при дальнейшем приближении к оси пазового шва, как и в предыдущем случае, проводилось последовательным уменьшением ширины b образца СП путем снятия слоев по грани аа этого образца (см. рис. 4).

На рис. 6 показаны границы зон термического влияния в пределах образца Cl 1 на его поверхности со стороны основного (а) и подварочного (б) швов и посередине толщины листа (в). Последние показывают, что с приближением к оси ранее наложенного

|

97 |

7 Г. Б. Талыпов

пазового шва не имеет места сужение или расширение зон термического влияния стыкового шва.

На рис. 7 приведена схема границ зон термического влияния стыкового и пазового швов посередине толщины листа в непосред-

я), і

|

щг |

|

Ї |

|

Cnpa6a Ось стыкобого шВа |

|

W |

|

-х£ Г5Г?-* |

|

СпраВа |

|

„ Л мм |

|

мм |

|

мм* |

|

Рис. 6 |

|

|

|

ми W |

|

■ *~х - fc*—Хх—Хчог*-*-* |

|

I*- II f—5 П1 |

|

8 ‘ММ |

|

ственной близости от точки пересечения их осей. Предполагаемые границы зон при дальнейшем сближении указаны пунктиром. Аналогичные схемы границ зон могут быть построены как со стороны |

|

основного шва, так и со стороны подварочного. Ввиду полной идентичности этих схем со f схемой на рис. 7 мы их не приводим. Выше было указано, что в определяемых образцами П2, П7, С2, С7 пределах расстояния от точки пересечения осей стыкового и пазового швов структуры их зон термического влияния остаются неизменными. Структуры этих зон также остаются неизменными при дальнейшем приближении соответственно к осям пазо - рис 7 вого и стыкового швов до 7,5 мм [116]. Анало - дало исследование структур зон тер - сталей 4С и 1Х18Н9Т. |

|

|

|

\ |

|

К к-*-*- и JT |

|

С----- |

|

Ось пазоВого шВа |

|

-6 -4 |

|

-г о - г -ч -6 |

|

2 4 6 8 10 12 14 мм |

|

И х. ні |

|

гичные результаты мического влияния Полученные результаты позволяют сделать следующие выводы: а) зона термического влияния крестового шва не является структурно однородной; к наплавленному металлу как пазового |

шва, так и стыкового прилегает крупнозернистая зона; крупнозернистая зона граничит с мелкозернистой, которая, в свою очередь, граничит с зоной исходной структуры основного металла;

б) последующее наложение стыкового шва не вызывает заметного изменения структур зон термического влияния ранее наложенного пазового шва даже в непосредственной близости от оси стыкового шва;

в) наложение стыкового шва не вызывает заметных расширений или сужений отдельных зон термического влияния ранее наложенного пазового шва даже в непосредственной близости от оси стыкового шва;

г) зона термического влияния плоского крестового шва представляет пересечение зон термического влияния двух изолированных линейных швов, наложенных при том же режиме сварки.

Полученные результаты дают возможность сделать следующие общие выводы.

1. При установившемся режиме сварки структура металла вдоль линии, параллельной оси линейного шва или же параллельной любой из осей пересекающихся швов, по длине шва остается неизменной.

2. При установившемся режиме сварки ширина зоны термического влияния как линейного шва, так и любого из пересекающихся швов вдоль оси шва остается постоянной. Причем эти зоны имеют достаточные размеры, чтобы из каждой вырезать образцы для механических испытаний, в пределах рабочей части которых с известным основанием металл можно считать однородным. Эти выводы будут использованы в дальнейшем.