СВАРНЫЕ КОНСТРУКЦИИ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

Сосуды, работающие под давлением

При изготовлении сосудов приходится выполнять прямолинейные, кольцевые и круговые стыковые швы. В зависимости от толщины стенок приемы выполнения каждого из них имеют свои особенности; разнообразна и применяемая оснастка.

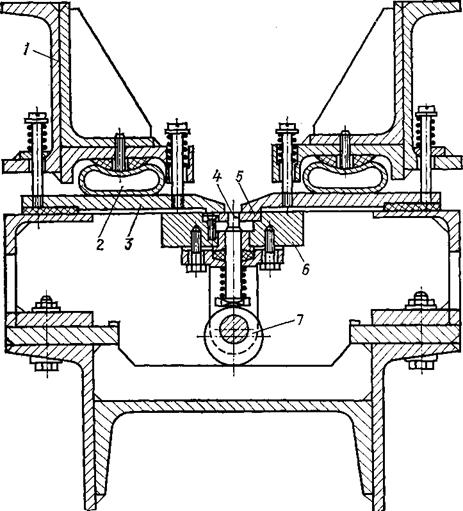

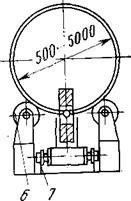

Швы тонкостенных сосудов, как правило, выполняют в среде защитных газов. Сборку рекомендуется производить с помощью зажимных приспособлений — надежное прижатие свариваемых кромок к подкладке позволяет выполнять одностороннюю сварку в приспособлении без прихватки. При сборке и сварке прямолинейных швов между листами и продольных швов обечаек равномерное и плотное прижатие кромок к подкладке осуществляется зажимными приспособлениями клавишного типа. Усилие прижатия обычно составляет 300—700 Н на 1 см длины шва и создается гидравлическим или пневматическим устройством (рис. 15.17). На верхнем основании жесткого каркаса закреплен ложемент 6 с подкладкой 5. Прижим свариваемых кромок осуществляют раздельно для каждого листа через набор клавиш 3, укрепленных на балках 1. Давление на клавиши передается пневмошлангами 2 и регулируется редуктором. Установка и прижатие листов производятся в такой последовательности: поворотом эксцентрикового валика 7 из подкладки выдвигаются фиксаторы 4, после чего до упора в них (справа по рисунку) заводится листовая заготовка и зажимается подачей воздуха в шланг. Затем фиксаторы убираются и до упора в кромку заготовки устанавливается другая заготовка и зажимается подачей воздуха в шланг 2.

При сборке и сварке продольных стыков обечаек основание приспособления выполняют в виде консоли, прижимные балки 120

с клавишами закрепляют к ним одним концом жестко, а другим концом — посредством откидных болтов.

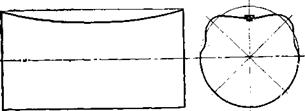

Продольные швы вызывают нарушение прямолинейности образующих тонкостенных обечаек и уменьшение кривизны в зоне шва в поперечном сечении (рис. 15.18). Для исправления таких сва-

|

Рис. 15.17. Приспособление для сборки и сварки прямолинейных стыков тонколистовых элементов |

рочных деформаций широко используют прокатку роликами. При выполнении кольцевых стыков тонкостенных сосудов из материалов, мало чувствительных к концентрации напряжений, используют остающиеся подкладные кольца, которые облегчают центровку кромок и их одностороннюю

сварку. Для ряда высоко - AlA

|

|

прочных материалов такой прием оказывается неприемлемым. В этом случае кольцевые стыки собира-

Рис. 15.18. Характер деформаций обечайки от продольного шва

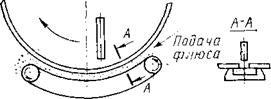

ют и сваривают на съемных подкладках разжимных колец. Однако надо учитывать, что из-за подогрева кромок впереди сварочной дуги они расширяются и отходят от подкладного кольца в радиальном направлении, что может приводить к смещению кромок или образованию домика. В тонкостенных сосудах, работающих под давлением, смещение кромок в стыковом шве — опасный концентратор, и при изготовлении необходимо принимать меры по их предотвращению или устранению. Для прижатия кромок можно применять наружные стяжные ленты, однако их приходится располагать на некотором расстоянии от оси стыка и перемещения предотвращаются лишь частично. Более эффективно оказывается прижатие кромок к подкладкам роликом, перекатывающимся по поверхности стыка непосредственно перед

|

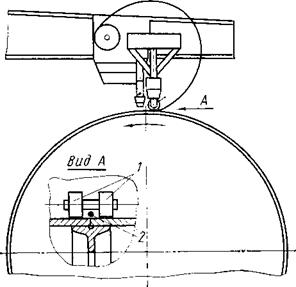

Рис. 15.19. Схема приспособления для прижатия кромок к подкладному кольцу перед сварочной головкой: І — прижимные ролики; 2 — присадочная проволока |

сварочной дугой. Прижим не дает возможности кромкам оторваться от поверхности подкладного кольца в месге образования сварного соединения. Приспособление для прижатия кромок обечаек (рис. 15.19) закреплено на консоли сварочной головки. Прижимные ролики опираются на обе свариваемые кромки, выравнивая их и прижимая к подкладному кольцу с помощью пружины.

Для сварки стыка обечаек можно использовать также схему, при которой стык выполняется изнутри обечайки. В этом случае зона кольцевого шва охватывается жестким бандажом, вращающимся при сварке вместе с изделием, а сварка первого прохода выполняется изнутри обечайки. Напряжения сжатия, возникающие в зоне нагрева, стремясь увеличить длину свободной кромки стыка, прижимают ее к наружному кольцу бандажа.

Деформации от кольцевого шва для большинства материалов уменьшают диаметр обечайки. Такое сокращение зоны шва хорошо поддается исправлению прокаткой роликами. При сварке алюминиевых сплавов диаметр обечайки в зоне кольцевого шва, выполненного на подкладном кольце, может оказаться не только не меньше, но даже больше первоначального размера. Рассмотренный выше прием прижатия кромок к подкладному кольцу роликом, расположенным перед сварочной головкой (рис. 15.19), позволяет практически полностью предотвратить такое увеличение диаметра при сварке стыков обечаек из алюминиевых сплавов.

Особое внимание приходится уделять конструктивному оформлению и технологии выполнения замыкающего кольцевого шва сосуда. При наличии лазовых отверстий или патрубков значительного размера внутрь сосуда можно ввести разборное разжимное кольцо. В этом случае одностороннюю сварку замыкающего шва выполняют на съемной подкладке по обычной технологии. Задача усложняется, если размеры отверстий патрубков малы. Если остающееся подкладное кольцо является слишком резким концентратором и его использовать нельзя, то приходится осуществлять одностороннюю сварку на весу.

|

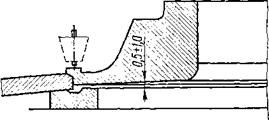

Рис. 15.20. Сборка фланца с оболочкой при наличии технологического буртика на фланце |

Соединение элементов арматуры (фланцы, штуцера) со стенкой сосуда обычно делают стыковым, допуская соединение угловыми швами или рельефной сваркой только для материалов, мало чувствительных к концентрации напряжений. Стыковые круговые швы выполняют односторонней сваркой на подкладке с канавкой. Вид сборочно-сварочной оснастки и конструктивное оформление стыка определяются необходимостью плотного прижатия кромок к подкладке, предотвращения их перемещений в процессе сварки и устранения сварочных деформаций, приводящих к местному искажению формы оболочки в зоне шва. В зависимости от формы поверхности стенки сосуда (сферической или цилиндрической), материала и толщины свариваемых элементов конструктивно-технологические решения могут быть различными. Так, например, при вварке фланца в сферический сосуд из алюминиевого сплава АМгб целесообразно использовать соединение с буртиком, показанное на ркс. 15.20. Технологический буртик предназначен для передачи усилия прижатия фланца на оболочку, обеспечения их соосности и повышения жесткости кромки фланца. Наличие буртика позволяет упростить прижимное приспособление, так как усилие прижатия прикладывается только к фланцу, и предотвратить смещение кромок в процессе сварки, а также уменьшить местные искажения формы оболочки, возникающие в результате усадки кругового шва.

При небольших размерах сосуда или того элемента, в который вваривается деталь арматуры, сварку кругового шва целесообразно осуществлять неподвижной сварочной головкой при вращении приспособления с закрепленным свариваемым стыком. При вварке арматуры в узел значительных размеров круговой шов более удобно выполнять сварочной головкой, перемещающейся по поверхности элемента оболочки, закрепленного неподвижно.

В крупносерийном производстве тонкостенных сосудов (тормозные резервуары, пропановые баллоны) для выполнения сборочно-сварочных операций применяют специальные полуавтомати

ческие установки. В них для сборки и сварки продольного стыка обечайки необходимо выполнять следующие операции: приемку обечайки, ориентирование стыка, прижатие его к подкладке симметрично относительно формующей проплав канавки, выполнение шва, освобождение обечайки от зажатия и ее сброс.

Наиболее сложной для автоматизации операцией является ориентирование. Если эту операцию выполняет рабочий, то установка значительно упрощается и это является причиной отказа от применения полностью автоматизированных устройств.

|

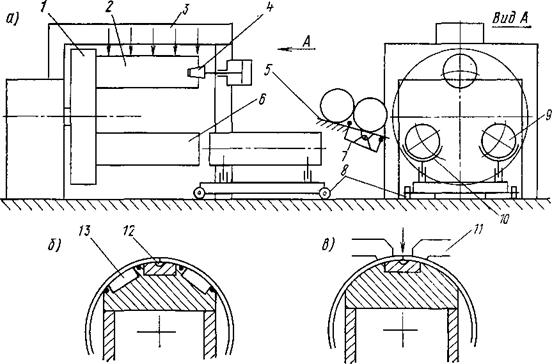

Рис. 15.21. Полуавтоматическая установка для сборки и сварки продольного стыка обечайки: а —схема установки; 6 — расположение обечайки на позиции сборки; в — расположение обечайки на позиции сварки |

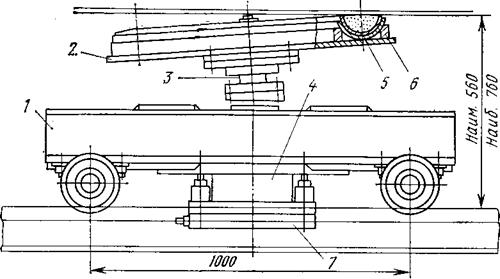

На такой установке (рис. 15.21) сборочную и сварочную операции можно выполнять на разных позициях, связанных транспортирующим устройством, например планшайбой 1 с шаговым поворотом, на которой закреплены консольные балки 2, 6, 9, несущие сварочную подкладку. От обечаек, расположенных на наклонном накопителе 5, отсекателем 7 отделяется одна и окатывается на приемное место 10 тележки 8. При движении этой тележки обечайка надвигается на консоль 6 планшайбы, находящейся в положении приема, опускается на нее, а тележка отходит в исходное положение. Оператор ориентирует одну из кромок вдоль оси канавки 12 подкладки и фиксирует ее вакуумными присосками 13, вторую кромку устанавливают 'впритык к первой. Сборочная операция завершается установкой заходных планок (если это необходимо) и нажатием кнопки, снимающей ограничение автоматического включения шагового поворота. Точная - установка стыка под сварочную головку обеспечивается конусным фиксатором 4, который одновременно используется для поддержания конца консольной балки 2 при зажатии кромок обечайки клавишными прижимами 11 балки портала 3. Операция сварки в этом случае может осуществляться без участия оператора. По ее окончании клавишные прижимы и фиксатор отходят и поворот планшайбы 1 (рис. 15.21,а) переносит сваренную обечайку на позицию съема, где она подхватывается приемным устройством тележки.

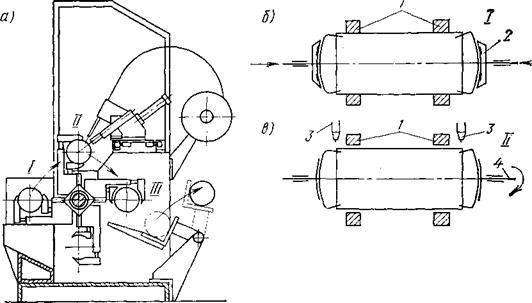

Другая полуавтоматическая установка, предназначенная для сборки и сварки обечайки тормозного баллона с днищами, работает на ЗИЛе. Отбортовка днища имеет конусную поверхность, что облегчает механизацию сборочной операции. На рис. 15.22,а можно видеть расположение захватов, закрепленных на валу с шаговым поворотом на 90°. Ориентирование и подача обечайки и двух днищ на позицию I производится операторам, остальные операции выполняются автоматически. Захваты 1 зажимают обечайку, а пневматические цилиндры с магнитными улавливателями 2 обеспечивают запрессовку днищ в обечайку

|

/

Рис. 15.22. Станок-полуавтомат для сборки и сварки тормозных баллонов: а — расположение захватов; б — схема выполнения сборочной операции; в — схема выполнения сварочной операции |

(рис. 15.22,6). Собранный сосуд подается на сварочную позицию II, где он освобождается от зажатия после того, как захватывается с торцов деталями вращателя 4 (рис. 15.22,в). Совмещение электродов сварочных головок 3 с плоскостью вращения каждой ступеньки нахлесточного соединения осуществляется искателем, выключающим движение головки в осевом направлении в момент совпадения ее со ступенькой нахлестки. Сварку осуществляют за один оборот с некоторым заданным перекрытием. Окончание сварки служит сигналом для включения захвата 1, освобождения от вращателя 4 и совершения шагового поворота. Сброс сосуда достигается раскрытием захвата под действием силы тяжести на позиции III (рис. 15.22,а).

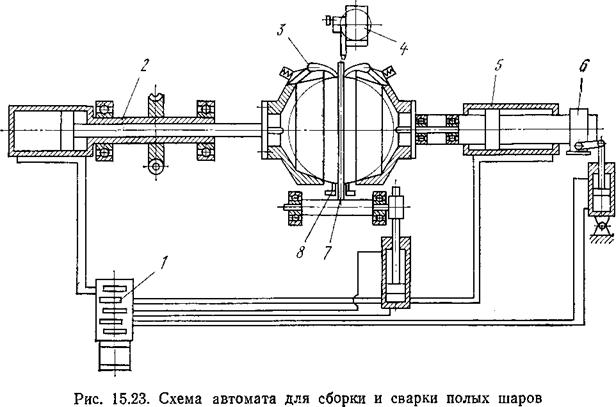

Для кольцевого стыкового соединения сборочная операция усложняется. Центровка стыкуемых деталей может быть обеспечена подкладным кольцом, предварительно прихваченным к одной из деталей. В этом случае сборка осуществляется аналогично рассмотренному предыдущему примеру. Иное решение требуется, когда подкладное кольцо по каким-либо соображениям неприемлемо. Примером такого устройства может служить станок-автомат для сборки и сварки полых шарообразных поплавков, поддерживающих рыболовные сети. Смещение кромок и отсутствие полного проплавления не является браковочным признаком, если соблюдается условие герметичности сварного шва. Это позволяет использовать наиболее простой и технологичный вариант соединения без подкладного кольца.

Командо аппарат 1 (рис. 15.23) задает программу рабочего цикла. Подача заготовок осуществляется по наклонному ложу, причем заготовки движутся попарно до неподвижного упора 8. Совмещение плоскости стыка с плоскостью расположения электрода, перпендикулярной оси вращения заготовок, осуществляется с помощью шлифовального откидного ножа 7. Во время сборки изделия нож находится в верхнем положении — между центровыми бабками. Поданные в 'станок полусферы располагаются по обе стороны от ножа и плотно прижимаются « нему штоками пневмобабок, сначала передней 2, а затем задней 5, и закрепляются пружинящими захватами 3. Шток задней бабки 5 фиксируется

|

|

колодочным тормозом 6. После этого передняя бабка смещается назад на 2 мм, освобождая зажатый нож, который отбрасывается в нижнее положение. Затем передняя бабка с защемленной в ней полусферой подается до плотного соприкосновения со второй полусферой. Благодаря наличию тормоза и откидного ножа торец полусферы, защемленный в задней бабке, располагается точно в плоскости электрода сварочной головки 4 независимо от неточностей размеров самого изделия. По окончании сварки шар по наклонному желобу выкатывается наружу, по пути включая механизм загрузки.

Сосуды со стенками средней толщины (до.40 мм) из низкоуглеродистых и низколегированных сталей изготовляют преимущественно с помощью автоматической сварки под флюсом. Сосуды, работающие в агрессивных средах, изготовляют из хромоникелевых и хромистых сталей, цветных металлов и их сплавов автоматической сваркой под флюсом, а также аргонодуговой сваркой. В целях экономии дорогостоящих и дефицитных материалов часто применяют двухслойные листы.

Цилиндрические сосуды обычно собирают из нескольких обечаек и двух полусферических или эллиптических днищ. Обечайки вальцуют из одиночного листа или из сварной карты при расположении швов вдоль образующей. Днища либо сваривают из отдельных штампованных лепестков, либо штампуют целиком из ли

ста или из сварной заготовки. Сборку и сварку цилиндрической части сосуда производят на роликовом стенде. Продольный стык обечайки собирают на прихватках с помощью простейших стяжных приспособлений. Сборка кольцевого стыка между обечайками является более трудоемкой операцией. Для ее механизации роликовый стенд можно оборудовать установленной на тележке 5 скобой 1 (рис. 15.24). Тележка передвигается вдоль стенда по рельсовому пути 7. Настройка скобы в вертикальной плоскости осуществляется тягой 4. Последовательность операций при сборке в этом

|

|

|

Рис. 15.24. Установка для механизированной сборки кольцевых стыков цилиндрических сосудов |

|

|

случае такова. На роликовый стенд 6 краном подают две обечайки. Скобу продвигают так, чтобы опора 13 гидроцилиндра 10 оказалась в плоскости собираемого стыка, и закрепляют на первой обечайке включением гидроцилиндра 11. После того как торцовый гидроцилиндр 2, придвигая вторую обечайку к первой, установит требуемый зазор в стыке, гидроцилиндром 10 выравнивают кромки и ставят прихватку. Поворот собираемых обечаек на некоторый угол для постановки других прихваток требует не только

отвода прижимов гидроцилиндров 10 и И, но и опор 12 и 13. По

следнее осуществляется путем небольшого поворота скобы 1 вокруг оси 3 под действием штока поршня гидроцилиндра 10.

|

Иапрадление Вращения изделия

Рис. 15.25. Схема флюсоременной подушки для сварки кольцейых швов |

Шток 9 при движении вниз, встретив неподвижную регулируемую опору 8 поднимает цилиндр, поворачивая скобу 1.

Сварка продольных и кольцевых швов сосудов со средней толщиной стенки выполняется, как правило, с двух сторон. Выполнение первого слоя на весу требует тщательной сборки и ограничения размера зазора по всей длине шва. Поэтому

роликовые стенды обычно оборудуют флюсовыми подушками, позволяющими производить сварку первого слоя шва без жесткого ограничения зазора в стыке. Флюсовая подушка для продольных швов представляет собой жесткий короб, закрепленный на тележке. Пневмоцилиндры поднимают короб до упора в изделие. Плотное прижатие флюса к стыку создается подачей сжатого воздуха я шланг. Поджатие флюса при сварке кольцевых швов может осуществляться с помощью подушки ременного типа (рис. 15.25). Движение ремня и подача флюса к месту горения дуги происходит вследствие сил трения. Другая конструкция флюсовой подушки для коль-

|

Рис. 15.26. Флюсовая подушка с эластичным лотком для сварки кольцевых швов |

цевых швов представлена на рис. 15.26. При подаче воздуха в пневмоцилиндр 4 диск флюсовой подушки 2 поднимается до упора в изделие, а сам цилиндр благодаря пружинной подвеске опускается и упирается траверсой 7 в рельсы, фиксируя положение тележки 1. При вращении изделие увлекает за собой диск 2 с ложементом 5 и, поворачивая его вокруг наклонной оси 3, прижимает резиновую камеру 6 с флюсом к стыку.

Первый слой выполняют изнутри обечайки, а второй сваривают снаружи по ранее уложенному первому с полным проплавлением всей толщины стенки. При толщине стенки сосуда более 25 мм автоматическая сварка под флюсом обычно выполняется в несколько слоев.

При серийном изготовлении сосудов днища часто выполняют штамповкой целиком, причем листовая заготовка может быть сварной. В мелкосерийном и индивидуальном производстве днища обычно собирают и сваривают из отдельных штампованных элементов.

В некоторых случаях емкости имеют эллиптическую или овальную форму поперечного сечения (бензовозы, автоцистерны для перевозки молока и т. п.). При автоматической сварке под флюсом стыков обечаек с днищами вращение сосуда необходимо осуществив лять так, чтобы скорость сварки была постоянной и в зоне дуги шов располагался горизонтально. Станок, схема которого показана на рис. 15.27, удовлетворяет этим требованиям. Копирный диск 8 имеет две беговые дорожки: наружную, по которой катится ведущий ролик приводного механизма 4, и внутреннюю — для опорного холостого ролика 6. Под действием пружинящего упора 7 копирный диск 8 оказывается зажатым между ведущим и опорным

|

Рис. 15.27. Схема станка для автоматической сварки овальных сосудов |

роликами, а его крайние положения ограничиваются холостыми роликами 5. Наружная беговая дорожка копирного диска 8 представляет собой овал, как у изделия. Цистерна, предварительно собранная на прихватках, подается на станок тележкой по рельсам 3 и закрепляется в плавающей скобе 9 зажимным центрирующим приспособлением 2, жестко связанным с копирным диском. Вес изделия уравновешивается противовесом 1 с помощью подвижных рычагов 10. Наличие двух сварочных головок позволяет одновременно выполнять сварку обоих швов.

В серийном производстве сосудов используют поточные методы производства. Примером может служить изготовление железнодорожных цистерн на Ждановском заводе тяжелого машиностроения.

Цилиндрическую часть котла цистерны составляют из нескольких листов длиной 9280 мм. Листы с механически обработанными кромками раскладывают на сборочном стенде, а стыковые швы полотнища собирают на прихватках с постановкой заходных и выходных планок. Собранное полотнище приподнимают системой роликов, передают на сварочный стенд и собранными стыками укладывают на флюсовые подушки. Кромки прижимают пневмоцилиндрами, расположенными на поперечных балках-порталах. Эти же балки служат направляющими для сварочных головок, производящих одновременную сварку всех швов полотнища. После сварки с одной стороны кантователь переворачивает полотнище, а на второй сварочной установке одновременно сваривают все стыки с другой стороны. Далее полотнище рольгангом подают в гибочные вальцы,

|

10300 |

|

Вид А |

|

Рис. 15.28. Центратор для сборки днищ с обечайкой |

|

то |

где вальцуют вдоль швов в обечайку без предварительной подгибки кромок. После сборки и двусторонней сварки продольного стыка обечайку калибруют в гибочных вальцах, а затем устанавливают на роликовый конвейер, связывающий ряд рабочих мест. На каждом рабочем месте обечайка с помощью подъемных поперечных роликовых опор поднимается над роликами конвейера и может поворачиваться ими в соответствии с технологическим процессом. По завершении операции обечайка опускается на роликовый конвейер и перемещается им на следующее рабочее место.

На первой позиции производят подготовку обечайки под сборку с днищем: зачищают места прихватки технологических планок, вырезают и зачищают отверстия люков, сливного прибора и предохранительного клапана.

|

Рис. 15.29. Свальцованная обечайка с одним продольным стыком |

На втором рабочем месте осуществляют сборку обечайки со штампованными днищами с помощью двух центраторов, оборудованных 26 радиальными пневмоцилиндрами (рис. 15.28). Внутрь центраторов обечайка заводится рольгангом. Днища поступают на сборку после обрезки кромок. С помощью специального захвата днище в вертикальном положении краном подводят к обечайке, расположенной в центраторе, и первоначально закрепляют винтовыми торцовыми прижимами. Затем посекционным включением радиальных пневмоцилиндров производят выравнивание кромок кольцевого стыка и его прихватку.

Следующее рабочее место — стенз для одновременной сварки двух внутренних кольцевых швов, оборудованный флюсоременными подушками. Изготовление цилиндрической •части котла завершается на стенде для сварки наружных швов.

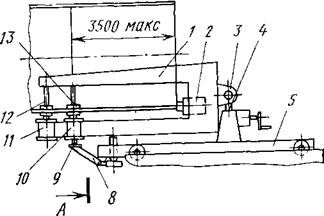

При изготовлении толстостенных сосудов (свыше 40 мм) широко используют электрошлаковую сварку, обеспечивающую надежное проплавление всего сечения за один проход. Продольные швы толстостенных обечаек, как правило, выполняют электрошлаковой сваркой. В зависимости от размеров сосуда листовую заготовку гнут в нагретом состоянии вдоль длинной или вдоль короткой кромки листа. В первом случае обечайка получается длинной и меньше число кольцевых швов в сосуде. Однако для сосудов большого диаметра длина короткой кромки листа может оказаться недостаточной, тогда обечайку составляют из двух корыт с двумя продольными швами. Во втором случае обечайка получается более короткой, но с одним продольным швом. Второй прием представляется менее целесообразным, так как кольцевые швы более трудоемки по сравнению с продольными. Обечайку с одним продольным швом можно получить вальцовкой. Лист после обрезки нагревают до 1000—1050°С и вальцуют до замыкания стыка, оставляя недовальцованными плоские участки шириной 100—150 мм (рис. 15.29). После остывания обечайки стык закрепляют приваркой скоб 1 и тепловой резкой вырезают зазор 2 под электрошлаковую сварку.

Методом вальцовки трудно получить обечайки длиной более 3500 мм и толщиной стенок более 100 мм. Гибка на мощном прес* се таких ограничений не имеет, особенно если обечайка образуется из двух корыт. Сборку обечайки под электрошлаковую сварку в этом случае (рис. 15.30) выполняют с помощью скоб, постоянст - 9* 131

ва зазора в стыке достигают постановкой прокладок, удаляемых перед сваркой. После приварки выходных планок и кармана для наведения шлаковой ванны собранную под сварку обечайку устанавливают вертикально. Если обечайка имеет два продольных

шва, их целесообразно выполнять одновременно двумя сварочными аппаратами.

При сварке гнутых под прессом корыт обечайка получается достаточно правильной цилиндрической формы и последующая калибровка необязательна. Напротив, обечайки, получаемые вальцовкой, требуют,, как привило, правки. Калибровку производят при температуре 1000—1050°С, и при охлаждении обечайки на воздухе она Рис. 15.30. Сборка обечайки с одновременно проходит процесс нор-

двумя продольными стыками мализации.

Кольцевые швы выполняют мно

гослойными сваркой под флюсом или электрошлаковой сваркой в один проход. Полное проплавление при многослойной сварке обеспечивают укладкой в разделку нескольких подварочных слоев/с внешней стороны (рис. 15.31), зачисткой корня шва с помощью пневматического зубила или резака и наложением внутреннего подварочного шва 2. После этого производят многослойное заполнение внешней разделки 3.

|

Рис. 15.31. Форма разделки кольцевого стыка под многослойную сварку |

Сборка кольцевого шва под электрошлаковую сварку должна быть достаточно точной, так как местная депланация криволинейных кромок свыше 3 мм может привести к нарушению уплотнения и вытеканию шлаковой ванны. Поэтому перед сборкой обычно внешнюю и внутреннюю поверхности каждой из обечаек протачивают на ширину 70—100 мм от торца (рис.

15.32). Так же осуществляют подготовку стыка обечайки с днищем. Собирают стык с помощью планок, которые устанавливают «на ребро» поперек кольцевого шва и приваривают к поверхности обечаек. Если в качестве внутреннего формирующего устройства используют медные охлаждаемые подкладки, изогнутые по радиусу свариваемого изделия, то внутри обечайки дополнительно устанавливают скобы временного крепления. Подкладки 1 (рис. 15.33) заводят в отверстия скоб 2 и закрепляют клиньями 3 или винтовыми прижимами.

Электрошлаковую сварку кольцевого шва начинают на вспомогательной пластинке, вваренной в зазоре стыка (рис. 15.34,а).

После заварки примерно половины окружности стыка (рис.

15.34,6) сварщик резаком удаляет из зазора начало шва до полного устранения непровара и придает торцу шва наклонный срез, облегчающий выполнение замыкания шва (замка) (рис. 15.34,б). Усадочную раковину либо выводят в специальный прилив в наружном ползуне или в медный кокиль, либо выплавляют и заваривают вручную.

Перспективной является однопроходная сварка толстостенных сосудов электронным лучом в вакууме. Экспериментально показано, что при использовании сварки горизонтальным лучом можно

|

70' 100, |

|

/ сч А-Л Ползай |

|

Рис. 15.32. Обработка торцов обечайки |

|

Рис. 15.33. Кольцевой стык, собранный под электрошлаковую сварку |

выполнить продольные и кольцевые швы металла толщиной 250 мм и более при скорости сварки 2,5—5 м/ч. Однако для производственного применения этого перспективного метода еще требуется отработка ряда технологических вопросов, а также создание вакуумных камер больших размеров.

По завершении сварки корпуса сосуда вырезку отверстий для вварных штуцеров производят или механическим путем, или тепловой резкой. Особенно большой объем таких работ выполняется при изготовлении барабанов котлов и коллекторов. Чтобы сократить подгоночные работы на монтаже при сборке коллекторов и

|

б) Вырезка начала шва резаком |

|

Рис. 15.34. Схема электрошлаковой сварки кольцевых швов |

|

а) Пластина для /У. |

|

в) |

|

Медная |

барабанов с блоками экранных труб, к точности установки штуцеров предъявляют жесткие требования. Приварку большого числа штуцеров необходимо автоматизировать. Применяемые для этой цели специализированные автоматы и полуавтоматы обычно центрируются по верхней части ввариваемого штуцера.

|

Рис. 15.35. Конструкция штуцерного соединения: а — до сварки; б — после сварки |

|

Рис. 15.36. Соединение штуцера с оболочкой с последующим удалением корня шва высверловкой |

Варианты конструктивного оформления соединений штуцеров с оболочками большой толщины разнообразны. Наиболее целесообразны те, которые позволяют получить надежное проплавление всей стенки штуцера, исключая возможность образования и роста трещины от не - провара. Для этой цели можно использовать формующую подкладку, удаляемую после сварки (рис. 15.35). Другой вариант соединения показан на рис. 15.36. В оболочке 2 в центре установки трубчатого переходника сверлят центровочное отверстие d, в которое вставляют заготовку 1 переходника с разделкой кромок под сварку. После сварки просверливают отверстия диаметром/) (рис. 15.36,а). Окончательно соединение имеет вид, показанный на рис. 15.36,6. В нем присутствует концентрация напряжений вследствие резких изменений сечения на внешней поверхности трубы и оболочки, но качество поверхности металла во внутренней полости хорошее.

При изготовлении барабанов котлов, сосудов высокого давления и реакторов большое значение имеет термообработка. Полностью сваренный сосуд обычно подвергают высокому отпуску, однако иногда требуется нормализация для улучшения структуры зоны шва. В этом случае возникает опасность, что при нагреве до высоких температур (900—1000°С) могут возникнуть деформации от собственного веса, искажающие форму сосуда. Предотвратить эти деформации можно предварительной герметизацией готового сосуда и созданием в нем избыточного внутреннего давления углекислого газа 0,2—0,3 МПа. Это не только сохраняет форму сосуда, но и предотвращает образование окалины на его внутренней поверхности. Для термообработки обычно используют печи большого размера. Если сосуд не может быть подвергнут термообработке целиком из-за отсутствия печи требуемого размера или из-за необходимости выполнения монтажных стыков, то применяют местную или общую термообработку с использованием индукционных или иных нагревателей.

С ростом размеров сосудов и внутреннего давления требуемая толщина стенки достигает 200—400 мм. Наряду с технологическими трудностями изготовления столь толстостенных монолитных обечаек возрастает опасность их хрупкого разрушения. Поэтому такие сосуды изготовляют многослойными. Имеется три ос* новных метода получения обечаек многослойных сосудов. По первому из них предварительно собирают и сваривают продольными швами обечайки разного диаметра с толщиной стенки 20—50 мм. После зачистки усиления швов и калибровки обечайки последовательно надевают одну на другую до получения требуемой суммар-

|

^---------------- |

і |

------ ^ і |

||||

|

А-А |

|

Рис. 15.37. Конструкция многослойного сосуда высокого давления: 1, 3 — наплавка на кромку; 2 — многослойный кольцевой шов; 4 — клиновидные вставки; 5 — облицовочная обечайка; 6 — спиральные слои; 7 — центральная обечайка |

ной толщины. Для осуществления натяга между слоями насаживаемая обечайка перед посадкой нагревается до 600°С, что обеспечивает соприкосновение до 95% сопрягаемой поверхности. Второй способ состоит в том, что на внутреннюю обечайку—трубу толщиной 10—40 мм — последовательно накладывают полуобечайки толщиной 5—8 мм, обтягивают с помощью гидравлических устройств и сваривают двумя продольными швами между собой. После зачистки швов последовательно накладывают следующие полуобечайки до нужной толщины. В технологическом отношении наиболее целесообразным является изготовление многослойных обечаек по третьему способу намоткой на основную обечайку толщиной 20—40 мм нескольких слоев рулонной стали толщиной 4— 8 мм, как показано на рис. 15.37. В зависимости от рабочей среды центральная обечайка может быть двухслойной или из коррозионно-стойкой стали, а слои наружной части корпуса — из низколегированной стали.

В настоящее время на Уралхиммаше работает технологическая линия для изготовления многослойных рулонированных обечаек диаметром до 5 м. Линия состоит из разматывателя рулона, подающих вальцов правйльной машины, машины для обрезки и сварки концов полосы, отклоняющих валков и машины для намотки обечаек.

Торцы многослойной обечайки протачивают и на них наплавляют слой металла толщиной не менее 10 мм, который механически обрабатывают для получения требуемой формы разделки кромок (рис. 15.37). Кольцевые швы между обечайками, а также между обечайкой и днищем или фланцем выполняют многослойными. Кромки монолитных днищ и фланцев из сталей 22ХЗМ или 20Х2МА также подвергают предварительной наплавке с целью исключения необходимости термической обработки после сварки кольцевых швов. Сварочные напряжения в этих швах в значительной степени снимаются при обязательном приемочном испытании готового сосуда в результате нагружения внутренним давлением, превышающим рабочее.