СВАРНЫЕ КОНСТРУКЦИИ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

Изготовление сварных балок

|

г0сь симметрии полки |

|

s 5: Оэ Qj |

|

Ось симметрии стенки я |

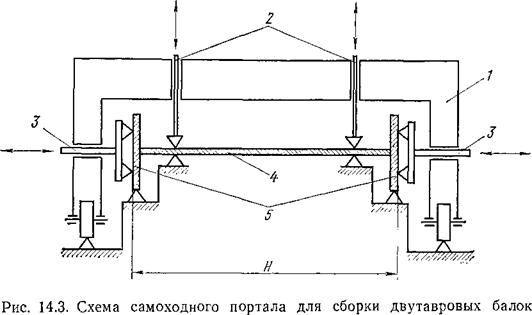

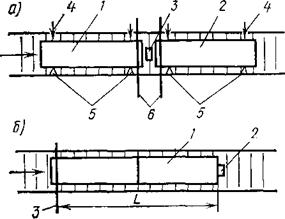

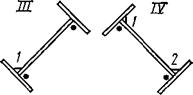

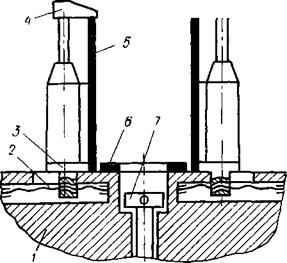

Наиболее широкое применение имеют двутавровые балки с поясными швами, содиняющими стенку с полками. Обычно такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и стенки (рис. 14.1), прижатие их друг к другу и последующее закрепление прихватками. Для этой цели используют сборочные кондукторы (рис. 14.2) с соответствующим расположением баз и прижимов по всей длине балки. На установках с самоходным порталом (рис. 14.3) зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал 1 подводят к месту начала сборки (обычно это середина балки) и включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они

|

/'//// |

|

zm |

ш

|

Рис. 14.2. Схема кондуктора для сборки двутавровых балок |

|

ширины полки Рис. 14.1. Допуски на сборку Н-образного сечения |

|

прижимают стенку балки 4 к стеллажу, а пояса 5 — к стенке. В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки и операция повторяется. Вертикальные прижимы 2 позволяют собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилий горизонтальных прижимов. Если балка имеет весьма большую высоту, например элементы мостовых пролетных строений, ее стенку изготовляют из нескольких продольных листов. Для сборки таких балок также может использоваться установка со сборочным порталом, но с большим числом вертикальных прижимов. |

Не более 1 мм на камдые 100 мм

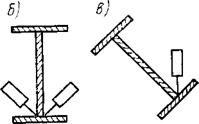

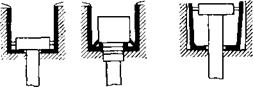

При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса. Приемы и последовательность наложения швов могут быть различными. Наклоненным электродом (рис. 14.4,а, б) одновременно сваривают два шва, однако может возникнуть подрез стенки или полки. Выполнение швов «в лодочку» (рис. 14.4,в) обеспечивает более благоприятные

|

|

|

|

|

Рис. 14.4. Способы укладки швов при сварке балок |

|

aJ |

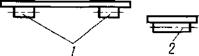

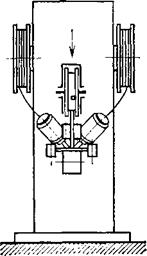

условия их формирования и проплавления, зато приходится пово* рачивать изделие после сварки каждого шва. Для поворота используют позиционеры-кантователи. В центровом кантователе (рис. 14.5,а) предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячной передачи 4 устанавливается в требуемое положение.

Подвижная задняя опора позволяет сваривать в таком кантователе балки различной длины.

Цепной кантователь (рис. 14.5,6) состоит из нескольких фасонных рам 5, на которых смонтировано по две звездочки (холостая 1 и ведущая 4) и бло - ку 6. Свариваемую балку 3 кладут на провисающую цепь 2. Вра* щением ведущих звездочек балка поворачивается в требуемое по-* ложение. Следует иметь в виду, что такой кантователь не обес-* печивает жесткого положения свариваемой конструкции, поэтому сварку целесообразно производить сварочной головкой, переме-* щающейся непосредственно по балке. В некоторых случаях при* меняют кантователи на кольцах (рис. 14.5,в). Собранная бал-* ка укладывается на нижнюю часть кольца 1, откидная часть 2

замыкается с помощью болтов 3, и балка закрепляется системой зажимов 4.

При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях (установка элементов, их закрепление, прихватка, освобождение от закрепления, извлечение из сборочного приспособления, перенос в сварочное приспособление, закрепление и поворот в удобное для сварки положение, снятие готового

|

Рис. 14.5. Схемы позиционеров-кантователей для сварки балок: а — в центрах; 6 — цепной; в — с кольцами |

изделия оказывается значительной. Использование поточных линий, оснащенных специализированным оборудованием и транспортирующими устройствами, существенно сокращает эти потери. Поточные линии сварки балок таврового или двутаврового сечения могут оснащаться либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса, либо автоматизированными установками непрерывного действия.

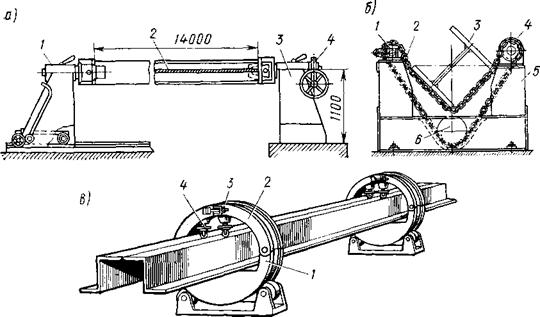

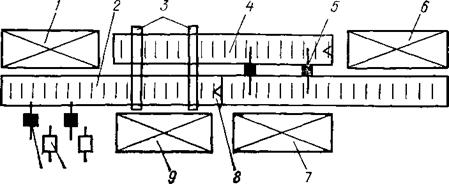

Примером поточной линии первого типа может служить линия по производству сварных двутавровых балок «а заводе им. Бабушкина в Днепропетровске. На рис. 14.6 показано расположение участков обработки стенок и полок, где римскими цифрами обозначены позиции выполнения отдельных операций.

На рольганг участка заготовки стенок листы подают мостовым краном. Если стенку двутавра приходится собирать из двух листов по длине, то на позиции I стыкуемые кромки проходят обреаку. Для этого оператор, управляя приводом рольганга, располагает листы 1 и 2 по обе стороны от упора 3, выдвигаемого над поверхностью рольганга снизу иневмоцилиндром (рис. 14.7,а). Затем шлеперное устройство 4 сдвигает оба листа до упоров 5; упор 3 убирается ниже поверхности рольганга и самоходная тележка с двумя резаками, перемещаясь по направляющим 6, одновременно обрезает кромки листов 1 и 2. На позиции II (см. рис. 14.6) рольгангом листы устанавливают стыкуемыми кром

ками по оси флюсовой подушки, зажимают и сваривают автоматом под флюсом. На позицию III сваренную заготовку 1 лодают рольгангом до упора 2 (рис. 14.7,6) и резаком по направляющей 3 обрезают по размеру L. На позиции IV (см. рис. 14.6) заготовку стенки кантователем передают на параллельный рольганг с поворотом на 180°, где на позиции V укладывают стыковой шов с другой стороны, а на позиции VI осуществляют правку волнистости

|

Участок обработки стенок |

|

4—ЬН°І!°і ІРІ і *=*■ |

|

Подача листов |

|

Учаетоп обработки полок |

|

Подача полос |

|

Рис. 14.6. Схема заготовительных участков линлй изготовления двутавровых балок |

|

|

|

ж J |

|

Го:хх;оj "mfa - і и и і n |

|

|

|

кШ4-кЬ4- |

|

ш |

|

ш |

|

"7 б 5 |

|

Рис. 14.7. Операции на участке заготовки стенок |

|

в многовалковой правйльной машине. На т. озицик VII ножницы с двумя пара- кромок обеспечивается тем, что зад- Для полок используют стальные Затем на рольганге XI средняя часть на, подают в питатель сборочного стана XII. На сборочном участке последовательно расположены питатель и сборочный |

ки переводятся в проектное положение с опорой их кромок на ролики 3. Выдача всех трех элементов из питателя осуществляется приводом опорных роликов 1 и 3.

Общая компоновка узлов питателя показана на рис. 14.9. Два жестких суппорта 4 несут правую и левую группы опорных и приводных роликов. Их перемещением по направляющим 2 станины 1 (сближение или раздвижка) осуществляют наладку питателя по высоте собираемой балки. Перемещение суппортов производится оператором с пульта управления включением электродвигателя 5, который приводит в движение ходовые винты 3. Схема привода опорных роликов предусматривает возможность настройки питателя на заданную ширину полки.

В сборочном стане элементы балки принимаются системой роликов, расположенных, как в питателе (рис. 14.10,а). Движение осуществляется вращением первой пары прижимных роликов 2.

|

z; |

|

/“ |

|

W |

Положение элементов при сборке задается системой опорных баз и прижимов. При опускании роликов 1 (рис. 14.10,5) стенка балки 6 ло-

|

Л/V- |

|

W |

0]

|

|

|

Ии |

|

& |

|

/ |

|

|

'З

Рис. 14.8. Схема опорных баз питателя

Рис. 14.9. Схема расположения основных узлов питателя

жится на магнитный стол 4, притяжение которого фиксирует ее положение и устраняет волнистость. Подъемники 5 приподнимают полки над роликами 3, располагая их симметрично относительно стенки. Сборка завершается зажатием элементов по всей длине гидроцилиндрами прижимных роликов 2 и постановкой прихваток. После выключения магнитного стола и отхода прижимных роликов 2 ролики 1 приподнимают балку и она выдается из стана включением нажатия и вращения крайней пары роликов 2 (рис. 14.10,в).

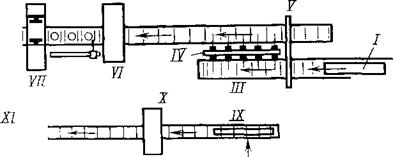

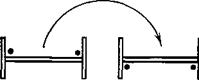

Из сборочного стана двутавр поступает на рольганг сварочного участка, где к нему приваривают выводные планки в виде тавриков. Так как в этой поточной линии поясные швы выполняют в положении «в лодочку» и первый из них укладывают со стороны, где нет прихваток, то на сварочном участке балку приходится последовательно устанавливать в положения, показанные римскими цифра;ми на рис. 14.11. Кантователь 11 (рис. 14.12) перекладывает балку с рольганга 10 на рольганг 2 с поворотом на 180°, подавая ее к сварочной установке 1, а затем к сварочной установке 9 до упора 8. Затем шлеперным устройством 3 без кантовки балку передают на рольганг 4, откуда кантователем 5 с поворотом на 180° возвращают на рольганг 2 к сварочной установке 7 с последующей подачей к установке 6.

После сварочного участка балка попадает на участок отделки, где последовательно проходит через две машины для правки грибовидности полок (рис. 14.13) и через два торцефрезерных станка.

В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок СТС-138 для сборки и сварки тав-

|

ровых балок (рис. 14.14). Взаимное центрирование заготовок, их ролика 3. Центрирование эле- Концы балки поддерживаются Для высокопроизводительно- 60 м/мин, т. е. на порядок вы- Американской фирмой «АМФ — Термантул» выпущены агрега* |

|

Ж

|

|

|

|

Рис. 14.11. Положения балки на сварочном участке |

|

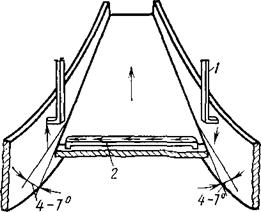

или обычных полос и листов. Заготовки для стенки и полос дву* тавра из рулонной стали подают к сварочному агрегату из трех разматывателей. Гибочное устройство обеспечивает подачу полок в зону сварки под углом 4—7° к кромкам стенки (рис. 14.15). Скользящие контакты 1 и 2 подводят ток к одной из полок и 79 |

|

а) |

|

СУ |

|

Cf4 |

|

J3 |

|

-£3~ |

|

! |

! |

d V ■ |

I-""' |

||

|

=1 *■ |

ІІЙ' |

,ж |

|

5) |

|

У |

|

J3 |

|

В) |

|

err |

|

/ |

|

|

|

Рис. 14.10. Схемы расположения опорных баз и прижимов сборочного стана: а — при приеме элементов; б — при сборке; в —• при выдаче собранной балки |

|

|

отводят от другой — сварочный ток протекает по поверхности стыкуемых элементов и через место их контактов под обжимаемыми роликами. При приварке полки к кромке стенки (рис. 14.16,а)

|

|

|

из cSopt^ стана |

|

V W |

|

Рис. 14.12. Схема сварочного участка |

сварное соединение приобретает неблагоприятную форму. Холодная деформация кромки стенки для увеличения ее толщины с зачисткой соединения после сварки в горячем состоянии позволяет обеспечить плавный переход от стенки к полке (рис. 14.16,6).

|

Рис. 14.13. Схема правки грибовидности полок |

В соответствии с этим в рассматриваемом агрегате кромки перед сваркой с полками проходят предварительную осадку. Жесткие заготовки полок значительной толщины подают не из рулонов, а поштучно из питателей. Эти заготовки проходят сварочную установку, плотно прижатые торцами друг к другу. Разрезку непрерывной стенки выполняют в местах расположения непро - варенных стыков полок.

|

|

^ Принципиальным отличием отечественной технологии производства сварных двутавров является применение высокочастотно-

|

|

|

£ |

Г1/шц |

' " " 'Ф |

|

-Ьь— шш/ш |

1 I - 1 |

4 тшшт. |

|

/' |

Рис. 14.14. Схема станка СТС для сварки балок таврового профиля

го индукционного нагрева свариваемых кромок без скользящих: контактов. Полки фиксируют относительно стенки за выступ тавра (рис. 14.16,в), а не за наружные кромки. Такая технологии отработана на опытно-промышленной установке ВНИИМетмаша

|

Рис. 14.15. Схема подвода тока в зону сварки |

и ИЭС им. Е. О. Патона, и дл» ее реализации строится цех производства сварных двутавров. г - Балки коробчатого сечения сложнее в изготовлении^ чем двутавровые. Однако они имеют большую жесткость на кру-

|

Рис. 14.16. Варианты соединения стенки балки с полкой |

чение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

|

Такая последова- |

|

|

|

//Ау/'/л |

|

|

Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы, тельность определяется необходимостью создания жесткой основы для <*■) 1 дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диа - ч

фрагм устанавливают, прижимают '/////////М///^//?///^

|

Рис. 14.17. Изготовление балки коробчатого сечения: а —* установка боковых стенок; б — сварка внутренних швов |

(рис. 14.17,а) и прихватывают боковые стенки. Затем собранный П-образ - ный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 14.17,6). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут наклоненным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последую

щей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 14.17,6), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении. Целесообразно выполнять тавровое соединение в вертикальном положении сразу после сборки (рис. 14.18,а). Это исключает операцию кантовки балки и позволяет выполнять одновременно два угловых шва наклоненным электродом или автоматической сваркой в среде С02. Предложение заменить угловые швы (рис. 14.18,а) пробочными проплав-

|

5} |

|

а] |

ными соединениями (рис. 14.18,6) с отбортовкой кромок диафрагм не нашло применения в производстве.

|

I |

|

|

Рис. 14.18. Соединение диафрагм с боковыми стенками

Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии Узловского машиностроительного завода (рис. 14.19). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Пор - тальный кран 10 с электромагнитными

Ю

и

|

5 |

|

1М □ □ р |

|

О |

|

к |

|

о |

|

/2 /J /4 |

|

75 |

Рис. 14.19. Схема поточной линии изготовления балок коробчатого

сечения

захватами подает поочередно «а рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и приводят автоматическую сварку под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3, 5 представляют собой систему козелков, размещенных параллельно друг другу на расстоянии 1,5—2 м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». «Гребенку» переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку

|

сЛЗ |

|

Рис. 14.20. Схема кондуктора для сборки стержней коробчатого сечения |

|

|

по высоте. Это позволяет задавать

верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется боковыми стенками, что необходимо иметь в виду при проектировании их раскроя. Сборка осуществляется с помощью портальной самоходной установки 4. Для сварки диафрагмы со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде С02.

Сборка балки завершается на стенде 2, куда без кантовки передается мостовый краном собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок боковых стенок, полученные во время приварки диафраш. Для этого расположенные на

тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, выгибают балку до полной выборки строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют прихватками. После освобождения балки строительный подъем восстанавливается. Далее балку передают на стенд 1 для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсам перемещаются два сварочных автомата 15, выполняющие под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают, головку к балке, а копирующий ролик направляет электрод для укладки поя/ного шва. После кантовки балки таким же образом выполняют вторую пару швов.

Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, поэтому в серийном производстве используют специальные сборочные кондукторы, фиксирующие детали по наружному контуру. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществля

ют наложением одновременно двух симметрично расположенных в одной плоскости угловых швов наклоненными электродами. Для этого используют двухдуговые тракторы типа ТС-2ДУ.

Схема сборочного кондуктора показана на рис. 14.20. На раме 1 с помощью ходовых винтов 2 передвигаются упоры 3 с пневмоприжимами 4. Ход прижима 4 обеспечивает закрепление стенки 5 высотой 450—800 мм. Нижний лист 6 коробчатого элемента имеет равномерно расположенные вдоль продольной оси овальные отверстия, позволяющие производить окраску внутренней поверхности, использовать подставку 7 для фиксации листов.

|

|

|

б) |

|

6) |

|

г) |

|

|

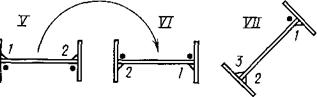

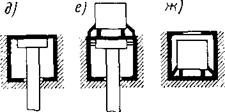

Последовательность операций показана на рис. 14.21. После установки нижнего (рис. 14.21,а) и двух боковых листов через отверстие в нижнем листе

|

|

|

|

|

Рис. 14.21. Последовательность сборочно-сварочных операций при изготовлении стержней коробчатого сечения |

выдвигают подставку и поворачивают ее иа 90° (рис. 14.21,6). Подставка имеет разжимные кулачки, с помощью которых боковые листы прижимают к опорным стойкам, фиксируя заданный габаритный размер. Лапы кондуктора прижимают боковые листы к основанию. Затем трактором наклоненными электродами выполняют первую пару внутренних швов, причем по мере движе

ния гоакгора выдвижные подставки автоматически убираются в корпус приспособления (рис. 14.21,в). После этого упоры с прижимами раздвигают, подставки поднимают на уровень нижней кромки второго горизонтального листа, раздвигая для удобства сборки верхние кромки вертикальных листов (рис. 14.21,г). Устанавливают верхний лист (рис. 14.21,(5), возвращают упорные стойки с прижимами и двухдуговым трактором заваривают наружную пару швов (рис. 14.21,е). Сварку остальных швов выполняют вне кондуктора двухдуговым трактором (рис. 14.21 ,0fCy з) .