Газотермическое напыление

Этот вид напыления характеризуется своей простотой, технологической доступностью и компактностью. Газотермическое напыление дает стойкие антикорозионные, жаростойкие, электроизоляционные, износостойкие покрытия.

Существуют дуговые и газоплазменные способы нанесения покрытий. Дуговые способы покрытия энергетически выгодны, однако пригодны лишь для распыления металлических стержней. Для порошковых материалов приемлем только газопламенный способ.

Перед началом напыления поверхность деталей необходимо очищать механическим, а если потребуется, то и химическим путем.

Ввиду того, что в данном разделе речь идет только о газопламенном напылении, скажем, что в данной области используются установки и аппаратураі порошкового и проволочного типов. Остановимся на их характеристиках:

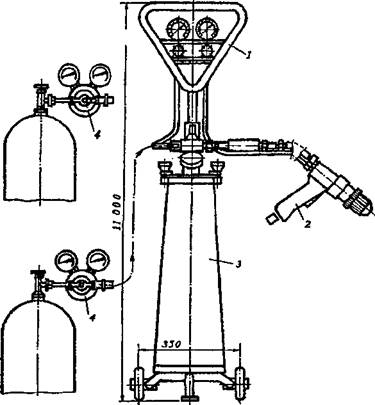

1. Установка УГПЛ предназначена для ручного напыления термопластовых, цинковых и других материалов с температурой плавления 800°С. Используют в качестве напыляемого материала порошок. При работе используют ацетилен и воздух.

2. Установка УГПТ — для ручного напыления тугоплавких покрытий из хромборникелевых сплавов. Напыляемый материал — порошок. Рабочие газы — ацетилен или кислород.

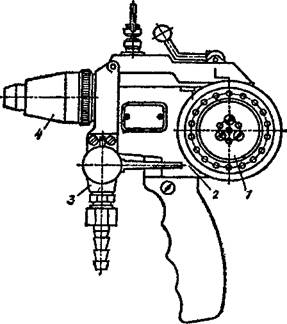

3. Установка МГИ-4П — ручное напыление деталей из алюминия, стали, цинка. Напыляемый материал — проволока. Используемые газы — кислород, воздух, бутан, пропан.

4. Установка МГИ-4 имеет те же характеристики, что и МГИ - 4П, но использует только ацетилен, кислород и воздух. Пропан и бутан не используются.

На рис. 49 дан металлизатор МГИ-4, на рис. 50,— установка УГПЛ.

Газопитание аппарата МГИ-4 горючим газом, как правило, осуществляется от баллона для разрядной рампы. В обоих случаях давление горючего газа должно поддерживаться не менее 0,06 МПа (0,6 кгс/см2) с установкой в месте отбора газа и газоразборного поста типаПГУ-5. При использовании пропан-бутана (аппарат МГИ-4П)

|

Рис. 49. Газовый металлизатор МГИ-4. 1 воздушная турбина* 2 — червячный редуктор, 3 — пробковый кран; 4— распылительная головка |

|

|

Рис 50 Установка УГПЛ.

1 — щит управления; 2 — газоплазменный напылитель; 3 — порошковый питатель; А— редукторы

допускается взамен газоразборного поста ПГУ-5 устанавливать в месте отбора газа пропановый вентиль и обратный клапан ЛЗС Подача кислорода и воздуха для распыления расплавляемой проволоки может производиться от газовых магистралей.

Наряду с газовыми проволочными аппаратами широко применяют установки для напыления покрытий из порошковых материалов. Все установки этого типа состоят из питательного бачка для подачи порошка и распылительной горелки (пистолета).

Серийно выпускаются установки двух основных типов. УГПЛ и УГПТ.

В отличие от установки УГПЛ, которая изображена на рисунке, установка УГПТ предназначена для ручного и механизированного напыления покрытий из тугоплавких порошков. На установках этого типа можно получать покрытия из самофлюсующихся твердосплавных материалов и керамики с температурой плавления не более 2050°С. Возможно также напылять оксид алюминия и порошки сплава меди и алюминия. Установка УГПТ применяется преимущественно для восстановления изношенных поверхностей коленчатых и распределительных валов, шатунов, толкателей, головок и блоков цилиндров автомобильных или тракторных двигателей.

Наплавка самозащитными проволоками. Этот способ нанесения защитного покрытия открытой дугой в атмосфере находит все более широкое применение. Здесь применяются электроды, сердечник которых содержит наряду с порошками легирующих компонентов и другие (газо - и шлакообразующие) вещества, цель которых — защитить расплавляемый металл от воздействия воздуха. При этом сварщика не должно беспокоить повышенное разбрызгивание металла и газовыделение.

Если процесс наплавки можно механизировать, лучше всего делать наплавку под флюсом. Этот способ привлекателен своей экономичностью, отсутствием открытого излучения дуги, высокой производительностью.

В случае, если наплавка под флюсом невозможна, можно обратиться к наплавке в защитных газах. Здесь защитной средой выступит углекислый газ или аргон. При осуществлении наплавки высоколегированных хромоникелевых сталей, сплавов на основе меди, применяется именно аргон.

Вибродуговая наплавка. Принцип ее нанесения — чередование периодов кратковременного существования дуги и кратковременных коротких замыканий.

Данный процесс предусматривает определенную степень механизации. Подаваемая в зону сварки проволока должна совершать частые возвратно-поступательные движения (до 100 движений в секунду). Вибродуговая наплавка осуществляется под флюсом в газовой среде. Наплавку можно производить и в водных растворах. Таким раствором может быть 25% раствор технического глицерина в воде или раствор кальцинированной соды. Жидкость дает высокую скорость охлаждения, а это уменьшает вероятность деформации детали.

К недостаткам этого способа следует отнести часто возникаю щие дефекты в наплавленном металле в виде мелких газовых пор трещин, а также неравномерную его твердость.

Плазменная наплавка. Преимущества этого процесса—в гарантировании малой глубины проплавления основного металла, очень тонкий наплавляемый слой, высокое качество соединения слоев. При работе пламенная струя как бы окружена потоком защитного газа, что дает защиту наплавленному слою.

Плазменно-порошковую наплавку осуществляют также с подачей порошка в хвостовую часть ванны. В этом случае обеспечивается более надежная подача присадочного порошка, а при наплавке порошков карбида отсутствует их разложение, так как они, попадая в ванну, минуют разрушающее действие электрической дуги. Для наплавки применяют порошки шаровидной формы с размером частиц 40—400 мкм, а для подачи порошка в хвостовую часть ванны — более крупные частицы.

Плазменная наплавка с токоведущей присадочной проволокой обеспечивает минимальное проплавление основного металла при достаточно высокой производительности процесса. ,

Каждый вид наплавки имеет свои основные элементы режима, влияющие на производительность и качество процесса.

Для дуговой наплавки основными элементами режима являются сила тока, напряжение и скорость перемещения дуги, вылет и число электродов, шаг наплавки, а также смещение электрода с зенита при наплавке тел вращения.

Наплавку обычно ведут на постоянном токе, обеспечивающем высокую стабильность процесса. Ток дуги при наплавке зависит от скорости подачи электродной проволоки. С увеличением скорости подачи возрастает сила тока, а следовательно, и производительность наплавки. Однако с возрастанием тока дуги увеличивается глубина проплавления и доля основного металла в. наплавленном.