Напряжения в зоне сплавления разнородных сталей и пути их снижения

Одним из факторов, вызывающих образование характерной для нестабильной зоны сплавления разнородных сталей структурной неоднородности, являются напряжения, возникающие вследствие различия коэффициентов температурного расширения сплавляемых металлов. Следовательно, устранение этих напряжений или их снижение позволит стабилизировать структуру и свойства в зоне сплавления разнородных сталей. Совершенно очевидно, что для того, чтобы регулировать возникающие в зоне сплавления разнородных сталей напряжения, необходимо знать характер и особенности напряженного состояния их сварных соединений.

Выполненные к настоящему времени многочисленные исследования напряженного состояния сварных соединений показывают, что характерной особенностью сварной конструкции является наличие в ней напряжений даже в том случае, если она не испытывает каких-либо внешних нагрузок. Эти напряжения относят к внутренним. Возникают они в основном вследствие неравномерного нагрева свариваемых элементов в процессе их сварки, а также жесткости этих элементов, которые препятствуют свободному развитию в них тепловых деформаций.

Следует отметить, однако, что сварочные напряжения довольно полно изучены лишь в конструкциях, изготовляемых из однородных металлов, т. е. металлов, обладающих одинаковыми или близкими механическими! и прежде всего физическими и теплофизическими свойствами. Что касается конструкций, свариваемых из разнородных сталей, указанные характеристики которых в большинстве случаев значительно отличаются друг от друга, то исследованию возникающих в них напряжений посвящены пока лишь отдельные работы. Вместе с тем эти работы показали, что в сварных соединениях разнородных сталей напряженное состояние зоны сплавления может существенно отличаться от напряженного состояния сплавляемых материалов.

В сварном соединении разнородных сталей отличается прежде всего распределение напряжений, возникающих при сварке, хотя общий характер их остается таким же, как и в однородном соединении. Как уже указывалось, в большинстве случаев свариваемые в комбинированных конструкциях стали имеют различные механические и физические свойства. Последние определяют распределение тепла при сварке и, следовательно, температурное поле, образуемое сварочным нагревом.

Различие механических свойств, и прежде всего предела текучести, а также изменение температурного поля при сварке и приводят к наблюдаемому в сварных соединениях разнородных сталей изменению распределения остаточных напряжений. Впервые это изменение обнаружили В. Н. Земзин и В. И. Розенблом [45]. Они показали, что в сварных соединениях дисков, изготовленных из разнородных сталей, распределение сварочных напряжений несимметрично относительно оси шва. В соединениях таких дисков участки максимальных напряжений растяжения несколько сдвинуты от оси шва в сторону аустенитной стали. В связи с этим можно полагать, что при прочих равных условиях в сварном соединении разнородных сталей зона их сплавления в состоянии после сварки будет менее напряжена, чем зона сплавления соединений однородных сталей.

Присущее разнородным сталям существенное различие коэффициентов линейного расширения приводит к тому, что сварные соединения этих сталей остаются напряженными и после термической обработки. Как известно, термическая обработка, прежде всего отпуск, широко используется для снятия сварочных напряжений в соединениях однородных металлов. Снимаются эти напряжения за счет их релаксации, интенсивно протекающей при температуре отпуска. При нагреве конструкций, сваренных из однородных металлов, до этих температур сварочные напряжения полностью снимаются и конструкции в случае равномерного их охлаждения получаются свободными от напряжений.

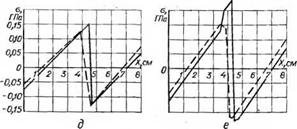

Иное положение наблюдается при отпуске конструкций, комбинированных из разнородных сталей. При нагреве таких конструкций до температур, обеспечивающих эффективное протекание процесса релаксации, в них также полностью снимаются сварочные напряжения. Но нагрев комбинированных конструкций вызывает различное расширение сплавленных здесь металлов, так как они обладают различными коэффициентами температурного расширения. Это приводит к возникновению новых напряжений, которые при высоких температурах также снимаются вследствие релаксации. Однако при последующем охлаждении подвергаемой отпуску конструкции по мере восстановления упругих свойств материалов различное расширение сплавленных металлов приводит к появлению нового напряженного состояния в сварном соединении. Характерным для этого состояния является наличие резкого скачка напряжений в зоне сплавления разнородных металлов и перемена

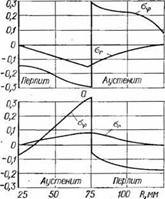

их знака (рис. 61) [45]. Это обстоятельство, с учетом того, что зона сплавления в сварном соединении разнородных сталей является наиболее слабым местом, позволяет заключить, что отпуск конструкций, свариваемых из разнородных сталей, нельзя признать приемлемым, так как в них при этом не только не снимаются напряжения, но и ухудшается (для работоспособности сварного соединения) их распределение.

|

б}ГПа

5 Рис. 61. Эпюры остаточных напряжений в дисках, сваренных из перлитной и аустенитной стали, после термической обработки: а — наружная часть диска выпол - нена из аустенитной стали; б — из перлитной. |

Еще большее различие напряженного состояния зоны сплавления в соединениях разнородных и однородных сталей наблюдается при их эксплуатации. Соединения разнородных сталей в большинстве случаев эксплуатируются при повышенных температурах. В таких условиях заметное различие коэффициентов линейного расширения сплавленных металлов приводит к появлению в них дополнительных напряжений. У большинства современных соединений разнородных сталей они могут достигать величин, при которых окажут заметное влияние на работоспособность конструкции.

Особенно большое воздействие могут оказать напряжения, возникающие вследствие заметного различия коэффициентов линейного расширения сплавляемых металлов, на работоспособность сварных соединений в тех конструкциях, которые испытывают в процессе эксплуатации циклические изменения температуры (частые пуски и остановки агрегата, а также существенные колебания рабочей температуры). В таких конструкциях эти напряжения будут часто менять свой знак, что, как известно, вызывает появление усталостных разрушений.

Возможность появления в сварных соединениях разнородных сталей во время их эксплуатации дополнительных напряжений вследствие существенного различия коэффициентов линейного расширения сплавляемых металлов до сих пор является одной из причин того, что конструкции, комбинируемые из таких сталей, не получают еще должного применения.

Присущее сварным соединениям разнородных сталей специфическое напряженное состояние обусловлено различием коэффициентов линейного расширения сплавляемых металлов. Следовательно, одним из способов снижения напряженности в зоне сплавления разнородных сталей может быть сближение коэффициентов

температурного расширения сплавляемых металлов. При этом можно ожидать не только улучшения распределения напряжений в зоне сплавления соединений, подвергнутых отпуску [47], но и снижения в ней их величины в состоянии после сварки.

В предыдущем параграфе показано, что основным способом сварки разнородных сталей следует считать применение сварочных материалов, обеспечивающих получение металла шва из хромоникелевой аустенитной стали с высоким содержанием никеля вплоть до сплава на никелевой основе. С увеличением содержания никеля в аустенитном металле шва снижается его коэффициент линейного расширения [24]. В связи с этим представляет интерес изучение изменения напряженного состояния в сварном соединении с увеличением содержания никеля в аустенитном металле. Чтобы получить такие сведения, исследовали стыковые соединения пластин 100 X 200 мм толщиной 11 мм из сталей Х18Н10Т и СтЗ, выполненные автоматической сваркой под флюсом [25]. Сварку производили вдоль длинной кромки С-образиой разделки на режиме: /д = 460...500 А, t/д = 25...28 В, Йсв = 16 м/ч (среднее значение погонной мощности qn = 0,24 UJhJVCB = 5400 кал/см при hH = 0,8). Для изменения содержания никеля в аустенитном металле, сплавляемом с неаустенитным, применяли сварочные проволоки марок Св-08Х25Н13, ЭП622 (Х25Н25МЗ), ЭП673 (Х25Н40М7) и ЭП606 (Х25Н60М10).

В табл. 6 приведены значения коэффициента линейного расширения использованных материалов.

|

6. Коэффициент линейного расширения а • 106, 1/град, свариваемых материалов

|

В исследованиях применили расчетно-экспериментальную методику, в которой основная роль отводилась расчету, а экспериментом контролировались лишь отдельные расчетные данные. При этом определяли температурное поле и напряженное состояние стыков в процессе сварки, а также при заданном режиме термообработки и нагреве, соответствующем эксплуатации многих сварных соединений разнородных сталей.

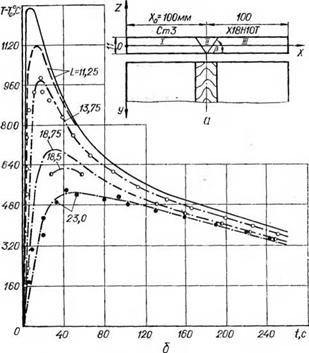

Для определения образующегося при сварке температурного поля находим теплопроводность пластины указанных размеров, предположив, что ее поперечное сечение представляет собой составное тело (рис. 62, а), в котором часть / (стальСтЗ) имеет следующие теплофизические характеристики: Хх= 0,09 кал/см ■ с • град, (Су)і = 1,25 кал/см3 ■ град, а часть III (сталь Х18Н10Т) — К — = 0,06 кал/(см • град) и (Оу)3 = 1,15 кал/(см3 • град). Для части II (металл шва) принимали промежуточные значения теплофизи-

|

Рнс. 62. Исследуемый образец (а) и термические циклы некоторых его точек в околошовной зоне (б): сплошная линия — расчетная кривая для стали марки СтЗ; штриховая— то же, для стали Х18Н10Т; штрих-пунктирные — экспериментальные кривые для стали СтЗ; числами указаны расстояния, мм, от оси шза расчетных и экспериментальных точек. |

ческих характеристик: Т,2 — 0,07 кал/(см • с • град), (С^)2 —

«= 1,2 кал/(см3 • град). При этом предполагалось, что’теплообмен наружных поверхностей пластины с окружающей средой происходит по закону Ньютона, а коэффициент поверхностной теплоотдачи равен 0,009 Вт/(см2 * с • град).

В Оценке температурного поля важное значение имеет характер распределения тепловой мощности сварочной дуги. Поскольку этот вопрос изучен пока еще недостаточно, автором использовалось приближенное представление о распределении тепловой мощности

Предполагалось, что ошибки в распределении эффективной мощности в силу принципа местного влияния существенно проявляются только в высокотемпературной зоне, а затем быстро уменьшаются. При исследованиях использовалось также представление, что тепловая мощность дуги распределена равномерно по сечению шва в прямоугольнике с высотой, равной толщине свариваемой пластины, и основанием, равным средней ширине разделки шва.

Результаты расчета температур сопоставляли с экспериментальными данными, полученными с помощью термопар по стандартной методике. На рис. 62, б приведены полученные данные для некоторых точек околошовной зоны на лицевой поверхности пластин, которые свидетельствуют о хорошем согласовании расчета с экспериментом. Из этого рисунка следует, что со стороны аустенитной стали в околошовной зоне температуры несколько ниже, чем в стали марки СтЗ на тех же расстояниях. Это связано с более низкой теплопроводностью аустенитного металла.

При определении напряженного состояния и упруго-пластических деформаций исходили из так называемой низкотемпературной задачи теории пластичности. При этом использовали гипотезу плоских сечений, приемлемость которой проверена экспериментально. Было также сделано допущение, что основной и присадочный материалы имеют идеальную пластичность. Эффектами структурных превращений и изменениями модуля упругости под воздействием температуры пренебрегали. Величину последнего принимали равной 2 • 105 МПа. Пределы текучести использованных металлов при температуре 20° С приведены ниже:

Материал Предел текучести, ГПа

TOC o "1-5" h z СтЗ.......................................................................... 0,240

X18HI0T................................................................. 0,244

X25HI3.................................................................... 0,290

Х25Н25МЗ.............................................................. 0,336

Х25Н40М7.............................................................. 0,348

Х25Н60МІ0............................................................ 0.350

Изменение величины ат основного металла и металла шва в зависимости от температуры устанавливали по табл. 7, где приведено отношение предела текучести при данной температуре к пределу текучести при 20° С, которое для металла швов, выполненных с

|

7. Отношение предела текучести при данной температуре к пределу текучести при - j-20°C

|

использованием указанных выше проволок, является весьма близким и поэтому принято одинаковым.

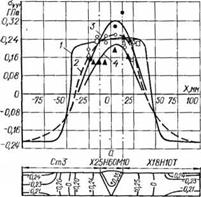

По изложенной методике производили расчеты для всех опробованных вариантов металла шва. На рис. 63 показано распределение продольных остаточных напряжений оуу по ширине и сечению образца. Как видно, напряжения сгуу мало изменяются по толщине пластины за исключением зоны шва. Резкий рост этих напряжений в металле шва обусловлен его более высоким пределом текучести. Менее выражены пики напряжений в металле шва,

|

Рис. 63. Распределение напряжений «о ширине (а) и сечению (б) образца по данным расчета (рис. б н кривая 1 на рис. а) и эксперимента (кривые 2, 3, 4 на рис. а): А А — металл шва Х25Н13; □ —Х25Н25МЗ; • О — Х25Н60МЮ (темные точки — лицевая сторона образца, светлые — обратная). |

получаемом с применением проволоки Х25Н13, что объясняется его меньшим пределом текучести .

Расчетные данные частично сопоставлялись с экспериментальными. Последние были получены путем сравнения размеров сетки тонких линий, нанесенной на лицевую и обратную поверхности пластин. Размеры определялись непосредственно после сварки и после разрезки образцов на отдельные элементы. Измерения проводили на универсальном измерительном микроскопе У ИМ-21 с точностью до 5 мкм. Отдельные результаты таких измерений приведены на рис. 63, а. На обратной поверхности образцов напряжения оуу мало зависят от металла шва, так как полученные экспериментальные данные для разных его вариантов удовлетворительно укладываются на одну кривую (кривая 2). Эта кривая достаточно хорошо согласуется с расчетной (кривая 1). Напряжения на лицевой поверхности образцов существенно зависят от металла шва (кривые 3 и 4), что также хорошо согласуется с расчетом. Однако эта зависимость объясняется скорее различием предела текучести, чем разницей в коэффициентах линейного расширения.

Можно считать, что характер напряженного состояния и величина напряжений в соединениях разнородных сталей в состоянии после сварки практически не зависят от содержания никеля в аустенитном металле, сплавляемом с неаустенитным, хотя коэффициент линейного расширения при этом меняется существенно (табл. 7). Это объясняется тем, что неравномерность нагрева и связанные с ней пластические деформации свариваемого металла столь велики, что изменения этих деформаций в зависимости от изменения величины а в указанных выше пределах не имеют существен -

ного значения. Именно поэтому напряженное состояние соединений разнородных сталей непосредственно после сварки по своему характеру мало отличается от напряженного состояния для однородных соединений. Решающей для напряженного состояния соединения разнородных сталей после сварки является величина предела текучести, определяющая уровень максимальных напряжений в нем. Пики напряжений в металле шва, наблюдаемые в приведенных эпюрах, обусловлены более высоким пределом текучести его, чем основного металла.

При оценке напряженного состояния сварных соединений разнородных сталей, подвергнутых термообработке, следует учитывать, что соединения нагревались до температур, при которых в стали марки СтЗ происходит интенсивная релаксация напряжений. То же самое, но несколько менее интенсивно происходит и в стали Х18Н10Т. Поэтому к концу выдержки при температуре термообработки (Тт) напряженное состояние в соединении можно считать нулевым. Однако при последующем охлаждении до температуры исходного состояния (Го) в соединении вследствие различия коэффициентов температурного расширения сплавленных металлов должны возникнуть новые напряжения. Величину этих напряжений можно определить, исходя из следующих соображений. При свободном деформировании пластина из стали марки СтЗ уменьшилась бы на относительную величину а£р (Тт — Т0), а из аустенитной стали—на аш (Тт — Т0), где асР— среднее значение величины а в интервале температур Тт — Т0- Соответственно размеры металла шва должны стать меньше на относительную величину «п (Гт — Т0). Из условий совместного деформирования сваренных пластин и отсутствия внешних сил напряжение в любой точке сечения пластины (исследуемого соединения) с координатой х

|

|

|

сг* = ЕаТ (а£р - J - а££і) |

|

X |

X (am — «jp) ,

где А Т— То — Тт, В—половина ширины пластины и b — половина средней ширины сварного шва.

|

|

|

В результате получены значения <у.=р = 13,00 • 10 8 1/град (сталь СтЗ); ас,^ = 16,50 - Ю-8 1/град (шов Х25Н13); с^р = 16,00X |

Расположение оси X выбрано так, что для участка пластины из стали СтЗ В < х < 0, для шва b < х < Ь, а для стали Х18Н10Т b < х < В. Величину асР определяли в интервале 20—500° С по табл. 6, используя зависимость

X 10~6 1/град (шов Х25Н25МЗ); а^,р = 14,50 ■ 10~6 1/град (шоп Х25Н40М7); aff = 13,50 - 1(Г6 1/град (шов Х25Н60МЮ); =

= 17,00- 10-6 1/град (сталь Х18НЮТ).

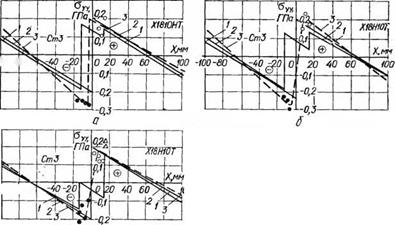

На рис. 64 приведены результаты расчета распределения продольных напряжений на лицевой и обратной поверхностях образца при ДГ = —520° С (сплошные линии) и данные экспериментального измерения напряжений (штриховые), возникающих в сварном соединении, подверженном отпуску при температуре примерно 520° С. Измерения производили тем же методом, что и в состоянии после сварки.

|

-100-80 |

|

Рис. 64. Распределение продольных напряжений Оуу по ширине пластины после отпуска: |

|

|

|

-100 -80 |

|

&YY, |

If |

1 |

||||||

|

—/L |

СтЗ |

I/O |

ХІ8НЛ |

IT |

||||

|

0,1 і |

©ч |

MM |

||||||

|

1DQ~80^ |

№ |

л |

10 i* |

0 6 |

||||

|

. |

а — металл шва Х25Н13; б —* Х25Н25МЗ; в — Х25Н40М7; г — Х25Н60М10; кривая, 1 — лицевая сторона; 2 и 3 ^ обратная; светлые точки — эксперимент для стали Х18Н10Т, темные — для СтЗ.

Из рис. 64 прежде всего видно, что после термической обработки резко изменяется напряженное состояние сварного соединения. Эпюра напряжений имеет резкое изменение (скачок) величины с изменением знака продольных напряжений при переходе от одного металла к другому (в зоне сплавления). На уровень напряжений (максимальные значения) содержание никеля в металле шва практически не влияет. Это влияние отчетливо видно на интенсивности изменения напряжений в зоне сплавления металла шва с основным металлом как с перлитным, так и аустенитным. В первой зоне с повышением никеля скачок напряжений уменьшается, во второй — увеличивается.

Основная масса конструкций, комбинируемых из разнородных сталей, работает в условиях высоких температур. Поэтому наибольший интерес представляет влияние изменения содержания никеля

D металле шва на те напряжения, которые возникают от различия коэффициентов линейного расширения сплавляемых металлов, появляющегося при эксплуатации сварного соединения. На рис. 65 приведены расчетные данные по распределению вдоль оси X продольных напряжений на лицевой и обратной поверхностях исследуемых стыков в зависимости от температуры нагрева (350 и 550° С) и со-

|

ш |

|

7 |

|

и |

|

//Х, см |

|

И |

|

* |

I |

|||||

|

/ |

||||||

|

Ус |

||||||

|

и |

/ |

f |

||||

|

У |

1 |

уу |

||||

|

У |

|

б, Г Па 0,10 0,05 О -0,05 -0,10 -0,15 |

|

6, ГПа |

|

в ЙТ |

|

б, Г Па 0,10 0,05 О -0,05 |

|

б, ГПа |

|

Лі |

|

А |

|

г |

|

А |

|

-а |

|

Г |

|

V |

|

г |

|

Г |

|

|

|

-0,10 |

|

-0.15 |

|

Т7 |

|

Рис. 65. Распределение продольных напряжений на лицевой (сплошная линия) и тыльной (пунктирная) сторонах стыка при нагреве до 350 (с, в, 6) и 550° С (б, г, е) в зависимости от содержания никеля в металле шва: о, б — 25% (Х25Н25МЗ); в. е — 40 (Х25Н40М10); д, е, — 60% (Х25Н60М10). |

держания никеля в металле шва. Из этих данных следует, что максимальные напряжения, возникающие в соединении разнородных сталей при эксплуатации его в условиях высоких температур вследствие различия коэффициентов линейного расширения сплавляемых металлов, практически не зависят от содержания никеля в металле шва. Однако с увеличением его концентрации существенно уменьшается скачок напряжений в зоне сплавления металла шва с перлитным основным металлом, которая является наиболее слабым местом сварного соединения разнородных сталей вследствие скоп-

ления в ней микродефектов и несовершенств строения (вакансий и дислокаций) из-за сплавления металлов, значительно отличающихся по физическим свойствам. В результате этого должна повышаться работоспособность сварного соединения.

Следовательно, одним из способов снижения напряжений в зоне сплавления разнородных сталей, особенно в соединениях, эксплуатируемых при высоких температурах, является повышение в аустенитном металле, сплавляемом с неаустенитным, содержания никеля. При использовании в сварных соединениях разнородных сталей высоконикелевого шва, и особенно шва из сплава на никелевой основе, коэффициенты линейного расширения сплавляемых металлов сближаются и тем самым снижаются дополнительно появляющиеся в зоне сплавления напряжения. По имеющимся сведениям, эти напряжения способствуют преждевременному разрушению конструкции от коррозии и термической усталости. Лишь в том случае, когда коэффициенты линейного расширения сплавляемых металлов отличаются друг от друга не более чем на 2 • 10 ^см/ (см • град), таких наряжений можно не опасаться [124].

Наличие в зоне сплавления разнородных сталей дополнительных напряжений, возникающих вследствие существенного различия коэффициентов линейного расширения сплавляемых металлов, принято считать фактором, который существенно снижает работоспособность сварного соединения. Поэтому их следует устранять или снижать в сварном соединении. Добиться этого позволяет не только применение высоконикелевого металла шва. Можно воспользоваться рекомендацией — сварку разнородных сталей производить таким образом, чтобы между ними получить один или несколько слоев аустенитного металла, имеющего промежуточный коэффициент линейного расширения. С этой целью сварку перлитных теплоустойчивых сталей с аустенитными предлагается производить через вставку из сплава, обладающего промежуточным коэффициентом линейного расширения по отношению к этим коэффициентам свариваемых сталей. Имеется также предложение применять вставку, в которой коэффициент линейного расширения изменялся бы постепенно от одного свариваемого металла к другому, что достигается изготовлением переходника из смеси порошков [124].