Кристаллизация металла шва и формирование его структуры у границы сплавления

В сварных соединениях разнородных сталей, выполненных сваркой плавлением, одним из сплавляемых металлов является металл шва. Первоначальный состав и структура этого металла формируются в процессе кристаллизации сварочной ванны. Следовательно, выяснение природы и механизма образования в зоне сплавления разнородных сталей структурной неоднородности, возможность появления которой обусловливает основную трудность их сварки, необходимо начинать с процесса кристаллизации металла шва в этой зоне с учетом тех особенностей, которые вызываются сплавлением металлов, обладающих различными физико-химическими свойствами.

Сварочная ванна с точки зрения условий кристаллизации расплавленного в ней металла обладает рядом специфических особенностей, основными из которых являются значительный градиент температуры жидкого металла и большая скорость его охлаждения. Й все же кристаллизация металла в сварочной ванне должна подчиняться общим законам затвердевания жидкости. В силу этого процесс кристаллизации металла шва должен представлять собой первоначальное образование зародышей кристаллов (зерен) и последующий их рост. Затвердевание металла сварочной Еанны, сточки зрения общих положений физического металловедения, можно отнести к процессу кристаллизации на анизотропной подкладке, которой в данном случае является нерасплавленная часть свариваемого металла. Однако кристаллизация металла сварочной ванны имеет ту особенность, что происходит на подкладке, нагретой до оплавления. В силу этого зародышами кристаллов здесь являются частично оплавленные зерна свариваемого металла. Обоснованием

сказанного может быть тот факт, что в зоне сплавления зерна закристаллизовавшегося металла сварочной ванны (металла шва) являются общими с зернами свариваемого металла (рис. 7). Следовательно, кристаллизация металла сварочной ванны представляет собой только одну стадию — вторую из двух стадий, составляющих процесс затвердевания в общем виде.

Отсутствие образования центров кристаллизации (зародышей) является одной из особенностей кристаллизации металла сварочной ванны.

|

Рис. 7. Микроструктура зоны сплавления аустеинтного металла шва с перлитной сталью, X 100. |

В современной теории кристаллизации вторая стадия этого процесса — рост зародышей (кристаллов) — представляется в виде последовательного послойного присоединения по их кристаллическим плоскостям молекул, атомов или ионов кристаллизующегося вещества [72, 77]. При кристаллизации металла сварочной ванны такой механизм роста зародышей вызывает присоединение к кристаллическим плоскостям частично оплавленных зерен свариваемого металла атомов металла шва. В результате между свариваемым металлом и металлом шва создается межатомное сцепление, которое, в свою очередь, создает сварное соединение. В конечном итоге в зоне сплавления образуются указанные общие зерна.

Образование в зоне сплавления зерен, являющихся общими для нерасплавленной части свариваемого металла и металла шва, представляет основную и существенную особенность кристаллизации металла сварочной ванны. Появление таких зерен дало основание кристаллизацию металла в сварочной ванне выделить в особый вид, названный взаимной, или совместной, кристаллизацией. Следует отметить, однако, что ни первый, ни второй из этих терминов нельзя признать удачным, так как в процессе кристаллизации жидкого - металла сварочной ванны нет образования и роста кристаллов (зерен) в свариваемом металле, которые следовало бы ожидат ь, исход» из смысла упомянутых терминов.

Поскольку кристаллизация металла сварочной ванны имеет специфические особенности, для краткой характеристики этого процесса необходим термин, который отображал бы имеющуюся здесь специфику, т. е. отсутствие обычного процесса зарождения кристаллов и образование общих зерен (металлической связи) между свариваемым металлом (подкладкой) и кристаллизующимся сплавом. В остальном затвердевание металла сварочной ванны является известным процессом кристаллизации на анизотропной подкладке, называемой ориентированной кристаллизацией [83, 61, 72L

О влиянии особенностей кристаллизации сварочной ванны на - структуру металла шва в зоне сплавления разнородных сталей можно судить по образуемой здесь первичной структуре. Обнаружить эту структуру довольно трудно. Обусловлено это тем, что в большинстве сталей из-за присущей им вторичной кристаллизации не всегда удается выявить первичные зерна. Даже в тех металлах, которые при аллотропическом превращении не образуют фаз, затушевывающих границы первичных зерен, выявляемую обычными методами структуру не всегда можно считать первичной. При медленном охлаждении зародыши новой фазы возникают преимущественно на границах зерен старой фазы в результате наличия здесь различного рода дефектов кристалла, которые облегчают пластическое течение растущего кристалла на ранней стадии его развития из зародыша и тем самым способствуют снятию упругих напряжений. Из-за такого зарождения центр новой фазы располагается на границе старой фазы, и границы их зерен не совпадают.

При ускоренном охлаждении, когда перекристаллизация происходит при большем переохлаждении, увеличивается число зародышей, образующихся в единице объема, и они возникают внутри зерен старой фазы. В этих условиях превращение облегчается при определенной взаимной ориентировке кристаллов старой и новой фаз, и поэтому границы их совпадают.

Для экспериментального исследования первичной структуры металла шва в зоне сплавления наиболее приемлемым будет использование однофазных сплавов, не претерпевающих даже аллотропических превращений. Одним из сплавляемых металлов может быть также сталь, в которой при вторичной кристаллизации по границам вновь образующихся зерен располагается ферритная оторочка (сетка). Согласно так называемой «силовой» теории образования зерен и происхождения границ [60], указанная сетка феррита должна копировать границы первичных зерен. Обусловлено это тем, что образование феррита при вторичном превращении (у —>- а) сопровождается высвобождением части атомов и поэтому происходит прежде всего там, где имеются вакансии, т. е. по границам первичных зерен.

Поэтому автором исследовалась зона сплавления аустенитного металла шва типа Х25Н13 с высокохромистой ферритной сталью Х25Т (ЭИ439), армко-железом и среднеуглеродистой сталью 35 116]. Аустенитный металл типа Х25Н13 использован здесь в связи с тем, что в нем сравнительно легко выявляются границы зерен (кристаллитов), которые в металле шва из других аустенитных - сплавов выявить довольно трудно.

Следует отметить, однако, что сравнительно легко выявляемые в металле шва типа Х25Н13 границы кристаллов могут быть не первичными, а полигонизационными и могут не совпадать с первыми [55]. Поэтому в указанных экспериментах в качестве высоколегированного металла применялся также сплав Х25Н60М10, легированный большим количеством молибдена, что должно по -

давлять полигонизацию и тем самым сохранять четкую видимость расположения первичных кристаллов и их границ.

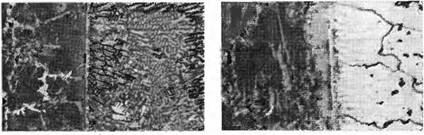

На рис. 8 приведена микроструктура металла зоны сплавления в двух исследованных соединениях. Здесь не наблюдается совпадения границ зерен свариваемого и наплавляемого металлов, которое принято считать специфической особенностью кристаллизации сварочной ванны. Установленный факт для сплавления разнородных металлов является закономерным, и его можно объяснить, если рассмотреть процесс роста кристаллов и связь факторов, определяющих этот процесс, с физико-химическими свойствами сплавляемых металлов.

|

а б Рис. 8. Микроструктура зоны сплавления среднеуглеродистой стали 35 с аус - тенитным металлом Х25Н13 (а), Х300 и хромоиикельмолибденовым сплавом Х25Н60М10 (б), X150. |

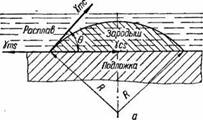

С точки зрения термодинамики рост кристаллов можно рассматривать как процесс гетерогенного зародышеобразования и роста зародышей на его гранях [8, 77]. Согласно теории гетерогенного зародышеобразования, зародыш на имеющейся поверхности раздела (подкладке) может возникнуть в том случае, если эта поверхность смачивается кристаллизирующейся жидкостью. По этой теории, образующийся на инородной подкладке зародыш имеет куполообразную форму, обладающую сферической симметрией (рис. 9,а), и характеризуется равновесием горизонтальных составляющих сил поверхностного натяжения на границе соприкосновения, выражаемым формулой [77]

У ms = Yrs + YmrCOS0> где 6 — краевой или равновесный контактный угол зародыша на подкладке, с — зародыш, s — подложка, т — расплав.

При кристаллизации металла сварочной ванны зародышем образующегося кристалла является частично оплавленное зерно свариваемого металла. Такой зародыш является трехмерным и поэтому может расти лишь в том случае, когда к его грани присоединяется группа атомов в виде незавершенного слоя (пластинки) одноатомной толщины, являющегося двухмерным зародышем для последующего роста кристалла (рис. 9, б). Это обусловлено тем,.

что присоединение к грани растущего кристалла одного атома (молекулы) не уменьшает, а увеличивает свободную энергию системы, в которой происходит кристаллизация, поэтому одна молекула на грани кристалла неустойчива, она стремится возвратиться в кристаллизующуюся жидкость. На грани кристалла устойчиво может удерживаться лишь скопление молекул, размеры которого не меньше определенной (критической) величины [721. В силу этого рост кристалла определяется не отдельными ударами атомов или молекул кристаллизующейся жидкости о его грани, а вероятностью образования на гранях комплекса этих атомов (молекул) в виде двухмерного зародыша.

|

|

|

Рис. 9. Форма зародыша при частичном (а) и полном (б) смачивании подложки кристаллизующейся жидкостью. |

|

Зародыш

|

Таким образом, вероятность образования на поверхности инородной подкладки зародыша кристаллизующейся жидкости и, следовательно, рост кристалла металла сварочной ванны на частично оплавленных зернах свариваемого металла определяется краевым углом, образуемым возникающим зародышем с поверхностью подкладки.

Краевой угол зародыша, в свою очередь, определяется близостью кристаллических решеток подкладки и образующейся твердой ■фазы [8]. Наименьшим он будет в том случае, когда решетка подкладки по своим размерам (периоду) и ориентации атомов будет соответствовать решетке закристаллизовавшегося вещества. Это условие является наиболее приемлемым для кристаллизации жидкости на инородной подкладке. С точки зрения физической химии и физического металловедения оно является общим положением для кристаллизации на подложке и составляет так называемый принцип ориентационного и размерного соответствия [61, 72].

Принцип ориентационного и размерного соответствия сохраняется и в том случае, если кристаллизующееся вещество имеет решетку, неполностью совпадающую с решеткой подкладки [72]. Однако в этом случае он может иметь место лишь при различии решеток, отвечающем выражению

Да< У < °.°9 а>

Р + сд

где Ср, Ссд — модули упругости кристалла соответственно при растяжении и сдвиге.

Как следует из указанного выражения, разность периода решетки не должна превышать 9%. По мнению некоторых специалистов [72] она должна быть еще меньше.

Ориентированная кристаллизация может быть и при большем различии параметров сопрягающихся решеток, но только в том случае, если в кристаллах подкладки и закристаллизовавшегося вещества имеются так называемые сопрягаемые (подобные) комплексы [61, 72]. Следует отметить, что в зоне сопряжения таких решеток образуется слой с искаженной (несовершенной) решеткой кристаллизующегося вещества. Однако по мере наращивания слоя закристаллизовавшегося вещества искажение решетки быстро уменьшается, в силу чего в зоне сопряжения деформированной будет только прослойка незначительной (мономолекулярной или в несколько десятков атомных диаметров) толщины.

При значительном различии параметров решеток кристаллизующегося вещества и подкладки и отсутствии в их кристаллах сопрягающихся комплексов искажение решетки кристаллизующегося вещества в зоне сопряжения его с подкладкой может существенно увеличиться. При этом существенно увеличится и толщина деформированного слоя, чему будет способствовать образование в нем твердых растворов переменного состава. В связи с этим образуемые кристаллы не могут сохранить ориентированное и, особенно, размерное соответствие кристаллам подкладки. В этом случае возможно появление на базе одного зерна подкладки нескольких кристаллов затвердевшей жидкости или, наоборот, на базе нескольких зерен подкладки — одного кристалла затвердевшей жидкости.

Ниже приведены данные о различии параметров решеток металлов, в зоне сплавления которых исследовалось формирование структуры:

|

Сплавляемые металлы |

Различие параметров решетки, %

|

21.4 24.5 23,1 25,9 |

Х25Т+Х25Н13 .... Армко-железо -(- Х25Н13 Сталь 35-}-Х25Н13 . . Сталь 35 + X25H60MI0

Как видно, исследованию подвергалась зона сплавления металлов, параметры кристаллической решетки которых отличаются на 21% и более, т. е. значительно больше 9%. Однако в случае, когда неаустенитным металлом является армко-железо или сталь 35, отличие параметров решеток сплавляемых металлов должно быть иным, чем указано, так как в момент сплавления (кристаллизации металла шва) армко-железо и сталь 35 имеют не перлитную, а аустенитную структуру. И все же оно, по-видимому, будет

|

33 |

2 1-189

довольно значительным, так как аустенит стали 35 по сравнению со сплавляемой с ней аустенитной сталью Х25Н13 содержит значительно меньше легирующих элементов, а армко-железо их вообще не содержит.

Из изложенного следует, что при. сварке разнородных сталей в зоне сплавления не во всех случаях образуются зерна, общие для металла шва и свариваемого металла. Очевидно также, что при сварке таких сталей в результате сплавления металлов разных структурных классов, которые довольно часто обладают различными кристаллическими решетками, кристаллизация металла шва в зоне сплавления должна представлять более сложный процесс, чем при сварке так называемых однородных металлов. Поэтому получение здесь качественной связи сплавляемых металлов составляет самостоятельную проблему.

Теоретически задача получения качественного соединения между различными материалами легко решается в том случае, если атомы соединяемых металлов будут сближены на расстояние, требуемое для межатомного взаимодействия [67]. Необходимость такого сближения и определяет указанное искажение решетки металла, кристаллизующегося в зоне сплавления разнородных сталей. В том случае, когда свариваются такие разнородные стали, при которых решетки сплавляемых металлов отличаются незначительно или имеют сопрягающиеся атомные комплексы, необходимое сближение атомов достигается без существенного искажения решетки кристаллизующегося сплава. В этом случае в кристаллизующемся металле шва образуется структура, соответствующая структуре основного металла у линии сплавления. Если металл шва имеет решетку, сильно отличающуюся от решетки свариваемых сталей, требуемое сближение атомов приводит к образованию в нем переходного слоя с искаженной решеткой. В этом случае образующиеся в металле шва кристаллы не будут соответствовать зернам свариваемого металла.

Таким образом, в сварных соединениях разнородных сталей кристаллизация металла шва непосредственно у границы сплавления обладает некоторыми специфическими особенностями. Но природа их такова, что они вряд ли могут вызы іать образование в зоне сплавления разнородных сталей той структурной неоднородности, которая является основной причиной преждевременного разрушения сварных соединений таких сталей.

Следует отметить, что в зоне сплавления разнородных сталей всегда имеют’ место разные структуры, поскольку в таких соединениях сплавляются металлы, существенно отличающиеся по химическому составу и теплофизическим свойствам. Однако в правильно выполненных соединениях таких сталей структура сплавляемых металлов сохраняется неизменной вплоть до границы сплавления. Поэтому зону сплавления здесь в отличие от соединений, где наблюдается изменение структуры сплавленных металлов, условно принято считать структурно однородной.

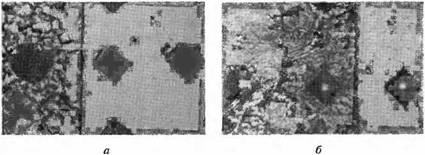

В большинстве случаев непосредственно после сварки (исходное состояние сварного соединения) зона сплавления разнородных сталей выявляется в виде тонкой четко выраженной линии, к которой примыкают структуры, присущие металлу шва и околошовной зоне свариваемого металла (рис. 10, а). Отчетливо выделяющаяся на рисунке линия представляет собой фотографическое изображение тени от уступа, который образуется при травлении вследствие различной химической стойкости сплавленных металлов. Если сплавленные металлы по химической стойкости в используемых для травления реактивах отличаются мало, явно выраженная линия раздела в зоне сплавления отсутствует. В этом случае структура зоны сплавления представляет «мягкое» сочетание структур сплавляемых металлов (рис. 10, б).

|

Рис. 10. Микроструктура в зоне сплавления разнородных сталей в состоянии после сварки с четко выраженной линией (а) и «мягким» сочетанием (б), Х200. |

Нередко в зоне сплавления разнородных сталей можно наблюдать глубокое вклинивание (затекание) наплавленного металла в основной металл по границам его зерен (рис. 11). Иногда это вклинивание настолько часто повторяется, что зона сплавления приобретает вид бахромы (рис. 12). Большое увеличение показывает, что в этом случае сплавление имеет извилистую форму, в которой выступ свариваемой стали чередуется с впадиной из наплавляемого металла.

Вид выявляемого на шлифах сплавления разнородных сталей зависит, прежде всего, от химического состава свариваемого металла. При составе, способствующем скоплению по границам зерен элементов, образующих легкоплавкие соединения, проплавление основного металла носит извилистый характер, проникая зубцами вглубь между зернами. В процессе последующего формирования сварного соединения расплавленные участки межзерен - ных границ заполняются металлом шва и сплавление приобретает вид бахромы.

Сплавление разнородных сталей с вклиниванием металла шва в свариваемый металл может образоваться и в том случае, если

последний имеет химический состав, при котором образуемые между зернами прослойки склонны к охрупчиванию. Возникающие при сварке напряжения вызывают в этих прослойках трещины, в которые при последующем формировании сварного соединения проникает жидкий металл сварочной ванны, что и придает сплавлению вид бахромы.

Вид сплавления разнородных сталей зависит также от режима сварки [10]. Изменение режима сварки вызывает перераспределение элементов, входящих в состав свариваемого металла, особенно тех, которые имеют высокий коэффициент диффузии. При режимах, увеличивающих время пребывания околошовной зоны свариваемого

металла в области высоких температур, в ней интенсифицируются

|

Рис. 11. Затекание наплавлен- Рис. 12. Микроструктура зоны сплавного металла по границам зерен ления разнородных сталей при обра - свариваемой стали, Х300. зованни в ней «бахромы», хЗОО. |

диффузионные процессы, в результате чего на границах между зернами происходит скопление элементов, образующих легкоплавкие или хрупкие соединения. Наличие таких соединений на межзе - ренных границах приводит, как показано выше, к образованию сплавления с вклиниванием наплавляемого металла в основной.

В рассмотренных видах зоны сплавления нет изменения структур основного и наплавленного металлов. Не изменяются здесь и их свойства, о чем свидетельствуют размеры отпечатков индентора, с помощью которого определялась твердость металла зоны сплавления. Как видно из рис. 10, твердость основного и наплавленного металлов в такой зоне не изменяется до самой линии сплавления, поэтому рассмотренные виды зоны сплавления разнородных сталей следует считать структурно однородными.

В зоне сплавления разнородных сталей в состоянии после сварки довольно часто можно увидеть вклинивание основного металла в наплавленный в виде различной формы и размеров полуостровков, направленных в поперечном сечении шва вдоль границы сплавления (рис. 13, а). Нередко в наплавленном металле непосредственно у границы сплавления наблюдаются островки нераспла- вившегося основного металла (рис. 13, б).

По своей природе указанные островки и полуостровки являются конгломератом зерен, оторванным от основного металла, поэтому их образование следует связывать с характером плавления последнего. Основанием для такого утверждения является тот факт, что, как показывают полученные автором экспериментальные данные, вероятность появления островков или полуостровков и их количество зависят от режима сварки, который прежде всего определяет характер плавления основного металла. Наибольшее влияние здесь оказывает сила сварочного тока. В случае сварки под флюсом проволокой диаметром 5,0 мм наибольшее количество таких островков и полуостровков наблюдается при токе до 300 А. С увеличением силы тока до 500 А и более их количество

|

|

|

|

а б

Рис. 13. Микроструктура зоны сплавления разнородных сталей при образовании в наплавленном металле полуостровка (а) или островка (б) основного металла, хЗОО.

и размеры сильно уменьшаются. Особенно много островков и полуостровков образуется в зоне сплавления при сварке по присадочной проволоке.

Следовательно, можно считать, что образование в зоне сплавления островков и полуостровков основного металла определяется условиями перемешивания жидкого металла сварочной ванны в узком слое, непосредственно прилегающем к границе плавления основного металла. Островки и полуостровки образуются в том случае, если жидкий металл в этом месте по каким-либо причинам перемешивается недостаточно. Об этом свидетельствует тот факт, что непосредственно у островков и полуостровков граница сплавления основного и наплавляемого металла имеет зигзагообразную форму, где зубья основного металла, углубляясь в наплавленный металл, теряют резкость своих очертаний, как бы размываясь (рис. 14). В случае хорошего (полного) перемешивания граница сплавления получает четкое очертание, подобно той, которая показана на рис. 10.

Тот факт, что количество и размеры наблюдаемых в зоне сплавления островков и полуостровков, а также вероятность их появления зависят от режима сварки, позволяет считать, что они не

|

Рис. 14. Граница сплавления основного (неаус - тенитного) металла, вклинившегося полуостровком в наплавленный (аустенитный) металл, Х600. |

являются специфической особенностью сварки разнородных сталей. Есть основания полагать, что подобные вклинивания (включения) имеют место в сварных соединениях любых металлов, выполненных дуговой сваркой. В сварных соединениях разнородных сталей они обнаружены раньше в связи с тем, что в таких соединениях сплавляются металлы, сильно отличающиеся по физико-химическим свойствам, в результате йего вклинивания четко выявляются при травлении шлифа.

|

Рис. 15. Микроструктура зоны сплавления углеродистой стали СтЗ с аустенитным металлом малого запаса аустенитности (типа ХІ8Н8), X 200. |

Приведенные виды структур в зоне сплавления разнородных сталей показывают, что присущие сварным соединениям таких сталей специфические особенности кристаллизации металла шва непосредственно у границы сплавления действительно не вызывают образования в зоне сплавления той структурной неоднородности, которую принято считать причиной недостаточной технологической прочности сварного соединения или преждевременного его разрушения.

Лишь в некоторых случаях в зоне сплавления разнородных сталей в состоянии после сварки го стороны наплавленного металла можно заметить слой структуры, отличающейся от структуры остальной его массы (рис. 15). Такая зона является уже структурно неоднородной, так как здесь, если судить по отпечаткам индектора, изменяются свойства наплавленного металла. Указанный видіструк-

туры является следствием чрезмерного развития той части образуемого в зоне сплавления разнородных сталей переходного слоя, которая имеет химический состав, способствующий образованию новой фазы.

Отмеченная неоднородность структуры в зоне сплавления разнородных сталей встречается в том случае, когда используемый в соединении высоколегированный металл имеет малую степень (малый запас) легирования. Именно в этом случае, как будет показано далее (см. гл. И. § 3), получает чрезмерное развитие та часть переходного слоя, в которой возможно образование новой фазы.