СВАРКА ТИТАНОВЫХ СПЛАВОВ С МЕДЬЮ И ЕЕ СПЛАВАМИ

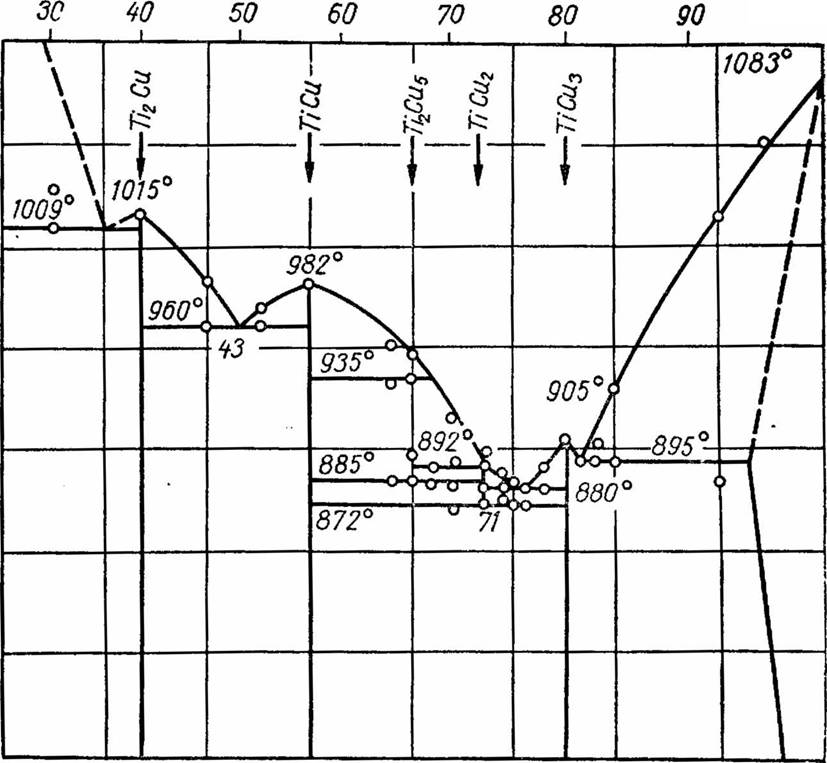

Титан (в обоих модификациях) и медь обладают разными типами кристаллических решеток и значительно отличаются атомными радиусами. По диаграмме состояния (рис. 21) системы Ті — Си растворимость меди в а-титане невелика (2,1% при эвтектоидной температуре); ее растворимость в {3-титане значительно выше и достигает около 17,7% при

температуре 990° С. Характерной особенностью этой системы является очень быстрый эвтектоидный распад, в результате которого образуются a-твердый раствор и соединение Ti2Cu.

|

950 |

|

900 |

|

20 30 40 50 60 70 80 90 100 Ті Ат.% Рис. 21. Диаграмма состояния титан—медь. |

|

Вес. А |

|

|

1100

Б 1050

0

с».

©

1

|

850 800 750 |

В сплавах титана, содержащих медь в больших количествах, кристаллизация завершается эвтектическим распадом и получением хрупких интерметаллических фаз различного химического состава. Сплавы титана, богатые медью, весьма склонны к старению, являющемуся следствием образования пересыщенных растворов, что резко понижает пластичность и повышает хрупкость.

Большая разница между температурами плавления меди и эвтектики TiCu3 — Ti2Cu3 (1083 и 870° С) приводит к тому, что при расплавлении меди на поверхности титана возникает сильная эрозия и образуются подрезы.

Между физическими свойствами титана и меди также существует большое различие: плотность титана в 2 раза меньше, температура плавления в 1,5 раза выше, коэффициент линейного расширения в 2 раза меньше, коэффициент теплопроводности в 23 раза меньше, а удельное электросопротивление примерно в 35 раз больше, чем у меди.

При сварке плавлением титана с медными сплавами соединения получаются хрупкими в связи с образованием химических соединений титана с медью. Это в значительной степени является причиной того, что до последнего времени попытки непосредственной сварки титана и его а - или а + р-сплавов с медью были неудачными.

Было установлено, что сварка титана с указанными металлами возможна с применением промежуточных вставок из металлов, свариваемых с каждым из соединяемых сплавов (например, из ниобия или тантала). Удовлетворительные свойства сварных швов можно получить при использовании промежуточных металлов с низким содержанием примесей элементов внедрения при условии тщательной подгонки соединяемых элементов и отсутствии перемешивания меди с титаном.

В качестве примера в табл. 13 приведены режимы автоматической аргонодуговой сварки обечаек из титанового сплава ОТ4 и бронзы Бр. Х0,5 с использованием промежуточного кольца из ниобия (толщина сплавов 1,1 мм).

Прочность тройных сварных соединений ОТ4 + ниобий 4- Бр. Х0,5 в интервале температур 20—600° С определяется прочностью медного сплава: при 20° ов = (31— — 32,5) - 10-7 Н/м2; при 400° ав = (13,5—16,8) X

X 10“7 Н/м2, при 600° сгв = (9—10,4) • 10-7 Н/м2. Сварные соединения пластичны при изгибе. Угол загиба соединений, как правило, равен 150—180°.

|

Режимы аргонодуговой сварки обечаек

|

Прослойка из ниобия может быть использована при изготовлении переходников для сварки титана с медью и ее сплавами. Такие переходники выполняют путем совместной пластической деформации (прокатка, ковка), диффузионного метода и сварки взрывом. Сварка обечаек из сплава ОТ4 и хромистой бронзы Бр. Х0,5 с применением переходников описана в работе [42]. Переходники из биметалла ОТ4 -- + Бр. Х0,5 с прослойкой из ниобия получали ковкой при температуре 830° С.

Прочность на отрыв биметалла ОТ4 + Бр. Х0,5 с подслоем ниобия составила (26—34) • 10~7 Н/м*. Разрушение образцов происходило по бронзе.

В связи с решающей ролью переходной зоны в формировании свойств биметалла было проведено исследование с помощью микроструктурного и микрорентгеноспектрально - го анализов и измерения микротвердости. Металлографическое исследование биметалла ОТ4 + Бр. Х0,5 показало наличие прослойки ниобия неравномерной ширины (0,07—• 0,1 мм) на границе раздела.

Замер микротвердости не показал ее изменения на границе раздела биметалла. Микрорентгеноспектральный анализ биметалла показал, что титан, алюминий и марганец из сплава ОТ4 диффундировали в ниобий примерно на поло-

вину толщины ниобиевой прослойки. Медь и хром в небольшом количестве диффундировали через весь слой ниобия, но в титан не проникли.

Нагрев до 400° С (выдержка 5—100 ч) не оказывает заметного влияния на структуру биметалла на границе раздела. Изменений микротвердости в соединяемых металлах и в прослойке ниобия после нагрева, а также в распределении элементов на границе раздела биметалла не обнаружено. Нагрев до 800° С (выдержка 30 мин) также не оказывает заметного влияния на изменение микротвердости в соединяемых металлах.

При автоматической аргонодуговой сварке стыковых соединений ОТ4 + Бр. Х0,5 с применением переходника титан — бронза с подслоем ниобия (при расстоянии 3 мм и более от границы шва до границы раздела биметалла) термический цикл сварки практически не оказывает заметного влияния на структуру переходной зоны биметалла.

і Прочность при растяжении таких соединений, выполненных с применением биметаллических вставок, составляет ав = (25—27) • 10~7 Н/м2. Разрушение образцов происходит по бронзе. Режимы сварки обечаек из разнородных сплавов (продольных и кольцевых швов) приведены в табл. 14,

|

Таблица 14 Режимы сварки продольных и кольцевых швов обечаек

|

Отношение предела прочности при двухосном растяжении сварных соединений (ОТ4 + Бр. Х0,5), выполненных с применением биметаллического переходника, к пределу прочности при осевом растяжении составляет 1,4, что свидетельствует о высокой конструктивной прочности сварных соединений. Для диффузионной сварки титана с медью с прослойкой из ниобия (толщиной 0,1—0,3 рекомендуется следующий режим сварки: давление — 0,5 • 10~7 Н/м2, температура нагрева деталей — 800—850° С; время приложения нагрузки — 7—30 мин. Предел прочности соединения титана ВТ1 с медью Ml составляет (10—12) • 10“7 Н/м2.

Применение прокладок-вставок имеет существенный недостаток, так как они усложняют конструкцию соединений, затрудняют процесс сборки и сварки и значительно удорожают изделия из-за высокой стоимости ниобия или тантала.

Весьма перспективна непосредственная сварка плавлением медных сплавов с высоколегированными титановыми сплавами, обладающими стабильной однофазной (3-структурой. Известно, что решающее влияние на качество сварных соединений титана с медью оказывают интерметаллические фазы, толщина получаемых прослоек и степень их хрупкости. Также очевидно, что при прочих равных условиях, получение сварных соединений между двумя металлами, обладающими объемноцентрированной и гранецентри - рованной кубическими решетками (Та + Си или Nb + Си), более вероятно, чем между металлами, один из которых имеет гексагональную решетку. Путем соответствующего дополнительного легирования одного или обоих свариваемых разнородных металлов можно подавить или замедлить процесс образования хрупких фаз между ними. Дополнительное легирование может также изменить физические и кристаллохимические свойства свариваемых металлов, сблизить их и, таким образом, способствовать получению качественных сварных соединений.

Изменить тип кристаллической решетки меди весьма затруднительно; у титана же этого можно добиться значительно легче. Используя присущий ему полиморфизм, можно путем легирования понизить температуру превращения а ^ (3 и получить однородный сплав со стабильной (5-структурой, обладающей объемноцентрированной кубической решеткой при комнатной температуре. К числу легирующих элементов, которые могут понизить температуру превращения в титановых сплавах ниже комнатной и не образуют в двойных системах с титаном и медью интерметаллических фаз, прежде всего относятся изоморфные (3-стабилизаторы —■ Mo, V, Nb и Та.

На основании всех этих соображений для исследований возможности сварки титана с медью были выплавлены и прокатаны титановые сплавы следующих составов (по шихте): Ті —20Мо; Ті — ЗОМо; Ті — 20Nb; Ті — 30Nb; Ті— ЗО Та. Дополнительно был опробован титановый сплав ВТ15, который в закаленном состоянии также имеет однофазную (3-структуру. Толщина титановых сплавов составляла 1,5—2 мм. Из сварных пластин вырезали плоские образцы с поперечным швом, которые испытывали на разрыв при растяжении и на изгиб. При испытаниях на растяжение большинство образцов из сварных соединений меди со сплавами Ті — 30Nb и ВТ15 разрушалось по основному металлу (меди); остальные образцы разрушались обычно по шву. Необходимо отметить, что при испытаниях образцов на изгиб деформация в стыке происходит за счет меди, как материала менее прочного и более пластичного.

Результаты испытаний (табл. 15) свидетельствуют о том, что оптимальными механическими свойствами обладают соединения меди со сплавами Ті — 30Nb и ВТ15.

На следующем этапе работы производили сварку титановых сплавов с бронзой Бр. Х0,8. Сварку пластин и изготовление образцов производили так же, как и в предыдущем случае. Испытания показали, что лучшим комплексом механических свойств (табл. 16) обладают соединения Ті — 30Nb - f - Бр. Х0,8 и ВТ15 + сплав 11. В то же время другие плавки сплава ВТ 15 давали с медными сплавами сварные

|

Таблица 15 Механические свойства соединений меди с титановыми сплавами

соединения со значительно более низкими механическими свойствами. Это можно объяснить тем, что металл этих плавок содержал меньше молибдена, в результате чего он не Таблица 16 Механические свойства соединений титановых сплавов с бронзой Бр. Х0,8 |

|

Свариваемые материалы |

Температура испытаний, °G |

Толщина листов, мм |

Предел прочности, 10—’ Н/м2 |

Угол загиба, град |

Место разрушения образ - иов при рас - І жжении |

|

|

Ті — 30Nb + Бр. Х0,8 |

20 |

1,54 |

hi.5 |

26,5—28,6/27,5 |

106—162/127 |

Бр. Х0,8 |

|

ВТ15 +сплав 11 |

20 |

1,5- |

hi.6 |

18,1—23,0/20,9 |

123—180/161 |

Шов |

|

То же |

300 |

1,54 |

hi.8 |

20,5—22,3/21,4 |

— |

Сплав 11 |

|

В разных |

||||||

|

1 * |

500 |

1,54-1,3 |

16,4—18,2/17,5 |

— |

местах |

|

|

і 1 |

800 |

1,54-1,8 |

2,9 |

То же |

был достаточно термически стабильным: при охлаждении в процессе сварки металл плавок в зоне сварного шва испытывал превращение и не обладал однофазной структурой.

Механические испытания сварных соединений сплава ВТ15 со сплавом 11, проведенные при повышенных температурах, показали, что прочность соединений при всех темпе-

ратурах испытания практически находится на уровне прочности основного металла (менее прочного).

Соединения, выполненные встык аргонодуговой сваркой, имеют удовлетворительные механические свойства при комнатной температуре и сохраняют равнопрочность основному материалу при температурах испытания вплоть до 800° С.

|

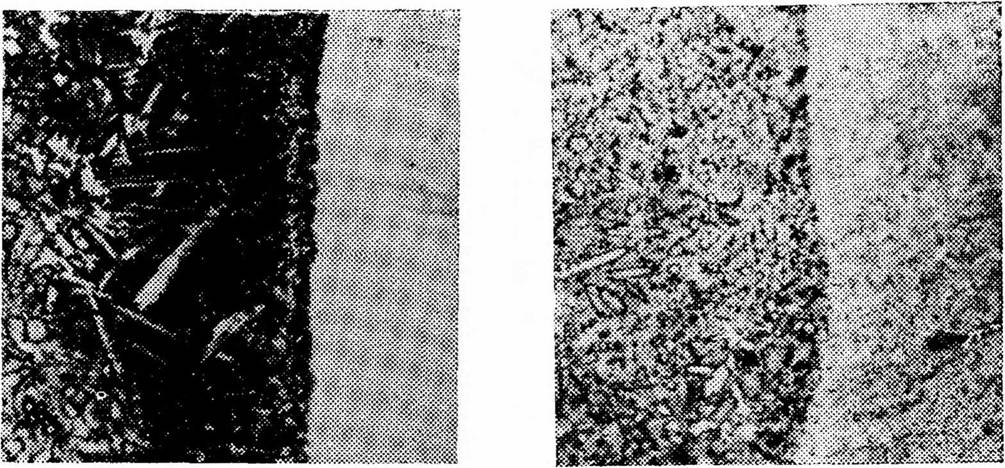

а б Рис. 22. Микроструктура сварного соединения (X 600): а — граница сплав ВТ15 — сварной шов, б — граница медь — сварной шов. |

Металлографический анализ сварных соединений исследованных сочетаний металлов показал наличие в зоне стыка сравнительно резкой границы (рис. 22). Со стороны меди обнаруживается прослойка, имеющая дендритное строение.

Измерения микротвердости показали, что в сварных соединениях Ti30Nb + Бр. Х0,8 твердость титанового сплава составляла около 230 • 10-7 Н/м2, вблизи стыка со стороны титанового сплава она возрастала до 300* 10~7 Н/м2. В сварном шве имелась прослойка с еще более высокой твердостью, достигавшей (470—480) ПО-7 • Н/м2. Затем твердость постепенно понижалась до (280—224) • 10—7 Н/м2 и на бронзе Бр. Х0,8 составляла (115—120) • 10 7 Н/м2. Общая толщина твердых прослоек в соединении колеблется от 0,1 до 0,3 мм.

При необходимости получения сварных соединений между медными и титановыми сплавами других типов сплавы на основе титана со стабильной Р-фазой могут быть использованы в виде вставок или промежуточных деталей.

|

При сварке плавлением алюминия с титаном алюминиевой электродной проволокой швы обычно содержат значительные количества интерметаллидов (ТіА13, у-фаз а). Сварные соединения с такими швами хрупки и не пригодны к эксплуатации. Как видно из диаграммы состояния (рис. 23), я Ат. %А1 О 10 20 30 40 50 60 70 ЯП ПО 1800 |