СВАРКА НИОБИЯ С ДРУГИМИ МЕТАЛЛАМИ

Одним из металлов, который используют в качестве основы для приготовления жаропрочных и коррозионностойких материалов, является ниобий, отличающийся сравнительно

малым удельным весом, высокой жаропрочностью и хорошей стойкостью в расплавах при температурах до 1300° С.

Особый интерес в этом направлении представляют соединения ниобия с аустенитными нержавеющими сталями, так как эти стали успешно работают при температуре до 600° С, сохраняя высокую коррозионную стойкость при этих температурах в различных агрессивных средах.

В связи с этим были проведены работы [14] в направлении получения сварного соединения путем расплавления стали без расплавления тугоплавкого металла.

Исследования проводили на тонколистовых материалах: молибденовом сплаве ЦМ2А (0,3 и 0,5 мм), ниобиевом сплаве ВН2 (0,3 мм) в нержавеющей стали Х18Н10Т (0,4 и0,8мм). Перед сваркой электронным лучом в вакууме и электрической дугой в камере с контролируемой атмосферой поверхность образцов подвергали химическому травлению и обезжириванию.

Для образования металлической формы связи всоединении ниобия с нержавеющей сталью без интерметаллидных прослоек необходимо, чтобы физические контакты атомов соединяемых поверхностей и химическое взаимодействие их происходило без существенных диффузионных процессов, которые могут привести к образованию интерметаллидных прослоек, Поэтому при сварке ниобия с нержавеющей сталью с расплавлением последней сближение атомов обеспечивается за счет смачивания ниобия жидкой нержавеющей сталью. Однако эти процессы должны быть кратковременными, чтобы диффузия на границе соединяемых поверхностей не успела развиться. Практически осуществить это возможно, если источником тепла является только перегретый наплавляемый металл, с помощью которого осуществляется подогрев тугоплавкого металла, и повышение активации атомов соединяемых поверхностей. Поэтому качество соединения будет определяться прежде всего характером процесса смачивания ниобия расплавленным металлом стали в условиях сварки в вакууме.

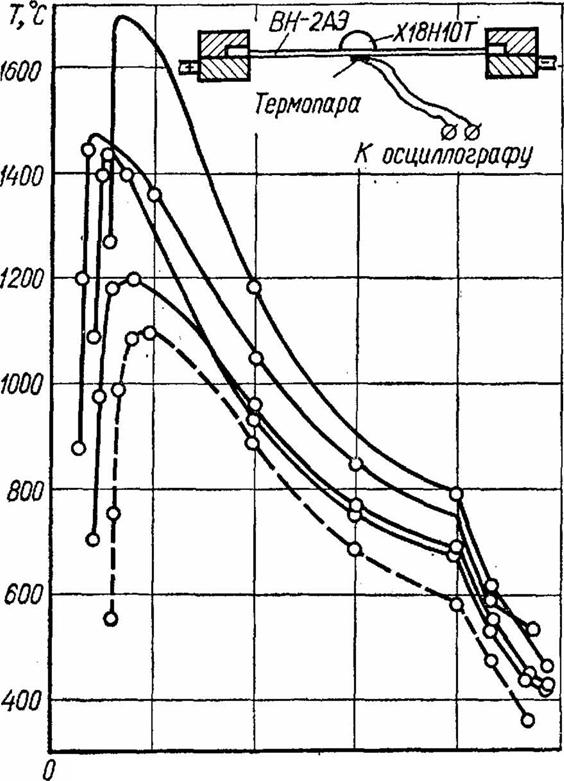

Исследования показали, что смачиваемость ниобия сталью в значительной степени зависит от состояния поверхности и температуры подогрева ниобия. Изучение вопросов смачиваемости и взаимодействие ниобия со сталью производилось в условиях вакуума (0,0666 Па) при нанесении капли расплавленной стали на пластинку ниобия. Разогрев пластинки ниобия осуществлялся проходящим током от сварочного генератора. Запись термических циклов нагрева ниобия производилась на шлейфовом осциллографе.

|

5 10 15 20 Г, с Рис. 66. Термические циклы нагрева ниобия в зоне капли в зависимости от предварительного подогрева ниобия (вверху приведено расположение термопары при опытах). |

|

|

На рис. 66 показана зависимость термических циклов нагрева ниобия в зоне капли от предварительного подогрева ниобия. При предварительном подогреве ниобия до температуры от 55° С до 1250°С за счет тепла расплавленной капли температура ниобия под каплей повышалась на 400—500 °С.

Опыты показали, что растекаемость жидкого металла в значительной степени определяется методом подготовки поверхности ниобия. Лучшая смачиваемость наблюдается при химическом травлении в растворе 60% HN03 + 40% HF благодаря наиболее полному удалению поверхностных жиров и окислов и улучшению микрорельефа поверхности.

Металлографические исследования показали, что при нагреве ниобия до 1700° С и выдержке при этой температуре в течение 1,0—1,5 с на границе взаимодействия капли с ниобием не образуются интерметаллидные прослойки. Указанный нагрев также не приводит к росту зерна ниобия. При сварке ниобия со сталью на режимах, обеспечивающих

|

сГ •1- <5> |

|||

|

УМ |

1 1 |

|

N6 |

|

Х18Н10Т |

|

ИЗ |

|

|

|

<*ГГ csT* •ь CsT |

|

67. Типы сварных соединений ниобия со сталью с оплавлением только стали для сварки деталей при толщине: — 0,3 — 0,5 мм: 6 — 0,8—1,0 мм. |

|

|

|

І |

|

5 |

|

Рис. |

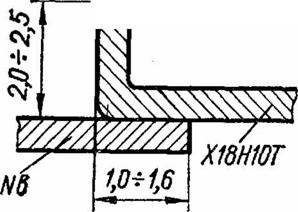

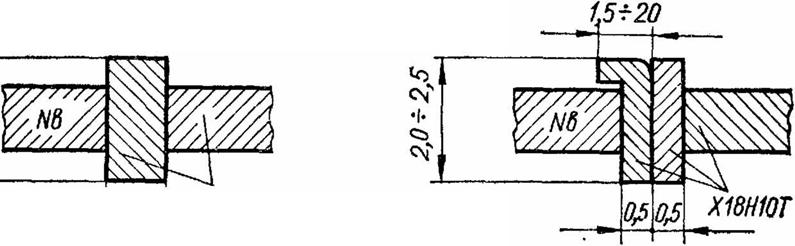

расплавление только стали при нагреве ниобия до 1700° С, также не образуются хрупкие прослойки и не наблюдается рост зерна ниобия. Изучение характера смачиваемости расплавленной стали и влияния теплового состояния свариваемых металлов на структуру соединения позволили разработать технологию сварки и выбрать оптимальные типы сварных соединений (рис. 67).

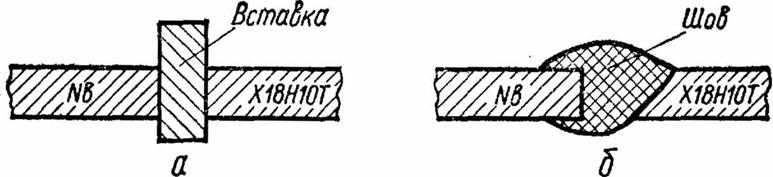

Наилучший тип сварных соединений для металла толщиной 0,3—0,5 мм — нахлестка с отбортовкой стали. Для материала толщиной более 0,5 мм рационально применять соединения с плавящейся прокладкой из той же стали.

На рис.68 представлена схема сварных соединений указанных типов до и после сварки.

Опыты по сварке сплава ВН2 (0,3 мм) со сталью Х18Н9Т (0,4 мм) показали, что сварное соединение ниобия со сталью с удовлетворительной прочностью и пластичностью может быть получено как электроннолучевой сваркой в вакууме,

|

|

|

Рис. 68. Схема сварных соединений ниобия со сталью при сварке с оплавлением только стали: а — соединения до сварки: б — сварные соединения. |

так и дуговой в контролируемой атмосфере при условии, что соединение образуется только за счет расплавления стали без расплавления ниобия. В этом случае расплавленный металл хорошо смачивает поверхность ниобиевого сплава, а шов хорошо формируется. Оптимальные режимы сварки для данных материалов приведены в табл. 27.

При сварке на повышенных режимах наблюдается частичное оплавление ниобия, что приводит к резкому повышению хрупкости металла шва и снижению его механических свойств.

Ниобий образует с железом, хромом и никелем твердые растворы ограниченной растворимости и ряд химических соединений типа Fe3Nb2, NbCr2, Ni8Nb и эвтектики. В связи с этим структура сварных швов соединения ВН2 — 1Х18Н9Т неоднородна.

|

Режим сварки |

|||

|

Сварка |

Напря жение |

Ток |

Скорость сварки, м/ч |

|

Электроннолучевая Дуговая в контролируемой атмо |

16,5 кВ |

13—14 мА |

30 |

|

сфере |

9 В |

25 А |

30 |

При сварке на оптимальных режимах можно избежать образования на границе расплавления области сплошного выделения химических соединений. В этом случае, какпо-

|

Таблица 28 Результаты механических испытаний соединений сплава ВН2 со сталью Х18Н9Т

|

казали результаты механических испытаний, сварное соединение обладает наибольшей пластичностью (табл. 28): соединение выполнялось нахлесточным с отбортовкой кромки по стали Х18Н9Т.

В работе [15] исследована свариваемость ниобия с арм - ко-желеЗом, никелем и нержавеющей сталью. Аргонодуговым методом неплавящимся электродом сваривали пластины размером 120 X 60 X 1 мм, собранные внахлестку. Перед сборкой пластины иэ ниобия подвергли травлению,

а пластины из стали, никеля и железа зачищали наждачной бумагой с последующей промывкой в спирте.

V Температура сварочной ванны в месте контакта с ниобием зависит от режима сварки, причем с увеличением

|

• |

і |

1 |

1 у |

|||

|

• |

,2 |

|||||

|

1 ’ |

* |

|||||

|

• |

г Д |

' |

||||

|

я |

•X |

|

Г, с 5 4 3 2 1 |

|

8,4 16,8 25,2 33,6 42/1 50,4 О а |

|

Rat |

||||||

|

<у |

5 |

|||||

|

7 |

||||||

|

х^ |

х 9 |

|||||

|

* 1Ип |

|

8,4 16,8 25,2 33,6 42,0 50,4 59,2 5 |

|

Рис. 69. Зависимость времени контактирования расплавленного металла с ниобием от погонной энергии: а — сварка при различных свари - ваемых материалах; б— сварка при различной толщине ниобия; в — сварка при различной толщине стали. |

|

6 |

|

' |

ж: |

|||||

|

• |

су |

1/ |

||||

|

1 |

2у |

|||||

|

Г |

||||||

|

%с |

|

4 3 |

|

1 |

|

о 9Ж 'п’7Г |

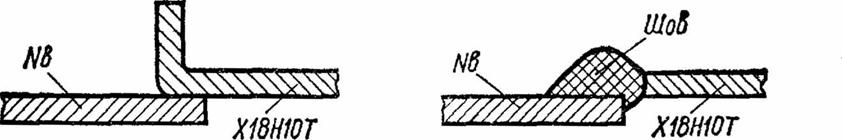

погонной энергии имеет тенденцию к повышению, что объясняется изменением температуры сварочной ванны по глубине. Отношение температуры нагрева ниобия в месте контакта Тк к температуре расплавленного контактирующего с ним металла (Тв) в зависимости от режима сварки изменяется от 0,5 до 1.

Время контактирования расплавленного металла с ниобием измеряли термопарой, показания которой записывали на осциллограф, После обработки осциллограмм определя-

ли время контактирования при сварке для соответствующего режима.

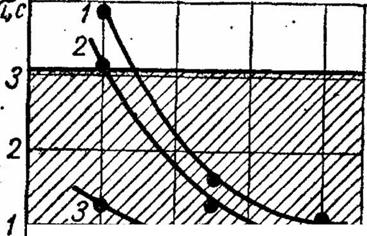

Как видно из рис. 69, время контактирования расплавленного металла с ниобием возрастает с увеличением погонной энергии и в пределах исследованных режимов изменяется в довольно широком диапазоне — от 0,35 до 5,3 с. При одинаковой погонной энергии время контактирования никеля, железа и нержавеющей стали с ниобием отличается незначительно. Оно линейно зависит от погонной энергии и подчиняется зависимости

т = aqm

где а— коэффициент, равный при сварке ниобия с никелем, армко-железом и нержавеющей сталью соответственно 0,8 X Х10“6, 0,71 * 10~6 и 0,79 • 10'-6 м • с/Дж; qn — погонная энергия.

При увеличении силы тока время контактирования увеличивается, а при увеличении скорости сварки — сокращается (рис. 70). Эти зависимости справедливы для сварки материалов толщиной 1 мм. Естественно, что с изменением толщины свариваемых материалов время контактирования при одной и той же погонной энергии будет меняться; меняться будет и коэффициент а.

Влияние толщины свариваемых металлов на время контактирования исследовали при сварке пластин из нержавеющей стали толщиной 0,5, 1 и 2 мм, собранных внахлестку с ниобиевым клином, толщина которого по длине шва изменялась от 1 до 9 мм.

При увеличении толщины пластин из ниобия или нержавеющей стали время контактирования при одной и той же погонной энергии сокращается (рис. 69 и 71). Данные, полученные при механических испытаниях сварных соединений из ниобия с нержавеющей сталью, приведены на рис. 72.

Испытания на растяжение показали, что наиболее высокими механическими свойствами обладали сварные соединения, выполненные при qn = 10,1 - г 15,2 Дж/м; при

дальнейшем увеличении погонной энергии прочность сварных соединений снижалась. Снижение прочности сварных соединений с увеличением погонной энергии происходит вследствие роста слоя интерметаллидов в металле шва.

|

§ |

|

8 |

|

Рис. 70. Зависимость времени контактирования расплавленного металла с ниобием от скорости сварки ниобия с нержавеющей сталью при 6Nb » »1и 6СТ = 1 мм (заштрихована область оптимальных режимов) и сварочном токе: I — 95А; 2 — 75А; 3 — 45А; |

|

|

|

|

|

1о3£ |

|

‘с б* |

|

2а |

||||

|

Vа |

||||

|

- |

|

Т, с |

|

1 |

|

О 2 |

|

8 10 |

|

Рис. 71. Зависимость времени контактирования расплавленного металла с ниобием от толщины ниобия при 6СТ« = 0,5—2 мм при погонной энергии: |

|

1 — Qn * 51,4 Дж/м; 2— qn =» =38,4 Дж/м; 3 —<7П = 20,6 Дж/м; 4 — <7П ^ Дж/м. |

На основании результатов механических испытаний и металлографических исследований можно сделать вывод, что для получения сварного соединения с оптимальными механическими свойствами необходимо, чтобы температура нагрева детали из ниобия была не ниже 0,8 температуры расплавленного металла сварочной ванны, а время контактирования жидкого металла с твердым не меньше 0,8 и не больше 1,1—1,3 с, что соответствует погонной энергии от 10,1 до 15,2 Дж/м. При времени контактирования меньше 0,8 и больше 1,1—1,3 с сварное соединение соответственно} ]или

|

> К |

]Ш |

I — гд |

^ j |

4 ♦ |

£ |

"д |

|

В |

•-Ґ |

иГ |

||||

|

рр |

Ч |

>Н / S |

* |

|||

|

■ / //Ліу* |

у |

"% О N |

<р ч. |

|||

|

if |

X |

Ч |

|

м Рис. 72. Зависимость прочности сварных соединений, времени контактирования и отношения Т/Т от погонной энергии при сварке ниобия со сталью (заштрихована область оптимальных режимов): гк и гв - соответственно температура контакта и температура расплавленного металла (ванны); Яр — усилие растяжения* |

|

'v к* |

с. •ч о.0- |

V** |

|

0,8- |

400-, |

4 |

|

Об- |

300- |

3 |

|

C.4- |

200- |

2 |

|

0,2- |

100- |

1 |

|

0. |

0. |

не образуется, или в нем наблюдаются хрупкие интерметал - лиды.

В результате старения прочностные свойства сварных соединений, как правило, изменяются (рис. 73). Прочность соединений ниобий — железо увеличивается, ниобий — никель уменьшается, ниобий — сталь и ниобий — железоникелевый сплав практически не изменяется.

Основные трудности при сварке ниобия и меди связаны с большим различием их физических свойств. Медь по сравнению с ниобием имеет более низкую температуру плавления, но теплопроводность ее примерно в девять раз выше теплопроводности ниобия. Различие физических свойств ниобия и меди обусловливает необходимость правильного распределения тепла источника нагрева при их сварке, Большую

часть тепла источника нагрева необходимо концентрировать на теплопроводном металле (на меди).

Различный характер взаимодействия ниобия и меди с водородом при повышенных температурах может отрицательно сказаться при их сварке. Поэтому для сварки этих

|

■ ■■■ ■ ■■" 0,1 |

||

|

wfA |

||

|

- - ^750 |

||

|

VK |

s'? |

ГР'-—у |

|

~ Ч |

800 |

|

|

ґй г 120 110 100 90 80 70 60 50 |

|

а |

|

650°* У |

||

|

— / |

||

|

/ |

||

|

K2V • ф |

/ |

у |

|

"S. Y4 / I v |

о сл° |

|

|

'ч |

# |

|

|

б |

|

з °l nj h |

||

|

І |

1 4 |

|

|

4 V |

||

|

k ° |

||

|

w 110 100 90 80 70 |

|

О |

|

100 500 1000 О б T'V |

|

650^1 |

||

|

— ШЯ |

||

|

б" - О I 75tf |

||

|

100 |

|

500 1000 |

Рис. 73. Изменение прочности сварных соединений из ниобия со сталью (а), железом (б), никелем (в) и спла-

р

вом (г) в результате старения. ~ — отношение разру-

* п

шающей нагрузки при повышенной температуре к нагрузке при комнатной температуре.

разнородных металлов пригоден ниобий с минимальным содержанием водорода.

При изучении свариваемости ниобиевого сплава ВН2А с хромистой бронзой Бр. Х0,5 поверхности образцов из хромистой бронзы подвергали травлению в 50%-ном рас-

творе HN03 с последующей тщательной промывкой в проточной воде и сушкой. Непосредственно перед сваркой поверхность образцов зачищали шкуркой и протирали ацетоном.

Образцы ниобиевого сплава обрабатывали в растворе 60% HN03 + 40% HF с последующей промывкой и сушкой. Непосредственно перед сваркой кромки протирали ацетоном или спиртом.

При аргонодуговой сварке стыковых соединений ниобия с хромистой бронзой лучшее формирование шва было получено при расположении вольфрамового электрода (диаметром 2 мм, с заточкой на конус) по краю медной пластины и при возвышении медного образца над ниобиевым примерно на 0,2—0,25 мм. При сварке на оптимальных режимах (сварочный ток 120—130 мА, скорость сварки 30 м/ч) в сварных швах дефектов не обнаружено. При электроннолучевой сварке луч смещался примерно на 2/3 его диаметра в сторону медного сплава. Удовлетворительное формирование швов было получено в узком интервале режимов. Небольшие отклонения по току приводили к непроварам, прожогам, подрезам. Режимы электроннолучевой сварки сплава ВН2А с бронзой Бр. Х0,5 и характер формирования соединения приведен в табл. 29.

Изменение погонной энергии при сварке за счет изменения скорости в широком диапазоне (17—90 м/ч) не дало возможности установить зависимости пористости от скорости сварки.

Образование пористости при электроннолучевой сварке ниобия с малолегированным медным сплавом связано с интенсивным теплоотводом, что препятствует газовыделе - нию из расплавленного металла. Как показали эксперименты, устранению пористости в швах способствует повторный переплав электронным лучом.

Сварные соединения ниобий — бронза, выполненные аргонодуговой и электроннолучевой сваркой, пластичны при изгибе, угол загиба их составляет 120—180°. Прочность

|

Таблица 29 Режимы электроннолучевой сварки сплава ВН2А с бронзой Бр. Х0,5

|

сварных соединений при комнатной и повышенных температурах определяется прочностью медного сплава. Результаты испытаний на прочность сварных соединений ВН2А + + Бр. Х0,5, выполненных аргонодуговой и электроннолучевой сваркой, приведены в табл. 30.

|

Таблица 30 Предел прочности оВ'|о—7, Н/м2 сварных соединений ВН2А-}-Бр. Х0,5

|

Повторная подварка электроннолучевой или аргонодуговой сваркой соединений, выполненных электронным лу-’ чом, не оказывает влияния на их прочность. Сварные образцы ВН2А — Бр. Х0,5 (размером 70 X 70 мм) были испытаны при двухосном растяжении при помощи гидравлического давления. Предел прочности при двухосном и одноосном растяжении почти одинаков для сварных соединений, выполненных аргонодуговой сваркой; предел прочности при двухосном растяжении несколько выше, чем при одноосном.

Сварные соединения, выполненные аргонодуговой и электроннолучевой сваркой, подвергали циклическому нагреву (2,10 и 20 циклов) при 200, 400 и 600° С (длительность одного цикла 200 с). Нагрев осуществляли в атмосфере воздуха. Пластичность и прочность соединений при аргонодуговой и электроннолучевой сварке после нагревов по указанным режимам остаются на уровне исходных и при температурах 20,400 и 600° С определяются прочностью медного сплава. Металлографические исследования сварных соединений ВН2А + Бр. Х0,5 после указанных нагревов показали, что изменений в структуре шва не произошло.

Испытания сварных соединений с хромистой бронзой, выполненных с различной степенью оплавления ниобия, показали, что прочность их практически одинакова и равна (31—32) • 10~7 Н/м2. С помощью биметаллических переходников была произведена сварка ниобиевого сплава ВН2А с нержавеющей сталью Х18Н10Т.

Биметалл ВН2 4- Х18Н10Т изготовляли путем прессования в вакуумированных стальных оболочках. Нагрев образцов для прессования производили до 890—900° С, удельное давление при прессовании изменяли в интервале (90—100) • 10~7 Н/м2. Листовые биметаллические переходники ВН2 - f Х18Н10Т (толщиной 1 мм) изготовляли путем прессования плоской заготовки с последующей прокаткой при температуре 850—900° С. Прочность биметалла ВН2 + Х18Н10Т равна (70—75) • 10~7 Н/м2, разрушение происходит по ниобию.

Металлографическое исследование переходников из биметалла ВН2 + Х18Н10Т показывает, что граница раздела металлов представляет собой тонкую четкую линию. Микротвердость на границе соединения биметалла не меняется. В биметалле Х18Н10Т - f* ВН2 не отмечается диффузии ниобия в сталь и никеля в ниобиевый сплав.

Нагрев в вакууме образцов из биметалла ВН2 + ■+* Х18Н10Т до температуры 400 и 700° С (выдержка 100 ч) не вызывает заметных изменений в микроструктуре и микротвердости на границе раздела и не вносит существенных изменений в распределение элементов.

При нагреве образцов до 700° С (выдержка 100 ч) ширина диффузионной области составляет 50 мкм главным образом в сплаве ВН2.

Сварка разнородных металлов ВН2А и Х18Н10Т с применением биметаллических переходников выполнялась на плоских, трубчатых и кольцевых образцах толщиной 1 мм.

Испытания на изгиб сварных образцов (ВН2А + + Х18Н10Т), выполненных с применением биметаллического листового переходника, показали, что соединения пластичны при изгибе. Угол загиба соединения составлял 180°. Прочность этих соединений при комнатной температуре составляет (50 - f - 55) • 10-7 Н/м2, разрушение образцов происходит по сварному шву. Исследовали влияние нагрева на механические свойства сварных соединений сплава ВН2А со сталью Х18Н9Т, выполненных с применением листового переходника. Сварные соединения нагревали в вакууме при температурах 400 и 700° С (выдержка 100 ч). Установлено, что нагрев по указанному режиму не оказывает влияния на пластичность прессованного переходника.

Испытания на разрыв показали, что прочность сварных соединений после нагрева по указанным режимам составляет (48 -г - 51) * 1СГ"7 Н/м2. Разрушение соединений происходит по ниобиевому сплаву.

Таким образом, для соединения ниобия с другими металлами, как и для титана, весьма перспективно использова

ние биметаллических переходников, полученных при помощи совместной пластической деформации.