СВАРКА разнородных металлов и сплавов

ВЛИЯНИЕ ТЕМПЕРАТУРЫ И ДЛИТЕЛЬНОСТИ ЭКСПЛУАТАЦИИ СВАРНЫХ ИЗДЕЛИЙ НА ИХ СВОЙСТВА

Одним из важных показателей свойств сварных соединений из разнородных металлов с различными теплофизическими свойствами является их работоспособность при изменении температурных усло-

вий. На примере нескольких сочетаний металлов (сталь — медь, алюминий — сталь, ниобий — сталь и др.) рассмотрим влияние /температуры и условий эксплуатации на их свойства.

Поведение биметалла медь — сталь при изменяющихся температурах рассмотрено, например, в работе [116]. Фурмы доменных печей и конвертеров, кристаллизаторы для рафинирующих переплавов и непрерывной разливки металлов, детали теплообменного оборудования в процессе эксплуатации подвергаются циклическому нагреву и охлаждению. Возникающие при этом термомеханические и диффузионные процессы вызывают изменение свойств биметалла и его разрушение вследствие термической усталости. В зависимости от условий эксплуатации при изменяющихся температурах (градиент температур по сечению), а также свойств соединения разрушение биметалла может происходить как по наплавленному металлу, так и по зоне сплавления. Методикой исследования предусматривали раздельное определение сопротивления усталости при нагревах наплавленного металла и зоны сплавления, изучение изменения структуры и свойств биметалла, а также процесса его разрушения при воздействии теплосмен.

В работах [116, 117] заготовки биметалла для исследований получали путем совместного нагрева пластин из углеродистой стали и шихты, состоящей из меди и небольшого количества латуни. Время выдержки при температуре 1150 °С после расплавления шихты 30 мин. Толщина основного металла 14—30 мм, а наплавленного слоя 12—25 мм. Химический состав основного металла соответствовал составу сталей 10, 20, 30. Наплавленный металл содержал 1,2 % Fe, 0,08 % 02, 0,2 % Zn, остальные примеси — в пределах состава меди МЗр.

Для определения сопротивления усталости при нагревах наплавленного металла из него вырезали полые образцы с наружным диаметром рабочей части 7,5 мм и внутренним — 6 мм. Образцы испытывали по следующему термическому циклу: нагрев (током) до максимальной температуры, затем охлаждение (на воздухе) до 100 °С. Максимальную температуру цикла варьировали в пределах 325—450 °С.

В состоянии после наплавки медь имела крупнозернистую литую структуру с равноосным зерном размером до 1,3 мм. В наплавленном металле встречались включения легированного медью железа (a-фазы). Плотность распределения включений непосредственно у линии сплавления была выше, чем в объеме наплавленного металла. По всей линии сплавления отмечалось проникновение меди в железо по границам зерен (в виде клиньев) на глубину до 60 мкм, в отдельных местах наблюдался отрыв зерен стали по границам и попадание их в наплавленный металл, а со стороны стали — мелкозернистая структура основного металла со слабыми следами перегрева.

|

209 |

Методами количественной металлографии вблизи линии сплавления обнаружено значительное увеличение содержания углерода. Неоднородность по углероду образовалась за счет его диффузии из растворенного медью слоя стали в поверхностные слои основного

8 В. Р. Рябов и др.

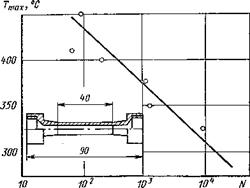

Рис. 88. Зависимость числа циклов до разрушения образцов из наплавленной меди от температуры

|

|

металла. Результаты испытаний наплавленного металла представлены на рис. 88. В полулогарифмической системе координат зависимость имеет характерный для этого вида испытаний линейный характер. Металлографические исследования показали, что в диапазоне максимальных температур нагрева 400—450 °С происходит ускоренное разрушение наплавленного металла, число циклов нагрев — охлаждение до появления трещин весьма небольшое и измеряется только сотнями. При температуре ниже 350 °С стойкость наплавленного металла до появления трещин составляет уже тысячи теплосмен. Разрушение образцов при максимальной температуре цикла (325—350 °С) от усталости при нагревах начиналось с поверхности у выхода на нее полос скольжения, причем трещины распространялись преимущественно по телу зерна. При температуре выше 350 °С наблюдался смешанный характер разрушения, т. е. трещины распространялись как по границам, так и по телу зерна.

Средняя концентрация железа в меди после завершения распада пересыщенного раствора в результате термоциклирования понижается с 1,2 до 0,8 %. Влияние содержания железа на термостойкость изучено в работе [117]. Повышение содержания железа в металле шва увеличивает число циклов до разрушения образцов, причем это особенно заметно при максимальных температурах цикла (выше 450 °С). Пластическая деформация меди вблизи линии сплавления ускоряет процесс распада твердого раствора железа в меди. Формирование состава наплавленного металла вблизи линии сплавления в основном завершается после 70—120 циклов (Гтах = = 325-ь450 °С соответственно).

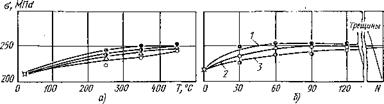

В результате выпадения a-фазы несколько понижается микротвердость наплавленного металла. После большого числа циклов (1000—1500) у линии сплавления наблюдаются провалы значений микротвердости, связанные с попаданием индентора в месте разрыхления структуры металла, предшествующие образованию трещин. Распад пересыщенного твердого раствора, появление новых включений a-фазы и следов пластической деформации в меди вблизи линии сплавления несколько отражаются на результатах испытаний наплавленных образцов на срез по линии сплавления. На основе определения средних статистических значений при погрешности оценки 3,3 % построены зависимости, приведенные на рис. 89.

Термоциклирование биметалла медь — сталь вызывает повышение сопротивления срезу в результате упрочняющего воздействия

|

Рис. 89. Зависимость временного сопротивления от максимальной температуры (а) и числа циклов (б): 1 — Гд1ах = 450 °С; 2 — 350 °С; 3 — 250 °С; X — исходное состояние; 0—30 циклов; Л — 60 циклов; © — 90 циклов; © — 120 циклов |

выделений железа вблизи линии сплавления. Повышение максимальной температуры цикла выше 400 °С приводит к ускоренному разрушению медного слоя вследствие появления трещин на поверхности или у линии сплавления [116]. Эксплуатация соединений меди со сталыо при изменяющихся температурах вызывает помимо распада пересыщенного твердого раствора железа в меди уменьшение его электросопротивления и снижение твердости медной матрицы.

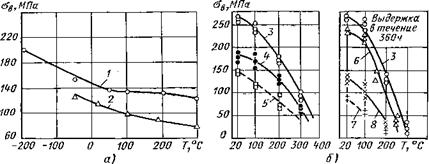

Об эффекте последующего нагрева, сопротивлении усталости при нагревах и тепловом ударе соединений алюминий — сталь известно крайне мало. По данным работы [136], стальные подшипники с алюминиевым рабочим слоем и цилиндры авиадвигателей с алюминиевыми ребрами работают несколько лет без каких-либо недостатков. Обычно в случае нагрева сварного шва таких разнородных металлов в результате ускорения взаимной диффузии интер - металлический слой растет еще более интенсивно, чем при сварке. В результате нагрева стали и алюминия и изменения объемов контактирующих металлов, по-видимому, снижаются механические свойства участка шва сварного соединения. С целью уточнения этих предположений механические свойства шва изучали при непрерывном подогреве испытуемых образцов при температурах 150, 250 и 350 °С в течение 15 сут. При этом исследовали качество сварного шва между алюминием АД1, сплавами АМц, АМгб и. низкоуглеродистой и среднеуглеродистой листовой сталью с цинковым покрытием, выполненного присадочной проволокой с содержанием 5 % Si. Образцы, которые нагревали до температуры 150 °С в течение 15 сут, разрушались по основному металлу — алюминию. Образцы, которые нагревали до температуры 350 °С в течение 15 сут, разрушались в граничной зоне расплавленного металла и мягкой стали. Различие механических свойств сварного шва после термообработки в зависимости от материала покрытия на стали, а также влияние нагрева и охлаждения на свойства биметаллического соединения сталь 12Х18Н10Т + сплав АМгб показано на рис. 90.

Для определения качества сварных швов в случае применения различных покрытий необходимо проведение испытаний с еще большим временем цикла нагрева. Во всяком случае, можно считать, что применение таких швов при высокой температуре (выше +300 °С)

|

Рис. 90. Зависимость временного сопротивления сталеалюминиевых образцов от температуры испытаний, выполненных: а — через вставку из биметалла; б — сваркой плавлением; 1 — 12Х18Н10Т + АМгб; 2 — армко-железо + АМг5В; 3 — 12Х18Н10Т (алитированная) + АМгб; 4 — СтЗ (оцинкованная) + АМгб; 5 — СтЗ (оцинкованная) + АМц; 6 — СтЗ (оцинкованная) + АМгб, выдержка 360 ч; 7 — СтЗ (оцинкованная) - f - АД1, выдержка 360 ч; 8 — сталь 20 (оцинкованная + АМц, выдержка 360 ч |

нецелесообразно, но возможно в температурных интервалах работы алюминия.

В работе [153] свойства соединений ниобия со сталью исследовали на образцах из сплава ниобий ВН2АЭ и стали 12Х18Н10Т толщиной 0,5 мм, сваренных внахлестку с отбортовкой стали по режимам, вызывающим образование интерметаллической прослойки. Кратковременные высокотемпературные механические испытания проводили в камере с контролируемой атмосферой. Прочность сварных соединений при испытании на статический разрыв при нормальной температуре определялась прочностью ниобия (540— 590 МПа), при повышенных температурах (700—120Q°C) с кратковременной выдержкой — прочностью стали (270—280 МПа). Длительный нагрев (700—1300 °С) сварных соединений ниобия со сталью осуществляли в тигельной вакуумной печи при вакууме 1,33—0,133 МПа. После охлаждения образцов проводили механические испытания и металлографические исследования.

Сварное соединение ниобия со сталью работоспособно при кратковременном нагреве до температуры 700 °С (см. рис. 15). Увеличение выдержки до 50 ч при этой температуре не снижает прочности соединений. Это можно объяснить тем, что при взаимодействии ниобия со сталью на границе контакта образуется диффузионный барьер из карбида ниобия NbC, который препятствует взаимной диффузии ниобия и компонентов стали. Карбид ниобия устойчив до температуры 760 °С при выдержке 9300 ч. При температурах выше 760 °С диффузионный барьер начинает растворяться и имеет место взаимная диффузия железа, никеля, хрома, ниобия с образованием хрупкой прослойки. Рост толщины интерметаллической (прослойки при температуре выше 1000 °С приводит к резкому снижению механических свойств сварных соединений, что связано как с повышением хрупкости, так и с появлением трещин в самой прослойке.

Интерметаллическая прослойка, образовавшаяся в процессе сварки ниобия со сталью, в меньшей степени снижает прочность сварных соединений, чем интерметаллическая прослойка, образовавшаяся в процессе нагрева. Это связано с тем, что при сварке прослойка образуется только в средней части сечения шва (в зоне максимальных температур), а при нагреве — по всей ширине шва, т. е. в зоне контакта ниобия со сталью. Выдержка сварных образцов с интерметаллической прослойкой при температуре 700 °С в течение 50 ч не приводит к растворению, ростучи ли "растрескиванию прослойки. При температуре 1000 °С (3 ч) прослойка также не растворяется и не растет, но начинает растрескиваться, при температуре 1200 °С (3 ч) она полностью разрушается.

Исследование влияния нагрева на структуру, механические свойства и характер разрушения сварных соединений стали с ванадием показывают, что охрупчивание пластичных соединений коррозионно - стойких сталей с ванадием и его сплавами при повышенных температурах развивается с различной интенсивностью в зависимости от температуры, времени, условий нагрева и композиции металла шва. Снижение пластичности связано с образованием в структуре шва интерметаллической о-фазы. Влияние нагрева на механические свойства и характер разрушения сварных швов стали 09Х16Н4Б с ванадием, выполненных электронно-лучевой сваркой с применением присадочных материалов 000Х17Н4, 000Х35Н8 (0,007 % С) и 09Х16Н4Б (0,1 % С), рассмотрено в работе [29]. Изучены свойства швов в интервале температур от —196 до +1250 °С с содержанием 0,007—0,09 % С, 5—17 % V, до 35"% Сг и до 8 % N1.

Исследованием установлено, что увеличение содержания хрома и никеля в швах понижает температуру и сокращает время начала образования ст-фазы. Наиболее устойчивую структуру при температурах 550—700 °С имеют швы ванадия с чистым железом. При указанных температурах в швах, выполненных присадочным материалом 000X17Н4 с содержанием 0,09 % С или до 17 % V, не наблюдается ускорения процесса образования о-фазы и снижения ударной вязкости соединений. Испытания сварных соединений на ударный изгиб показывают, что их охрупчивание связано с накоплением о-фазы, зарождающейся у границы сплавления с ванадием [30].

Исследование влияния нагрева на механические свойства и структуру сварных соединений стали 08Х15Н5Д2Т со сплавом V8W, выполненных автоматической аргонодуговой сваркой присадочной проволокой 08Х15Н5Д2Т при содержании в шве «0,08 % С, 6— 12 % V, 3,5—4 % Ni, 12—14 % Сг, показало, что длительные нагревы (1000 ч) в воздушной атмосфере при температурах 250—300 °С не вызывают заметных изменений в структуре, химическом составе металла шва или диффузионной прослойке на границе сплавления с ванадиевым сплавом. Указанные нагревы не оказывают влияния и на механические свойства сварных соединений. Так, при ав = 430 ч - -5-480 МПа и а = 110° в исходном состоянии после нагрева до температуры 250 или 300 °С при выдержке 1000 ч указанные сварные соединении имеют о8 == 450 - f48Q МПа и а ~ 100°.

Нагрев в интервале температур 500—900 °С в вакууме 0,00133 Па вызывает снижение механических свойств сварных соединений, обусловленное развитием диффузионных процессов на границе шва с ванадиевым сплавом. При этом охрупчивание соединений развивается с различной интенсивностью в зависимости от температуры и времени. Нагрев до 600 °С при выдержке 1 ч не оказывает влияния на прочность сварного соединения, в то время как снижение пластичности наблюдается уже при нагреве выше 400 °С, а при 600 °С происходит резкое ее падение. При температурах 700 и 900 °С охрупчивание соединений происходит при продолжительности нагрева, равной соответственно 30 и 5 мин.

Исследование структуры металла шва и зоны сплавления с ванадиевым сплавом показало, что с повышением температуры и времени нагрева происходит увеличение ширины диффузионной прослойки на границе сплавления и рост ее микротвердости, причем микротвердость диффузионной прослойки неодинакова. Наибольшую микротвердость имеет часть диффузионной прослойку расположенная непосредственно у границы сплавления с ванадиевым сплавом. Нагрев до температуры 500 °С в течение 1 ч повышает микротвердость диффузионной прослойки на границе сплавления до 3600 МПа при микротвердости металла шва 2300—3000 МПа. Увеличение продолжительности нагрева при этой температуре до 10 ч повышает микротвердость в зоне сплавления до’5000 МПа. При повышении температуры нагрева до 600 °С отмечается рост диффузионной прослойки на границе сплавления с ванадием. Увеличение времени выдержки до 10 ч при 600 °С приводит к увеличению толщины диффузионной прослойки до 100 мкм с повышением микротвердости в узкой зоне, прилегающей к границе сплавления, до 7000— 8000 МПа. В диффузионной прослойке наблюдаются трещины. Нагрев до температуры 700 °С в течение 1 ч увеличивает толщину диффузионной прослойки до 100 мкм и повышает ее микротвердость до 5000 МПа. Повышение температуры нагрева до 900 °С и выдержки до 1 ч сопровождается ростом толщины диффузионной прослойки до 160 мкм и ее микротвердости до 7000 МПа, а также ростом микротвердости металла шва. В металле шва наблюдается выделение g-фазы по границам зерен.

При нагревах в интервале температур 500—900 °С происходит значительное перераспределение концентрации ванадия, железа, хрома в металле шва у границы сплавления с ванадиевым сплавом в зоне шириной ~50—80 мкм. Содержание ванадия в диффузионной прослойке при нагреве повышается до 26—45 % при содержании его в шве 6—12 %; содержание железа снижается до 34 %, хрома — до 6 % при содержании их в шве соответственно 75 и 14 %.

Приведенные данные показывают, что сварные соединения стали 08Х15Н5Д2Т с ванадиевым сплавом V8W, выполненные аргонодуговой сваркой присадочной проволокой 08Х15Н5Д2Т при содержании в шве 0,08 % С, 6—12 % V, 12—14 % Сг и 3,5—4 % Ni, обладают устойчивой структурой и стабильными механическими свойствами при длительных нагревах (1000 ч) при температурах

250—300 °С, что подтверждает их работоспособность при указанных режимах. Повышение температуры приводит к ограничению длительности работы сварных соединений.