СВАРКА разнородных металлов и сплавов

СВАРКА ТУГОПЛАВКИХ МЕТАЛЛОВ С ДРУГИМИ МЕТАЛЛАМИ

Необходимость создания конструкций, отдельные элементы которых работают в условиях высоких температур и нагрузок, резких теплосмен и др., определяет требования к сварным соединениям разнородных тугоплавких металлов, способных длительное время работать в столь жестких условиях (13, 112, 187].

Сварка ниобия с другими металлами. Одним из металлов, используемых в качестве основы при изготовлении жаропрочных и коррозионно-стойких металлов, является ниобий, отличающийся сравнительно малой плотностью, высокой жаропрочностью и хорошей стойкостью в расплавах при температурах до 1300 °С. Сплавы на основе ниобия при сварке плавлением склонны к образованию пор в металле шва, которые образуются в результате наличия в металле газов, окислов и нитридов, а также взаимодействия углерода с кислородом или окислами.

Ниобий обладает способностью поглощать значительное количество водорода. Однако растворимость водорода в ниобии с повышением температуры резко уменьшается, и при температурах выше 1000 °С водород практически удаляется из ниобия. Поэтому водород не может быть причиной образования пор при сварке ниобия.

Особый интерес для промышленности представляют соединения ниобия с аустенитными коррозионно-стойкими сталями, успешно работающими при температуре до 600 °С в различных агрессивных средах.

При сварке давлением ниобия со сталью [28] возникают определенные трудности, так как при повышенных температурах ниобий активно соединяется с кислородом, азотом и другими газами. Непосредственное плакирование тугоплавких металлов аустенитными сталями также затруднено из-за образования на границах основного металла (Nb, Мо) и плакирующего слоя (Fe, Сг, Ni) ряда химических соединений Nb2Fe3, NbFe2, NbCr2, NbNi3. Получение биметалла ниобий—сталь методом горячей прокатки двухслойных пакетов в условиях высокого вакуума обеспечивает хорошее схватывание слоев разнородных металлов. Пакеты из ниобия ВН2 толщиной 2 мм со сталью СтЗсп толщиной 9—12 мм нагревали и прокатывали на стане 170 в вакууме 5,2 мПа с обжатием 10—40 % в диапазоне температур 900—1200 °С. С увеличением температуры прокатки предел прочности слоев при срезе увеличивается (при 900—1000 °С 100 МПа, при 1100—1200 °С 210—230 МПа). Для обеспечения на

дежного сцепления слоев биметалла ниобий—сталь и более равномерной деформации целесообразно вести прокатку при 1100—1200 °С при суммарном обжатии 30—40 %.

Микроструктура соединения характеризуется наличием четкой границы между двумя металлами. Со стороны стали наблюдается обезуглероженная зона с определенной ориентацией зерен в направлении, перпендикулярном границе. На границе скапливается углерод за счет диффузии из приграничной области. Ширина обезуглероженной зоны уменьшается с увеличением обжатия. Микротвердость со стороны стали в приграничной области несколько уменьшается (до 90—100 единиц) по сравнению с микротвердостью глубинных слоев (140 единиц). Со стороны ниобия существенных изменений не происходит.

Исследованы процессы взаимодействия тугоплавких металлов (ниобия и молибдена) со сталью 12Х18Н10Т в биметаллах при длительном воздействии высоких температур и цикличности нагрева. Установлено, что выдержка при температуре 1000 °С в течение 5 ч приводит к образованию переходной зоны шириной 2—3 мкм с микротвердостью до 6000 МПа. Увеличение времени выдержки до 50 ч при той же температуре расширяет эту зону до 5—7 мкм и повышает микротвердость до 9000 МПа. Уже при 5-часовой выдержке плакирующий слой отслаивается от основы.

С целью снижения хрупкости граничной зоны в плакированных материалах рекомендуется применять промежуточные прослойки из металлов, не образующих с основными химических соединений. Анализ двух - и многокомпонентных систем показал, что для этой цели наиболее эффективен ванадий, который по физико-механическим свойствам мало отличается от ниобия, а при взаимодействии с ним образует непрерывный ряд твердых растворов переменного состава, обладающих высокой прочностью и достаточной пластичностью [119]. Перспективна также медь, однако следует учитывать сравнительно низкую температуру плавления меди (1083 °С).

При создании биметалла ниобий—сталь 12Х18Н10Т в качестве промежуточного слоя со стороны тугоплавкого металла применяют ванадий, а со стороны коррозионно-стойкой стали — медь. В работе [56] изучены зависимости изменения механических свойств соединений технически чистого ниобия НВЧ со сталью 12Х18Н9Т и армко - железом от размеров переходной зоны, определены условия ее роста и детально изучена структура этой зоны. Образцы (диаметром 10— 16 мм, высотой"30—50 мм) получали ударной сваркой в вакууме при температуре 900—1300 °С.

* Временное сопротивление ударных соединений ниобия с железом определяется временным"”сопротивлением железа при испытаниях до температуры 600 °С (<т„ «=* 100 МПа). Образцы обладают достаточной пластичностью. Столь высокие механические свойства объясняются тем, что толщина переходной зоны в контакте не превышает 1 мкм. Металлографический анализ выявляет неоднородность строения и различную скорость роста слоев, составляющих переходную зону. После длительного высокотемпературного^отжига в ней вы-

явлены два слоя. Слой со стороны железа (микротвердость ~7000— 7500 МПа) растет быстрее, чем со стороны ниобия (микротвердость >15 ООО МПа). Рис. 14 иллюстрирует увеличение толщины слоев переходной зоны при отжиге (900—1200 °С) соединения ниобий НВЧ — железо. В слое со стороны ниобия обнаружено большое количество выделений неправильной формы размером 2—3 мкм. Микротвердость этого слоя вдвое выше микротвердости слоя со стороны железа и в 10 раз выше микротвердости ниобия и железа. Со стороны последнего после отжига наблюдается обезуглероженная зона.

После сварки переходный слой соединения ниобия со сталью 12Х18Н9Т, как и в случае соединения с железом, не превышает 1 мкм. Однако при механических испытаниях разрушение происходит хрупко по стыку (<тв = 240-5-290 МПа). Рентгеноструктурный анализ подтверждает наличие карбидных фаз NbC и Nb2C на поверхностях излома, а спектральный анализ выявляет скопление там 0,4— 0,5 % С. На рентгенограммах поверхностей излома кроме линий чистых металлов наблюдаются также линии фазы ниобий—железо— никель—хром.

На основании этих исследований авторы работ [19, 56] предположили, что для соединения ниобия со сталью целесообразно использовать промежуточные прослойки железа и никеля. Наряду с оценкой роли никеля и железа в качестве барьеров при диффузии углерода из_ стали в ниобий определены барьерные свойства карбида ниобия при взаимной диффузии ниобия и железа.

В соединении ниобия со сталью 12Х18Н9Т прослойку железа применяли в виде фольги или напыляли на сталь электронным лучом в вакууме. Толщина прослойки составляла 0,2—0,8 мм. Фольга содержала 0,04 % С (техническое железо) или 0,004 % С (железо Олектронно-лучевого переплава). В напыленном слое содержалось э,02 % С.

При испытаниях на растяжение соединение ниобий—прослойка железа—сталь разрушалось по прослойке или основному металлу— ниобию. Характер разрушения определялся толщиной промежуточной прослойки железа и содержанием углерода в ней. Разрушение по основному металлу — ниобию происходило при толщине прослойки <0,15 мм.

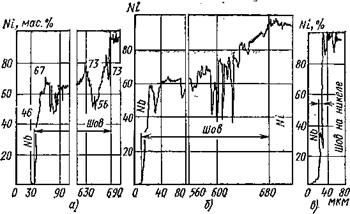

Из концентрационных кривых распределения радиоактивного изотопа углерода С14 (рис. 70) видно, что за время собственно ударной сварки (—10-2 с) изотоп не прбходит через никель, а проникает через железо и скапливается на границе соединения ниобия с железом, образуя слой карбидов ниобия. Таким образом, при сварке давлением происходит снижение коэффициента диффузии углерода в прослойке при увеличении степени ее деформации.

При сварке прослойка никеля между ниобием и сталью предотвращает образование локальных выделений карбидов ниобия в зоне соединения. При отжиге (<850 °С) в сварном соединении ниобия с коррозионно-стойкой сталью, выполненном с применением прослойки железа, рост интерметаллидов между ниобием и железом сдерживается локальными выделениями карбидов ниобия [19].

|

12X18h |

1ST |

1 |

Nb |

|

|

У |

s XVS |

|||

|

/ |

I |

|

тм |

|

|

|

200 100 О |

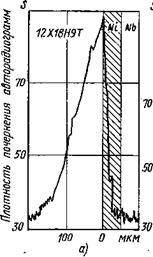

Рис. 70. Кривые распределения изотопа углерода в зоне соединения ниобия с коррозионно- стойкой сталью через промежуточную прослойку; а — никеля; б — железа

Инерционная сварка трением, не требующая специальных вакуумных камер для размещения образцов, также применима для соединения ниобия с железом и сталью [51]. Сварку осуществляли на установке, которая позволяет сваривать на воздухе образцы диаметром до 20 мм при частоте вращения маховика до 3000 об/мин и максимальном осевом усилии до J500 Н. Образцы диаметром 14 мм собирали из ниобия марок НВЧ* ЭЛН1, ВН2, железа (0,025 % С) и стали 12Х18Н9Т. Прочность соединений железа с ниобием определяется прочностью основного металла (разрушение происходило не по стыку). При испытании на изгиб полосок, вырезанных из труб, первые трещины возникали в стыке при а = 120-5-160°. Ударная вязкость, определенная на образцах без надреза в стыке, составляла ~10 кДж/м2. Анализ структуры сварных соединений показал, что в процессе сварки происходит выдавливание железа в грат с глубинным вырыванием ниобия.

Высокая жаропрочность свариваемых металлов обусловливает отсутствие заметного грата в соединении ниобия со сталью 12Х18Н9Т. Хотя микрорентгеноспектральные исследования не выявляют интерметаллидов в зоне контакта, однако прочность такого соединения низка. При испытаниях разрушение всегда происходит по стыку (огв = 130-5-320 МПа). В зоне контакта наблюдаются перемешивание свариваемых металлов и микротрещины.

Для соединения ниобия со сталью 12Х18Н9Т использовали промежуточный слой железа, у которого коэффициент линейного расширения имеет среднюю величину между соответствующими значениями для стали и ниобия [51 ]. Первоначально сталь сваривали с железом. После механической обработки на торцах стальных образцов

О 200 600 Т/С о 200 600 Тг °С

a) 6J

Рис. 71. Зависимость прочностных и пластических свойств композиций ниобий—ванадий— армко-железо (а) и ниобий—ванадий—сталь 12X18НЮТ (б) от температуры испытаний

і

оставляли слой железа толщиной до 7 мм. Затем последние сваривали с образцами ниобия.

При испытаниях на растяжение соединение ниобий—промежуточный слой железа — сталь 12Х18Н9Т разрушалось по основному менее прочному металлу. Характер разрушения определяли толщиной промежуточного слоя железа.

Технология сварки взрывом ниобия с армко-железом и сталью 12Х18Н10Т через ванадиевую прослойку гарантирует высокую стабильность их механических свойств и преимущественное разрушение при испытаниях по наименее прочному из свариваемых металлов [143]. При сварке использовали пластины из стали 12Х18Н10Т и армко-железа (14 — 18x100x200 мм), ванадия (2,2X 100x200 мм) и ниобия (8,5— 10X150X250 мм). Исходная твердость ниобия составляла НВ 120—130, ванадия НВ 60—70, армко-железа НВ 89 и стали 12Х18Н10Т НВ 240.

В процессе отработки технологии определены оптимальные параметры сварки трехслойных заготовок: скорость сварки исв = = 2000 ± 60 м/с и скорость соударения vB1 = 420 + 10 м/с ванадия с армко-железом иун2 = 450 ± 10 м/с ванадия со сталью 12Х18Н10Т.

В результате механических испытаний на отрыв слоев установлено, что сварные соединения обладают ав — 400-*-500 МПа и преимущественно разрушаются по ниобию в сочетании со сталью 12Х18Н10Т и армко-железу — в сочетании ниобия с армко-железом.

Металлографические исследования границы контакта показали, что при сварке на этих режимах обеспечивается стабильность размеров волн по всей площади сваренных заготовок, на 10 % площади наблюдаются расплавленные участки.

Результаты испытаний на кратковременную жаропрочность соединений ниобий—ванадий—армко-железо представлены на рис. 71, а. С увеличением температуры испытаний от 20 до 800 °С временное сопротивление падает с 353 до 26 МПа с разрушением во всех случаях по армко-железу, а относительное сужение растет с 53,3 % при 20 °С до 77,2 % при 800 °С и определяется поведением армко - железа. Таким образом, сравнительно низкая жаропрочность армко - железа ограничивает применение этой композиции (только для слабонагруженных узлов высокотемпературных установок). Кратковременную жаропрочность соединений ниобия со сталью 12Х18Н10Т определяли для трех случаев: в исходном состоянии после сварки при 20, 400,^600, 800 °С;. в отожженном состоянии (Т — 500 °С, t = 30 мин) при 20, 500, 800 °С; после высокотемпературного отжига (Т = 800 °С, t = 30~ мин) при 20, 500, 800 °С. Испытания образцов первой серии показали, что с увеличением температуры от 20 до 800 °С временное сопротивление соединения падает с 403 до 255 МПа с преимущественным разрушением по ниобию (рис. 71, б, кривая 3), а относительное сужение возрастает с 39,3 до 90 % (рис. 71, б, кривая 5). Отжиг повысил временное сопротивление соединений в исследованном диапазоне температур. С повышением температуры испытаний от 20 до 800 °С временное сопротивление образцов, отожженных при 500 и 800 °С, снижается соответственно с 412 до 350 МПа и с 392 до 259 МПа (рис. 71, б, кривые 1, 2) при увеличении относительного сужения с 43 до 92 % (кривая 4). Разрушение отожженных образцов при нормальной и высокой температурах происходило в основном по ниобию или ванадию.

Результаты испытаний показали целесообразность применения сочетаний ниобий—ванадий—сталь 12Х18Н10Т в узлах энергетических установок, кратковременно работающих при температурах до 800 °С. Изготовленные из сваренных заготовок кольцевые переходники диаметром 80—120 мм были вварены с помощью аргонодуговой сварки в узлы энергетических установок и успешно выдержали стендовые испытания на прочность, герметичность, действие ударных и вибрационных нагрузок при нормальной и высокой температурах.

При сварке плавлением ниобия со сталью с расплавлением стали взаимодействие атомов, расположенных на границе раздела твердой и жидкой фаз, происходит по схеме, характерной для процесса контактного плавления [153]. Поверхностная и объемная диффузия атомов расплава и ниобия и растворение твердых частиц ниобия в жидкой стали приводят к изменению концентрации ниобия в расплаве с образованием эвтектики. Если концентрация ниобия в жидкости превысит эвтектическую, то в процессе кристаллизации металла шва образуется новая интерметаллическая фаза в виде отдельных зерен или сплошной прослойки. Определяющими параметрами этих процессов являются температура металла на границе раздела и продолжительность контакта жидкой и твердой фаз, т. е. изменение температуры контактируемых поверхностей во времени [128].

Соединения ниобиевых сплавов с коррозионно-стойкой сталью толщиной до 1 мм без образования интерметаллидов можно получить электронно-лучевой сваркой при расплавлении только стали. При этом требуется жесткое соблюдение параметров режима сварки, так как любые отклонения приводят к резкому снижению свойств сварных соединений.

|

Режимы электронно-лучевой сварки ниобия со сталью ' (v с в = 30 м/ч, подкладка и прижимы — стальные)

|

Применение промежуточных барьерных элементов, которые наносят на свариваемые кромки более тугоплавкого металла [166], позволяет расширить диапазон толщин соединяемых металлов до 2 мм. Однако получение сварных соединений без прослоек интерметаллидов при толщине более 1,5 мм весьма затруднено из-за сложности регулирования термического цикла сварки.

Для образования прочных химических связей на границе раздела твердой и жидкой фаз без интерметаллической прослойки необходимо, чтобы температура нагрева ниобия в зоне контакта со сталью была в пределах 1400—1480 °С. При этом время контактирования определяется объемом расплавляемого металла и площадью контакта жидкой стали с твердым ниобием. Термический цикл сварки оказывает решающее влияние на структуру и свойства сварных соединений сплавов ниобия со сталью. Типы сварных соединений при сварке прямолинейных и кольцевых швов приведены на рис. 48.

Влияние термического цикла сварки на образование сварного соединения ниобия (ВН2АЭМ) со сталью (08Х18Н10Т) исследовали на соединениях стыковых с отбортовкой кромки стали и нахлесточ - ных (табл. 33) [153].

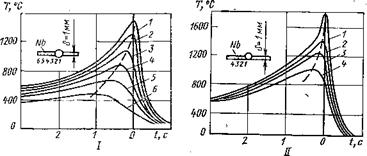

Изменение температуры во времени фиксировали при помощи вольфрам-рениевой термопары, которую устанавливали на глубину 0,6—0,7 мм с нижней стороны листа и приваривали точечной сваркой на различных расстояниях от свариваемого стыка. Термические циклы точек, расположенных на различных расстояниях от оси швов, сваренных по режимам I и II (табл. 33), представлены на рис. 72.

В сварном соединении без интерметаллических прослоек, выполненном по режиму I, максимальная температура ниобия в точке, расположенной на границе сплавления, не превышает 1500 °С. Скорость нагрева ниобия в зоне контакта с расплавленным металлом составляет 1600—1700 °С/с, а коррозионно-стойкой стали — 2400— 2500 °С/с. Средняя скорость охлаждения в интервале температур от максимального значения до 700 °С составляет соответственно 460—470 и 340—390 °С/с. В результате высоких скоростей нагрева и охлаждения время пребывания ванночки расплавленной стали

|

Рис. 72. Термические циклы точек при сварке ниобия со сталью без интерметаллической прослойки (/) и с прослойкой (//) |

составляет ~0,3 с. В сварном соединении, выполненном по режиму II, температура нагрева ниобия превышает 1700 °С. Продолжительность нагрева при данной температуре составляет 0,06 с, что приводит к образованию сплошной интерметаллической прослойки.

При сварке металлов меньшей толщины (<0,5 мм) с применением нахлесточных соединений крутизна кривых термических циклов точек, расположенных в околошовных зонах, увеличивается, а следовательно, сокращается продолжительность нагрева металла при высоких температура?:. Поэтому максимальная температура нагрева ниобия указанной толщины без образования интерметаллической фазы повышается до 1600 °С.

Хрупкие прослойки отрицательно влияют на свойства таких сварных соединений, и в первую очередь на пластичность и прочность. В табл. 34 представлены результаты испытаний соединений толщиной 0,5 мм, выполненных электронно-лучевой и аргонодуговой

|

Таблица 34 Влияние технологических факторов на свойства нахлесточных сварных соединений ниобия со сталью

|

|

* Образцы вырезали вдоль шва. |

|

Режимы электронно-лучевой сварки сплавов ВН2АЭМ и ЭЛН1 со сталью 12Х18Н10Т

|

|

Прочностные свойства сварных соединений

|

|

Примечание. ав определено на образцах без усиления шва; а — поперек зоны сплавления. |

сваркой в контролируемой атмосфере. На свойства сварного соединения существенное влияние оказывают также способ сварки и подготовка поверхности ниобия перед сваркой. Некоторое снижение прочности при аргонодуговой сварке можно объяснить ухудшением смачиваемости и расширением зоны термического влияния по сравнению со швами, выполненными электронно-лучевой сваркой.

Для получения сварных соединений ниобиевых сплавов ВН2АЭМ и ЭЛН1 с коррозионно-стойкой сталью І2Х18Н10Т толщиной 2— 5 мм целесообразно применять электронно-лучевую сварку расфокусированным электронным лучом с иуск =8-4-12 кВ [147]. Сварку ведут на режимах, обеспечивающих разогрев и поддержание температуры ниобия и стали в зоне соединения не выше 1480 °С, более равномерное распределение температуры в месте соединения, что исключает перегрев ниобиевого сплава на границе раздела твердой и жидкой фаз.

Указанная технология опробована при сварке сплавов ВН2АЭМ и ЭЛН1 с коррозионно-стойкой сталью 12Х18Н10Т при толщине свариваемых металлов 2—5 мм и различных типах плоских соединений (см. рис. 48). При толщине металла 2 и 3 мм производили отбор - товку кромки на стали, а при больших толщинах в стык закладывали пластину из стали (табл. 35). Перед сваркой образцы ниобиевых сплавов обрабатывали в растворе, состоящем из 40 % HF + 60 % HN03, с последующей промывкой и сушкой. Образцы из коррозионно-стойкой стали зачищали шлифовальной шкуркой. Непосредственно перед сваркой кромки свариваемых образцов протирали спиртом. Наилучшее формирование шва было получено при диаметре пятна нагрева 10—12 мм и расположении его по центру стыка.

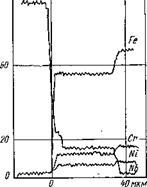

Качество сварки оценивали на основе рентгеноспектрального и металлографического анализов, а также по результатам механических испытаний образцов, вырезанных из сварного соединения. Результаты микрорентгеноспектрального анализа (рис. 73) показали, что в зоне сплавления распределение компонентов стали и ниобия постоянно и соответствует эвтектическому составу: 10— 12 % Nb, 9—10 % Ni, 15 % Cr, 64 % Fe. Непосредственно к эвтек-

Рис. 73. Распределение компонентов стали и ниобия в зоне взаимодействия после сварки

|

тс. %

____ !________ Твердый Nb ттют раствор |

тике примыкает область твердого раствора ниобия в стали. Как следует из табл. 36, прочность сварных соединений при нормальной температуре определяется прочностью ниобиевого сплава.

Сварка плавлением ниобия с молибденом представляет собой сложную задачу, хотя эти металлы и образуют непрерывный ряд твердых растворов. Немногочисленные экспериментальные данные показали, что металл такого шва обладает низкой пластичностью и повышенной склонностью к образованию трещин. В работе [187] высказано предположение, что при сварке плавлением охрупчивание металла шва и образование трещин могут быть вызваны следующими причинами: упрочнением металла шва в результате взаимного легирования; влиянием примесей внедрения; внутренними напряжениями в соединении, обусловленными воздействием термического цикла сварки и различными теплофизическими свойствами соединяемых металлов. В работе

[187] установлено максимально допустимое содержание ниобия и молибдена в шве и изучено их распределение. Сплавы молибдена ВМ1Д и ЦМ6 соединяли со сплавом ниобия ВН2А и технически чистым ниобием НВЧ электронно-лучевой сваркой.

Образцы толщиной 1 мм сваривали на установке У-250А при некоторой недофокусировке луча для получения гладкого без подрезов шва при полном проплавлении. Состав металла шва регулировали смещением луча на один из свариваемых металлов, применением вставок из этих металлов, изменением погонной энергии, отбортовкой одного из соединяемых металлов.

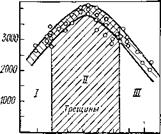

Анализ экспериментальных данных позволил оценить влияние химического состава металла шва на склонность сварного соединения к образованию трещин (рис. 74). В зависимости от этой склонности график условно можно разделить на три (/—III) области, основные

|

|

|

Мо 20 60 60 Nb мас% Рис. 74. Зависимость микротвердости металла швов от их 1 '' состава |

характеристики которых и технологические приемы получения швов соответствующего состава приведены в табл. 37. Из рис. 74 и табл. 37 следует, что имеется определенная область твердых растворов, характеризующаяся наличием трещин (преимущественно поперечных) в шве, причем чем ближе состав шва к критическому (40—50 % Nb), тем больше трещин.

|

Состав шва ниобия с молибденом

1 Без учета очень узкого участка у линии сплавления с резким изменением концентрации ниобия и молибдена. 2 Только для цилиндрических образцов. |

Металл шва представляет собой сплав молибдена и ниобия в основном слабо изменяющегося состава, но с резкими колебаниями концентрации этих элементов в очень узком участке у линии сплавления.

Данные микрорентгеноспектральных исследований позволяют заключить, что если при содержании до 20 % Nb состав шва практически стабилен, то при большей концентрации состав неоднороден по ширине шва и тем заметнее, чем ближе он к критическому (40—50 % Nb). Микротвердость во всех случаях изменяется более резко у линии сплавления с ниобием, так как твердость последнего в 2 раза меньше, чем у молибдена, и почти в 4 раза, чем у металла шва. Разброс значений микротвердости увеличивается по мере приближения состава шва к критическому.

Учитывая изложенное, можно предположить, что более сильное охрупчивающее влияние ниобия на молибден, чем молибдена на ниобий, объясняется следующим обстоятельством: молибден более чувствителен к примесям внедрения, а ниобий вносит повышенное количество примесей внедрения в металл шва. Таким образом, для получения сварных соединений молибдена с ниобием без трещин необходимо строго контролировать содержание этих металлов в шве, ограничив их 20 % Nb или 36 % Мо при сварке сравнительно чистых от примесей внедрения сплавов (типа ЦМ6 и НВЧ) и 12 % Nb и 19 % Мо для менее чистых (типа ВМ1Д и ВН2) [187].

^Основные трудности сварки плавлением ниобия с медным сплавом (бронзой) связаны с большим различием их физических свойств. Медь по сравнению с ниобием имеет более низкую температуру плавления, но теплопроводность ее примерно в 9 раз выше теплопроводности ниобия. Это различие обусловливает необходимость правильного распределения теплоты источника нагрева при их сварке. Большую часть теплоты источника нагрева необходимо концентрировать на более теплопроводном металле (меди).

При сварке ниобия с бронзой следует учитывать высокую активность взаимодействия ниобия с кислородом, азотом и водородом, что вызывает необходимость тщательной защиты металла шва и свариваемых кромок ниобия в процессе сварки.

К основным особенностям сварки меди и ее сплавов следует отнести легкую окисляемость в расплавленном состоянии. Образующаяся в результате этого процесса закись меди хорошо растворима в жидком и мало растворима в твердом металле. Она образует с медью легкоплавкую эвтектику, которая, сосредоточиваясь по границам кристаллитов, снижает стойкость металла шва против образования кристаллизационных трещин.

Медь обладает повышенной склонностью к образованию газовых пор при сварке. Основную опасность при этом представляет водород, растворимость которого резко увеличивается при переходе меди из твердого состояния в жидкое. Различный характер взаимодействий ниобия с водородом при повышенных температурах может отрицательно сказаться при их сварке. Однако в исследуемых ниобиевых сплавах (ВН2А) содержание водорода незначительно (0,0001 — 0,001 %). При таких количествах водорода в ниобии он не может служить причиной пористости в сварных швах ниобий—бронза.

Медь и ее сплавы по сравнению с другими металлами, например коррозионно-стойкой сталью, обладают высокой адсорбционной способностью. Причем газоотделение адсорбированных газов зависит от подготовки поверхности металла. Поэтому для устранения пористости в наплавленном металле при сварке меди и ее сплавов также требуется тщательная подготовка поверхности и надежная защита сварного срединения в процессе сварки.

При изучении свариваемости ниобиевого сплава ВН2 с хромистой бронзой БрХ1 поверхности образцов последней подвергали травлению в 50 %-ном растворе HN03 с последующей тщательной промывкой в проточной воде и сушкой. Непосредственно перед сваркой поверхность образцов зачищали шлифовальной шкуркой на ширине 15 мм и протирали ацетоном. Подготовка образцов из ниобиевого сплава описана на с. 176.

Аргонодуговую сварку образцов выполняли на автомате АДСВ-2 постоянным током прямой полярности с дополнительной защитой и обдувом обратной стороны шва. Электронно-лучевую сварку выполняли на установках ЭЛУ-4 и ЭЛУ-8. Исследовали стыковые и замковые соединения толщиной 1—1,5 мм. Качество сварки оценивали по результатам визуального контроля, рентгеновского просвечивания, металлографического анализа и механических испытаний образцов, вырезанных из сварного соединения.

При аргонодуговой сварке стыковых соединений ниобия с хромистой бронзой лучшее формирование шва было получено при расположении вольфрамового электрода (диаметром 2 мм с заточкой на конус) по краю медной пластины и при возвышении медного образца над ниобиевым примерно на 0,2—0,25 мм. При сварке на оптималь-

|

Режимы электронно-лучевой сварки сплава ВН2 о бронзой БрХ1

|

|

Примечание. Первые три режима относятся к установке ЭЛУ-8, остальные — к ЭЛУ-4. |

ных режимах (7СВ = 120 —130 мА, vGB =30 м/ч) в сварных швах дефектов не обнаружено. При электронно-лучевой сварке луч смещали примерно на 2/3 его диаметра в сторону медного сплава. Удовлетворительное формирование швов было получено в узком интервале режимов. Небольшие отклонения по току приводили к непро - варам, прожогам, подрезам. Режимы электронно-лучевой^сварки сплава ВН2 с бронзой БрХ1 приведены в табл. 38.'

Изменение погонной энергии при сварке за счет изменения скорости в широком диапазоне (17—90 м/ч) не дало возможности установить зависимость пористости от скорости сварки. Образование пористости при электронно-лучевой сварке ниобия с низколегированным медным сплавом связано, очевидно, с интенсивным теплоотводом, что препятствует газовыделению из расплавленного металла. Устранению пористости в швах способствует повторный переплав электронным лучом.

Сварные соединения ниобия с бронзой, выполненные аргонодуговой и электронно-лучевой сваркой, пластичны при изгибе (а = = 120-4-180°). Прочность сварных соединений при нормальной и повышенных температурах определяется прочностью медного сплава. Как при электронно-лучевой, так и при аргонодуговой сварке при температуре испытания 20 °С <тв = 320 МПа, при 200 °С сгв = = 188 МПа, при 400 °С ов = 157 МПа, при температуре 600 °С для сварных соединений, выполненных электронно-лучевой сваркой, ав = 92 МПа, выполненных аргонодуговой сваркой, сгв = 97 МПа. Разрушение при обоих видах сварки происходило по границе шва с медным сплавом.

Повторная подварка электронно-лучевой или аргонодуговой сваркой соединений, выполненных электронным лучом, не оказывает влияния на их прочность. Сварные образцы размером 70 х70 мм (ВН2 + БрХ1) были испытаны при двухосном растяжении (табл. 39). Временные сопротивления при двухосном и одноосном

Результаты испытаний при двухосном растяжении соединений ниобия с бронзой

|

Сварка |

Исходная толщина сплавов на основе меди (ниобия), мм |

^разр» Н |

(Хвї МПа* при двухосном растяжении по бронзе (по Nb) |

Место разрушения |

|

Аргонодуговая |

1,23 (1,06) |

1300 |

320 (350) |

По границе шва с Nb |

|

1,22X1,08) |

1100 |

251X283) |

Трещина перпендикулярна сварному шву (по Nb) |

|

|

1,23 (1,10) |

2300 |

325 (364) |

По границе шва с Nb |

|

|

Электронно-луче вая |

1,24 (0,99) |

2900 |

355 (445) |

По границе шва с БрХ1 |

|

1,28 (1,00) |

2200 |

341 (436) |

По границе шва с Nb |

|

|

Электронно-лучевая с подваркой непровара (аргонодуговой сваркой) |

1,23 (0,99) |

2400 |

324 (376) |

По границе шва с БрХ1 |

|

1,23 (1,00) |

1700 |

299 (374) |

По границе шва с Nb |

|

|

1,00 (0,95) |

1550 |

360 (360) |

По границе шва с БрХ1 |

растяжениях почти одинаковы для сварных соединений, выполненных аргонодуговой сваркой. Для соединений, выполненных электронно-лучевой сваркой, временное сопротивление при двухосном растяжении несколько выше, чем при одноосном.

В работе [183] при сварке сплавов ВН2 и БрХ1 установлено, что качественное сварное соединение указанных сплавов может быть получено в довольно широком диапазоне параметров режима электронно-лучевой сварки. Единственным затруднением явилось определение оптимальных соотношений в распределении погонной энергии луча между свариваемыми деталями. В зависимости от размера деталей эти соотношения значительно изменяются. Поэтому при сварке мелких деталей необходимо, чтобы 1/3 энергии луча приходилась на деталь из бронзы, а 2/3 — на деталь из ниобия.

Детали массой 0,7—1 кг следует сваривать при равномерном распределении погонной энергии луча, более 1 кг — со смещением площади фокального пятна в сторону детали из меди, так как в данном случае имеет место значительный отвод теплоты от стыка в тело медной детали. Снижение скоростей сварки (до 15 м/ч и ниже) ведет к перегреву, а повышение (свыше 25 м/ч) — к снижению временного сопротивления сплава БрХ1. Электронно-лучевая сварка (при строгом соблюдении оптимальных параметров режима сварки) обеспечивает получение сварного соединения высокого качества.

Оптимальный режим сварки мелких деталей из сплавов ВН2 и БрХ1 (толщиной 1 мм): рабочее напряжение 60 кВ, сила тока эмис-

|

Рис. 75. Изменение концентрации никеля по ширине шва соединения никеля с ниобием: а — полученного сплавлением металлов до отжига; б — то же, после отжига; в — полученного в процессе сварки-пайки |

сии 10—11 мА и фокусирующей линзы 20,5 мА, фокусное расстояние 65 мм, скорость сварки 15—25 м/ч, смещение площади фокального пятна — на 2/3 в сторону ниобия.

При испытании на разрыв (при 20 °С) образцов, сваренных на оптимальном режиме, разрушение во всех случаях проходило по основному металлу сплава БрХ1 на расстоянии 30—35 мм от стыка. Максимальный угол изгиба (при 20 °С, радиусе перегиба 1—1,5 мм) во всех случаях составлял не менее 180°. Разрушение образцов при неоднократных перегибах (на 180°) наступало на втором перегибе и происходило по основному металлу сплава БрХ1.

Сварные соединения ниобия и молибдена с никелем широко применяют в приборостроении и эксплуатируют как при нормальной, так и при высокой температуре. Металлы имеют ограниченную растворимость в твердом состоянии, что резко ухудшает их свариваемость.

Стыковые соединения никеля Н1 с ниобием НВЧ и никеля Н1 с технически чистым молибденом МЧВП (толщиной 0,1—0,5 мм) выполняли лазерной сваркой. При лазерной сварке этих металлов шов состоит из нескольких зон, близких по своему химическому составу к эвтектике и промежуточным фазам. Травимость его крайне неравномерна. При замере микротвердости наблюдается большой разброс показаний. Причиной этого является образование в швах хаотично расположенных участков с резко отличающимися физическими свойствами. В стыковом соединении ниобия с никелем (рис. 75) образуются прослойки с различной концентрацией элементов, примерно соответствующей промежуточным фазам NbNi, NbNi3, а также эвтектикам NbNi3 + а и NbNi + NbNi3. На границе шов—никель наблюдается резкий переход от никеля к прослойке шириной ~7 мкм, по химическому составу близкой к промежуточной фазе NbNi3. Эта прослойка белого цвета с микротвердостью ~4600 МПа. Далее расположена черная прослойка (металл имеет высокую травимость) шириной в среднем 5 мкм. Ее состав примерно соответствует эвтектике NbNi3 + а. Микротвердость этой прослойки измерить не удалось. Затем (ближе к середине шва) опять тонкий слой (1—3 мкм) промежуточной фазы и черная эвтектическая прослойка (шириной в отдельных местах до 15 мкм), содержащая ~56 % Ni. Микротвердость этой части шва 7000—8000 МПа. На границе ниобий— шов концентрация никеля увеличивается равномерно от 0 до 46 %. Ширина этого участка ~7 мкм (рис. 75, а). За ним по направлению к центру шва расположены области, по составу соответствующие, вероятно, фазе NbNi и эвтектике NbNi +, NbNi3. В этом месте шва образуется прослойка микротвердостью ~4500 МПа.

Соединение ниобия с никелем при испытаниях на разрыв разрушается по эвтектическим прослойкам. Вероятно, прочность последних ниже прочности промежуточных фаз. Аналогичные результаты получены для соединений никеля с молибденом. Поэтому ширину эвтектических прослоек в упомянутых соединениях желательно свести к минимуму. В случае лазерной сварки ниобия с никелем это достигается при смещении светового пятна от плоскости стыка деталей в сторону никеля.

Практический интерес представляет исследование работоспособности рассматриваемых соединений при продолжительном нагреве. Установлено, что после отжига образцов в вакуумной печи при температуре 1000 °С в течение 6 ч металл становится более однородным (рис. 75, б). Механические испытания отожженных соединений ниобия с никелем показали, однако, что их прочность изменилась незначительно. По-видимому, термообработка не способствует диффузионному рассасыванию образовавшихся прослоек в прилегающих зонах основного металла и самом шве. С целью уменьшения образующейся зоны сплавления использовали лазерную сварку - пайку никеля с ниобием, при которой плавился лишь никель. Удалось добиться очень узкой зоны сплавления (~5—7 мкм), а в ряде случаев и полного ее отсутствия (рис. 75, в), что резко увеличило прочность соединения.

Прочность соединений ниобия с никелем и никеля с молибденом, выполненных лазерной сваркой-пайкой, снижается с увеличением времени отжига при температуре 600 и 1000 °С. Причина этого — образование и рост хрупкой прослойки в переходной зоне. Так, если до отжига соединения ниобия с никелем имели минимальную переходную зону, то после отжига в течение 6 ч ее ширина возросла до 40 мкм. Металл имел неоднородный химический состав, микротвердость его увеличилась от 2300 до 17 000 МПа. Из-за высокой хрупкости этого участка при механических испытаниях в образцах образовались трещины. Аналогичные результаты получены для соединений никеля с молибденом.

Из приведенных экспериментальных данных следует, что при лазерной сварке-пайке ниобия с никелем и никеля с молибденом (вероятно, и других металлов с ограниченной растворимостью) соединения не сохраняют свою работоспособность при эксплуатации

в условиях высокой температуры. Следовательно, их применение следует ограничивать изделиями, работающими при температуре, близкой к нормальной.

|

Механические свойства сварных соединений ниобия электронно-лучевого переплава1 с титановыми сплавами, толщина 2 мм |

|

Свариваемые сплавы |

Испытание на изгиб |

ан* кДж/м* |

|

|

а® |

Место разрушения |

||

|

ВН2 + |

97 |

Зона сплавле |

93 2 |

|

+ ВТ1-0 |

ния у титана |

||

|

180 |

Шов |

||

|

ВН2 + |

94 |

Зона сплавле |

108 |

|

+ ВТ6С |

ния у ниобия |

||

|

95 |

Шов |

|

J Для соединений ниобия GH к 30 кДж/м2. 2 При испытании на статический изгиб стрела прогиба до начала разрушения f = 3,5 мм и при полном разрушении fpa3t) =6,8 мм. |

Аргонодуговую сварку ниобия с титаном выполняют при тщательной двусторонней защите шва аргоном высокой чистоты. Химический состав металла шва и очертания границ сплавления в основном обусловлены характером растворения кромки тугоплавкого металла. Этот процесс находится в сложной зависимости от интенсивности движения жидкого металла в сварочной ванне, от погонной энергии, давления дуги и смещения теплового источника со стыка.

При исследовании сварки использовали сплавы на основе ниобия (ВН2, ВН2АЭМ и др.) и титана (ВТ1-0, ВТ6С, ОТ4) [104]. Механические свойства оценивали при испытании на изгиб с установкой пуансона в различных участках соединения (шов, зоны сплавления шва с титаном и ниобием) и при испытании образцов на ударную вязкость в тех же участках. Прочность сварных соединений при нормальной и пониженной температурах определялась прочностью нио - биевых сплавов. При испытании на угол изгиба, ударный и статический изгиб максимальные значения получены в центре шва (табл. 40).

Пластичность зоны сплавления шва с ниобием зависит от химического состава и структуры, определяемых в свою очередь конкретными условиями выплавки ниобиевого сплава. Так, если при сварке ниобия получены малые углы изгиба (~14°) и низкие значения ударной вязкости (~15 кДж/м2), то и при сварке ниобия с титановым сплавом ОТ4 также не удается получить хорошую пластичность (а 25°) в зоне сплавления шва с ниобием. При испытании на ударный и статический изгиб хрупкое разрушение происходит также по этой зоне.

Если используется ниобий высококачественных плавок, обеспечивающих при сварке а > 90° и ая ж 30 кДж/м2, то и при соединении его с титановыми сплавами углы изгиба в зоне сплавления шва с ниобием возрастают до 120—180°.

При сварке малопластичных сплавов ниобия с титаном низкая пластичность зоны сплавления шва с ниобием, по-видимому, связана с большим содержанием газовых примесей в этом металле, что вызывает образование мелкодисперсных фаз с элементами внедрения. Это подтверждается улучшением пластичности сплавов ниобия при от-

жйґє до й после сварки, обусловливающем коагуляцию возникших фаз. В этом случае для зоны сплавления шва с титаном, независимо от марки соединяемых титановых и ниобиевых сплавов, характерны достаточно большие углы изгиба (80—120°) и сравнительно небольшой разброс их значений. Так, при использовании малопластичного сплава ТС5 (а ^ 39°) и сварке его с ниобием зона сплавления характеризуется достаточной пластичностью (а 95°). Таким образом, можно сделать вывод о благотворном влиянии ниобия на пластичность шва со стороны зоны сплавления с титаном.

В работе [1841 сплавы ВН2 и ВТ1-0 соединяли электроннолучевой сваркой в вакууме 6,65 МПа на установке ЭЛУ-8. Установлено, что вследствие различия температур плавления сплавов ВН2 и ВТ 1-0 качественное сварное соединение этих сплавов может быть получено лишь при точном дозировании погонной энергии луча. Для сварки листового металла толщиной 1 мм 2/3 погонной энергии луча должны приходиться на ниобий и V3 на титан. При сварке сплавов других толщин это соотношение может измениться. Для точного дозирования энергии луча было использовано специальное приспособление — генератор асимметричных импульсов [184].

При испытании на разрыв образцов, сваренных на оптимальных режимах (рабочее напряжение 60 кВ, сила тока эмиссии 7—8 мА и фокусирующей линзы 20 мА, фокусное расстояние 65 мм, скорость сварки 20 м/ч без смещения фокального пятна), разрушение во всех случаях происходило по основному металлу сплава ВТ 1-0 на расстоянии 20—25 мм от оси сварного шва. Минимальный угол изгиба при температуре 20 °С никогда не был меньше 120°. Таким образом, при электронно-лучевой сварке сплавов ниобия ВН2 и ВН2А со сплавами титана ВТ 1-0 и ОТ4 можно получить вполне качественные сварные соединения, способные продолжительное время надежно работать в напряженных сварных конструкциях.

Сварка циркония с другими металлами. Цирконий и его конструкционные сплавы хорошо деформируются и свариваются. По физическим свойствам сплавы близки к титановым. Для обеспечения достаточной работоспособности деталей и узлов из циркониевых сплавов, а также улучшения их специальных свойств возникает необходимость сварки циркония с другими сплавами, например со сталями. Однако в процессе эксплуатации сталециркониевых соединений при повышенных температурах могут ухудшаться их прочностные характеристики вследствие образования на границе раздела металлов хрупких интерметаллических прослоек [52].

С целью прогнозирования длительной работоспособности сталециркониевых соединений, полученных сваркой взрывом, исследована кинетика роста в них интерметаллидов при нагревах. Для этого использовали общепринятую методику: сваренные образцы выдерживали в печи при фиксированной температуре в течение различного времени. Интервал исследованных температур составлял 700— 900 °С, время выдержки 20 мин — 5 ч. Из каждого испытанного образца изготовляли микрошлифы, на которых при тысячекратном увеличении сравнивали толщйны прослоек до нагрева и после него.

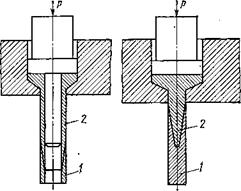

Рис. 76. Схемы прессования трубной (а) и сплошной (б) заготовок;

|

|

1 — сталь; 2 — сплав

Часть образцов использовали для механических испытаний сварных соединений на отрыв слоев после нагрева.

Установлено [52], что рост диффузионной прослойки для каждой из исследованных температур подчиняется параболическому закону. Энергия активации, определенная для сваренных взрывом соединений стали 12Х18Н10Т с цирконием, составила 88 ± 1 кДж/моль. Образующаяся в результате высокотемпературных нагревов интерметаллическая прослойка толщиной до 5 мкм мало влияет на прочность сталециркониевых соединений и является предельно допустимой. Большая толщина прослойки приводит к резкому снижению прочности. Если считать допустимым за время эксплуатации образование прослойки толщиной, например, до 2 мкм, то работоспособность сталециркониевых соединений при температуре 300 °С составит 20 лет, а при 350 °С — до 5,5 лет.

В настоящее время нередко стальные части конструкций с циркониевыми соединяют механическими способами, приемлемыми для работы соединений при температуре до 200—250 °С. Повышение рабочей температуры и давления приводит к потере герметичности соединений.

Один из наиболее рациональных 'методов сварки давлением сталециркониевых соединений — совместное горячее прессование [149], позволяющее снизить необходимую степень термической активации свариваемых поверхностей за счет большой пластической деформации, уменьшить время протекания процесса образования металлической связи в зоне соединения. Сущность метода поясняется схемами прессования сплошной и трубной заготовок (рис. 76) в вакууме. Температурный режим выбирали так, чтобы различие в сопротивлении деформации соединяемых пар при температуре прессования было возможно малым и чтобы эта температура была ниже температуры образования эвтектики (934 °С). Опробованы различные режимы прессования (температура, коэффициент вытяжки) [149]. В ходе кратковременных испытаний установлено, что рациональный температурный интервал нагрева составляет 800— 825 °С, коэффициент вытяжки 6 обеспечивает надежное соединение и определяет для данной конструкции оптимальную длину зоны перехода. При принятых параметрах прессования сварные соединения имеют удовлетворительные характеристики.

При испытании на растяжение разрыв всегда происходил по менее прочному материалу (циркониевому сплаву). При 20 °С <гв =

= 500 МПа, при 315 °С ств = 400 МПа. Результаты испытаний на сплющивание показали, что соединения имеют удовлетворительную пластичность (просвет 8,5—9 мм при внутреннем диаметре 17 мм). Металлографический анализ показал, что в соединении микродефекты отсутствуют. Циркониевый сплав имеет двухфазную мелкозернистую структуру, характеризующуюся наличием зерен а-твер - дого раствора на основе циркония, вытянутых вдоль направления прессования, и зерен pNb - фазы. Сталь 08Х18Н10Т имеет типичную аустенитную структуру с небольшим количеством a-фазы. В зоне соединения наблюдалась прослойка интерметаллидов толщиной 1—

1,5 мкм.

Условия работы соединений достаточно сложны и определяются воздействием как агрессивной среды теплоносителя, так и значительных механических напряжений, обусловленных давлением теплоносителя и различием коэффициентов линейного расширения стали и сплава. Поэтому для оценки работоспособности соединений наиболее целесообразны испытания на длительную коррозионную стойкость при наличии теплосмен. Испытания проводили в автоклаве в статических условиях. Наружная поверхность образцов контактировала с паром при температуре 315 °С и давлении 9 МПа. Внутри заваренных с торцов образцов находился воздух. Число теплосмен по режиму 20—315—20 °С с одновременным изменением давления в интервале 0—9—0 МПа составило: после 2500 ч — 14; 5000 — 23; 10 000 — 73.

Соединение обладает высокими прочностью, пластичностью и сопротивлением коррозионно-механическим разрушениям, в связи с чем было рекомендовано [149] для использования в реакторо - строении.

Сварка молибдена с другими металлами. Особенности различных видов сварки молибдена рассмотрим на примерах его соединения со сталью, медью и вольфрамом. Исследование биметалла молибден — сталь, полученного горячей пакетной прокатко й в вакууме, показало, что прочность при срезе соединения составляла 30— 100 МПа. Разрушение почти во всех случаях происходило по молибдену. Отжиг биметаллических образцов в течение 1 ч при 700 °С значительно повышает прочность сцепления слоев, что может быть следствием выделения дисперсной карбидной фазы в слое молибдена около плоскости сварки.

Отжиг при более высоких температурах приводит к образованию интерметаллической прослойки, и вследствие этого снижается прочность сцепления соединения стали СтЗсп со сплавом ЦМ2А. Большое различие диффузионной подвижности атомов железа и атомов молибдена приводит к появлению пористости в стали даже при кратковременном отжиге (1 ч) соединения при температуре 1300 °С.

Электронно-лучевую сварку сплава ЦМ2А толщиной 0,2 мм с медной лентой МЗр толщиной 1,5 мм выполняли встык, кроме того, на молибденовые стержни диаметром 14 мм надевали медные втулки с толщиной стенки 1,5 мм и сварку выполняли по кромке медной втулки внахлестку. При сварке молибдена с медью и наплавке меди на молибден наблюдается хорошее смачивание его поверхности жидкой медью. Внешний вид сварных соединений удовлетворительный. Пор и трещин в зоне сплавления не обнаружено. Микротвердость соединения в зоне сплавления шириной 0,03 мм плавно снижается от 2860 МПа (микротвердость молибдена до сварки) до 800 МПа и на расстоянии 0,1 мм от шва равна 900 МПа, т. е. становится равной микротвердости меди в состоянии поставки. При испытании на разрыв разрушение происходило по молибдену вблизи шва (<тв = 490 МПа). При испытании на изгиб трещины наблюдались при а = 45°. На образцах, нагретых при температуре 100 °С, при а = 90° трещин не обнаружено.

Основной показатель плохой свариваемости молибдена с вольфрамом — низкая пластичность и большая нестабильность свойств сварных соединений при нормальной температуре. Особенно высокой хрупкостью обладают соединения вольфрама, температура перехода которых из вязкого состояния в хрупкое составляет несколько сот градусов. Возможность получения сварных соединений молибдена с вольфрамом электронно-лучевой и дуговой сваркой вольфрамовым электродом в камере с контролируемой атмосферой описана в работе [94].

Исследования проводили на листовом молибденовом сплаве ЦМ6 толщиной 1 мм, предварительно закладывая в стык узкие полоски вольфрамовой фольги. Режим электронно-лучевой сварки обеспечивал полное расплавление фольги и равномерный провар свариваемых кромок (/св = 120 мА, UyCK = 15 кВ, осв = 80 м/ч).

Содержание вольфрама в металле шва, определенное методом микрорентгеноспектрального анализа, в зависимости от количества заложенных в стык полосок составляло 23 и 41 %. В обоих случаях сварные швы имели хороший внешний вид; трещин, подрезов и пор не наблюдалось. В шве вольфрам распределялся относительно равномерно.

Пластичность сварных соединений оценивали по углу изгиба при нормальной и повышенных температурах. В результате легирования металла шва вольфрамом среднее значение угла изгиба при нормальной температуре понижалось от 112° (для нелегированных швов) до 20° (при 23 % W) и 5° (при 41 % W). Для повышения пластичности сварного соединения вольфрама с молибденом сварку следует вести с ограничением содержания вольфрама в металле шва, т. е. путем преимущественного расплавления молибдена.

При сварке листового нелегированного вольфрама и сплава ЦМ6 толщиной 1 и 2 мм более тонкие листы соединяли электронно-лучевой, листы большей толщины — дуговой сваркой. Свариваемые кромки обрабатывали на шлифовальном станке. С целью ограничения участия вольфрама в формировании шва на кромках вольфрамовых пластин снимали фаски, а в стык в качестве присадочного материала закладывали полоски из молибдена или молибденорениевого сплава МР-47ВП. В обоих случаях формирование швов происходило удовлетворительно. Трещины и подрезы отсутствовали.

Электронно-лучевую сварку осуществляли по двум вариантам.’ луч направляли на вставку и молибден и на вставку и вольфрам. Смещение в обоих случаях составляло 0,3—0,5 мм. В первом случае луч почти не касался вольфрама, и последний в процессе сварки оплавлялся незначительно, т. е. шов формировался в основном за счет присадочного металла и основного — молибденового сплава. При сварке по второму варианту наблюдалось интенсивное оплавление вольфрама, особенно в верхней части соединения. Содержание вольфрама в металле шва для обоих вариантов составляло соответственно 15 и 60—80 %. Результаты испытаний на изгиб показали, что сварные швы обладают пластичностью, возрастающей по мере повышения температуры испытания. Разрушение всех образцов происходило по зоне термического влияния вольфрама.

В сварных соединениях, выполненных дуговой сваркой, швы формировались в основном за счет присадочного металла и основного— молибдена. Таким образом, сварку целесообразно вести с присадочным металлом и так, чтобы обеспечить минимальный переход вольфрама в шов. В качестве присадки можно применять молибденовый сплав того же состава, что и свариваемый металл.

Пластины биметалла вольфрам — молибден, представляющего собой лист молибденового сплава ЦМ2А толщиной 2 мм, плакированный с одной стороны вольфрамом толщиной 1 мм, сваривали встык дуговой сваркой в камере, заполненной аргоном. Значения углов изгиба металла в состоянии поставки при температуре 300 °С находились в пределах 85—120°. Разрушение образцов проходило по вольфраму.

При сварке с присадкой применяли У-образную разделку кромок (угол разделки 90°, притупление 1 мм). В качестве присадочного металла применяли проволоку из вольфраморениевого сплава ВР-27 диаметром 1,6 мм и молибденорениевого сплава МР-47ВП диаметром 2 мм, а также полоски из молибденового сплава ЦМ6 толщиной 1 мм, закладываемые в стык перед сваркой. Швы выполняли за два прохода: первый — без присадки для формирования корня шва, второй — с присадкой. В сварных швах трещины отсутствовали.

Исследование структуры, твердости и химического состава металла швов, выполненных без присадки, свидетельствует о незначительном переходе вольфрама в шов и неравномерном распределении его по высоте: наиболее обогащены вольфрамом верхние слои (5— 7 % вольфрама в средней части и до 10 % вверху).

Испытания на изгиб при температуре 300—400 °С показали, что пластичность сварных соединений, полученных без присадки и с присадкой, зависит от направления изгиба. При расположении пуансона со стороны молибдена углы изгиба имеют наименьшие значения (20—25°), и независимо от состава шва все образцы разрушаются по слою вольфрама в зоне сварного шва. Образцы, испытываемые в тех же условиях, но с расположением пуансона со стороны вольфрама, изгибались на 180° без разрушения.

Получить сварные соединения биметалла молибден + вольфрам без трещин можно при дуговой сварке в камере с контролируемой атмосферой. Для улучшения формирования швов необходимо применять присадочный металл из молибденового сплава.