СВАРКА разнородных металлов и сплавов

СТРУКТУРНАЯ, ХИМИЧЕСКАЯ И МЕХАНИЧЕСКАЯ НЕОДНОРОДНОСТИ СВАРНЫХ СОЕДИНЕНИЙ РАЗНОРОДНЫХ МЕТАЛЛОВ

Особенностью формирования состава металла шва при сварке плавлением разнородных металлов является неизбежность образования зоны перехода от одного состава металла к другому, т. е. определенная химическая неоднородность состава металла шва. Поэтому один из важных моментов сварки разнородных металлов — изучение закономерности образования таких зон, способов регулирования и уменьшения вредного их влияния в сварных соединениях.

Особенности кристаллизации и структуры металла шва разнородных металлов рассмотрены на примерах пары медь—никель [102] и ниобий—молибден [114]. Известно, что условия кристаллизации металла шва, в частности зоны сплавления, влияют на механические и технологические свойства соединения.

В образовании химической неоднородности сварных швов разнородных металлов определяющее влияние оказывают конвективные потоки в сварочной ванне. В связи с конвекцией, вызываемой различными температурами жидкости в различных зонах ванны, и другими причинами (механическое действие сварочной дуги, силы электрического происхождения) металл в сварочной ванне перемешивается, способствуя выравниванию (усреднению) состава жидкости. Характер движения жидкости в сварочной ванне турбулентный. Вблизи границы сплавления в металле шва образуется слой, в котором практически не происходит перемешивания жидкого металла [120].

При сварке однородных металлов, например сталей, сварное соединение состоит из нескольких зон: металла шва (области перемешивания), зоны без перемешивания, зоны частичного расплавления, границы раздела со швом, зоны термического влияния и основного металла, не подвергшегося термическому влиянию.

Рассмотрим, как формируется переходная зона при сварке разнородных металлов, например при наплавке на поверхность стали алюминиевой или медной проволокой. В этом случае в металле шва имеется состав А + В (вопроса об однородности этого состава не касаемся). Соотношение компонентов А и В различно в зависимости от степени проплавления [197]. Образуется четко очерченная зона прореагировавших металлов (прослойка в виде интерметаллида или прослойка диффузионного типа). В полученных на практике валиках ширина этой зоны составляет ~50—150 мкм.

В зависимости от ширины и теплопроводности этой зоны последняя может либо служить тепловым барьером, либо способствовать частичному расплавлению нижележащего металла. Следовательно, при сварке разнородных металлов, в отличие от сварки однородных, переходная область представляет собой зону, расположенную в сторону металла шва от границы раздела с расплавом.

Во время дуговой сварки в нижней части ванны металл течет беспрепятственно благодаря тому, что на эту зону непосредственно

воздействует дуга. В периферийной части ванны, которая расплавляется за счет теплопроводности под действием теплоты ванны, температура металла несколько понижается и, как можно судить по форме этой части валика, его течение затруднено, в связи с чем наблюдается местный застой расплава [1571. Таким образом, в нижней части ванны образование переходной области затруднено, так как под действием перемещения металла она уносится внутрь расплавленной ванны. Ширина связующей переходной области в нижней части валика становится очень малой. По сравнению с ней в периферийной части валика толщина связующей переходной области увеличивается.

Химическую неоднородность и структуру рассмотрим на примере сварных соединений стали с ванадием. Особенности сварки стали с ванадием вытекают из диаграммы системы Fe—V, которая характеризуется наличием непрерывного ряда твердых растворов при температуре выше 1225°С. Ниже указанной температуры в системе Fe—V отмечается разрыв непрерывности в твердом состоянии с образованием в широком интервале концентраций промежуточной фазы, изоморфной a-фазы, область гомогенности которой расположена от 35 до 55 % V при 700 °С. При 700 °С граница области а-фазы расположена при 22,5 % V, а области а + |3 — при 64 % V.

р Образование в системе Fe—V в широком интервале концентраций ванадия хрупкой промежуточной фазы накладывает ограничения на процесс сварки плавлением стали с ванадием и требует направленного регулирования содержания последнего в металле шва с целью устранения возможности образования в шве интерметаллической фазы.

В работе [29] показано, что при электронно-лучевой сварке нелегированного ванадия со сталями 09X16Н4Б, 12X17, 12Х18Н10Т б = 3 мм ванадий равномерно распределяется в основном объеме шва, если содержание его в шве не превышает 20 %. Протяженность зоны переменного химического состава вблизи сплавления шва с ванадием, определенная расчетным и экспериментальным путем, не превышает 40 мкм.

Ширину зоны шва переменного состава вблизи границы^сплав - ления шва с ванадием рассчитывали по методике, предложенной в работе [120].

Распределение ванадия в ванне на момент полного расплавления металлов определяли по формуле

|

|

где с (у, t) — концентрация ванадия на расстоянии у (см) в момент t > t = 0 (с); при решении в относительных величинах (при с0 = 1) значения с (у, t) выражаются в долях с0 D — коэффициент диффузии ванадия вТсварочной ванне, равный 2-Ю"5 см2/с; 60 —толщина зоны с пониженными скоростями движения у границы сплавления с ванадием, мм.

Распределение ванадия в сварочной ванне на момент ее полного затвердевания рассчитывали по формуле

TOC o "1-5" h z С (У» = 1 е— (av2t2+ayZ)/(4aDt+) х

с0 2]f 4 aDt + 1

[l _ erf (li7S^=r)] + X

«{'-«'(wbZZt)}} <«>

где v — скорость роста кристаллов; а — коэффициент, выбираемый для связи двух фаз существования сварочной ванны — расплавления и затвердевания.(принят 1 270 001 см2).

Результаты теоретических расчетов, выполненных по приведенным формулам, показали, что концентрация ванадия в основном объеме шва определяется только величиной его оплавления и оказывается практически постоянной. Градиент концентрации элемента по ширине шва возникает, если доля участия каждого из свариваемых металлов приближается к 0,5 [30].

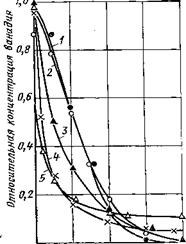

Кривые 4 и 5 на рис. 27, полученные по результатам микро - рентгёноспектрального анализа, соответствуют содержанию ванадия в металле шва 5 и 10 %. Кривые 1—3 получены расчетным путем. Ширина зоны резкого изменения химического состава пограничного слоя, определенная теоретически и экспериментально при оптимальном содержании ванадия в металле шва, по существу одинакова и равна 30—40 мкм для сварных швов толщиной 3 мм, выполненных электронно-лучевой сваркой со скоростью 45 м/ч и при

|

|

смещении луча на 0,5—0*7 мм в сторону стали [29].

При электронно-лучевой сварке стали 09Х16Н4Б с ванадием основу металла шва сварных соединений составляет легированный ванадием феррит с небольшим количеством карбидной фазы VC. Микротвердость металла шва не превышает 2200— 2400 МПа. Сварные соединения V + 12Х18Н10Т имеют такую же структуру металла шва.

Исследования химической неоднородности стыковых соединений стали 08Х15Н5Д2Т с ванадиевовольфрамовым (8 % W) сплавом V8W толщиной 1 мм, осуществленных аргонодуговой сваркой без

О 10 20 30 НКК

Расстояние от ланш Рис* 27« Распределение ванадия в сварном шве

с мав/ІЄНЦІЇ Q ванадием ванадий-^ сталь на участке шва, примыкающем

в ванадию

Рис. 28. Микроструктура сварного соединения][стали 08Х15Н5Д2Т со Сплавом V8W толщиной 1 мм, полученного автоматической аргонодуговой сваркой (Х300)

присадочного металла при смещении вольфрамового электрода на 0,6—0,9 мм в сторону стали (/св = 70 A, vCB = 30 м/ч), с помощью микрорентгеноспектрального анализа показали равномерное распределение ванадия и легирующих элементов (Fe, Ni, Сг) в основном объеме шва. Состав металла шва практически одинаковый как по длине шва, так и по поперечному сечению. Но вблизи границы сплавления с ванадиевым сплавом отмечается диффузионная зона шириной 100—200 мкм с большой концентрационной неоднородностью - В этой зоне уменьшается содержание ванадия по сравнению с содержанием его в основном металле (ванадиевом сплаве) и возрастает содержание элементов Fe, Ni, Сг. Диффузия этих элементов через границу шов — ванадий в ванадиевый сплав не происходит. Среднее содержание элементов в шве стали 08Х15Н5Д2Т и ванадиевого сплава следующее: 6—12 % V; 3,5—4 % Ni; 12—14 % Сг; 1—1,5 % W; 65—75 % Fe.

Металлографический анализ таких соединений подтверждает наличие диффузионной зоны в металле шва на границе сплавления с ванадиевым сплавом. Микротвердость этой зоны 2800—2900 МПа при микротвердости металла шва ~2000 МПа и сплава V8W ~ —1300 МПа.

Рентгеноструктурный анализ сварных соединений стали 08Х15Н5Д2Т с ванадиевым сплавом показал, что металл шва представляет собой смесь феррита и твердого раствора на основе ванадия. Микроструктура сварного соединения сталь 08Х15Н5Д2Т +V8W приведена на рис. 28.

Выполненные исследования подтверждают, что характер формирования химического состава шва сталей 08Х15Н5Д2Т, 09X16Н4Б с ванадием и его сплавами при электронно-лучевой и аргонодуговой сварке при регламентированном смещении источника нагрева в сторону стали и оптимальном содержании ванадия в шве обеспечивает получение металла шва с требуемым химическим составом и со структурой твердого раствора. Концентрация ванадия в основном объеме металла шва составляет 5—12 %, никеля 3—4 %, хрома 12—14 %.

|

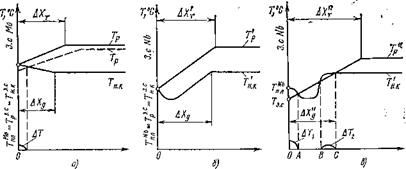

Рис. 29. Схема изменения температуры расплава Гр и начала кристаллизации 7*н к жидкого металла перед фронтом кристаллизации со стороны молибдена (а) и ниобия (б, в): X — расстояние от фронта кристаллизации; з. с — зона сплавления: АХТ — протяженность температурного граничного слоя; АХД — протяженность диффузионного граничного слоя; ЛТ — термическое переохлаждение; АВ — зона стесненной кристаллизации. Обозначения со штрихами относятся к различным моментам времени |

|

|

|

|

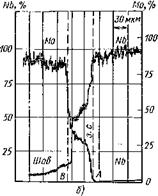

Рис. 30. Распределение молибдена и ниобия в зоне: а — сплавления молибден—металл шва; б — сплавления ниобий—металл шва (АВ — зона

стесненной кристаллизации)

Зона переменной концентрации легирующих элементов вблизи границы сплавления с ванадиевым сплавом не превышает при электроннолучевой сварке 30—40 мкм, при аргонодуговой — 100—200 мкм.

Особенности кристаллизации и структуры металла шва соединений ниобия с молибденом рассмотрены в работе [114]. Структуру шва исследовали на стыковых сварных образцах из листового металла толщиной 1 мм. Диаграмма состояния системы ниобий—молибден имеет минимум примерно при 30 % Мо. Анализ ее позволяет заключить, что условия кристаллизации металла шва, содержащего более 30 % Мо, будут отличаться от условий кристаллизации металла шва состава до 30 % Мо.

Как было показано [187], металл шва представляет собой сплав молибдена с ниобием практически постоянного по сечению состава,

Рис. Зі. Микроструктура металіа зоны сплавления ниобий— металл шва (X 200)

|

|

но с резким изменением концентрации элементов на узком участке зоны сплавления. Изучалось формирование структуры зоны сплавления у молибдена для швов, содержащих более 30 % Мо. Металлографические исследования свидетельствуют о наличии в зоне сплавления общих зерен основного металла и шва, образующихся при кристаллизации на анизотропной подложке, нагретой до оплавления. По мере удаления от зоны сплавления к центру сварочной ванны температура расплава Тр возрастает, а температура начала кристаллизации Тн. к жидкого металла перед фронтом кристаллизации понижается.

Схема, представленная на рис. 29 а, соответствует характеру распределения молибдена и ниобия на рис. 30, а. Так как теплота распространяется с большей скоростью, чем происходит диффузия, то перед фронтом кристаллизации температура расплавленного металла также изменяется с большей скоростью, чем температура начала кристаллизации жидкого металла. Это приводит к образованию зоны переохлаждения перед фронтом кристаллизации и созданию условий для кристаллизации очередных порций жидкого металла. .

Рассмотрим область сплавления с ниобием в швах, содержащих более 30 % Мо (рис. 29, б, в, рис. 30, 31). Структура металла шва со стороны ниобия характеризуется наличием двух зон сплавления: одна в виде полоски у основного металла, а другая имеет четко выраженный волнообразный характер и отодвинута в глубь шва (рис. 31). Эти зоны ограничивают узкий участок шва АВ шириной 30—45 мкм. Распределение молибдена и ниобия в этом участке, по данным микрорентгеноспектрального анализа, иллюстрирует рис. 30, б. На основе этих данных, а также в соответствии с диаграммой состояния системы молибден — ниобий для зоны А В (рис. 29, в) можно предположить такое соотношение температур: Тл_с > Тн к < < Тпл Nb, где Тл_с — температура ликвидуса — солидуса металла шва. Расчетные значения: ТЛи с = 2530 °С, Гн. к = 2380 °С, TnKNb = = 2450 °С. Такое соотношение температур обусловливает кристаллизацию металла шва узкой зоны А В в более поздние моменты.

По мере удаления от зоны сплавления шва с ниобием температура начала кристаллизации жидкого металла, очевидно, будет изменяться согласно - схеме, приведенной на рис. 29, б, составленной с учетом диаграммы состояния и химического состава металла шва. В процессе кристаллизации может наступить такой момент, когда

температура начала кристаллизации жидкого металла на некотором расстоянии от зоны сплавления будет больше, чем температура расплава сварочной ванны. Это приведет к формированию твердой подложки на участке ВС жидкого металла ванны (рис. 29, в). Твердая подложка имеет характерную волнистую форму, выявленную при металлографическом исследовании (рис. 31). Кристаллизация развивается от этой подложки как к центру шва, так и в сторону ниобия. В результате в узкой (30—45 мкм) зоне АВ, расположенной между твердой подложкой и ниобием, возникают стесненные условия кристаллизации, которые могут привести к образованию пор и трещин.

Зона стесненной кристаллизации со стороны менее тугоплавкого металла наблюдалась и в соединениях тантала с вольфрамом, молибденом, ниобием. Для швов, содержащих до 30 % Мо, кристаллизация в области сплавления металла шва — ниобий или молибден происходит в соответствии со схемой на рис. 29, а. В этом случае как со стороны ниобия, так и со стороны молибдена соотношение Тр и Тн>к благоприятное, что подтверждается характером распределения металлов.