СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

Способы и критерии оценки

Качество конструкционных материалов, предназначенных для изготовления сварных конструкций, сварочных материалов и технологии в отношении образования ГТ при сварке, может быть определено несколькими методами и оценено соответствующими количественными показателями, сведенными в табл. 6.2.

6.3.2.1. Расчетно-статистический метод оценки стойкости сплавов против образования ГТ. Он является косвенным, так как основан на использовании параметрических уравнений, составленных с помощью регрессионного анализа, и применим только для тех сплавов, которые входят в концентрационные пределы изученных композиций.

Второй недостаток этого метода — невозможность учета аномалий по примесям, не входящим в параметрические уравнения, а также аномалий по технологическим параметрам сварки, выходящим за исследованные пределы. Эти же недостатки свойственны и оценке по структурным диаграммам Шеффлера, Ди-Лонга и др. Поэтому расчетно-статистический метод рекомендуется для приближенных экспресс-оценок, а экспериментальный как проверочный. Рекомендуемые параметрические уравнения сведения в табл. 6.3.

Пример:

Оценка склонности к ГТ металла шва, полученного проплавлением стали ЗОХГСА W-ым электродом в Ат по расчетно-статистическим показателям:

HCS _ 0,3 (0,025 4- 0,035 + 1/25 + 0) 103 _ 300/25 = ? &

_ 3-1 + 1+0 4- 0 ~ 4 _ '

Сталь ЗОХГСА имеет ств>700 МПа. Она склонна к ГТ

Гкр = 19 -42 0,3 — 411 0,025-3,3 1 + 5,6 + 6,7 0 = —3,6.

Сталь ЗОХГСА склонна к образованию ГТ.

МЕТОДЫ ОЦЕНКИ СТОЙКОСТИ ПРОТИВ ОБРАЗОВАНИЯ ГТ В ПРОЦЕССЕ КРИСТАЛЛИЗАЦИИ ПРИ СВАРКЕ

|

Показатели |

|

Применение |

Название метода

Расчетно-статистический, по параметрическим уравнениям и структурным диаграммам

Экспериментальный, с помощью машинных методов испытания

Экспериментальный, с технологическими методами испытаний

Расчетно-экспериментальный с помощью технологических проб и эталонных сварочных материалов

Фактор склонности к ГТ (HCS, CSF, CSF2, L) Единицы склонности к ГТ (UCS*)

Критический темп деформации tgaKp[2] Хромоникелевыи эквивалент (Сгэ/№э) Критическая скорость (VKp) и темп деформации (Вкр)

Критическая деформация Наличие ГТ при сварке проб

Частота образования ГТ Относительная длина ГТ Критическая скорость сварки

Критический размер образца пробы Запас стойкости против образования ГТ

Для приближенной оценки сплавов

Для сравнительной оценки и выбора технологических вариантов сварки

Для сравнительной оценки склонности сплавов к ГТ

Для оценки стойкости сварной конструкции против ГТ при сварке в заданном диапазоне режимов сварки

6.3.2.2. Экспериментальная оценка сопротивляемости ГТ с помощью машинных методов испытания. При машинных методах испытания металл шва и зоны сплавления подвергают высокотемпературному деформированию с приложением внешних сил, создаваемых испытательной машиной для инициирования ГТ и определения сравнительно-количественных показателей (табл. 6.1).

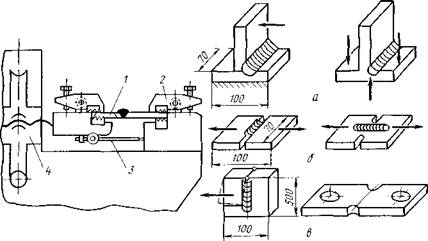

Машинные методы предусматривают испытание свариваемых образцов на растяжение, изгиб, а также испытание образцов с имитацией сварочного цикла на растяжение (рис. 6.6). Испытания проводят по ГОСТ 26389—84 с помощью машин.

Особенность испытательной машины МИС-1, разработанной МВТУ, состоит в том, что относительная скорость перемещения захватов пропорциональна скорости охлаждения в каждый момент времени, что обеспечено адаптивным управлением.

Процедура машинных испытаний предусматривает поочередно сварку серии образцов и одновременное деформиро-

|

ТАБЛИЦА б. З РАСЧЕТНО-СТАТИСТИЧЕСКИЕ ПОКАЗАТЕЛИ СКЛОННОСТИ к ГТ

|

вание шва с дискретной варьируемой скоростью перемещения активного захвата. Скорость его перемещения и соответственно относительного; перемещения свариваемых кромок повышают до появления ГТ в нескольких образцах.

Сварку стыковых образцов без разделки кромок выполняют в режимах, исходя из условия получения полного провара и обратного валика заданной ширины, а стыковых образцов с разделкой кромок — из условия получения заданной ширины и высоты шва при фиксированной скорости сварки, зависящей от способа сварки: РДС 7,5 м/ч, АрДС 12 м/ч, в С02 24 м/ч. При оценке сопротивляемости образованию горячих трещин с целью выбора режима сварки меняют скорость сварки, а мощность источника выбирают из условия получения необходимых габаритов шва.

Механизм деформирования включают для образцов с надрезом— в момент прохождения дуги над вершиной косого надреза, для образцов других типов — после прохождения источника через стык образцов с технологической планкой на расстояние 18—20 .мм. Тонколистовые образцы подвергают динамическому изгибу на оправке в момент выхода оси источника на середину образца. Относительная скорость движения оправки 1 • 10-2 м/с.

Длительность деформации должна в 1,2—1,5 раза превышать время пребывания металла шва в ТИХ, за исключением динамического деформирования.

Идентификация трещин в образцах после испытания производится по виду излома, а при невозможности излома — другими неразрушающими методами испытаний.

|

Рис. 6.6. Устройство испытательной машины МИС-1 и схемы испытания свариваемых образцов. а — изгибом, б — растяжением; в — образца для ЭШС и имитации термодеформационного сварочного цикла |

В результате испытания 10—15 образцов с дискретным изменением скорости растяжения или трех образцов с градиентным распределением скорости по длине образца находят критическую скорость растяжения (среднее арифметическое из трех минимальных скоростей, при которых образовались трещины), которую принимают за сравнительный показатель сопротивляемости металла образованию ГТ (УКр, мм/с) при заданном термическом цикле сварки. Чтобы сравнить сопротивляемость ГТ при различных термических циклах сварки, применяют другой показатель — критический темп растяжения (Вир, мм/°С). Он вычисляется по формуле

ВРк Р = VKp/wL,

где w — скорость охлаждения металла в интервале Тс-т-(Тс— —100 °С); Тс — температура солидуса; L — база измерения деформации.

Если, например, критическая скорость растяжения VKp составляет 9 мм/мин, ЕсЮмм (ширина шва), а скорость охлаждения w = 100 °С/с, то критический темп растяжения равен

|

вкр = ЕїР = ■- = 1,5 10~4 %/°С. |

Г кр _____ 9^

ю 60 100 10

Для испытания металла шва в условиях многопроходной сварки применяют образцы, которые сваривают швом испытуемого состава без растяжения, с последующим переплавом этого шва неплавящимся электродом на Vs часть его высоты и растяжением в процессе переплава до появления ГТ в непере - плавленной части шва путем прямого или обратного изгиба образцов.

Испытания растяжением с имитацией термического цикла проводят в фазе охлаждения до 2/з Ттах на стержневых или пластинчатых образцах, подвергнутых электроконтактному или индукционному нагреву. Рабочая зона таких образцов может иметь строение основного металла или строение сварного шва. Главная особенность таких испытаний — назначение температуры максимального нагрева. Она должна соответствовать минимальной температуре, при которой достигается оплавление границ зерен по их периметру. Это устанавливают по температуре практической потери сопротивления деформированию. По ГОСТ 26 389—84 регламентируется для стали определение Тшах по температуре снижения прочности до 0,15 кг/мм2 путем нагрева под указанным напряжением и фиксировании температуры разрушения. Окончание деформации — при 2/з Ттах. Вторая особенность испытания при имитации — учет дилатации образца в ТИХ при определении показателей VKP и Вкр.

Испытания образцов в ТИХШ проводят в изотермических условиях, с оценкой пластических свойств и сопротивления деформированию с малыми скоростями перемещения активного захвата.

Для испытания динамическим изгибом (Varestreint, Trans - varestreint) применяют серию образцов, проплавляемых на!/з толщины при варьировании радиуса оправки. В качестве количественного показателя находят еКр — критическую величину деформации (%), при которой возникают ГТ кристаллизационного и подсолидусного типа, а также измеряют длину ГТ, являющуюся косвенным критерием протяженности ТИХь

Испытания в ТИХщ проводят по определению показателя критического напряжения, в условиях послесварочной упрочняющей обработки, когда в металле имеют упругие свойства, а запас потенциальной энергии сварного образца и закрепляющих приспособлений ограничен. При этом определяют работу разрушения в ТИХш и сравнивают ее с металлом, не подвергающимся сварочному воздействию.

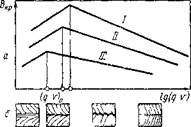

В качестве интегрального критерия режима, учитывающего величину отдельных параметров сварки (сила тока, напряжение на дуге, скорость сварки), предложен критерий R = q-v [квт-м/с], каждый сомножитель которого по мере увеличения оказывает негативное влияние на сопротивляемость ГТ при сварке. Его физический смысл — энерговложение на секундную длину шва. С помощью указанного критерия выявлена типовая зависимость BKP = f(R), представленная на рис. 6.7. В по - шлогарифмических координатах она имеет линейный характер, подтвержденный при испытаниях многих марок сталей и сплавов на никелевой и алюминиевой основе

|

3 Рис б 7 Схема изменения показателя сопротивляемости ГТ металла шва (а) и ею структуры (б) при варьирова нии режимов сварки (qu) |

|

/, II, III — различный химсостав ме талла шва I — шов с осевым кристаллитом 2 — шов с изгибом кристаллитов 3 — шов с разветвленным стыком вершин кри сталлитов 4 — шов с плоским стыком вершгн кристаллитов |

Максимум сопротивляемости ГТ имеет место при сварке в оптимальных режимах R0, обусловливающих минимальный угол срастания столбчатых кристаллитов в центре шва При Rt<R0 показатель снижается, так как в центре шва формируется осевой кристаллит, увеличивающий угол срастания между осевым и боковым кристаллитами. При Ri>R0 Внр снижается в результате удлинения сварочной ванны.

При изменении химического состава сплавов изменяется величина максимума функции ВКр

и интенсивность ее уменьшения по шкале аргумента R, измеряемой углом а наклона функции BKp{R) к оси абсцисс, характеризующим чувствительность сплавов к изменению режима сварки

, ДВ АВ „

*§ а = - ДЩ - = ■, - , — = Kr,

|

AR |

lg RJRo

где Kr — коэффициент чувствительности сплавов к изменению режима сварки.

В связи с тем, что положение максимума на рис. 6.7 характеризует сопротивляемость ГТ при однотипной схеме кристаллизации, изменение показателя Вкр на нисходящей части функции записывается следующей формулой:

Я<

Лкр (R[) — Kr lg -

R о

Составляющая BKP(R0) оценивает сопротивляемость обусловленную химическим составом сплава, на оптимальном режиме

Ri

сварки, а составляющая Kg———убыль ее для режима R,.

°о

Для полной оценки сплавов рекомендуется величину BKp{R0) рассчитывать по статистическим зависимостям, а значение коэффициента К определять экспериментально на двух режимах. Тогда по величине BKP(Ri) можно прогнозировать уровень сопротивляемости образованию ГТ во всем диапазоне высокопроизводительных режимов сварки.

6.3.2.3. Оценка склонности к образованию ГТ с помощью технологических проб. При испытаниях с помощью проб на металл воздействуют деформации от усадки шва и формоизмене-

|

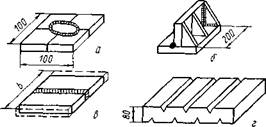

Рис. 6 8. Схемы конструкции образцов технологических проб: а — с круговым швом; б — таврового, в~с переменной шириной пластин; в, г — со швом в канавку |

ния свариваемых образцов. Специальная конструкция и технология сварки образцов обусловливают повышенные темпы высокотемпературной деформации. Некоторые схемы технологических проб приведены на рис. 6.8.

Образец с круговым швом изготавливается из листового металла в виде квадратной пластины с отверстием. При толщине листов >25 мм применяют составную пластину из четырех пластин, соединенных монтажным швом, с проточкой под круговой шов. Испытуемым является круговой шов или наплавка в круговую канавку.

Образцы с варьируемой шириной применяют в виде комплекта из серий, отличающихся по ширине в пределах от 40 до 200 мм для дуговой сварки и от 10 до 40 мм для лучевой сварки независимо от толщины.

Тавровый образец изготовляется из двух пластин 150X300 и 75X300 толщиной 15—-30 мм, соединяемых под прямым углом с помощью двух косынок и монтажных швов. Испытуемый шов сваривают в положении «в тавр» или в «лодочку».

Образец с канавками изготавливается из пластин толщиной >40 мм. При толщине <60 мм он приваривается к жест

кой плите по флангам швом с катетом 20 мм. Канавки изготавливают с шагом 100 мм. При толщине образца >70 мм канавки выполняют с двух сторон, они могут иметь форму пазов; при этом испытания относят к сварке по щелевой разделке.

Сварка образцов проб производится на минимальных скоростях, указанных в п. 6.3.1.5.

|

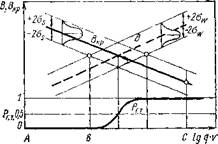

Рис. 6.9. Соотношение между критическим темпом растяжения £Кр и темпом деформации шва В в пробе с круговым швом при варьировании критерия режима qv: область АВ—ГТ нет; область ВС — ГТ есть; ^ГТ “ вероятность образования ГТ при действии возмущений; Ощи о$ — дисперсия н В соответственно |

При наличии ГТ металл сварного соединения считают склонным к образованию трещин, а степень склонности определяют относительными коэффициентами длины ГТ, площади ГТ по отношению к шву, а также коэффициентом периодичности — числом трещин на единице длины шва.

При отсутствии ГТ в швах, выполненных на рекомендованных скоростях и режимах сварки (а для

образцов с переменной шириной—на образцах максимальной ширины Ьт ах переходят к сварке более узких образцов либо к применению режимов с увеличенной скоростью сварки и соответственно мощностью дуги для сохранения постоянной высоты шва до появления ГТ.

Степень стойкости оценивают по коэффициенту критической

ширины Кь= (1------------ ~—)• 100 % и критической скорости сварки.

I’max '

Чем больше эти коэффициенты, тем выше стойкость против ГТ для сравниваемых составов шва.

Скорость сварки меняют в пределах качественного формирования шва. При отсутствии ГТ на всех режимах и образцах любой ширины металл сварного соединения считают стойким против ГТ.

6.3.2.4. Расчетно-экспериментальный метод оценки стойкости против ГТ. Метод имеет два вида: детерминированный и вероятностный. При детерминированной оценке находят функцию £КР(/?) путем применения расчетных или машинных методов, а также функцию В • (R) применительно к одной из конструкций технологических проб, описанных в п. 6.3.1.6, адекватной по геометрической жесткости исследуемой конструкции сварного узла. Затем по значениям Ктт определяют область режимов (Ятіп—Rmax, ГДЄ Кгт>0 И НЄ МОГуТ ВОЗНИКатЬ ГТ ПрИ принятом химическом составе шва.

Более точно определяется рабочий диапазон режимов при вероятностной оценке стойкости против ГТ. Она отличается тем, что выявляют как значения функций. BKp(R) и В(/?), так и их дисперсию путем многофакторного эксперимента или расчетного анализа (рис. 6.9)

Это позволяет определить область вероятного образования ГТ при действии технологических возмущений и рассчитать вероятность Рг х[7]

Ргт = Вер [W > 5J. . .