СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

НИЗКОЛЕГИРОВАННЫЕ БЕЙНИТНО-МАРТЕНСИТНЫЕ СТАЛИ

(Мусияченко В. Ф., Миходуй Л. И.)

10.1. Состав и свойства сталей

10.1 1 Назначение, производство и основные марки

Высокопрочные стали, предназначенные для сварных конструкций широкого назначения, должны обладать хорошей пластичностью, высокой сопротивляемостью хрупкому разрушению и удовлетворительной свариваемостью Необходимый комплекс служебных и технологических свойств сталей с а0 2 = 580-^780 МПа обеспечивается структурой, которая формируется в процессе мартенситного или бейнитного превращений и определяется легированием и термообработкой [I] Стали выплавляют мартеновским, кисло- родио-коиверторным или индукционным способами В ряде случаев осуществляется дополнительная обработка жидкого металла синтетическими шлаками, обдувкой аргоном илн его электрошлаковый переплав, что позволяет ограничить содержание в стали вредных примесей [2]

Основные марки низкоуглеродистых мартенситно-бейнитных осталей указаны в табл 10 1 13ХГМРБ и 14Х2ГМРБ (ТУ-14-1-1156—74), 14Х2ГМ и 14ХГН2МДАФБ (ТУ-14-1-2659—79), 14X2ГМРЛ (ТУ ПО «Уралмаш»),

12Г2СМФАЮ (ТУ 14-1-1308—75), 12ГН2МФАЮ (ТУ-14-1-1772—76), 12ХГН2МФБАЮ (ТУ-14-104-13—75), 12ХГН2МФБДАЮ (ТУ-14-104-32—81), 12ХГН2МФДРА (ТУ-14-1 3076—80), 14ХГ2САФД (ТУ 1-3323—82), 12ГНЗМФАЮДР-СШ (ТУ-14-1-4145—86), 12ХГНЗМАФД-СШ (ТУ 14-1-4254— 87) и 14ХГНМДАФБРТ (ТУ-14-1-1478—75)

10.1.2. Механические свойства и структура

Оптимальные механические свойства и высокую сопротивляемость хрупкому разрушению при отрицательной температуре они приобретают после закалки или нормализации и последующего высокого отпуска Механические свойства сталей приведены в табл 10 2

С точки зрения прокаливаемости стали при сравнительно низком содержании С и легирующих элементов эффективны микродобавки В в количестве 0,001—0,006 % Это открывает возможности уменьшения содержания легирующих элементов в стали В сочетании с 0,15—0,5% Мо — В обеспечивает получение устойчивой против разупрочнения бейнитно-мартенсит - ной структуры металла зоны термического влияния (ЗТВ) в широком диапазоне режимов сварки

Хорошее сочетание свойств имеют стали, содержащие 0,4—0,6 % Мо и 0,002—0,006 % В с добавкой других легирующих элементов При наличии в стали указанных количеств молибдена и бора н при соответствующей обработке обеспечивается получение стабильной бейнитной нли мартенсит - ной структуры в листовом прокате до 100 мм К указанным сталям относятся стали марок 13ХГМРБ, 14Х2ГМРБ, 14ХМНДФР и др

Для сварных конструкций применяются безникелевые стали, содержащие 0,15—0,3% Мо и 0,002—0,006 % В (12Г2СМФАЮ) Толщина листового проката не превышает 30 мм Обладая высокими прочностными свойствами и достаточной пластичностью, такие стали уступают сталям типа 14Х2ГМРБ по хладостойкости

|

ХИМИЧЕСКИЙ СОСТАВ СТАЛЕЙ, %

|

|

* 0,01—0.05ТІ; ** 0,03—0,08Т і |

|

Сталь |

V |

Nb |

А1 |

N, |

в |

S | Р не более |

|

|

13ХГМРБ |

_ |

0,01—0,03 |

0,02—0,08 |

0,001—0,004 |

0,035 |

0,035 |

|

|

14Х2ГМРБ |

— |

0,01—0,04 |

0,02—0,08 |

0,001—0,004 |

0,035 |

0,035 |

|

|

14Х2ГМРЛ |

— |

— |

— |

— |

0,001—0,004 |

0,035 |

0,035 |

|

14Х2ГМ |

— |

— |

— |

— |

— |

0,015 |

0,030 |

|

12Г2СМФАЮ |

0,07—0,15 |

— |

0,05—0,10 |

0,015—0,03 |

— |

0,035 |

0,035 |

|

12ГН2МФАЮ |

0,05—0,10 |

— |

0,05—0,10 |

0,02—0,03 |

— |

0,035 |

0,035 |

|

12ХГН2МФБАЮ |

0,05—0,10 |

0,02—0,06 |

0,05—0,10 |

0,02—0,03 |

— |

0,035 |

0,035 |

|

12ХГН2МФБДАЮ |

0,05—0,10 |

0,02—0,06 |

0,03—0,08 |

0,015—0,03 |

— |

0,035 |

0,035 |

|

12ХГН2МФДРА |

0,08—0,14 |

— |

0,02—0,05 |

— |

До 0,004 |

0,025 |

0,025 |

|

14ХГН2МДАФБ |

0,10—0,20 |

0,03—0,08 |

0,03—0,10 |

0,010—0,025 |

— |

0,008 |

0,020 |

|

14ХГ2САФД* |

0,08—0,16 |

— |

0,03—0,07 |

0,010—0,02 |

— |

0,020 |

0,035 |

|

12ГНЗМФАЮДР-СШ |

0,04—0,08 |

— |

0,02—0,05 |

0,008—0,02 |

0,002—0,004 |

0,010 |

0,020 |

|

12ХГНЗМАФД-СШ |

0,05—0,10 |

— |

До 0,08 |

0,008—0,02 |

— |

0,012 |

0,025 |

|

14ХГНМДАФБРТ** |

0,10—0,20 |

0,03—0,08 |

0,05—0,10 |

0,015—0,025 |

0,002—0,004 |

0,015 |

0,025 |

|

* 0,01— 0.05Т1, ** 0,03—0,08Ti |

|

Сталь |

Толщина, мм |

°0,2’ МПа |

°в. МПа |

h ■ % |

КС и, Дж —40°С |

/см2, при —70°С |

|

13ХГМРБ |

10—50 |

590 |

690 |

14 |

39 |

29 |

|

14Х2ГМРБ |

10—50 |

588 |

686 |

14 |

39 |

— |

|

14Х2ГМРЛ |

>40 |

588 |

686 |

14 |

34 |

— |

|

14Х2ГМ |

3—30 |

588 |

686 |

16 |

39 |

— |

|

12Г2СМФАЮ |

10—32 |

588 |

686 |

14 |

34 |

— |

|

12ГН2МФАЮ |

16—40 |

588 |

686 |

14 |

— |

29 |

|

12ХГН2МФБАЮ |

16—40 |

736 |

834 |

12 |

— |

29 |

|

12ХГН2МФБДАЮ |

20—40 |

785 |

883 |

15 |

— |

29 |

|

12ХГН2МФДРА |

4—20 |

980 |

1078 |

10 |

29 |

— |

|

14ХГН2МДАФБ |

3—50 |

685 |

780 |

16 |

39* |

— |

|

14ХГ2САФД |

16—40 |

588 |

686 |

14 |

39 |

— |

|

12ГНЗМФАЮДР-СШ |

4—40 |

685 |

780 |

16 |

78* |

59* |

|

12ХГНЗМАФД-СШ |

3—50 |

980 |

1080 |

14 |

— |

59 |

|

14ХГНМДАФБРТ |

6—20 |

785 |

980 |

12 |

39 |

29 |

|

* KCV Эффективно введение в высокопрочную низколегированную сталь небольших количеств азота (0,02—0,03 %) и ннтридообразующих элементов — алюминия, ванадия, ниобия. По механическим свойствам и хладостойко - сти нитридсодержащие высокопрочные стали превосходят стали такого же химического состава, изготовленные по обычной технологии. Наличие мелкодисперсных нитридов в стали способствует уменьшению их склонности к росту аустенитного зерна прн сварке. Поэтому нитридсодержащие стали весьма перспективны для сварных конструкций. На практике хорошо себя зарекомендовала нитридсодержащая высокопрочная сталь марки 12ГН2МФАЮ. |

10.2. Свариваемость сталей

Основными показателями свариваемости низкоуглеродистых бейнитно-мартенситных сталей являются сопротивляемость сварных соединений холодными трещинам и хрупкому разрушению и механические свойства зоны термического влияния, которые прежде всего связаны с фазовыми превращениями и структурными изменениями в стали при сварке. На основе этих показателей определяют технологические и конструктивные условия получения сварных соединений, удовлетворяющих эксплуатационные уребования к сварной конструкции.

10.2.1. Фазовые превращения и структурные изменения при сварке

Общие сведения о фазовых превращениях и структурных изменениях в стали при воздействии термического сварочного цикла получают из терминокинетических диаграмм непрерывного распада аустенита.

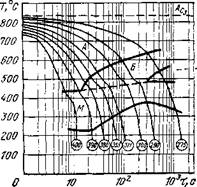

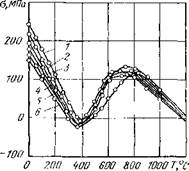

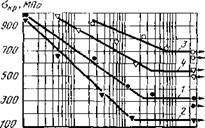

У стали 14Х2ГМР в диапазоне скоростей охлаждения ш6/5 = = 35-^0,5 °С/с превращение аустенита происходит в мартенсит - ной и бейнитной областях (рис. 10.1). При ®6/5>18 °С/с образуется низкоуглеродистый мартенсит с твердостью HV 380. Умень-

|

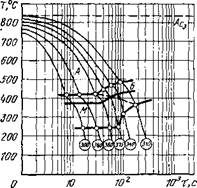

Рис. 10.2. Термокичетическая диаграмма распада аустенита стали 12ГН2МФАКХ Цифры в кружках обозначают твердость (ЯКю) |

|

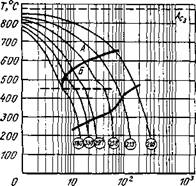

Рнс. 10 4. Термокинетическая диаграмма распада аустенита стали 12ХГН2МФБДАЮ. Цифры в кружках обозначают твердость (HVw) |

|

х, с Рис. 10.1. Термокинетическая диаграмма распада аустенита стали 14Х2ГМР. Цифры в кружках обозначают твердость |

|

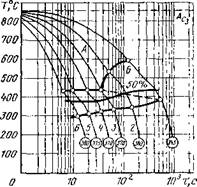

Рнс. 10.3. Термокинетнческая диаграмма распада аустенита стали 14ХГН2МДАФБ. Цифры в кружках обозначают твердость <НУю) |

шение скорости охлаждения приводит к развитию бейнитного превращения, повышению температуры его начала и снижению твердости. При замедленных скоростях охлаждения (®6/5~ — 0,8 °С/с) повышается температура бейнитного превращения и увеличиваются размеры ферритных игл.

Кинетика превращения аустенита стали 12ГН2МФАЮ (рис. 10.2) исследовалась для интервала скоростей охлаждения ®б/5 = 75-И,6 °С/с. При этих условиях превращение происходит в мартенситной и бейнитной областях. Ферритное и перлитное превращения отсутствуют. При аи6/5 = 75 °С/с мартенситное превращение начинается при 440 °С и заканчивается при 250 °С, твердость мартенсита НУ 380. В интервале скоростей охлаждения 36—2,7 °С/с превращение аустенита с образованием бейиит - но-мартенситной структуры происходит при температурах, начало 515—620 °С, конец 270—420 °С. С уменьшением скорости

|

Рис 10 5 Изменение временных на пряжений прн охлаждении защемлен ных образцов из стали 14ХГН2МДАФБ (термоцнклы нагрев — охлаждение {1—6) соответствуют рис 10 3) |

охлаждения количество мартенситной составляющей уменьшается. При гс>б/5=36 °С/с количество бейнита в структуре составляет около 15%, а при аи6/5 = ==2,5°С/с — 90%; твердость при этом изменяется от НУ 330 до НУ 213. При ®6/5=1,6 °С/с происходит полностью бейнитное превращение в интервале температур 635—465 °С; твердость НУ 205.

У сталей 14ХГН2МДАФБ и 12ХГН2МФБДАЮ превращение аустенита в диапазоне скоростей охлаждения оу6/5== 50—0,6 °С/с происходит в мартенситной и бейнитной областях (рис. 10.3 и 10.4). При скорости охлаждения, превышающей аи6/5=10 °С/с, у них развивается только мартенситное превращение. При скоростях охлаждения да6/5 = 2,3°С/с происходит бейнитное превращение, отсутствуют выделения доэвтектоидного феррита, что свидетельствует о высокой устойчивости аустенита этих марок сталей.

Скорость охлаждения заметно влияет на величину временных напряжений в температурной области фазового у->-а-пре - вращения (рис. 10.5). Различие в кинетике структурных превращений приводит также к изменению величины остаточных растягивающих напряжений в образцах. С повышением скорости охлаждения w6/5 в интервале 0,6—50 °С/с у стали 14ХГН2МДАФБ они уменьшаются от 240 до 150 МПа.

10.2.2. Сопротивляемость сварных соединений образованию ГТ и, ХТ

Низкоуглеродистые бейнитно-мартенситные стали имеют ограниченное содержание С, Ni, Si, S и Р. Поэтому при соблюдении режимов сварки и правильном применении присадочных мате-

риалов задач получения металла шва без ГТ решается достаточно успешно.

Наиболее распространенным и опасным дефектом сварных соединений сталей являются XT в зоне термического влияния

|

Рнс 10 6 Примеры холодных трещин в сварных соединениях а —« поперечные, б — продольная в корне металла многослойного шва, в — корневая з угловом соединении |

и металле шва, возникающие в закаленной структуре под влия - нием водорода и сварочных напряжений [3, 4]. При сварке многослойных швов часто встречаются поперечные трещины, пересекающие металл шва и частично металл околошовной зоны, а также внутренние продольные трещины металла корневых

|

единениях легированных сталей

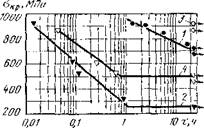

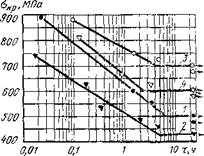

Рис 10 7 Влияние скорости охлаждения ш6/5 н насыщенности швов водородом на сктоиность к замедленному разрушению проб имплант из стати 14Х2ГМР J — ^ 6/5=18 °С, с [Н]днф^о,0 мл/100 г, 2— ш6/5=18 С/с, [Н]диф=12,5 мл/100 г, Л—с^е/5= = 9 °С/с, [Н]днф =3.0 мл/100 г 4 — wq/5 = =9 Х/c, [Н]диф -12,5 мл/100 г |

|

Ояр, МГГа

Рис, 30 8 Влияние скорости охлаждения Шб/5* и насыщенности швов водородом на склонность к замедленному разрушению проб имплант из стали 12ГН2МФАЮБ (обозначения — см рис 10 71 |

|

приведены на рис. 10.6. |

|

|

|

0,01 0,1 1 Ю1,Ч |

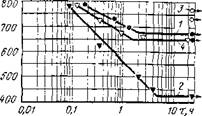

|

Рис 10 10 Влияние скорости охлаждения ш6/5 н насыщенности швов водородом на склонность к замедленному разрушению проб имплант из стали 12ХГН2МФБДАЮ (обозначения — см рис 10 7) |

|

Рнс 10 9 Влияние скорости охлаждения w6/5 н насыщенности швов» водородом на склонность к замедленному разрушению проб имплант из стали І4ХГН2МДАФЬ (обозначения — см рис 10 7) |

|

Сопротивляемость сварных соединений образованию холодных трещин оценивают по результатам испытаний специальных проб Результаты испытаний на замедленное разрушение по методу имплант образцов из сталей 14Х2ГМР, 12ГН2МФАЮ, 14ХГН2МДАФБ и 12ХГН2МФБДАЮ приведены на рис. 10.7— 10.10. Сварку этих образцов, установленных в отверстиях же- |

швов. В угловых и стыковых соединениях листового проката сталей толщиной более 12 мм возможно образование ламеляр-* ных трещин Они располагаются в основном металле, направлены параллельно границе сплавления и могут вызывать разрушения типа отрыва Примеры холодных трещин в сварных со

стко закрепленной в испытательной установке базовой пластины толщиной 20 мм, осуществляли в один проход электродами АНП-2 4,0 мм на режиме: 7=170 А, У=26 В, п = 9 м/ч. Скорость охлаждения сварного соединения варьировали (w6/5 = = 20 и 13 °С/с), изменяя начальную температуру пластины. Количество диффузионного водорода ([Н]ДИф=3—4 и 12— 13 мл/100 г) в наплавленном металле определяли хроматографическим методом. Нагружение образцов начинали при их охлаждении после сварки до температуры 120—100 °С.

Высокая сопротивляемость сварных соединений низкоуглеродистых легированных сталей образованию трещин обеспечивается в случае, когда содержание диффузионного водорода в наплавленном металле не превышает 3,5—4,0 мл/100 г. Более высокая концентрация водорода приводит к снижению сопротивляемости соединений образованию холодных трещин [5]. При выбранных условиях испытаний ([Н]ДИф = 2,8—3,0 мл/100 г и w6/5=13 °С/с) у сварных соединений сталей 14Х2ГМР и 12ГН2МФАЮ замедленное разрушение не происходит (точка 3 на рис. 10 7 и 10.8). Для предотвращения образования холодных трещин в сталях 14ХГН2МДАФБ и 12ХГН2МФБДАЮ необходимы ограничения допускаемых скоростей охлаждения. По диапазонам допускаемых скоростей охлаждения зоны термического влияния, обеспечивающих достаточную сопротивляемость образованию холодных трещин, рассматриваемые стали могут быть расположены в следующий ряд:

1) w6/5= 13-4-18 °С/с 14Х2ГМР, 13ХГМРБ, 14ХГ2САФД и 12ГН2МФАЮ;

2) ш6/5=7-М2 °С/с 14ХГНМДАФБРТ и 14ХГН2МДАФБ;

3) Шб/5 = 4-г-6 °С/с 12ХГН2МФБДАЮ.

Для предотвращения образования холодных трещин при сварке соединений большой толщины и «жесткости» следует применять предварительный подогрев. Как правило, он назначается при сварке металла толщиной свыше 20 мм. Температура подогрева 80—100 °С. При сварке металла толщиной свыше 40 мм температура подогрева 100—150 °С. Выполнение предварительного подогрева протяженных разделок кромок металла таких толщин — достаточно трудоемкая операция. В этом случае возможно ограничение температуры подогрева до 80— 100 °С за счет введения дополнительного послесварочного нагрева сварных соединений в интервале 150—200 °С. Такой прогрев производится с поверхности металла шва, причем температура после сварки перед подогревом должна быть не менее 150 °С. Время нагрева назначается из расчета 1,5—2 мин на 1 мм толщины соединения При температуре окружающего воз - духа<0 °С необходим предварительный подогрев свариваемых кромок до 100—120 °С для металла всех толщин менее 30 мм и при 130—150 °С для металла больших толщин. Подогрев сварных соединений наиболее эффективен, если его осуществлять равномерно по всей длине с двух сторон от разделки кромок не менее 100 мм.

Стойкость сварных соединений против образования холодных трещин может быть также повышена применением технологии сварки с «мягкими прослойками», при которой первые слои многослойного шва выполняются менее прочным и более пластичным металлом по сравнению с последующими слоями. В отдельных случаях («жесткие» соединения большой толщины) малопрочные пластичные швы в один-два слоя накладываются в процессе заполнения разделки кромок. При сварке под флюсом для выполнения мягких слоев могут быть рекомендованы сварочные проволоки Св-ЮГА, Св-08ГС (ГОСТ 2246—-70), при сварке покрытыми электродами — электроды УОНИ-13/45, (ГОСТ 9467—75), при сварке в углекислом газе — проволока Св-08Г2С (ГОСТ 2246—70).

10.2.3. Выбор тепловых режимов сварки

Выбор технологии сварки низкоуглеродистых бейнитно-мартен - ситных сталей, обеспечивающий требуемые служебные и технологические свойства сварных соединений, возможен при условии учета влияния химического состава и толщины основного металла, параметров режима сварки и температуры подогрева соединения, химического состава материалов, содержания водорода в металле шва, разделки кромок и типа соединений.

Критериями при определении диапазона режимов сварки и температур предварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла зоны сплавления.

Максимально допустимые скорости охлаждения сталей принимаются таким образом, чтобы предотвратить образование холодных трещин в металле околошовной зоны. Величину этой скорости охлаждения определяют экспериментальным путем по результатам испытаний технологических проб или же расчетным путем [3, 6—9].

Для предотвращения неблагоприятного изменения структуры и снижения ударной вязкости металла зоны перегрева необходимо ограничивать минимальную скорость охлаждения. Чрезмерно высокие погонные энергии сварки приводят к образованию у линии сплавления крупнозернистых структур с низкими показателями ударной вязкости. Кроме того, длительное пребывание отдельных зон основного металла при температурах, превышающих температуру отпуска стали, может способствовать разупрочнению металла. У легированных сталей с увеличением погонной энергии сварки интенсивность разупрочнения значительно меньше, чем снижение ударной вязко-

|

Форма по |

q! v, кДж/см, прн толщине металла, мм |

||||||||||

|

перечного сечения кромок |

/°С |

6 |

8 |

10 |

16 |

20 |

25 |

30 |

36 |

40 |

50 |

|

20 |

sc 10,0 |

<16,0 |

<23,0 |

<33,0 |

<40,0 |

_ |

|||||

|

50 |

< 9,0 |

<15,0 |

<20,0 |

<30,0 |

<35,0 |

— |

— |

— |

— |

— |

|

|

20 |

6,3—13,3 |

8,3—16,2 |

11,6—19,5 |

16,2—24,1 |

17,9—32,4 |

22,9—38,3 |

|||||

|

100 |

— |

— |

13,3—25,0 |

18,7—30,0 |

20,0—37,4 |

21,6—47,8 |

— |

— |

— |

||

|

150 |

— |

— |

— |

— |

13,3—23,7 |

15,8—29,1 |

18,7—36,6 |

20,0—41,0 |

25,8—49,9 |

26,2—51,1 |

|

ТАБЛИЦА 10.4 |

|

РЕКОМЕНДУЕМЫЕ ТЕМПЕРАТУРА ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА И ПОГОННАЯ ЭНЕРГИЯ СВАРКИ СТАЛИ 12ГН2МФАЮ

|

|

Форма поперечного сечения кромок |

q/v кДж/см при толщине металла, мм |

||||||||

|

I, °С подогрева |

3 |

5 |

8 |

12 |

16 |

20 |

24 |

30 |

|

|

га |

<7,0 |

<10,0 |

<16,0 |

9,5—25,0 |

13,5—33,0 |

17,0—40,0 |

|||

|

100 |

<5,0 |

<8,0 |

<12,0 |

7,0—20,0 |

9,5—25,0 |

12,0—30,0 |

|||

|

20 |

<7,0 |

<10,0 |

<16,0 |

10,0—25,0 |

14,0—33,0 |

17,5—42,0 |

19,5—50,0 |

21,0—63,0 |

|

|

100 |

<5,0 |

<8,0 |

<12,0 |

7,0—19,0 |

9,5—25,0 |

12,0—33,0 |

13,0—40,0 |

13,5—48,0 |

|

|

20 |

9,5—25,0 |

12,5—33,0 |

16,0—40,0 |

20,0—49,0 |

25,0—58,0 |

||||

|

100 |

6,5—18,0 |

9,0—25,0 |

11,5—30,0 |

14,5—35,0 |

18,0—48,0 |

||||

|

і |

20 |

<11,0 |

<21,0 |

12,5—32,0 |

17,0—43,0 |

22,0—50,0 |

27,0—60,0 |

33,0—75,0 |

|

|

100 |

<9,0 |

<16,0 |

9,0—24,0 |

12,0—32,0 |

15,5—50,0 |

19,0—45,0 |

23,0—58,0 |

|

Форма поперечного сечення кромок |

I, 'С, подогрева |

q/v, кДж/см, прн толщине металла, мм |

||||

|

16 |

20 |

24 |

30 |

40 |

||

|

20 100 |

15.0— 34,0 12.0— 25,0 |

20.0— 42,0 15.0— 30,0 |

— |

— |

— |

|

|

20 100 150 |

17,0—35,0 12,5—27,0 |

20.0— 44,0 15.0— 34,0 |

16.0— 42,0 12.0— 33,0 |

17.0— 48,0 14.0— 45,0 |

18,0—62,0 12,0—50,0 |

|

|

шш |

20 100 150 |

17.0— 35,0 13.0— 28,0 |

20.0— 42,0 14.0— 34,0 |

19.0— 38,0 14.0— 32,0 |

21.0— 48,0 18.0— 39,0 |

25.0— 60,0 20.0— 50,0 |

|

К\\Ч |

20 100 150 |

20.0— 43,0 15.0— 34,0 |

26.0— 47,0 19.0— 43,0 |

23.0— 47,0 18.0— 42,0 |

27.0— 60,0 21.0— 50,0 |

30.0— 70,0 22.0— 60,0 |

сти металла околошовного участка зоны термического влияния. Поэтому максимально допустимые значения погонной энергии целесообразно выбирать с учетом показателей ударной вязкости металла с надрезом по линии сплавления. С учетом полученных данных устанавливают допустимые пределы значений скорости охлаждения, обеспечивающие оптимальные свойства металла зоны термического влияния и достаточную сопротивляемость ее образованию холодных трещин. Совокупность перечисленных выше характеристик позволяет оценить свариваемость металла и служит основой для выбора условий сварки различных соединений из низкоуглеродистых бейнитно-мартен - ситных сталей.

Диапазон оптимальных скоростей охлаждения ш6/5ОПт у стали 14Х2ГМР: от 3,5 до 13,5 °С/с. Для сталей 12ГН2МФАЮ и 14ХГН2МДАФБ этот показатель находится соответственно в следующем диапазоне: 2,0—17,0 и 3,0—12,0 °С/с.

При сварке бейнитно-мартенситных сталей скорость охлаждения целесообразно регулировать, изменяя как погонную энергию, так и температуру предварительного или послесвароч - ного подогрева соединений. Подогрев замедляет скорость осты-

вания при температуре ниже 300 °С и способствует более полному удалению водорода из наплавленного металла. При этом возрастает стойкость соединений против образования холодных трещин. Увеличение погонной энергии существенно продлевает пребывание металла в области высоких температур, что ухудшает его механические свойства. Поэтому наилучшее сочетание механических свойств соединений и их стойкости против трещин достигается при использовании оптимальных режимов сварки и температур предварительного и послесварочного подогрева.

При сварке соединений толщиной менее 20 мм скорость охлаждения металла околошовной зоны следует регулировать в основном изменением погонной энергии сварки, при толщине свыше 20 мм — погонной энергии сварки и температуры предварительного и послесварочного подогрева в интервале 50— 150 °С.

Установленные допустимые 0>б/5тіп и Шб/5тах ДЛЯ каждой стали позволяют рассчитать оптимальные диапазоны режимов сварки различных соединений рассматриваемых сталей.

Погонные энергии сварки различных соединений низкоуглеродистых мартенситно-бейнитных сталей приведены в зависимости от толщины металла и температуры предварительного подогрева (табл. 10.3—10.6).

|

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА ШВОВ СТЫКОВЫХ

|

10.3. Технология сварки и свойства соединений

10.3.1. Сварочные материалы

Электроды для ручной электродуговой сварки имеют низководородное фтористо-кальциевое покрытие. Широко применяются электроды марки АНП-2 типа Э-70 по ГОСТ 9467—75. Сварку выполняют постоянным током при обратной полярности. Металл, наплавленный электродами АНП-2, соответствует следующим требованиям, %: С^0,10; Мп 0,8—1,2; Si 0,2—0,4; Сг 0,6—1,0; Мо 0,2—0,4; Ni 1,3—1,8; S^0,03; Р^0,03. Коэффициент наплавки — не менее 9 г/(А-ч), коэффициент перехода металла в шов — 96 %.

Более высокую производительность сварки, в среднем в 1,6— 1,8 раза, обеспечивают электроды АНП-6П типа Э-70 (ТУ ИЭС 574—86). Они позволяют выполнять сварку на постоянном и на переменном токе. Химический состав металла, наплавленного электродами АНП-6П, %: С=£70,10; Мп 1,1 —1,4; Si 0,20— 0,35; Ni 1,3—1,6; Мо 0,4—0,6; S^0,025; Р^0,035.

Металл шва, выполненный электродами АНП-2 и АНП-6П, устойчив против образования горячих и холодных трещин, обладает достаточной сопротивляемостью хрупкому разрушению при температурах до —60 °С. Критическая температура хрупкости металла шва, оцениваемая по условиям KCU =

|

ТАБЛИЦА 10.7 СОЕДИНЕНИЙ, ВЫПОЛНЕННЫХ ЭЛЕКТРОДАМИ АНП-2 И АНП-6

|

|

Марка стали |

Сварочная проволока |

^п.2, МПа |

ав. МПа |

*5. % |

У % |

|

|

14Х2ГМР, 6 = 20=30 мм |

СВ-10ХГ2СМА |

655 |

766 |

22,1 |

54,4 |

|

|

ПП-АН54 |

628 |

712 |

18,3 |

62,0 |

||

|

Св-08ХН2Г2СМЮ |

865 |

975 |

14,0 |

55,0 |

||

|

14Х2ГМРЛ, 6 = 120 мм |

ПП-АН57 |

656 |

785 |

19,0 |

56,0 |

|

|

12ГН2МФАЮ, 6 = 20=30 мм |

Св-10ХГ2СМА |

628 |

804 |

17,6 |

55,1 |

|

|

ПП-АН 54 |

618 |

740 |

15,3 |

59,9 |

||

|

Св-08Х Н2Г2СМЮ |

784 |

880 |

16,3 |

56,1 |

||

|

Св-08ХН2ГМЮ* |

885 |

998 |

15,0 |

55,6 |

||

|

14ХГН2МДАФБ, 6 = 20 мм |

ПП-АН54 |

718 |

830 |

15,7 |

57,0 |

|

|

Св-08ХН2ГМЮ* |

790 |

940 |

16,0 |

55,6 |

||

|

14Х2ГМР + 09Г2С, 6 = 20 мм |

СВ-08Г2С |

446 |

610 |

30,7 |

63,4 |

|

* Сварка в 78% Аг + 22% СО:, |

= 40 Дж/см2 и KCU — 21 Дж/см2, ниже —60 °С. Критическая температура перехода сварных соединений от вязкого к квази - хрупкому разрушению по условию FB^50 % при статическом изгибе образцов с усталостной трещиной ниже —60 °С. Типичные механические свойства и ударная вязкость металла швов, выполненных электродами АНП-2 и АНП-6П, приведены в табл. 10.7.

Сварку низкоуглеродистых легированных сталей с низколегированными сталями повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД, 15ХСНД,.а также с низкоуглеродистой сталью

|

ПРОХОДНОЙ СВАРКЕ В С02 СТЫКОВЫХ СОЕДИНЕНИЙ

|

СтЗ выполняют электродами с фтористо-кальциевым покрытием типа Э42А—Э50А по ГОСТ 9467—75, например марок УОНИ-13/45 или УОНИ-13/55.

Проволока для сварки в углекислом газе и смесях аргона с углекислым газом. При сварке в углекислом газе применяют проволоку марок Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ (ГОСТ 2246—70) или порошковую проволоку марок ПП-АН54 (ТУ ИЭС 389—83) и ПП-АН57 (ТУ ИЭС 390—83).

Проволока марки Св-(0ХГ2СМА обеспечивает механические свойства металла шва: <т0,2^580 МПа; ав^680 МПа; 65^=

|

ТАБЛИЦА 10.9 МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА УГЛОВЫХ ШВОВ ПРИ СВАРКЕ В ЗАЩИТНЫХ ГАЗАХ ТАВРОВЫХ СОЕДИНЕНИЙ (В УГОЛ)

|

>18 %, ан>25 Дж/см2 при температуре минус 60 °С. Металл шва, выполненного проволокой марки Св-08ХН2Г2СМЮ, имеет показатели прочности и хладостойкости: сто, г>750 МПа, ств> >850 МПа, 65>15%, АС[/>40 Дж/см2 при температуре

—70 °С. Благоприятное сочетание показателей механических свойств металла швов при сварке сталей с Сто,2 = 580+700 МПа позволяет получать порошковые проволоки марок ПП-АН54 и ПП-АН57 с сердечником рутил-флюоритного типа [11]. Проволока марки ПП-АН57 позволяет выполнять сварку многопроходных швов по слою шлака. Шлаковую корку удаляют после выполнения 4—5 проходов. Это обеспечивает при прочих равных условиях повышение производительности сварки по сравнению с проволокой ПП-АН54.

При сварке высокопрочных сталей в смесях на базе аргона (78 % Аг + 22 % С02, 75 % Аг + 20 % С02 + 5 % 02) используется проволока марки Св-08ХН2ГМЮ (ГОСТ 2246—70), которая обеспечивает высокий уровень механических свойств и хладостойкости металла швов при сварке сталей с ст0 2> >700 МПа.

Характерные механические свойства металла швов стыковых соединений, выполненных в защитных газах, приведены в табл. 10.8.

Проволоки указанных марок рекомендуются для сварки угловых швов катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку

т

|

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА ШВА ПРИ АВТОМАТИЧЕСКОЙ СВАРКЕ ПОД ФЛЮСОМ

|

|

Примечание. Приведены средние результаты испытаний 3—4-х образцов. |

|

СОДЕРЖАНИЕ ДИФФУЗИОННОГО ВОДОРОДА В НАПЛАВЛЕННОМ МЕТАЛЛЕ (ХРОМАТОГРАФИЧЕСКИЙ МЕТОД АНАЛИЗА)

|

марки Св-08Г2С (табл. 10.9). Эту проволоку применяют при сварке низкоуглеродистых бейнитно-мартенситных сталей с низколегированными сталями повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Флюсы и сварочные проволоки. При автоматической сварке бейнитно-мартенситных сталей применяют низкокремнистые окислительные флюсы марок АН-17М и АН-43 (ГОСТ 9087—81). Сварку выполняют проволоками Св-08ХН2ГМЮ или Св-08ХН2Г2СМЮ (ГОСТ 2246—70) на постоянном токе обратной или прямой полярности. Флюсы АН-17М и АН-43 позволяют получать наплавленный металл с достаточно низким содержанием диффузионного водорода, неметаллических включений, серы и фосфора. Флюс АН-43 рекомендуется использовать при многопроходной сварке стыковых соединений в узкую разделку, а также для сварки угловых соединений.

Характерные механические свойства металла швов при сварке под флюсом сталей приведены в табл. 10.10.

Сварку низкоуглеродистых легированных бейнитно-мартенситных сталей с низколегированными сталями повышенной прочности марок 09Г2, 10Г2С1, 10ХСНД и другие, а также с малоуглеродистой сталью марки СтЗ выполняют проволками марок Св-ЮГА или Св-10Г2 (ГОСТ 2246—70). После соответствующей подготовки материалов (прокалки электродов, флюсов и осушения газов) и условий сварки (удаления источников водорода с поверхности свариваемых кромок и предохранения зоны сварки от осадков и сквозняков) металл швов низкоуглеродистых легированных сталей содержит ограниченное содержание диффузионного водорода (табл. 10.11).

10.3.2. Сварка покрытыми электродами

Сварочный ток выбирают в зависимости от марки и диаметра электрода; при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. Рекомендуемые режимы сварки электродами АНП-2 и АНП-бП приведены в табл. 10.12 и 10.13.

При выполнении многослойных швов особое внимание уделяется качественному выполнению первого слоя в корне шва. Провар корня шва во многом определяет прочность сварного соединения. Корневые швы соединений высокопрочных сталей часто выполняют перевязкой электродами диаметром 4—5 мм. Разделки кромок заполняют в зависимости от толщины металла любым из известных видов наложения швов. Последовательное наложение швов применяется при сварке металла толщиной до 25 мм. Каскадный способ и способ горки применяют при сварке металла большей толщины. Выбор любой из схем заполнения разделки кромок прежде всего определяется необходимостью сохранить необходимую температуру подогрева высокопрочного металла в процессе сварки.

|

ТАБЛИЦА 10.13 СВАРОЧНЫЙ ток ДЛЯ ЭЛЕКТРОДОВ АНП-6П

ТАБЛИЦА 10.12 СВАРОЧНЫЙ ТОК ДЛЯ ЭЛЕКТРОДОВ АНП-2 (ПОСТОЯННЫЙ, ОБРАТНОЙ ПОЛЯРНОСТИ)

|

Сварку технологических участков следует производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева. В то же время технологические участки в зависимости от толщины свариваемой стали должны быть достаточно протяженными, чтобы не допускать нагрева сварных соединений между отдельными проходами выше 200 °С. При рациональном использованиии «автоподогрева» в случае многопроходной сварки предварительный подогрев может использоваться только лишь при выполнении первых проходов.

10.3.3, Сварка в защитных газах

Диаметр проволок сплошного сечения при сварке в углекислом газе и смесях газов выбирают в зависимости от толщины свариваемого металла и пространственного положения шва. Проволоками диаметром 1,0—1,4 мм сваривают соединения толщиной 3—8 мм, швы в различных пространственных положениях, а также корневые слои многослойных соединений. В остальных случаях используют проволоку диаметром 1,6 мм.

Рекомендуемые режимы полуавтоматической сварки проволокой сплошного сечения приведены в табл. 10.14.

Сварку в смесях на основе аргона выполняют проволокой марки Св-08ХН2ГМЮ, при этом практически отсутствует разбрызгивание, швы имеют хороший внешний вид. Режимы сварки плавящимся электродом в смеси 78,0 % Ат + 22 % ССЬ приведены в табл. 10.15.

ТАБЛИЦА 10.14

|

РЕЖИМЫ МЕХАНИЗИРОВАННОЙ СВАРКИ В УГЛЕКИСЛОМ ГАЗЕ ПРОВОЛОКОЙ СПЛОШНОГО СЕЧЕНИЯ (РАСХОД ГАЗА 8 — 12 Л/МИН) Пространственное положение

|

|

ТАБЛИЦА 10.15 |

|

РЕЖИМЫ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ В СМЕСИ 78,0 % Аг + 22 % СО,

|

10.3.4. Сварка под флюсом

Сварку под флюсом марок АН-17М или АН-43 выполняют на постоянном токе обратной полярности. Сила сварочного тока не превышает 800 А, напряжение дуги до 40 В, скорость сварки изменяют в диапазоне 13—30 м/ч. Одностороннюю однопроходную сварку применяют для соединений толщиной до 8 мм и выполняют на остающейся стальной подкладке или флюсовой подушке. Подкладные планки изготавливают из малоуглеродистой стали толщиной 3—6 мм и шириной 40—50 мм.

Максимальная толщина соединений без разделки кромок, свариваемых двусторонними швами, не должна превышать 20 мм. Для стыковых соединений без скоса кромок (односторонних и двусторонних) используют проволоку марки Св-08ХН2М (ГОСТ 2246—70). Применять более легированные проволоки для таких соединений нецелесообразно, поскольку в этом случае механические свойства швов имеют излишне высокую прочность.

Наиболее часто стыковые соединения подготавливают со скосом кромок. Сварку корневых швов стыковых соединений высокопрочных сталей с V - или Х-образной разделкой кромок обычно выполняют проволоками марок Св-08ГА или Св-10Г2 (ГОСТ 2246—70). Заполнение разделок кромок осуществляется проволоками марок Св-08ХН2ГМЮ или Св-08ХН2ГСМЮ (ГОСТ 2246—70) последовательным наложением слоев. Первые два-три слоя выполняют по оси разделки, а все последующие — со смещениями последовательно то к одной, то к другой стороне разделки.

10.3.5. Электрошлаковая сварка

При электрошлаковой сварке низкоуглеродистых легированных сталей применяют технологические приемы, позволяющие повысить скорость охлаждения сварного соединения, например сопутствующее дополнительное охлаждение зоны сварки. При этом ниже ползуна устанавливается специальное душирующее устройство — спреер, которое, перемещаясь со скоростью сварки, охлаждает водой шов и зону термического влияния. Скорость охлаждения металла околошовного участка зоны термического влияния удается повысить до Шв/5 =3,5-1-4,0 °С /с, что обеспечивает получение требуемых структуры и показателей механических свойств этого участка сварного соединения [12] (табл. 10.16).

Сварные соединения, выполненные с дополнительным охлаждением, обладают достаточной хладостойкостью (табл. 10.17).

|

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА ШВОВ ПРИ ТАБЛИЦА 10.16 ОЛЕКТРОШЛАКОВОЙ СВАРКЕ

|

|

ТАБЛИЦА 10.17 |

|

УДАРНАЯ ВЯЗКОСТЬ KCU СВАРНОГО СОЕДИНЕНИЯ СТАЛИ 12ГН2МФАЮ ТОЛЩИНОЙ 40 ММ (Дж/см2).

|