СТВОРЕННЯ ТА ДОСЛІДЖЕННЯ. ШТУКАТУРНИХ СТАНЦІЙ І АГРЕГАТІВ. НОВОГО ПОКОЛІННЯ

Визначення шляхів зниження енергоспоживання змішувачів штукатурних станцій

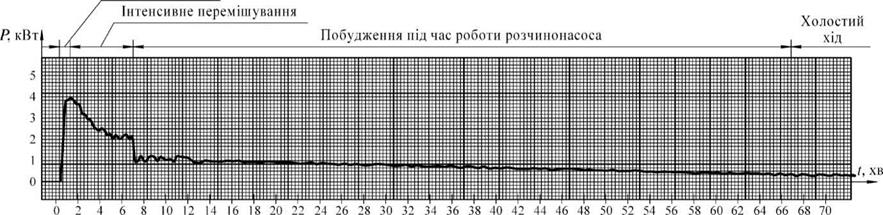

Як уже зазначалося вище, зазвичай робочий цикл бункера - змішувача штукатурної станції складається із наступних технологічних операцій: приймання товарного розчину з автосамоскиду; інтенсивного перемішування суміші з метою доведення її до необхідної кондиції; помірного перемішування (побудження) суміші під час роботи розчинонасоса із одночасним транспортуванням останньої до камери-живильника розчинонасоса.

При цьому можливі наступні шляхи впливу на покращення робочих процесів змішувача:

а) оптимізація геометричних параметрів робочого органа (форми та розмірів, радіуса обертання, кута нахилу стрічки шнека до швидкості руху);

б) вибір кінематичних параметрів (швидкості руху робочого органа).

Останні (кінематичні параметри) можуть бути змінені у процесі роботи змішувача, наприклад, використанням регульованого гідропривода або перетворювачів частоти струму для електромеханічного привода. Аналізуючи експериментальні дані по визначенню потужності лабораторного розчинозмішувача (рисунок 3.29), бачимо, що зниження кутової швидкості обертання стрічки шнека від 4 до 1 рад/с зменшує потужність, що витрачається на змішування з 60 до 32 Вт для суміші рухливістю 12 см і з 176 до 84 Вт для суміші рухливістю 6 см.

Таким чином, правомірно зробити висновок, що резервом економії електроенергії, що споживається змішувачем штукатурної станції, є зниження кутової швидкості вала змішувача під час роботи розчинонасоса, адже ця операція є найбільш тривалою в технологічному циклі штукатурної станції.

Також у випадку значного зменшення рухливості розчину під час транспортування з розчинного вузла або внаслідок тривалої перерви в роботі штукатурної станції плавне збільшення числа обертів вала змішувача під час запуску дозволить запобігти виходу обладнання з ладу шляхом зменшення пікових навантажень на валу змішувача.

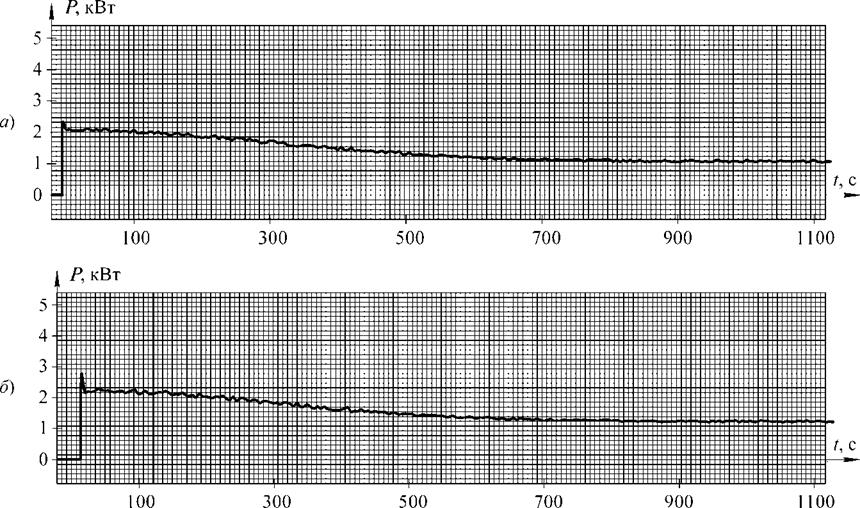

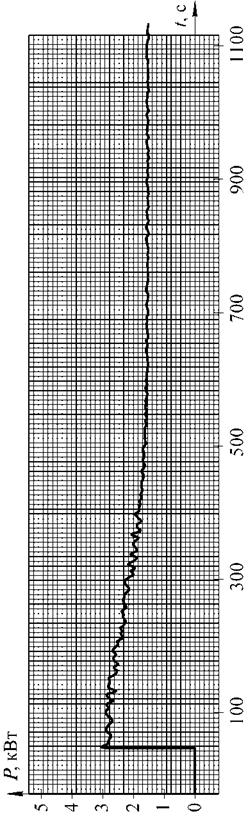

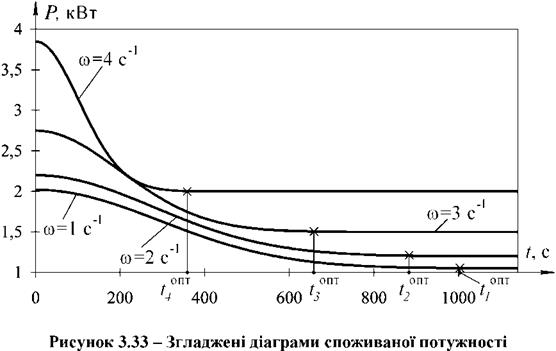

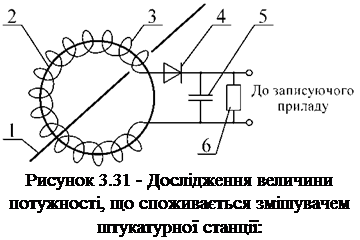

З метою перевірки запропонованого технічного рішення був виконаний запис діаграм потужності, що споживається приводом розчинозмішувача штукатурної станції (рисунок 3.31, а). Для цього був використаний експериментальний зразок гідрофікованої штукатурної станції, привод змішувача якої здійснюється від електродвигуна. Це дозволило записати діаграми споживаної потужності за умови різних кутових швидкостей обертання стрічки шнека.

У лабораторних умовах була відпрацьована методика регулювання швидкості обертання робочого органа змішувача та запису діаграм

|

б)

а - записуючий прилад; б - схема датчика:

1 - струмоведуча фаза; 2 - феритове кільце; 3 - обмотка індуктивності; 4 - діод; 5 - конденсатор; 6 - резистор споживаної потужності. При цьому був використаний електричний метод [107]. Запис величини потужності виконаний за допомогою датчика (на основі трансформатора струму) наступної конструкції (рисунок 3.31, б). Одна з трьох струмоведучих фаз 1 електродвигуна привода змішувача проходить крізь феритове кільце 2 із обмоткою індуктивності 3. Внаслідок дії електромагнітної індукції в обмотці 3 наводиться змінний електричний

струм. Для випрямлення змінного струму встановлені діод 4 та конденсатор 5 (С = 20 мкФ). Величина електрорушійної сили електромагнітної індукції вимірюється на резисторі 6 (R = 1 кОм) за допомогою самопишучого приладу Н3031.

На першому етапі досліджень була визначена величина споживаної потужності та характер її зміни під час перемішування товарного розчину для різних кутових швидкостей обертання робочого органа змішувача. Характер записаних циклограм (рисунок 3.32) підтверджує розроблені теоретичні залежності (3.50) та (3.100), а також результати дослідження лабораторного змішувача.

Як бачимо, характер усіх діаграм схожий: різке зростання споживаної потужності в момент увімкнення привода змішувача (при цьому для кутових швидкостей від 3 рад/с і вище спостерігається значне пікове навантаження); плавне зменшення величини потужності під час зниження неоднорідності рухливості розчинної суміші по об’єму бункера й вихід на стаціонарну ділянку із досягненням граничного коефіцієнту неоднорідності [56]. Час досягнення стаціонарного режиму - оптимальний час інтенсивного змішування товарного розчину. Для різних кутових швидкостей цей час становить різну величину.

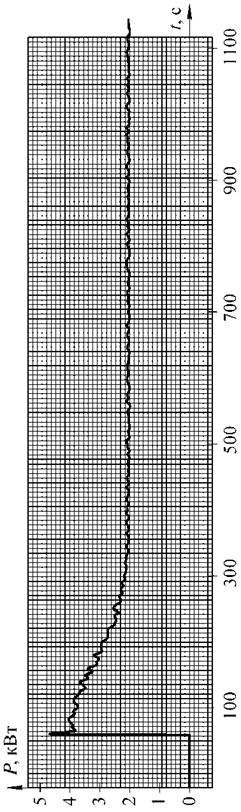

За допомогою прикладної програми CurveExpert[3] діаграми потужності були згладжені (рисунок 3.33). Це дозволило визначити величину оптимального часу t перемішування для кожної кутової швидкості, а також значення спожитої інтегральної потужності Р, Вт-год, за цей час.

Результати розрахунків представляє таблиця 3.7. Як бачимо, незважаючи на найвищий показник потужності на початку процесу змішування за умови кутової швидкості ю = 4 рад/с, значення інтегральної потужності для даного режиму найнижче (920 Вт-год), адже час досягнення граничного коефіцієнту неоднорідності в даному випадку - найменший - 340 с.

З метою зниження енергоспоживання розчинозмішувача штукатурної станції одержані результати дозволяють запропонувати наступний режим роботи бункера-змішувача (рисунок 3.34).

|

|

|

|

||

|

|

|

Таблиця 3.7 - Раціональний час змішування та інтегральна потужність процесу перемішування

|

Після приймання товарного розчину та додавання необхідних компонентів - плавний розгін робочого органа до кутової швидкості 4 рад/с; інтенсивне перемішування впродовж оптимального часу змішування tопт (див. таблицю 3.7); зниження швидкості обертання стрічки до - 1 рад/с із метою побудження суміші під час роботи розчинонасоса.

Порівняння діаграм споживаної змішувачем потужності за один цикл роботи за запропонованим режимом та за умови постійної кутової швидкості обертання робочого органа свідчить, що у першому випадку величина інтегральної потужності, визначеної за вищенаведеною методикою становить 0,98 кВт-год, а при постійній кутовій швидкості - 1,45 кВт-год. Отже, економія електроенергії складає 0,47 кВт-год, або 32,4%.

|

|

|

|

|

|

|

Інтенсивне змішування із підвищеною кутовою швидкістю зменшує необхідний час tопт досягнення граничного коефіцієнту неоднорідності, і тим самим підвищує ефективність використання змішувального обладнання.