Воздушные вяжущие вещества

Гипсовые вяжущие вещества

Гипсовые вяжущие вещества — это воздушные вяжущие, состоящие в основном из полуводного гипса или ангидрида и получаемые тепловой обработкой сырья и помолом.

Сырьем для получения гипсовых вяжущих чаще всего служит горная порода гипс, состоящая преимущественно из минерала гипса CaS04'2H20. Используют и ангидрит CaS04, отходы промышленности (фосфогипс — от переработки природных фосфатов в суперфосфат, борогипс и др.).

Гипсовые вяжущие вещества подразделяются в зависимости от температуры тепловой обработки на две группы: низкообжиговые и высокообжиговые.

Низкообжиговые гипсовые вяжущие получают тепловой обработкой природного гипса при низких температурах (110-180 °С). Они состоят в основном из полуводного гипса, так как дегидратация сырья при указанных температурах приводит к превращению двуводного гипса в полугидрат:

CaS04'2H20 = CaS040,5H20+l,5H20.

К низкообжиговым гипсовым вяжущим веществам относятся строительный, формовочный и высокопрочный гипс.

Строительный гипс изготовляют низкотемпературным обжигом гипсовой породы (гипсового камня) в варочных котлах или печах. В первом случае гипсовый камень сначала размалывают, а потом в виде порошка нагревают в котлах. Имеются промышленные установки, в которых совмещены помол и обжиг. При обжиге в незамкнутом пространстве вода выделяется и удаляется в виде пара.

Строительный гипс состоит в основном из кристаллов Р - модификации CaSO40,5H2O, содержит также некоторое количество ангидрида (CaS04) и частицы неразложившегося сырья CaS04 2H20. По срокам схватывания гипсовые вяжущие делят на три группы: А — быстросхватывающиеся (2-15 мин), Б — нормально схватывающиеся (6-30 мин) и В — медленно схватывающиеся (начало схватывания не ранее 20 мин). Прочность при сжатии составляет 10-12 МПа.

Высокопрочный гипс получают термической обработкой высокосортного гипсового камня в герметичных аппаратах под давлением пара. Он состоит в основном из a-модификации полуводного сульфата кальция, более активной, чем p-модификации. Поэтому прочность высокопрочного гипса при сжатии 15-25 МПа, а при специальной технологии производства — до 60 МПа превышает прочность строительного гипса. Из него изготавливают элементы стен и сборных перегородок, камни для стен.

Формовочный гипс состоит в основном из модификации полу - гидрата. Он содержит незначительное количество примесей и тонко размалывается. Применяют в керамической и фосфоро-фаянсовой промышленности для изготовления форм.

Высокообжиговые гипсовые вяжущие вещества изготовляют путем обжига гипсового камня при высоких температурах — 600- 900 °С, поэтому они состоят преимущественно из ангидрита CaS04, который частично подвергается термической диссоциации с образованием СаО. Небольшое количество оксида кальция в составе вяжущего играет роль активизатора вяжущего с водой. Можно получить ангидритовое вяжущее и без обжига помолом природного ангидрита с активизаторами твердения (известью, обожженным доломитом и т. п.).

Высокообжиговый гипс (в отличие от строительного гипса) медленно схватывается и твердеет, но его водостойкость и прочность при сжатии выше — 10-20 МПа. Поэтому его применяют при устройстве бесшовных полов, в растворах для штукатурки и кладки, для изготовления «искусственного мрамора».

Для гипсовых вяжущих стандартом установлено 12 марок по пределу прочности при сжатии (МПа): Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25. При этом минимальный предел прочности при изгибе для каждой марки должен соответствовать значению соответственно от 1,2 до 8 МПа.

Твердение и применение гипсовых вяжущих веществ

При твердении строительного гипса происходит химическая реакция присоединения воды и образования двуводного сульфата кальция:

CaS04 0,5H20+l,5H20 = CaS042H20.

При гидратации 1 кг полугидрата выделяется 133 кДж тепла.

Поскольку растворимость полугидрата в воде 8 г/л (считая на CaS04), а двугидрата — 2 г/л, то вскоре после затворения строительного гипса водой создаются условия для образования в пересыщенном растворе зародышей кристаллов двугидрата. Схватывание (за - густевание) гипсового теста начинается с образования рыхлой пространственной коагуляционной структуры, в которой кристаллики двугидрата связаны слабыми ван-дер-ваальсовыми силами молекулярного сцепления. После схватывания происходит твердение, обусловленное ростом кристаллов новой фазы, их срастанием и образованием кристаллизационной структуры. Свежеизготовленные гипсовые изделия сушат (при температуре 60-70 °С), что повышает прочность контактов срастания кристаллов и самих изделий вследствие удаления пленочной воды. Можно обойтись и без сушки, если уменьшить количество воды затворения за счет введения в гипсовые растворы и бетоны пластифицирующих добавок и применения интенсивного уплотнения.

Гипсовые вяжущие применяют для изготовления гипсовых деталей и гипсобетонных изделий — перегородочных панелей, сухой штукатурки и т. п., а также для приготовления штукатурных растворов (внутренней штукатурки) и получения гипсоцементнопуццола - новых вяжущих (ГЦПВ). В России получили известность пазогребневые гипсовые плиты для перегородок фирмы «Кнауф» (Германия) размером 900x300x80 мм. Для эксплуатации в помещениях свыше 60% применяют гидрофобизированные плиты.

В процессе твердения гипсовый раствор немного увеличивается в объеме (до 1%), что благоприятствует изготовлению архитектурных деталей способом литья.

Воздушная известь

Известь (как и гипс) — древнейшее вяжущее вещество. Ее применяли за несколько тысяч лет до нашей эры.

Воздушная известь — продукт умеренного обжига кальциевомагниевых карбонатных горных пород: мела, известняка, доломити - зированного известняка, доломита с содержанием глины не более 6%.

Основной составляющей известняка является карбонат кальция (СаС03). Обжигают известняк при температуре 900-1200 °С до возможно более полного удаления С02 по реакции:

СаСОз = СаО + С02.

Продукт обжига содержит кроме СаО (основной составной части) также и некоторое количество оксида магния, образовавшегося в результате термической диссоциации карбоната магния:

MgC03 = Mg0 + C02.

Чем выше содержание основных оксидов (CaO + MgO) в извести, тем пластичнее известковое тесто и тем выше ее сорт. Содержание непогасившихся частиц, к которым относятся частицы недожога и пережога, снижает качество извести. Недожогом называют оставшиеся зерна сырья — известняка, которые отощают известковое тесто, ухудшают его пластичность и пескоемкость. Пережог представляет собой остеклованный трудногасящийся оксид кальция, уплотненный при высокой температуре. Частицы пережога гидратируются очень медленно с увеличением своего объема, что может вызвать растрескивание штукатурки, известковых изделий.

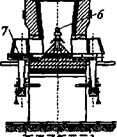

Обжиг известняка чаще всего производят в шахтных печах, в которые известняк поступает в виде кусков размером 8-20 см (рис. 8.1), обжиг мелких кусков известняка может производиться во вращающихся печах. При обжиге известняка удаляется углекислый газ, составляющий 44% от массы СаС03, поэтому комовая негашеная известь получается в виде пористых кусков, активно взаимодействующих с водой.

Гашение воздушной извести заключается в гидратации оксида кальция при действии воды на комовую негашеную известь:

СаО + Н20 = Са(ОН)2.

Гашение сопровождается разогревом массы вследствие выделения значительно го количества тепла ■— 950 кДж/кг. В процессе гашения куски негашеной извести самопроизвольно диспергируются, распадаясь на тонкие частицы Са(ОН)2 размером в несколько микронов (тоньше, чем у цемента). Воздушная известь является единственным вяжущим веществом, которое превращается в тонкодисперсное состояние химическим диспергированием. Громадная удельная поверхность частиц Са(ОН)2 обусловливает большую водоудерживающую способность и пластичность известкового теста. После отстаивания известковое тесто содержит около 50% твердых частиц Са(ОН)2 и 50% воды. Каждая частица окружена тонким слоем адсорбированной воды, играющей роль своеобразной гидродинамической смазки. Высокая пластичность известкового теста в смеси с песком — это свойство, которое так ценится при изготовлении строительных растворов.

Гашение комовой извести в тесто на специализированных растворных заводах производят в известегасильных машинах.

|

|

|

г - Н |

|

Рис. 8.1. Шахтная печь: 1 — шахта печи; 2 — загрузочный механизм; 3 — зона подогрева; 4 — зона обжига; 5 — зона охлаждения; б— гребень; 7 — разгрузочный механизм |

Механизированное гашение ускоряет процесс, повышает качество известкового теста. На небольших стройках комовую известь сначала гасят в творилах и известковое тесто через сетку сливают в известегасильную яму, в которой завершается гашение. Известковое тесто выдерживают в яме не менее двух недель. Нельзя применять известковое тесто, в котором осталась непогасив - шаяся известь, так как ее гашение в штукатурке и кладке вызовет растрескивание затвердевшего известкового раствора.

В зависимости от количества воды, добавляемой к комовой извести, можно получить известковое тесто или гидрат - ную известь (пушонку). Гашение извести в пушонку осуществляют в гидрато - рах непрерывного действия, в которых выделяющееся тепло и водяные пары используются для превращения комовой извести в тончайший порошок плотностью 400—450 кг/м3. При гашении в пушонку известь увеличивается в объеме в 2-3,5 раза; в большей степени «распу - шивается» высокоактивная известь с высоким содержанием СаО.

Твердение гашеной извести

Известь применяется на строительстве в виде строительных растворов, т. е. с песком и другими заполнителями. На воздухе известковый раствор постепенно отвердевает под влиянием двух одновременно протекающих процессов; высыхание раствора, сближение

кристаллов Са(ОН)2 и их срастание; карбонизация извести под действием углекислого газа, который в небольшом количестве содержится в воздухе:

Са(ОН)2 + С02 = СаСОз + Н20.

Образующийся карбонат кальция срастается с кристаллами Са(ОН)2 и упрочняет известковый раствор. При карбонизации выделяется вода, поэтому штукатурку и стены, в которых применены известковые растворы, подвергают сушке. Известковые растворы твердеют медленно, сушка ускоряет процесс их твердения.

Молотую негашеную известь получают путем тонкого размола комовой извести без предварительного гашения. Строительные растворы и бетоны, приготовленные на молотой негашеной извести, быстро схватываются и отвердевают вследствие гидратационного твердения негашеной извести. При правильно подобранном водоизвестковом отношении (0,9-1,5) кристаллы гидроксида кальция, получившиеся при гидратации оксида кальция непосредственно в материале (СаО Н20), срастаются между собой и быстро образуют прочный кристаллический сросток. Саморазогревание материала (раствора или бетона) со своей стороны способствует ускорению твердения и росту прочности раствора, что особенно важно при зимних работах (каменной кладке, штукатурке и др.).

Во избежание чрезмерного разогрева нужно позаботиться об отводе излишнего экзотермического тепла. При этом никаких трещин от гашения извести не образуется, а воздушная известь ведет себя как быстросхватывающееся и быстротвердеющее вяжущее вещество.

В молотую негашеную известь и гидратную известь (пушонку) разрешается вводить тонкомолотые минеральные добавки: доменные и топливные шлаки, золы, известняк. Продукт совместного помола негашеной извести и карбонатной породы называют карбонатной известью. Молотую негашеную известь обычно используют сразу после помола, так как вследствие поглощения влаги из воздуха она теряет свои вяжущие свойства.

Виды и применение воздушной извести

В зависимости от содержания оксида магния воздушная известь разделяется на кальциевую (MgO<5%), магнезиальную (MgO = 5- 20%) и высокомагнезиальную или доломитовую (MgO = 20-40%).

Наиболее важными показателями качества извести являются: активность — процентное содержание оксидов, способных гаситься, количество непогасившихся зерен (недожог и пережог); время гашения.

В зависимости от времени гашения извести всех сортов различают: быстрогасящуюся известь с временем гашения до 8 мин, сред - негасящуюся — ее время гашения не превышает 25 мин и медленно - гасящуюся с временем гашения не менее 25 мин.

Строительные растворы на воздушной извести имеют невысокую прочность. Так, известковые растворы через 28 суток воздушного твердения имеют предел прочности при сжатии: на гашеной извести — 0,4-1,0 МПа, на молотой негашеной извести — до 5 МПа. Поэтому сорт воздушной извести устанавливают не по прочности, а по характеристикам ее состава. Чем меньше глинистых и других примесей в исходном известняке, тем выше активность извести, быстрее происходит ее гашение и больше выход известкового теста.

Большое количество извести идет на изготовление силикатного кирпича и силикатных бетонов: ячеистых, легких, тяжелых, а также используется в смешанных вяжущих.

Известково-шлаковые и известково-пуццолановые вяжущие

Получение известково-шлаковых вяжущих основано на способности тонкоизмельченных гранулированных доменных шлаков твердеть при добавке извести. Обычно шлак размалывают совместно с воздушной известью, содержание которой в вяжущем составляет 20- 30%. При помоле добавляют до 3-5% гипса для улучшения процессов твердения. Известь, реагируя с низкоосновными алюминатами и силикатами шлака, способствует образованию высокоосновных гидроалюминатов и гидросиликатов кальция. Добавляемый гипс реагирует в водном растворе с алюминатами кальция, образуя гидросуль - фоалюминат кальция. В результате обоих этих процессов возрастает прочность вяжущего.

Известково-шлаковые вяжущие схватываются и твердеют медленно, но при тепловлажностной обработке твердение ускоряется. Они стойки в пресной воде, но имеют низкую морозостойкость. Известково-шлаковые вяжущие применяют в бетонах невысоких марок и в строительных растворах.

Известково-пуццолановые вяжущие изготовляют путем совместного помола трепелов, диатомитов и других активных минераль

ных добавок с известью. При твердении во влажных условиях или в воде образуются низкоосновные гидросиликаты кальция. На воздухе в сухих условиях гидросиликаты способны дегидратироваться, при этом прочность изделия может сильно снижаться. Прочность этих вяжущих невысока, и они применяются там же, где и известковошлаковые вяжущие.

Магнезиальные вяжущие вещества

Магнезиальные вяжущие вещества — каустический магнезит и каустический доломит — тонкие порошки, главной основной частью которых является оксид магния. Магнезиальное вяжущее получают путем умеренного обжига (при температуре 750-850 °С) магнезита (реже доломита):

MgC03 = Mg0 + C02.

Магнезиальное вяжущее чаще всего затворяют водным раствором хлористого магния (или других магнезиальных солей). Это ускоряет твердение и значительно повышает прочность, так как наряду с гидратацией оксида магния происходит образование гидрохлорида магния 3Mg0'MgCl2'6H20. При затворении же водой оксид магния гидратируется очень медленно.

Магнезиальное вяжущее относят к воздушным вяжущим веществам. Оно отличается высокой прочностью, достигающей при сжатии 600-1000 кгс/см2 (60-100 МПа), хорошо сцепляется с деревом, поэтому его можно применять для изготовления фибролита и магнезиаль- но-опилочных (ксилолитовых) полов — монолитных и плиточных.

Жидкое стекло и кислотоупорный кварцевый цемент

Жидкое стекло представляет собой коллоидный водный раствор силиката натрия или силиката калия, имеющий желтый или коричневый цвет, плотность 1,3-1,5 г/см при содержании воды 50-70%.

|

7 Строительные материалы |

Состав щелочных силикатов выражается формулой R20 • mSi02, где R — это Na или К; от — модуль жидкого стекла: у натриевого стекла от =2,5-3, у калиевого от =3—4. Это стекло варят из кварцевого песка и соды в стеклоплавильных печах, как обычное стекло, и когда расплав застывает, образуются твердые прозрачные куски. Жидкое стекло получают, растворяя раздробленные куски в воде при повышенной температуре и давлении 0,6-0,7 МПа.

Натриевое жидкое стекло применяют для изготовления кислотоупорных и жароупорных бетонов, для уплотнения грунтов. Калиевое стекло, более дорогое, применяют преимущественно в силикатных красках.

Силикаты натрия и калия в воде подвергаются гидролизу:

Na2Sto3 + ЗН20 = 2NaOH + Si022H20.

Выделяющийся гель кремневой кислоты Si02 2H20 обладает вяжущими свойствами, а водный раствор имеет щелочную реакцию. Для ускорения твердения жидкого стекла к нему добавляют кремнефтористый натрий Na2SiF6, ускоряющий выпадение геля кремневой кислоты и гидролиз жидкого стекла.

Кислотоупорный кварцевый цемент — это порошкообразный материал, получаемый путем совместного помола чистого кварцевого песка и кремнефтористого натрия (возможно смешение раздельно измельченных компонентов). Кварцевый песок можно заменить в кислотоупорном цементе порошком бештаунита или андезита. Кислотоупорный цемент затворяют водным раствором жидкого стекла, которое и является вяжущим веществом. Сам же порошок вяжущими свойствами не обладает.

Кислотоупорный цемент применяют для изготовления кислотостойких растворов и бетонов, замазок. При этом берут кислотостойкие заполнители: кварцевый песок, гранит, андезит и т. п.