СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ С ПРИМЕНЕНИЕМ ПЛАСТМАСС

Основные принципы технологического процесса изготовления трехслойных конструкций и необходимое оборудование

Технологический процесс изготовления строительных конструкций по причинам, указанным "выше, пришлось в значительной степени разрабатывать заново. Ниже мы даем лишь краткие сведения по этому воп- росу,-учитывая наличие литературы [46, 115] и прежде всего «Указаний по склеиванию строительных конструкций с применением пластмасс, алюминия и асбестоцемента» [116].

Несмотря на перспективность способа изготовления конструкций методом вспенивания пенопласта в полости панели, с одновременным припениванием, он только начинает выходить из рамок лаборатории. Это объясняется недостаточностью разработки вопроса и отсутствием специального оборудования. Лишь в последнее время, на основе широких экспериментальных исследований и проектных разработок, в ЦНИИСК ведется подготовка к внедрению этого метода на производстве— в Магадане, Братске и др. (см. ниже).

Другая трудность, связанная с применением этого способа, — это малая вариабельность оборудования, которая позволяет в данной форме готовить панели определенных размеров, в то время как прессовое оборудование дает возможность изготовлять панели любых меньших размеров, чем габариты пресса. Поэтому при организации производств панелей в Братске, Магадане и других городах предусматривается изготовлять методом вспенивания лишь небольшое число типоразмеров панелей, составляющих, правда, значительную часть продукции. Остальные же панели будут изготовляться методом ускоренного склеивания в прессах. Последний метод также незаменим при склеивании светопрозрачных конструкций и трехслойных панелей, имеющих средний слой, отличный от беспрессового пенопласта: сотопласт, плиточный пенопласт, пеностекло.

Ниже рассматривается изготовление конструкции как методом вспенивания, так и ускоренного склеивания, причем преимущественное внимание уделяется первому способу, основному и наименее освещенному в литературе.

Технологический процесс изготовления панелей включает следующие операции: заготовку элементов панелей, подготовку склеиваемых поверхностей, приготовление и нанесение клеев, сборку и склеивание панелей, отделку панелей после склеивания, контроль качества изготовления.

Процесс заготовки элементов панелей состоит в их раскрое, гибке (для металла), сверлении отверстий. Эти операции можно производить на существующем оборудовании, применяемом в других отраслях промышленности.

Значительно сложнее оказалась подготовка поверхности под склейку, которая состоит из операций снятия защитного слоя (бумаги с алюминия или целлофана со стеклопластика), обезжиривания и оксидирования (для алюминия). В ряде случаев требуется также механическая обработка — шерохование поверхности.

Для серийного производства операции подготовки поверхности должны быть достаточно механизированы. Остановимся на наиболее сложной операции — химическом оксидировании поверхности листов алюминия, которое может быть периодическим или непрерывным.

В полуавтоматической линии непрерывного действия, разработанной ЭКБ ЦНИИСК совместно с Куйбышевским НИИКерамзитом [115], алюминий расконсервируют, промывают, оксидируют, обезжиривают. Участки загрузки и выгрузки линий конструктивно одинаковы и предназначены для механизированной загрузки и выгрузки листовых материалов в, вертикальном положении. Эти участки могут быть выполнены как в стационарном варианте, так и в виде передвижных кантователей.

Участок химической обработки состоит из отдельных камер. Каждая камера имеет отсеки, в которых соответственно технологической последовательности выполняются операции по обработке: промывка горячей водой, обезжиривание, промывка (горячей и холодной водой), оксидирование, промывка и сушка.

Транспортирование листовых материалов с участка загрузки через камеры химической обработки и промывки обеспечивается приводом тянущих и направляющих валков. Химическая обработка и промывка листовых материалов осуществляется поливочными устройствами с помощью центробежных насосов. Принцип химической обработки листовых материалов орошением позволяет получить высокую производительность (примерно 26 м2/ч) и сократить необходимые производственные площади примерно в 6 раз по сравнению с применением обычных гальванических ванн. При этом численность обслуживающего персонала уменьшается примерно втрое, значительно уменьшается также расход воды, пара и электроэнергии.

Для эффективного и экономичного использования синтетических клеев требуется высокопроизводительное оборудование, при котором бы обеспечивалась достаточная точность отмера и тщательность смешивания в правильной пропорции компонентов клея при определенном режиме. Так как в составы большинства клеевых композиций входят вредные для здоровья вещества, оборудование для переработки таких композиций должно быть герметичным, легко очищаемым и несложным. Автоматизация дозировки, смешивания и подачи полностью решает вопрос хранения синтетических смол и предотвращает их вредное действие на кожные покровы и слизистые оболочки, что особенно важно при работе с эпоксидными, фенольными и полиэфирными смолами.

В процессе изготовления и применения клея его температура повышается вследствие экзотермической реакции, наиболее интенсивной при увеличении температуры окружающей среды и массы клея, особенно при полиэфирных композициях.

На основе изучения экзотермических процессов были получены исходные данные для расчета количества выделяемого тепла и, следовательно, определено необходимое количество охлаждающей жидкости для поддержания температуры клея в требуемых пределах. Были также установлены предельные скорости вращения лопастей клеемешалок и другие параметры, требуемые для их разработки.

На основании этих данных были специально запроектированы или подобраны подходящие клеемешалки и смесители, применяемые в других отраслях промышленности.

Нанесение клеев малой вязкости[66] (полиэфирных, каучуковых, а также фенольных и феноло-эпоксидных горячего отверждения) не вькэы - вает затруднений. Оно может производиться, как показали испытания, распылением или наливом. Оригинальная схема дозатора-распылителя разработана во ВНИИДМАШ. Дозатор состоит из тонкостенной резиновой или полиэтиленовой трубки, поджимаемой подпружиненной планкой к роликам, смонтированным во вращающейся обойме. При вращении обоймы ролики поочередно сплющивают трубку, и отвердитель постепенно продавливается в промежуточную иглу, вставленную в полую иглу форсунки. В полость иглы форсунки подается свежий воздух, который предварительно распыляет очередную порцию, в результате чего подача отвердителя оказывается достаточно равномерной при хорошем качестве смешивания со смолой.

При испытании экспериментальных распылителей, изготовленных по описанной схеме, были получены вполне удовлетворительные результаты.

Нанесение клеев высокой вязкости до настоящего времени связано с определенными трудностями. Одним из наиболее перспективных методов может быть такой, при котором вязкий клей наносится контактным способом.

Принципиально метод контактного нанесения отличается от метода налива, тем что между клеевым бункером и материалом нет зазора.

Материал при своем перемещении открывает щель клеевого бункера и входит в непосредственный контакт с клеем. Толщина клеевого шва регулируется скоростью перемещения материала и силой прижима его к щели клеевого бункера [115]. Установку подобного типа использовали на Иркутском заводе при изготовлении клееных алюминиевых панелей для обогатительной фабрики в Якутской АССР.

Распространению клеепаливных установок и установок контактного нанесения способствуют многие присущие им преимущества. При их

|

|

|

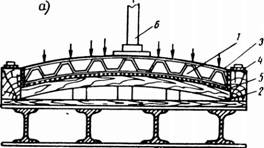

Рис. 7.4. Вакуумная установка дли запрессовки панелей А — схема установки; б — общий вид; / — склеиваемая панель; 2 --основание накуум-кондуктора; 3 — резиновый чехол; 4 — прижимная рамка; 5—герметизирующий слой; 6 — патрубок к вакуум-насосу |

|

|

Применении резко уменьшается количество паров растворителя и смол в окружающем воздухе. Недостаток установок тот, что в бункер нужно заливать готовый клей. Это влечет за собой частые промывки и сужает область применения установок.

Сборка и склеивание — наиболее ответственные операции, определяющие качество конструкции. Специфика этих операций резко различна в зависимости от принятого способа склеивания в прессах или вспенивания внутри панели. Рассмотрим вначале первый способ, пока наиболее распространенный.

Применяемое при ускоренном склеивании прессовое оборудование разнообразно и различается по виду давления, способу обогрева, размерам и количеству одновременно запрессовываемых элементов. Оборудование для запрессовки трехслойных конструкций крупных размеров отсутствует; его пришлось разрабатывать. При этом была поставлена

Задача получить дешевое и высокопроизводительное оборудование, доступное для изготовления на мало оснащенных предприятиях.

Эта задача облегчалась небольшой величиной удельного давления, необходимого для запрессовки конструкций, которая, как показали испытания, для приклеивания обшивок к среднему слою может не превышать 0,5—3 кГ/см2 (первая цифра относится к тонким обшивкам). Этим открывается возможность применения вакуумирования или пневматики и простейших гидравлических устройств.

Обшивку можно склеивать с обрамлением без прессов, применяя клеесварные соединения и различные металлические крепления (см. выше).

На рис. 7.4 показана схема и общий вид простейшей вакуумной установки. Принцип ее действия состоит в том, что прессуемую панель /, предварительно собранную на жестком основании вакуум-кондуктора 2, покрывают резиновым чехлом 3, который прижимается рамкой 4 к основанию при помощи струбцин, болтов или другим способом. Затем из-под чехла откачивают воздух вакуум-насосом. Вследствие разряжения внутри чехол прижимается к поверхности панели давлением окружающего воздуха, производя таким образом запрессовку панели. Величина такого давления может практически составлять 0,1—0,6 кГ/см2.

Материалом для поддона служат алюминиевые сплавы или дерево, а для диафрагмы — листовая резина или прорезиненная ткань. В случае применения деревянного поддона внутренняя часть облицовывается для обеспечения герметизации стеклопластиком (например, методом напыления) или прорезиненной тканью. Для автоматического поддержания вакуума применяются электроконтактные вакуумметры.

Благодаря своей простоте и надежности вакуумный способ запрессовки нашел широкое применение при изготовлении опытных конструкций, в том числе при изготовлении светопрозрачных гнутых панелей из стеклопластика размером до 7,9X2,7 (см. ниже), трехслойных панелей и элементов сводов и оболочек размером 6,5X1,5 м из алюминия и пенопласта (рис. 7.4,а).

Для склеивания панелей с более толстыми и жесткими, например асбестоцементными, обшивками, где требуется давление в несколько атмосфер, были разработаны относительно простые прессы с применением пневматики и гидравлики.

Экспериментальный пневматический пресс, разработанный Куйбышевским НИИСтройиндустрии совместно с лабораторией ЦНИИСК [115], имеет рабочий размер плит 6000X3000 мм. Он оборудован двумя приводными рольгангами, допускающими склейку панелей (методом передвижки) размером до 12 000x3000 мм. Верхняя и нижняя плиты состоят из шести отдельных частей. Каждая верхняя часть плиты имеет свой привод, обеспечивающий как синхронное, так и самостоятельное их перемещение. Привод имеет муфту предельного момента, которая служит для отключения его при подводке верхней нагревательной плиты к прессуемому изделию. Между нижней плоскостью траверсы и верхней нагревательной плиты расположены пневматические шланги. Этот пресс изготовлен и успешно применяется в г. Куйбышеве при склеивании трехслойных панелей из алюминия и сотопласта.

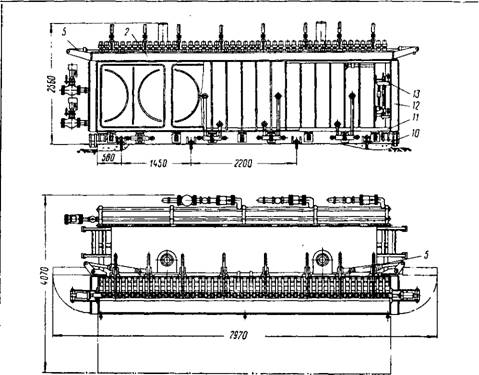

На рис. 7.5 и 7.6 показан гидравлический одноэтажный пресс, разработанный ЭКБ ЦНИИСК. На таком прессе можно запрессовывать панели размером до 6000x1500 мм. Верхняя траверса пресса имеет привод, с помощью которого можно устанавливать просвет на требуемую величину (от 150 до 1050 мм). Это позволяет производить. одновременно запрессовку как одной, так и нескольких панелей. Пресс имеет выдвиж-

Рис. 7.5. Экспериментальный гидравлический пресс — пресс-вагонетка с размерами плит 6X1,5 м

1 — пресс-вагонетка; 2 — листовые электронагреватели; 3— склеиваемые панели; 4— щит подсоединения нагревателей

Ную платформу, что значительно облегчает его загрузку, а иногда делает возможной сборку панели непосредственно на платформе. Общее усилие, развиваемое десятью гидродомкратами, составляет 150 т.

На этом прессе в ЦНИИСК были проведены многочисленные запрессовки, давшие хорошие результаты.

|

Рис. 7.6. Гидравлический пресс |

Важнейший фактор, влияющий на производительность прессового оборудования, — способ нагрева. В исследованиях и разработках лаборатории преимущественное внимание уделялось контактному нагреву.

Проведены также работы по способу склеивания в поле ТВЧ.

Трехслойные конструкции наиболее целесообразно склеивать контактным нагревом. Однако существующие способы контактного нагрева при помощи плит, нагреваемых паром, горячей водой, маслом или трубчатыми электронагревателями, дороги и не всегда приемлемы для склеивания строительных конструкций. Наиболее доступны листовые электронагреватели [115]: конструкция их проста, до-

Ступна для изготовления в условиях цеха и позволяет применять нагрев при склеивании не только плоских (рис. 7.5), но и криволинейных панелей.

Резкое ускорение процессов склеивания (до 1—5 мин) стеклопластиков, древесных материалов и различных пенопластов достигается нагревом клеевых швов в электрическом поле такой высокой частоты. Это объясняется тем, что в высокочастотном поле клеевые швы, обладая значительно большими диэлектрическими потерями, нагреваются значительно быстрее, чем склеиваемые материалы. Например, для склеивания стеклопластиков полиэфирным клеем ПН-1 при комнатной температуре 18—20° С требуется не менее 24 ч, при контактном нагреве (/ = 80°С)—30—40 мин, а с высокочастотным нагревом — около 5 мин.

Несмотря на то что приведенные данные подчеркивают высокую эффективность высокочастотного склеивания, практическое его применение во многих случаях затруднительно. При склеивании в поле токов высокой частоты крупногабаритных панелей требуются высокочастотные генераторы с выходной мощностью примерно 80—100 кет, электроды больших размеров и др. Однако для склеивания блоков из пенопласта, элементов обрамляющего каркаса, стыкования листовых материалов из стеклопластика и других материалов применять высокочастотный нагрев весьма целесообразно.

Таким образом, для ускоренного склеивания конструкций в целом можно рекомендовать контактный нагрев с применением листовых электронагревателей* а для склеивания заготовок из пенопластов и стеклопластиков, а также некоторых узлов — высокочастотный нагрев. При этом особое внимание следует уделять правильному выбору режимов

Склеивания [116], к которым относится давление запрессовки, температура нагрева, время выдержки под давлением, скорость подъема температуры и охлаждения.

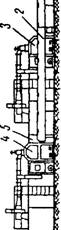

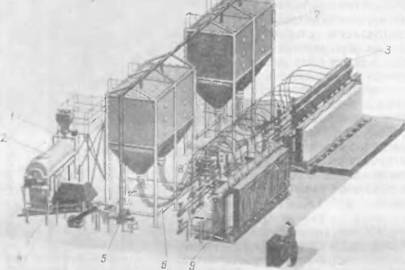

В СССР ряд организаций разрабатывает линию для ускоренного склеивания строительных элементов; из них должна быть отмечена линия для склеивания трехслойных панелей (рис. 7.7), разработанная по заданию ЦНИИСК СКВ Строммашина[67] (Киев). Эта линия рассчитана на выпуск 80 тыс. м2 панелей в год. В качестве среднего слоя панелей предполагается применение готовых блоков из пенопласта, сотопласта и других эффективных материалов. Обшивки панелей также могут быть различными: металл, асбестоцемент, стеклопластик и др. Линия — периодического действия с расчетным циклом 22 мин. Она состоит из рольгангов 1 и 2, первый из которых предназначен для подачи обшивок панелей в клеенамазывающие вальцы 3, а вто - дой для транспортирования блоков среднего слоя к клеенаносящей установке 4. В линии предусмотрены две нагревательные камеры 5 и б, где, например, в случае использования каучуковых клеев или подслоя БФ осуществляется предварительная подсушка клея. С целью придания линии большой компактности в ней запроектирована специальная установка для сборки панелей, которая оборудована поддоном, кантователем для обшивок и перекладчиком среднего слоя. По рольгангу 7 поддон с панелью подается к гидравлическому обогреваемому прессу, где их загружают толкателем.

|

|

|

■г Ш |

|

<ъ, |

Для разгрузки пресса предусмотрен переставитель Р, который имеет возвратно-поступательное движение. Для выемки панели из поддона применяется траверса с пневмоприсосами 10, которая смонтирована на другом переставите - ле 11, предназначенном для транспортирования готовых панелей и возврата поддонов к установке для сборки.

Технология изготовления трехслойных панелей методом вспенивания внутри панели с одновременным приклеиванием резко различается в зависимости от ви-

Да пенопласта. Вспенивание пенополистирола должно обязательно сопровождаться подогревом вспениваемых гранул. Заливочные композиции (пенополиуретановые и фенольные пенопласты) вспениваются под воздействием химических реакций. При этом до вспенивания требуется лишь небольшой подогрев обшивок (до 30—35° С) для обеспечения теплового баланса. Следовательно, оборудование для изготовления панелей методом вспенивания имеет значительные отличия для обеих групп пенопласта.

Наибольшее распространение в качестве теплоносителя при применении пенополистирола нашел острый пар, как наиболее простой и до-

|

Рис. 7.8. Технологическая установка для изготовления трехслойных панелей со средним слоем из пенополистирола, вспениваемого в полости панели с одновременным припени - ванием, или крупных блоков из полистирола в размер панели / — загрузочная площадка; 2—агрегат для предварительного вспенивания; 3 — ленточный транспортер; 4— верхний отсос; 5 — система пневмотранспортера; 6 — система пневмозагрузки; 7 — бункер - накопитель; 8 — насосная станция; 9— форма для вспенивания конструкции с перфорированными Пустотообразователями |

Ступный. Для этой цепи также развивается применение токов высокой частоты.

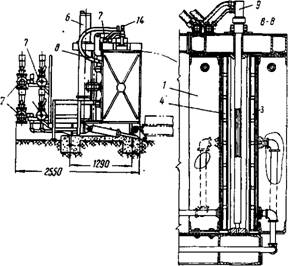

Принципиальная схема технологической установки для изготовления трехслойных конструкций со средним слоем из пенополистирола, вспененного острым паром с одновременным припениванием, примененная в проектах ряда цехов (Магадан, Братск и др.), показана на рис. 7.8. Установка состоит из агрегата для предварительного вспенивания, транспортера, системы пневмотранспорта, бункеров-накопителей, формы с перфорированными пустотообразователями для изготовления трехслойных панелей с пустотелым средним слоем (или пустотелого среднего слоя в размер панели) и формы с перфорированными стенками для изготовления блоков в размер панели сплошного сечения или тонких панелей.

Техническая характеристика установки и его элементов приведена ниже.

Техническая характеристика технологической установки для изготовления трехслойных панелей

Максимальные размеры трехслойной панели или вспениваемого блока полистирола:

Длина............................................

Ширина..........................................

Высота..........................................

Объемный вес вспененного поли

Стирола...............................................

Производительность (в зависимо сти от объемного веса и размеров

Блока) ..................................................

Давление пара для вспенивания

Температура пара..........................

Давление воды для охлаждения Давление воздуха для продувки

Форм.........................................................

Способ транспорта подвспененного

Полистирола.......................................

Способ управления основными про цессами

5985 мм 1490 » 180 »

20—80 кг/м*

10—12 блоков в смену не более 3 кГ/см2

120°С не более 3 кГ/смг

Пневматическии

Централизованный, с общего пульта

Мощность электро

Установленная приводов... : : :

Габаритные размеры установки:

Длина............................................

Ширина..........................................

Высота.........................................

|

33,8 кет 16 700 мм 11150 » 5 427 » 28 498 кг |

Вес установки.................................

Техническая характеристика элементов установки

Агрегат предварительного вспенивания

Производительность при объемном

Весе полистирола 40 кГ/мг .... 150 кг/ч

Число оборотов барабана в 1 мин 10

То же, питателя в 1 мин .... 12

Вес.......................................................... ............ 777 кг

Транспортер

Скорость движения Ленты .... 0,19 м/сек

Ширина ленты...................................................... 500 мм

Число оборотов ведущего барабана

В 1 мин..................................................... 19

Вес........................................................................... 590 кг

Система пневмотра

Тип вентилятора............................

Производительность вентилятора

Полное давление...........................

Скорость воздушного потока. . Диаметр пневмопровода. . . Суммарный объем бункеров нако

Пителей................................................

Форма для вспенивания полистирола в полости изделия Способ подачи пара, воды и воздуха

Количество пустотообразователей Способ загрузки подвспененным

Полистиролом..........................................

Вид привода открывания и запирания бортов формы

Н с п о р т а

ЦБ-46 № 3 1800 м3/ч 150 кГ/м2 15—20 м/сек 154 мм

40 м3

Через стенки формы и пустотообразователи 42

Эжекционный гидравлический

Габаритные размеры:

Длина................................................................ 7970 мм

Ширина................................................................... 4070 »

Высота................................................................... 4000 »

Вес........................................................................ 15 500 кг

Форма для вспенивания блоков

Способ подачи пара, воды и воздуха через стенки формы

Способ загрузки подвспененным полистиролом эжекционный

Вид привода открывания и запирания бортов формы гидравлический

Габаритные размеры:

Длина.............................. ; . . . 7970 мм

Ширина............................................................. 4070 »

Высота............................................... 2800 »

Вес....................................................................... 10 000 кг

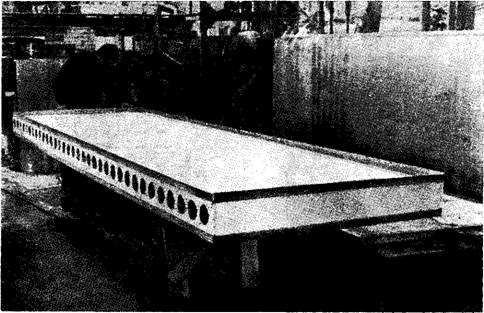

Для отдаленных районов наибольший интерес представляет форма с перфорированными пустотообразователями (рис. 7.9), в которой можно изготовлять панели сравнительно большой толщины с пустотелым средним слоем или блоки среднего слоя размером до 6x1,5x0,18 м.

В другой форме (справа рис. 7.8), предназначенной для изготовления сплошных блоков, пар подается через перфорированные стенки. При изготовлении в ней панелей вначале, одновременно с изготовлением среднего слоя, приформовывается одна обшивка, а затем, в этой же форме, приклеивается вторая. Ввиду многодельности двухступенчатого способа изготовления панелей на этой форме для изготовления тонких панелей сплошного сечения разработаны формы с инъекторами небольшого диаметра (20—30 мм), аналогичные первой форме. В процессе вспенивания в этой форме инъекторы вынимаются и отверстия от них заплывают вспененным полистиролом.

В ЦНИИСК была изготовлена и успешно опробована установка формы (рис. 7.10) для изготовления трехслойных панелей размером до 4700x1300x150 мм с пустотелым средним слоем по конструкции, аналогичной указанной выше. Пар подается в форму через 36 перфорированных инъекторов — пустотообразователей диаметром 90 мм каждый, установленных с шагом 130 мм (в осях), через эти же инъекторы проходит и вода для охлаждения.

Для изготовления панели в форму помещались предварительно намазанные клеем листы из плоского или гофрированного алюминия и через отверстия в форме загружались с помощью эжектора предварительно подвспененные гранулы. Воздух к эжектору передавался от подвижного компрессора 0-36, обеспечивающего давление до 5 атм.

После загрузки в форму через перфорированные отверстия в инъ - екторах подавался острый пар под давлением 1,5 атм, который обеспечивал окончательное вспенивание среднего слоя из полистирола и при - пенивание (приклеивание) его к обшивкам.

Этот процесс при принятом объемном весе пенополистирола 60 кг/м3 Должен занимать всего 2 мин. Однако отсутствие в данной экспериментальной форме устройств для обогрева и охлаждения ее стенок, которые предусмотрены в реальных установках (рис. 7.10), значительно удлинило процесс изготовления панелей. Так, время подогрева формы перед заполнением ее гранулами занимало 20 мин, а охлаждение после окончания вспенивания — 30 мин.

В описанной установке были изготовлены трехслойные панели с плоской (рис. 7.11) и гофрированной (рис. 4.20,6) алюминиевыми об-

|

|

|

Рис. 7.9. Конструкция формы для изготовления трехслойных панелей со средним слоем из пустотелого пенополистирола |

/ — неподвижный борт; 2 — крышка; 3 — короб правый; 4 — короб левый; 5 — гидроцилиндр; 6 — направляющая колонна; 7 — подводящий коллектор; 8 — коллектор; 9 — пустотообразователь; 10 — рама; 11 — передний борт; 12 — боковой борт; 13 — замок; 14 — эжектср

Шивками толщиной 0,8 мм. Применение каучукового клея оказалось в этом случае особенно удобным и технологичным. Как было установлено, на нанесенный и подсушенный каучуковый клей пар не оказывает никакого отрицательного воздействия. На эпоксидный же клей он влияет — в этот клей пришлось вводить наполнитель (асбестовое волокно).

Испытание панелей, изготовленных указанными методами, дало хорошие результаты и показало высокую надежность конструкций (см.

Главу 6).

Описанные методы приняты за основу при разработке технологических проектов изготовления конструкций в Братске, Магадане, Видном и др. (см. ниже).

Метод вспенивания пенополистирола в поле токов высокой частоты (ТВЧ) состоит в том, что панель с предварительно вспененными гранулами помещается между двумя электродами, к которым от генератора подводится ток высокой частоты. При включении генератора между электродами возникает переменное электрическое поле, вызывающее нагрев массы материала за счет возникающих в ней диэлектрических потерь.

В связи с тем что при вспенивании пенополистирола в поле ТВЧ внутри полости панели наблюдаются большие теплопотери в окружающую среду со стороны обшивок панели, потребовалось давать дополнительный тепловой подпор, который не только сокращал продолжительность нагрева, но и улучшал качество изготовления панелей. Применение такого комбинированного нагрева служит для снижения мощности, затрачиваемой генератором на нагрев обшивок.

Температура контактного подогрева в значительной степени зависит от материала обшивок. Так, например, для древесных материалов и асбестоцемента достаточна температура 40—45° С, для стеклопластика— 60° С, а для алюминия необходима температура около 80° С.

Полистирол и особенно пенополистирол обладает чрезвычайно малыми диэлектрическими потерями и поэтому очень слабо нагревается в поле ТВЧ. Поэтому для интенсификации нагрева гранулы необходимо обрабатывать (смачивать) раствором электролита. Обычно в качестве

электролита используют водные растворы поверхностно-активных веществ различной концентрации, а также растворы солей в воде. Диэлектрические свойства гранул полистирола, обработанных раствором электролита, зависят от вида и концентрации применяемого электролита, расхода его, равномерности смачивания.

Экспериментальным путем было установлено, что применение в качестве электролита смачивателя НБ в количестве 4—6 г на 1 л подвспе - ненных гранул дало хорошие показатели вспенивания материала.

Рабочая концентрация электролита при вспенивании пенополистирола находится в пределах 0,2—2%.

|

Рис. 7.11. Заготовка панели для приискового строительства после выемки из формы (см. рис. 7.10) |

Основным параметром, определяющим скорость высокочастотного нагрева, является напряженность электрического поля. При разработке режимов вспенивания было установлено, что при напряженности 1— 1,2 кв/см обеспечивалось минимальное время вспенивания (20—25 сек), Но наблюдаются пробои вспениваемой массы. Более устойчивые результаты и отсутствие пробоев получены при напряженности электрического поля 0,4—0,5 кв/см и времени вспенивания,45—50 сек.

В каждом отдельном случае при вспенивании пенополистирола устанавливается свой оптимальный режим вспенивания с учетом конкретных данных: материала обшивок, температуры контактного подогрева, электрических свойств увлажненного пенополистирола.

Проверка режимов, полученных на малых образцах, производилась на панелях размером 1200X4500 мм на экспериментальной установке, состоящей из описанного ранее гидравлического пресса — пресс-вагонетки (рис. 7.6) и высокочастотного генератора ЛД2-60 (рис. 7.12). Дополнительно пресс оборудован электродами и нагревательными плитами. На выдвижную платформу укладывают панель, состоящую из обшивок, обрамления и увлажненного пенополистирола, и платформу подают в пресс. При опускании верхней платформы создается фиксация вспениваемого объема пенополистирола. После контактного подогрева обшивок панелей электронагревателями до необходимой температуры включают высокочастотный генератор, нагревающий пенополистирол по всему объему. После охлаждения панели до температуры 50—55° С выдвижную платформу выкатывают и выгружают готовую панель.

Результаты испытания показали перспективность метода вспенивания пенополистирола в поле ТВЧ, в первую очередь при изготовлении панелей небольшой толщины с различными обшивками (металлическими, асбестоцементными и фанерными), что позволило приступить к ор-

|

Рис. 7.12. Общий вид установки для изготовления трехслойных панелей в поле ТВЧ |

Ганизации соответствующих производств трехслойных конструкций. Особый интерес представляет применение данного способа для изготовления панелей с обшивками, подверженными увлажнению.

С использованием указанных исследований была, в частности, освоена на отечественных материалах установленная в Москве австрийская линия «Ангер» для изготовления трехслойных дверных полотен, описанная выше (см. рис. 7.1).

При применении заливочных композиций (фенольных, полиурета - новых) технология изготовления панелей значительно упрощается. Оборудование в этом случае состоит из передвижной установки для перемешивания и подачи вспениваемой композиции и обжимных устройств, фиксирующих положение обшивок и обрамления панели при вспенивании среднего слоя.

В СССР разработаны и эксплуатируются установки для перемешивания и подачи в полость конструкции полиуретановых заливочных композиций, относительно простые и компактные. Учитывая, однако, что пенополиуретаны пока не доступны для строительства, обратим внимание на аналогичные установки для фенольных заливочных композиций, разработанные Владимирским институтом синтетических смол (ВНИИСС).

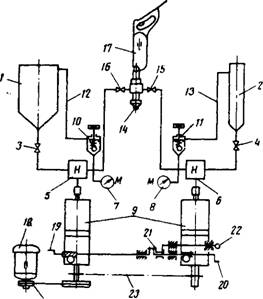

Принципиальная схема этой установки приведена на рис. 7.13. Машина обеспечивает непрерывное тщательное перемешивание поступающих из дозировочных насосов компонентов (смолы ФРВ-А и отверди - теля ВАГ-3)[68] и заливку композиции. Производительность ее составляет около 10 м3 пенопласта в час.

Важное достоинство установки — перемешивание компонентов непосредственно у места подачи композиции в конструкции. Транспортируются же по шлангам лишь исходные компоненты (смола и ВАГ), имеющие высокую жизнёспособность, а не готовая композиция, затвердевающая в считанные минуты.

Количество смолы в композиции Р определяется по следующей формуле:

P==Vy±L К '

Объем, подлежащий заполнению пенопластом, в см? Удельный вес композиции в г/см3]

Кратность вспенивания смолы по данным стандартного испытания;

Эмпирический коэффициент пересчета с учетом потерь и с запасом «на гарантию».

Количество продукта ВАГ-3 на Р смолы определяется простым расчетом в соответствии с установленной рецептурой.

Качество получаемого изделия зависит в значительной степени от давления, развиваемого при вспенивании, и температуры среды. При свободном вспенивании (без давления) фенольный пенопласт получается малопрочным и не может воспринимать никаких нагрузок. При изготовлении же трехслойных панелей вспенивание производится в их замкнутых полостях, с оставлением, однако, технологических отверстий, предназначенных для выхода выделяющихся газообразных продуктов.

|

Где А— Y — V — 1,2- |

|

24 Рис. 7.13. Схема установки для заливки вспенивающихся фенолформальдегидных композиций |

|

/ — емкость для смолы ФРВ-1А; 2— емкость для продукта ВАГ-3; 3, 4 — задвижки; 5, 6 — шестеренные насосы; 7, 5—манометры; 9 — универсальные регуляторы скорости; 10, 11 ~ рециркуляционные клапаны; 12, 13 ~ линии рециркуляции; 14 — смесительная головка; 15, 16 — пробковые краны; 17—привод смесительной головки; 18 — электродвигатель; 19, 20 — Маховички; 21 — муфта; 22 — тяга; 23—Цепная передача; 24 — ременная передача |

Величина давления, развивающегося при вспенивании, зависит от количества введенной композиции и при у= = 100 кг/м3 достигает примерно 2—3 кГ/см2.

Ввиду недостаточности адгезии фенольных пенопластов к асбестоцементным и алюминиевым обшивкам на послед

ние предварительно (до вспенивания) наносят тонкий слой каучукового клея; для удаления летучих веществ клей предварительно подсушивают. Окончательная полимеризация его производится в процессе вспенивания фенольного пенопласта, которое сопровождается значительным выделением тепла.

Процесс изготовления трехслойных панелей со средним слоем из заливочного пенопласта, сравнительно простой, должен вместе с тем

|

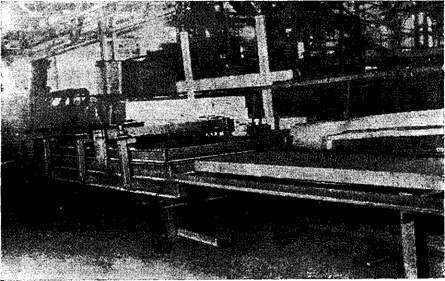

Рис. 7.14. Общий вид установки (ваймы) для изготовления трехслойных панелей из асбестоцемента и фенольного пенопласта |

Строиться с учетом краткости срока от момента подачи готовой композиции в полость панели до начала вспенивания — 2—3 мин. Кроме того, опыт показал, что наилучшие результаты дает вспенивание при горизонтальном положении панели и толщине залитого слоя композиции не менее 5 мм.

Простейшие установки, применяющиеся пока для опытного изготовления панелей со средним слоем из заливочного пенопласта, представляют собой по существу вайму (обойму), рассчитанную на восприятие указанного выше давления.

При изготовлении металлических панелей они предварительно обжимались в вайме, после чего производилась заливка композиции через отверстия в торцах панелей. При изготовлении же асбестоцементных панелей, где равномерное распределение композиции в закрытой полости затруднено, заливка и разравнивание композиции производились в процессе сборки панели.

Общий вид ваймы[69] для изготовления таких панелей показан на рис. 7.14. Она состоит из нижнего поддона, установленного на неподвижном каркасе, стола и верхней крышки, передвигающейся вдоль направляющих формы на тележке, снабженной роликами. Вайма оснащена тремя выталкивателями для съема готового изделия и винтовыми откидными струбцинами, скрепляющими крышку с поддоном в процессе формования. Верхняя крышка ваймы, укрепленная на тележке, снабжена винтовыми прижимами, опускающими и поднимающими крышку. Крышка вместе с тележкой во время сборки панели и заливки композиции находится на вспомогательном столе. Для быстрого выполнения операции при сборке и удалению панели из формы все винтовые элементы (выталкиватели, струбцины и прижимы) снабжены штурвалами.

Работа на вайме идет в такой последовательности. Сначала в форму закладывают обшивку с прикрепленным к ней обрамлением, на которые нанесен слой клея. Затем наливают фенольную композицию, которую тщательно разравнивают. Сверху укладывают вторую обшивку, и закатывают крышку ваймы, закрепляемую откидными струбцинами. После вспенивания и отверждения пенопласта панель удаляют из формы с помощью выталкивателей.

В некоторых случаях при изготовлении панелей на вайме применяют профилирующий поддон, который позволяет наформовывать на наружную обшивку панели слой стеклопластика, выполняющего защитные и декоративные функции.