Справочник по композиционным материалам

Свойства боровольфрамовых волокон

В работах [4, 14, 15] приведен полный обзор свойств боровольфрамовых волокон с указанием дат опубликования этих сведений. В этом разделе будут кратко изложены положения этих обзоров и более подробно освещены имеющиеся новые данные.

За последнее десятилетие предел прочности при растяжении таких волокон повысился от 2756 МПа до >3445 МПа. Когда говорится о средней прочности, то имеется в виду усреднение по всей выпускаемой продукции, т. е. той, которая используется при создании КВМ.

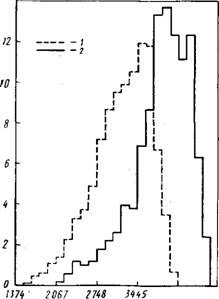

На рис. 10.6 показана гистограмма прочности боровольфрамовых волокон диаметром 100 мкм (т. е. для волокон, которые выпускались на момент написания этой книги). Средняя прочность составляла 3445 МПа при нормальном отклонении 524 МПа, или 15%. Прочность боровольфрамового волокна диаметром 140 мкм несколько больше 3583 МПа. Гистограмма прочности боровольфрамового волокна с покрытием В4С (диаметр волокна 228

140 мкм) также представлена на рис. 10.6 и будет обсуждаться в п. 10.4. Приводятся данные [14] о том, что истинная прочность боровольфрамового волокна может превысить 6890 МПа, если удается исключить изгиб волокна при 'сжатии. Предел прочности на растяжение на малой базе (участка рубленного волокна) часто достигает 6890 МПа после удаления сердцевины из борного волокна, а также при увеличении предела текучести на границе сердцевина—бор.

В последние годы Льюисовский исследовательский центр [25, 26] по заданию НАСА провел такие работы и показал, что действительно может быть достигнут средний уровень прочности 6890 МПа. Метод производства волокна с такой прочностью заключается в том, что борные моноволокна толщиной 125 мкм, полученные осаждением бора на вольфрамовую проволоку толщиной 25 мкм, изготовляют при температуре на 100 °С ниже обычно применяемой температуры в боровольфрамовых реакторах. Волокно, полученное таким способом, разрезают на три равные части. Затем волокно поме - пу щают сначала в раствор ' Н202 для удаления сердцевины, после чего переносят в горячий раствор азотной кислоты для удаления дефектов поверхности и скруглення острых выступов. В таких волокнах средний уровень прочности может существенно превышать 6890МПа. Наметим два основных направления проводимых исследований: как максимальным образом реализовать прочность волокна в композиционном материале и какие прочности композитов могут быть при этом достигнуты.

|

Рис. 10.6. Гистограмма пределов прочности при растяжении 0В боровольфрамовых волокон, непокрытых и покрытых В4С: |

|

І — боровольфрамовое волокно диаметром 100 мкм (120 партий, 1391 образец, ов = = 3445 ± 524 МПа [15 % 1; 2 — боровольфрамовое волокно, покрытое В4С, диаметром 140 мкм [50 партий, 494 образца, сгв — = 3765 ± 496 МПа (13 %)]; п — доля разрывов в интервале 137 МПа |

Предел прочности при растяжении боровольфрамового волокна может возрастать при уменьшении толщины внешнего слоя [27]. Такое увеличение прочности может сопровождаться уменьшением растягивающих напряжений на внутренней по - . верхности бора и возрастанием сжимающих напряже-

ний на вольфрамовой сердцевине при удалении внешних участков волокна, которые уменьшают деформацию сжатия. Дефекты, определяющие предел прочности при растяжении боровольфра- мовых волокон, возникают при производстве волокна либо в его основе, либо на границе бор—основа. Для повышения предела прочности волокон при растяжении необходимо стараться уменьшить продольные растягивающие напряжения и повысить сжимающие напряжения на границе с основой.