Справочник по композиционным материалам

Инициаторы и активаторы

Существует большое разнообразие систем инициатор — ингибитор—активатор, доступных для использования в производстве полиэфирных смол. Например, смола общего назначения, инги - бированная гидрохиноном, может очень быстро отверждаться при применении такого активного перекисного инициатора, как перекись метилэтилкетона в сочетании с активатором — нафте - натом или октоатом кобальта. В другом случае для отверждения полиэфирной смолы вводится значительно более стабильный ини - 36

циатор: третбутилпербензоат. Это позволяет наполнить полиэфирную композицию карбонатом кальция и измельченным стекловолокном. Такой содержащий инициатор и сформованный компаунд стабилен при комнатной температуре в течение - месяцев, но может быть отвержден в течение одной минуты горячим прессованием при температуре 140 ... 160 °С.

Выбор подходящего инициатора и его количества зависит от типа смолы и температуры ее отверждения, от требуемого времени проведения всего процесса и времени гелеобразования. Поскольку ни один из доступных инициаторов обычно сам по себе не удовлетворяет всем необходимым требованиям, то для получения лучших результатов используют различные комбинации инициаторов и инициаторов с активаторами. В табл. 2.1 приведены температура саморазложения Тс, температурные пределы и методы хранения, а также требования к маркировке и условия перевозки наиболее часто используемых органических перекисных инициаторов.

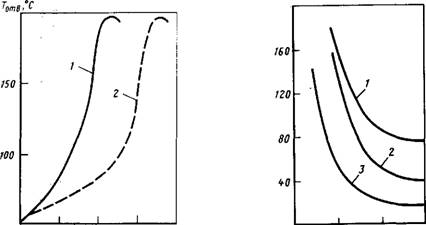

При термическом отверждении полиэфирных смол наиболее часто применяемым инициатором является бензоилпероксид (БП), который чрезвычайно эффективен и удобен в употреблении. Он легко растворим в стироле, может храниться долгое время без потери активности, стабилен при комнатной температуре и легко разлагается при повышенной температуре. Кроме того, БП вызывает высокий экзотермический пик температуры, что способствует полному отверждению смолы. Количество БП, вводимое в смолу, колеблется от 0,5 до 2 % в зависимости от типа смолы и применяемого мономера. При использовании БП в виде пасты (обычно в смеси с 50 % трикрезилфосфата), количество вводимого инициатора несколько возрастает (~1 ... 3 %). Изменение температуры в ходе реакции отверждения полиэфирной смолы общего назначения, инициированной 1 % БП, показано на рис. 2.2.

Иногда бывает желательно (или даже необходимо) проводить процесс отверждения смолы от начала до конца при низких температурах так, чтобы выделяющаяся при полимеризации теплота рассеивалась. Это особенно важно при мокром формовании слоистых пластиков, когда использование обогрева затруднено. В таких случаях обычно применяют в качестве инициатора пероксид метилэтилкетона (ПМЭК). Изменение температуры в ходе реакции отверждения полиэфирной смолы, инициированной 1 % ПМЭК, показано на рис. 2.2. Хотя использование ПМЭК не приводит к полному отверждению смолы при комнатной температуре, однако добавление активатора (например, нафтената кобальта) приводит к гелеобразованию (рис. 2.3) и почти полному отверждению смолы в течение короткого периода времени. Конкретное время отверждения зависит от количества используемых иниг циатора и активатора. В зависимости от требуемого времени проведения процесса отверждения берут 0,5 ... 2 % ПМЭК и 0,1 ... 1 % нафтената кобальта.

|

Jg 2.1. Типичные органические перекисиые инициаторы

|

Ароматические ацилпероксиды

Бензоилпероксид Бензонлпероксид влажный

Бензоилпероксид с трикрезилфосфатом

Бензоилпероксид с силиконовым маслом

Бензоилпероксид с пластификатором Бензоилпероксид с ингибитором горения

Пластификатор 2,4-дихлорбензоил - пероксид с дибутил - фталатом

2,4-дихлорбензоил- пероксид с силикоио - . вым «дадош.

Т Лусидол

Т Лусидол-70

|

98,5 6,5 67—70 4,39— 4,59 75—80 4,95— 5,28 50,0 3,3 |

Т Лусидол-78

|

50,0 2,1 |

П Луперко АТС

П Луперко AST 50,0 3,3

П Луперко ANS-50 50,0 3,3 П Луперко ANS-55 55,0 3,6 П Луперко AFR 50,0 3,3

П Луперко AFR-55 55,0 3,6 П Луперко CDB 50,0 2,1

П Луперко CST

38 38

38

0,5 68 Самопроиз - 38 вольное (интенсивное, дымное)

|

38 27 |

38

38 38 38

22,7 49

Незначительное выделение газа

— TOC o "1-3" h z 18—29 Жл Об Г 2 18—29 Жл Об F

2 18—29 Жл Об F

— 18—29 Жл Об Сж

|

Сж Сж |

|

Сж |

|

27 — <27 Жл Об |

— 18—29 Жл Об Сж

18—29 Жл Об Сж 18—29 Жл Об Сж 18—29 Бц Об, Пч Сж

18—29 Бц Об <27 Жл Об

|

38 — 18—29 Жл |

|

Об |

|

Га-хлорбензошшерок - сид с дибутилфтала- |

|

Сж |

П Луперко BDB 50,0 2,5

|

Лауроилпероксид Деканоилпероксид Ацетилпероксид (25 %-ный раствор в диметилфталате) Пропионилпероксид в высококипящем углеводороде Пеларгонилпероксид Дипероксикислоты Дипероксиянтарная кислота Пероксиды кетонов Бис( 1 - гидроксицикло - гексил)пероксид Перокснд циклогек - санона в дибутилфта - лате Пероксид метилэтил - кетона в диметилфталате |

|

Со Ю |

Алифатические ацилпероксиды

|

Т |

Алперокс |

96,5 |

3,87 |

29,5 |

49 |

То же |

27 |

— |

<27 |

Жл |

Об |

Сж, Гд |

|

Т |

Деканокс |

97,0 |

4,53 |

22,7 |

35 |

» |

16 |

— |

<16 |

Жл |

Хл |

Сж, Гд |

|

Ж |

— |

25,0 |

3,4 |

20,4 |

49 |

Самопроиз |

24 |

0 |

0—5 |

Жл |

Об |

Сж, Гд |

|

Вольное |

||||||||||||

|

(интенсив |

||||||||||||

|

Ное, дымное) |

||||||||||||

|

Ж |

Луперсол-12 |

25,0 |

2,7 |

15,9 |

38 |

Незначи |

16 |

5 |

5—10 |

Жл |

Хл |

Сж, Гд |

|

Тельное |

||||||||||||

|

Ж |

Луперсол-9 |

97,0 |

4,9 |

15,9 |

24 |

Воспламе |

10 |

— |

<10 |

Жл |

Хл |

Сж, Гд |

|

Нение |

||||||||||||

|

Т |

— |

95,0 |

6,45 |

0,5 |

66 |

То же |

27 |

— |

<27 |

Жл |

Об |

Сж |

|

Т |

Луперокс-6 |

95,0 |

6,6 |

_ |

_ |

_ |

27 |

<27 |

Жл |

Об |

Сж |

|

|

Т |

Луперко JDB-85 |

85,0 |

11,0 |

___ |

__ |

______ |

27 |

__ |

<27 |

Жл |

Об |

Сж |

|

П |

Луперко |

45,0 |

5,8 |

— |

— |

— |

27 |

__ |

<27 |

Жл |

Об |

Сж |

|

JDB-50-T |

||||||||||||

|

Ж |

Л упер сол DDM |

60,0 |

11,0 |

18,1 |

63 |

Незначи |

38 |

— |

18—29 |

Жл |

Об |

Сж, Гд |

|

Тельное |

||||||||||||

|

Выделение |

||||||||||||

|

Газа |

|

Продолжение табл. 2.1

|

|

Пероксид метилэтил - кетона в диметил - и дииллилфталате Пероксид метилэтил - кетона в диметил - и диаллилфталате |

|

Бутират в минеральных спиртах Дитретбутилдиперок- сифталат Третбутилпероксибеи- зоат |

|

2,5-Диметил-2,5-бис (бензоилперокси) гек сан Тр етбутилпероюси - триметил ацетат Третбутилпероксиок - таноат 5-Бутилпероксиокта- Ноат в пластификато - ре „ Третбутилпероксима- леиновая кислота 2,5-Диметил-2,5-бис (2-этилгексаноилпер - окси)гексан |

|

Тат в бензоле Третбутилпероксиаце - тат в минеральном спирте Третбутилпероксибу- тират в бензоле |

|

Дитретбутилпероксид 2,5- Диметил-2,5-бис (третбутилперокси) Гексан 2,5-Диметил-2,5-бис (третбутилперокси) Гексин-3 |

|

Ж |

Луперсол |

60,0 |

11,0 |

18,1 |

63 |

Воспламе |

38 — |

18—29 |

Жл |

Об |

Сж, Гд |

|

Дельта |

Нение |

||||||||||

|

Ж |

Луперсол |

60,0 |

11,0 |

18,1 |

60 |

То же |

38 — |

18—29 |

Жл |

Об |

Сж, Гд |

|

Дельта-X |

|||||||||||

|

Ж |

Луперсол |

30,0 |

5,5 |

18,1 |

60 |

Незначи |

38 — |

18—29 |

Жл |

Об |

Сж, Гд |

|

DDA-30 |

Тельное |

||||||||||

|

Выделение |

|||||||||||

|

Газа |

|||||||||||

|

Ж |

Луперсол DNF |

57,0 |

10,4 |

18,1 |

54 |

То же |

38 — |

18—29 |

Бц |

Об |

Сж, Гд |

|

Ж |

Луперсол DSW |

— |

11,4 |

15,9 |

63 |

» |

38 — |

18—29 |

|||

|

Ж |

Луперсол-224 |

4,0 |

18,1 |

66 |

» |

38 |

18—29 |

Бц |

Об |

Сж |

|

|

Алкиловые эфиры |

|||||||||||

|

(пероксикислот) |

|||||||||||

|

Ж |

Луперсол-80 |

75,0 |

7,5 |

15,9 |

41 |

Самопроиз |

16 _ |

<16 |

Жл |

Хл |

Сж |

|

Вольное |

|||||||||||

|

(интенсив |

|||||||||||

|

Ное, дымное) |

|||||||||||

|

Ж |

Луперсол KDB |

50,0 |

5,1 |

— |

— |

— |

38 |

5 18—29 |

Жл |

Об |

Сж |

|

Ж |

— |

98,0 |

8,07 |

15,9 |

52 |

Воспламе |

38 |

9 <24 |

Жл |

Об |

Сж |

|

Нение |

|||||||||||

|

Тв |

Луперокс-118 |

92,5 |

7,65 |

0,5 |

71 |

То же |

38 |

- 18—29 |

Жл |

Об |

Сж |

|

Ж |

Луперсол-11 |

75,0 |

6,87 |

13,6 |

27 |

Бурио |

—1 - |

-18—(1—18) Жл |

Хл |

Сж |

|

|

С пламенем |

|||||||||||

|

Ж |

— |

97,0 |

7,18 |

15,9 |

41 |

Воспламе |

18 |

- <18 |

Жл |

Хл |

Сж |

|

Нение |

|||||||||||

|

Ж |

Луперсол PDO |

50,0 |

3,7 |

3,2 |

52 |

Незначи |

27 |

- <18 |

Жл |

Об |

Сж |

|

Тельное |

|||||||||||

|

Т |

Луперокс РМА |

98,0 |

8,3 |

— |

— |

— |

38 - |

- 18—29 |

Жл |

Об |

Сж |

|

Ж |

Луперсол-256 |

90,0 |

7,1 |

3,2 |

41 |

Незначи |

32 - |

- <16 |

Жл |

Хл |

Сж |

|

Тельное |

|||||||||||

|

Выделение |

|||||||||||

|

Газа |

|||||||||||

|

Ж |

Луперсол-7 |

75,0 |

9,05 |

3,2 |

66 |

Бурное |

38 |

- <27 |

Жл |

Об |

Сж |

|

Ж |

Луперсол-70 |

75,0 |

9,05 |

3,2 |

77 |

$ |

38 |

- 18—29 |

Жл |

Об |

Сж |

|

Ж |

Луперсол-8 |

75,0 |

7,5 |

15,9 |

32 |

Незначи |

16 |

- <16 |

КР |

Хл |

Сж |

|

Тельное |

|||||||||||

|

Выделение |

|||||||||||

|

Газа |

|||||||||||

|

Перекиси алкилов |

|||||||||||

|

Ж |

_________ |

99,0 |

10,8 |

13,6 |

79 |

Незначи |

29 |

- <29 |

КР |

Об |

Сж |

|

Тельное |

|||||||||||

|

Ж |

Луперсол-101 |

90,0 |

9,92 |

13,6 |

82 |

То же |

38 |

8 18—29 |

Жл |

Об |

Сж |

|

Т |

Луперко-101 XL |

45,0 |

4,96 |

38 |

8 18—29 |

Бц |

Об |

Сж |

|||

|

Ж |

Луперсол-130 |

90,0 |

10,05 |

15,0 |

91 |

Самопроиз |

38 |

9 18—29 |

Жл |

Можнс |

Сж |

|

Вольное |

Почтой |

||||||||||

|

Т |

Луперко 130-XL |

45,0 |

5,03 |

— |

— |

— |

38 |

9 18—29 |

Бц |

Об |

Сж |

|

Пероксид метилэтил - кетона 3,5-Диметил-3,5-диги- Дрокси-1,2-перокси- Циклопентан |

|

<N Ч |

|

AoVoxxo ЭИНЭЖОАЬИН |

Для. отверждения полиэфирных смол можно использовать большое: число инициаторов и активаторов, которые вызывают полное от&ерждение при нагревании или без него. Свойства конечного продукта могут при этом изменяться в зависимости от применяемой комбинации инициаторов или инициаторов и активаторов. На свойства получаемой пластмассы до некоторой степени будут также влиять и условия переработки, тип оборудования, температура и давление при формовании.

|

|

|

Рис. 2.2. Изменение температуры Т во времени t при отверждении полиэфирной смолы общего назначения, инициированной 1 % ПМЭК (/) н І % пасты БП (2); температура водяной бани Тв. б = 82 °С |

|

Tr, MuH |

|

50 |

|

О 0,2 Са,% |

|

О г ч б t, MUH |

Рис. 2.3. Влияние концентрации активатора (нафтената кобальта) Са на время гелеобразования tv прн отверждении смолы общего назначения, инициированной

ПМЭК:

1 — 0,5 %; 2 — I %; 3 — 2 %

Нафтенат кобальта применяют в виде раствора, содержащего 6 % кобальта. Он используется в сочетании с гидроперекисными инициаторами и облегчает как гелеобразования, так и отверждение смолы при комнатной (нормальной) температуре (24 °С). Рис. 2.3 показывает влияние изменения концентрации нафтената кобальта на время гелеобразования в процессе получения полиэфирной смолы общего назначения при использовании в качестве ингибитора 0,5 % (3), 1 % (2) и 2 % (/) ПМЭК. Композиции, не содержащие инициатор, но содержащие нафтенат кобальта, могут храниться в течение нескольких месяцев. Следует отметить, что при добавлении нафтената кобальта смола приобретает окраску. Поэтому, если необходимо получить конечный продукт бесцветным, то применение нафтената кобальта нежелательно.

На время нахождения инициированной смолы в реакторе и на продолжительность eft отверждения влияют тип 'И Качество добавленного активатора. Кроме того, На скорость отверждения влияют температура окружающего воздуха, срок хранения смолы, колебаний состава смолы, масса отверждаемой смолы, количество теплоты, применяемой во время цикла отверждения, размер и тип формы, используемые наполнители.

Существуют другие активаторы, которые применяются вместе с перекисными инициаторами и ускоряют гелеобразование и отверждение смолы при комнатной температуре. Однако для полного отверждения смолы в этом случае требуется нагрев. Наиболее часто применяемым активатором этого типа является диметиланилйн. Обычно он используется в концентрациях 0,1 ... 1 %.

Влияние изменения концентрации инициатора Си и актива^ тора Са в некоторых вариантах комбинаций ингредиентов на время гелеобразования tr и на пик экзотермической кривой Гп. э при комнатной температуре в случае полиэфирных смол общего назначения иллюстрируется в табл. 2.2 [5] и 2.3 [6]. В табл. 2.4 приведены температуры начала полимеризации смолы Гн. п при обычно используемом сочетании инициатор—активатор, рассчитанные по экзотермическим кривым общества ОПП.

В табл. 2.2—2.4 используются следующие сокращения названий активаторові ГХ — гидрохинон; ДМА — диметиланилин;

|

2.2. Влияние изменении концентрации инициатора иа время гелеобразоваиии и иа пик экзотермической кривой при отверждении смол общего иазиачеиии для некоторых сочетаний инициатор — активатор

|

2.3. Влииние изменений концентрации активатора на время гелеобразованйи и на температурный пик экзотермической кривой для некоторых сочетаний катализатор — активатор в случае полиэфирных смол общего назначения

|

Инициатор |

Концентрация, % |

Tr при |

Th, э> °С, . |

|||

|

Си |

ДМА |

Дмпт |

Со+' |

ЗО °С, мий |

||

|

Бензоилпероксид |

1 |

0,40 0,30 0,20 0,10 0,05 |

— |

— |

40 55 80 160 350 |

152 Ї5Й 152 146 121 |

|

Бензоилпероксид |

1 |

— |

0,40 0,20 0,10 0,05 0,03 0,02 |

— |

20 20 40 11 31 130 |

118 157 157 129 НО * НО |

|

Ацетилпероксид |

1 |

— |

0,4 0,3 0,2 0,1 |

— |

13,0 18,5 30,0 70,0 |

132 138 143 |

|

Пероксид метилэтилкетона |

1 |

— |

— |

0,6 0,5 0,4 0,3 0,2 0,1 |

14,5 16,0 18,5 22,5 29,0 47,0 |

138 141 138 129 110 77 |

|

Бис(1-гидроксициклогек - сил)пероксид |

1 |

— |

— |

0,200 0,100 0,075 0,050 0,025 |

4,0 7,0 9,0 13,5 27,0 |

60 74 91 107 110 |

|

* НО — не отнерждаетси. |

|

І Я. |

||||||||

|

И О |

Н |

|||||||

|

Инициатор |

[3 |

С £ |

С И |

С £ |

£ |

+ a |

Щ + |

|

|

Ю н |

ЕС |

ЕС |

ЕС |

Ч |

£ |

О |

|

2.4. Температура начала полимеризации смолы, °С, Una nfiuuurn Hrnmit.4uAuMY ігпмЛнняііий иииііиатпп — |

|

Активатор |

Бензоилпероксид Лауронлпероксид Ацетилпероксид

Пероксид метилэтилкетона Пероксид циклогексанона

Ацилпероксиды

93 29 60 82 71 88 91 66 82

Пероксиды кетонов

|

27 54 60 |

|

91 82 |

99 93 99 110 99 —

118 96

|

93 82 93 |

|

96 83 135 102 |

|

38 38 |

88 88 99 93

|

Продолжение табл. 2.4

|

Примечания: 1. Экзотермические кривые получены при отверждении полиэфирной смолы общего назначения с использованием концентраций: активатора— 0,2%; инициатора—.эквивалентной 1 %-ному бензоилпероксиду.

2. Погрешность определения температуры начала полимеризации состав - лиет ±5,6 ЬС.

ДМПТ — ДО, М-диметил-п-толуидин; ДЭА — диэтиланилин; ЛМ— лаурилмеркаптан (н — додецилмеркаптан); Соа+ — нафтенат кобальта; Мп2 — нафтенат марганца.