БЫСТРОТВЕРДЕЮЩИЕ И ОСОБОБЫСТРОТВЕРДЕЮЩИЕ ВЫСОКОПРОЧНЫЕ ПОРТЛАНДЦЕМЕНТЫ

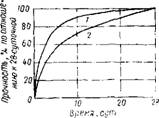

Быстротвердеющие высокопрочные портландцемента характеризуются более интенсивным нарастанием прочности как в начальный, так и последующий периоды твердения (рис. 19). Первые опытные партии быстро-

твердеющего портландцемента в 30-х годах были выпущены на опытной установке института

ВНИЦ под руководством В. Н. Юнга и - С М. Рояка и на нескольких цементных заводах. Производство БТЦ было организовано НИИЦементом в 1955

На ряде цементных ЗаВО - Рис. 19. Кривые роста прочности

Дов [159]. В 1956 г. Юж. 5-обы,

Гипроцементом на Белго - новениый

Родеком заводе была выпущена первая опытная партия портландцемента, соответствующего нынешней марке 600. При участии НИИЦемента в 1959 г. на Здолбуновском, Белгородском, «Октябрь», Ульяновском «Большевик», Брянском заводах был начат выпуск высокопрочных портландцементов марок 500, 600 и выше. При участии Южгипроцемента, на Амвросиевском заводе и Сибниипроектцемента на Теплоозерском и Семипалатинском был налажен выпуск портландцементов марки 600.

|

|

В связи с тем, что для получения преднапряженных бетонов высоких марок необходимы более высокопрочные и одновременно быстротвердеющие цементы, был разработан особобыстротвердеющий портландцемент, отличающийся высокой прочностью в возрасте 1 сут. Под руководством И. В. Кравченко была создана и технология производства высокопрочных портландцементов марок 550 и 600, а также сверхбыстротвердеюгцего специального химико-минералогического состава [63].

|

89 |

В связи с тем, что научные основы технологии получения высокопрочных и особобыстротвердеющих портландцементов принципиально близки, мы будем рассматривать их одновременно. Укажем только, что производство обычного быстротвердеющего портландцемента (БТЦ) требует сравнительно несколько менее жтстких технологических условий. Производство БТЦ осуществляется па 30 цементных заводах; выпуск же ОБТЦ и высокопрочных портландцементов пока ограничен в связи с высокими требованиями, предъявляемыми к сырьевой базе и технологии производства.

4 Зак. 531

Оптимальный фазовый состав и соответствующая высокоактивным цементам микроструктура клинкера зависят не только от правильности расчета сырьевых материалов, но и от всего комплекса производственных факторов, к которым относятся: а) тонкий помол и высокая гомогенность сырьевой смеси; б) сильный и равномерный обжиг клинкера; в) правильный подбор вида и зольности топлива; г) резкое охлаждение клинкера, начиная от 1523 К. Важным и обязательным условием является высокий технический уровень работы цементного завода и строгая система контроля технологических процессов производства.

При выборе фазового состава клинкера учитывают, что наибольшей интенсивностью твердения при одинаковой тонкости помола обладают следующие минералы цементного клинкера (в трехсуточном возрасте): трех- кальциевый алюминат — около 100% от 28-суточной прочности, четырехкальциевый алюмоферрит — 80, трех - кальциевый силикат — 57 и двухкальциевый силикат — 14%. По абсолютной прочности, достигаемой через 1 — 3 сут, на первом месте находится трехкалышевый силикат. Интересно, что еще большая, чем у C3S, прочность' получена при твердении смеси, состоящей на 80—85% минерала C3S и 10—15% минерала СзА.

При оптимальном соотношении CaS и С3А в цементном клинкере концентрация СаО и А1203 в жидкой фазе пементно-водной суспензии будет такой, при которой образуются кристаллогидраты типа гидросульфоалюми - натов кальция относительно стабильного состава. Эти данные являются результатом лабораторных исследований синтетических минералов. Клинкерные фазы промышленной продукции, содержащие в виде твердых растворов различные примеси, отличаются от них. Но это обстоятельство не оказывает решающего влияния на порядок расположения клинкерных фаз по интенсивности их твердения.

При подборе рационального фазового состава клинкера при производстве этих цементов приходится учитывать ряд факторов. Так, большое значение для активности клинкера (цемента) имеет его микрокристаллическая структура. Известно, что в процессе кристаллизации не образуются идеально-упорядоченные структуры, особенно у поликристаллических веществ; кристаллические решетки обычно имеют дефекты. Установлено, что между формой кристаллов алита в клинкере и качест-

Рис. 20. Неравномерно зернистая структура клинкера

Рнс. 21. Ненормальная cipwwypa щелочного клинкера

Вом цемента есть непосредственная связь: цемент лучшего качества получается преимущественно при отчетливой правильной кристаллизации алита.

Упомянутые выше исследования показали, что при содержании в клинкере нежелательных с точки зрения влияния на качество цемента щелочных оксидов, оксида магния выше 2—3%, повышенного содержания фосфатов и др. кристаллы алита приобретают неправильную форму. Они бывают окаймлены мельчайшими зернами двухкальциевого силиката вторичного происхождения, часто содержат включения мелких зерен периклаза и жидкой фазы. Кристаллы белитовой фазы при этом также имеют неправильную форму зерен с зазубренными краями. Реакционная способность алита зависит от состава примесей, содержащихся в нем в виде твердых растворов, от дефектов структуры, трещин и характера дисперсности, которые ускоряют его взаимодействие с водой.

|

91 |

Для клинкера некоторых заводов характерны две структурные разновидности. Первая — неравномерно зернистая с распределением алита и белита в виде чередующихся различных по размерам групповых скоплений (рис. 20). Минералом, характерным для этой структуры, является белит, причем она возникает преимущественно тогда, когда сырьевая шихта недостаточно тонко измельчена и содержит значительное количество крупных зерен кварца. Вторая структура равномерно-зерниста, характеризуется отсутствием скоплений либо агрегатов. Силикаты кальция рассредоточены по всему шлифу. Встречается и клинкер с двумя этими структурами. На микроструктуру клинкера влияет таким образом равно-

4* Зак. 631

мерность состава и тонкость измельчения исходной сырьевой шихты, а также химико-минералогические особенности сырьевых компонентов, в том числе содержание щелочей. Структура щелочного клинкера показана на рис. 21. Поэтому при производстве особобыстротверде - ющих и высокопрочных портландцементов большое внимание уделяется физико-химической характеристике исходных сырьевых компонентов.

Сырьевая шихта должна характеризоваться равномерным распределением кремнезема и минимальным содержанием нежелательных (вредных) примесей. Шихту следует исключительно тонко измельчить с тем, чтобы кремнезем, в особенности в виде кварца, был сосредоточен во фракциях с размером зерна менее 15 мкм. При контрольном просеве такой сырьевой шихты через сито № 02 навеска проходит полностью, а остаток на сите № 008 минимальный (2—3%).

Выше уже говорилось о том, что клинкер следует быстро обжигать и охлаждать. Быстрый обжиг способствует формированию кристаллов малых размеров в наиболее метастабильном состоянии при питании печи сырьевой шихтой с постоянными физико-химическими свойствами. Для получения быстротвердеющих и высокопрочных портландцементов клинкер целесообразно обжигать в коротких вращающихся печах; быстрый обжиг достигается и в современных длинных печах при работе на короткой зоне спекания, максимально приближенной к головке печи. Это дает возможность не только быстро обжигать, но и быстро охлаждать клинкер.

Как известно, сырьем для значительного числа цементных заводов служат мелко - и крупнокристаллические известняки, часто обогащенные кремнеземом в результате окремнения. Встречаются известняки, для которых характерна некоторая доломитизация. Глинистые сырьевые компоненты имеют часто весьма неблагоприятный состав, содержат много кварцевого песка, полевых шпатов и др. Наши исследования [113] показали, что увеличение размера зерен кварца с 17 до 91 мкм в составе сырьевой смеси может значительно замедлить спекание. Предотвратить это можно соответствующим повышением температуры.

Широкое применение должны найти рассмотренные выше минерализаторы обжига, а также легирующие добавки, которые существенно влияют на кристаллизацию алита и активность клинкера. Известно, что кристаллиза-

|

|

|

Йис. 22. Начало разрушения алита при медленном охлаждении клинкера (появление белита) |

Ция часто прерывается вследствие изменения степени химической насыщенности питательной среды. Если в момент такой остановки кристалл еще не сформировался, возможен обратный процесс — растворение (резорбция). Минерализаторы, по данным Н. В. Белова, блокируют эти кристаллы и предохраняют их от резорбции, чему способствует также быстрое охлаждение клинкера. При резком мгновенном охлаждении (замораживании) жидкая фаза полностью переходит в стекловидное состояние без какой-либо кристаллизации; содержание стекла теоретически может достигнуть 25%; практически оно составляет примерно 6—10% (а иногда и больше), поскольку клинкер обычно охлаждается со средней скоростью.

Стекловидная фаза клинкера не гомогенна по структуре. Резкое охлаждение клинкера, как показали наши исследования, значительно увеличивает содержание двухкальнисвого силиката в жидкой фазе примерно до 15%; остальное же количеетво двухкальциевого силиката фиксируется преимущественно в виде белита, переход его в гидравлически инертную ^-модификацию предотвращается. При быстром охлаждении клинкер должен проходить интервал температур менее 1523 К с большой скоростью, разложения алита при этом не наблюдается (рис. 22).

В зависимости от значения глиноземного модуля различное количество клинкерной жидкости переходит в стекловидное состояние. При этом существенно снижается содержание СзА, что повышает сульфатосгойкость цемента. Содержание периклаза в клинкере резко снижается, так как он частично растворяется в стекле, а оставшаяся его часть приобретает тонкокристаллическую структуру. Существенно уменьшается взаимодействие клинкерной жидкости с образовавшимися кристаллическими фазами, что задерживает рост кристаллов и способствует образованию мелкокристаллического алита. Все это вместе с наблюдаемым повышением тепловыделения при гидратации быстро охлажденного клинкера способствует ускорению твердения цемента.

В результате термического удара от резкого охлаждения клинкерные зерна приобретают макро - и микротрещины, которые облегчают процесс тонкого измельчения и способствует тем самым повышению активности получаемого цемента, так как в нем больше тонких фракций. Однако наличие стекла в клинкере несколько затрудняет процесс особо тонкого измельчения.

Прочность цемента через сутки зависит от содержания зерен размером менее 3 мкм. Однако некоторые исследователи придают наибольшее значение размеру зерен менее 5 и 7 мкм. Желательный верхний предел размера зерен не более 30 мкм. Односуточная прочность портландцемента определяется содержанием зерен цемента размером менее 10 мкм, а трехсуточная — до 30 мкм. По процентному содержанию указанных фракций применительно к составу клинкера можно рассчитать примерно ожидаемую односуточную и трехсуточную прочность. При помоле цемента с интенсификато - ром триэтаноламином увеличивается содержание фракций цемента размером 10—30 мкм; при добавке же СДБ повышается содержание тонких фракций размером менее 10 мкм. Сочетание же этих добавок, применяемое на наших цементных. заводах, положительно влияет не только на повышение производительности мельниц. Оно способствует формированию наиболее благоприятного зернового состава получаемого цемента.

Как тонко следует измельчать цемент особобыстро- твердеющий и высоких марок? Исследования В. Б. Ра - тинова, С. М. Рояка, А. Е. Шейкина свидетельствуют о том, что при сверхтонком измельчении возможно последующее падение прочности цемента вследствие перекристаллизации гидратных новообразований. Наблюдается также понижение сульфатостойкости и морозостойкости цемента, увеличение его водопотребности, усиление усадочных явлений и др. Опыт показывает, что нецелесообразно измельчать портландцемент до удельной поверхности более 6000 см2/г. Помимо этого, получить такую степень дисперсности в современных помольных агрегатах при работе далее в замкнутом цикле весьма затруднительно, поскольку их производительность существенно снижается.

Рациональная дисперсность портландцементов высоких марок и быстротвердеющих должна устанавливаться применительно к химико-минералогическому составу исходного клинкера в зависимости от марки цемента и требуемой прочности в начальный период твердения при замкнутом цикле помола. Стремясь к получению и осо - бобыстротвердеющих, и высокомарочных цементов необходимой прочности, следует учитывать, что существует прямая связь между фазовым составом клинкера и необходимой дисперсностью цемента. При пониженном содержании в клинкере суммы активных минералов (c3s + + с3а) требуется более тонкое измельчение портландцемента, чем при повышенном. Можно считать, что содержание фракций цемента размером меньше 30 мкм должно составлять не менее 65—75%, в зависимости от марки портландцемента оно может достигать и 80%.

Исследования, проведенные НИИЦементом в лабораторных условиях и па некоторых заводах, позволили установить фазовый состав клинкера для получения высокопрочного и особобыстротвердеющего портландцемента марки 600 при условии, что в односуточном возрасте он должен иметь предел прочности при сжатии 20— 25 МПа и в трехсуточном — 40 МПа при удельной поверхности около 4500 см2/г. Он должен характеризоваться расчетным содержанием трехкальциевого силиката примерно 65—68% и трехкальциевого алюмината не более 8%. При весьма тонком измельчении содержание гипса в этих цементах желательно довести до 4% (в расчете на S03). Добавка 5—8% трепела способствует равномерному росту прочности к 28-суточному возрасту, хотя при этом наблюдается тенденция к повышению нормальной густоты цементного теста, а возможно и к некоторому снижению односуточной прочности.

Особый интерес, например, приобретает портландцемент Белгородского завода, отличающийся высоким содержанием белита в тончайших фракциях менее 5 мкм и сосредоточением алита в средних фракциях. Это позволяет получать вяжущее марок 500 и выше при удельной поверхности 3000—3200 см2/г. Примечательно, что этот портландцемент отличается характерными для белита положительными свойствами — высокой пропариваемо - стыо и пониженной усадкой. Высокая дисперсность быст - ротвердеющих цементов и значительное содержание в них суммы активных минералов (c3s + c3a) значительно ускоряет формирование коагуляционной структуры и заметно сокращает индукционный период гидратации. Наблюдается тенденция к некоторому ускорению сроков схватывания при недостаточном содержании в цементе гипса; при этом следят за тем, чтобы не повышалась температура цемента в процессе его помола, так как может произойти так называемое «ложное схватывание» цемента [96].

В Южгипроцементе разработана универсальная добавка в цемент, применение которой позволяет регулировать его строительно-технические свойства, повышать прочность и получать некоторые виды специальных цементов. Добавку (САСП) получают при кислотной обработке каолина; состав ее определяется содержанием активной формы кремнекислоты и сернокислого глинозема; повышение количества глинозема при этом достигается за счет метакаолинита (см. гл. 8).

Однако, несмотря па значительные научно-исследовательские работы и накопленный опыт, пока еще нет оснований рекомендовать единую, пригодную для всех цементных заводов, физико-химическую характеристику цемента марки 600. Особенности сырья и оборудования требуют уточнения исходных параметров для получения особобыстротвердеюших и высокопрочных цементов; могут встретиться некоторые затруднения при обжиге клинкера на твердом многозольном топливе, что должно учитываться при разработке технологии.

Из-за повышенного содержания тончайших фракций эти цементы отличаются сравнительно большей чувствительностью к перевозкам навалом и длительному хранению, чем обычный портландцемент. Их нужно повторно испытывать при хранении более 25 сут. На основе ОБТЦ можно получить бетонную смесь такой же подвижности как и на обычном портландцементе при несколько меньшем значении ВЩ, что объясняется высоким содержанием зерен цемента менее 5 мкм, быстро образующих заметное количество геля гидросиликатов кальция, играющего роль пластификатора. Эта способность цемента проявляется особенно заметно при повышенной жесткости бетонной смеси.

Результаты опытных работ и внедрений в строительство быстротвердеющих и высокопрочных портландцементов позволяют сделать следующие обобщения, характеризующие эффективность этих видов портландцемента [63]. При обычной технологии приготовления на основе этих цементов получают бетон повышенных марок. В результате появляется возможность уменьшить размер строительных элементов и снизить массу конструкций при сокращении их стоимости; необходимое условие изготовления такого бетона — применение высококачественных заполнителей.

При сохранении высокой марки бетона достигается снижение удельного расхода цемента; так, например, при изготовлении бетонов марок 500—550 на ОБТЦ взамен применявшихся ранее рядовых портландцементов расход цемента снижается примерно на 15%. Это приводит к уменьшению усадочных явлений в конструкциях и относительному снижению тепловыделения.

В табл. 11 приводится характеристика высокопрочного бетона на портландцементах Ново-Здолбуновского завода.

|

Таблица 11. Бетоны на ОБТЦ и высокопрочных портландцементах

|

Быстрое твердение при сокращенном режиме пропа - ривания позволяет снизить потери предварительного напряжения арматуры, которые весьма ощутимы при длительной тепловлажностной обработке; поскольку бетон имеет высокую начальную прочность, можно раньше передать на него усилия от натяжения арматуры, что повышает производительность. Особенно эффективно применение высокопрочных цементов и ОБТЦ в жестких бетонных смесях при значениях ЩВ = 2—3,5 для изготовления предварительно напряженных двухскатных и подкрановых балок, ферм и ряда других железобетонных конструкций. Опытное применение ОБТЦ позволило значительно увеличить оборачиваемость форм в производстве железобетонных шпал при сокращении расхода цемента до 20%.

Использование высокопрочных и особобыстротверде - ющих портландцементов способствует дальнейшему повышению технического уровня заводов сборного железобетона и строительства в целом. Необходимо лишь рационально использовать свойства этих цементов.

Сверхбыстротвердеющий портландцемент разработан НИИЦементом. Он отличается содержанием галоген - производных (CnA7-CaF2 или СцА7-СаС12) [150], придающих высокую реакционноспособность получаемому клинкеру.

Во фторсодержащих клинкерах полное усвоение извести при обжиге достигается при 1373—1673 К. В клинкере сохраняется около 50—70% фтора или 20—30% хлора от первоначально введенных количеств (15—25%). Клинкер содержит c3s, C2S, CnA7-CaF2 (либо СцАуСаСЬ), стекло и возможно С3А и СА. Полезна добавка 5—10% трепела. Цемент отличается быстрым схватыванием и через 6 ч твердения набирает прочность 14—20 МПа, через 28 сут до 40 МПа. С помощью специальных добавок, вводимых для замедления сроков схватывания, удается получить марку 600, но несколько снизив при этом прочность в первые часы твердения.

Высокопрочные цементы [150], разработанные НИИЦементом, получают при добавке кристаллизационных компонентов (крентов) для увеличения закономерных сростков в цементном камне, являющихся затравками для синтеза гидратиых фаз. Эти добавки близки по составу к добавке САПС; они способствуют быстрому наступлению начала схватывания (см. гл. 8).

БТЦ белитовый специальный разработан НИИЦементом на основе одного из промышленных отходов, специально прокаленного с добавкой гипса при 1073 К. После обжига такой цемент содержит C2S 64—75%, С12А7— 25—30% и CaS04 около 9%. Через 2 ч нормального твердения он приобретает прочность 10 МПа и через 28 сут около 45—50 МПа. Бетоны на этом цементе характеризуются водонепроницаемостью и сульфатостой - костыо при длительном росте прочности во времени.

Портландцемент высокопрочный с низкой водопот- ребностью разработан Сибниипроектцементом и ВЗИСИ и предназначен для изготовления высокопрочных пропариваемых бетонов марок 600 и более с низким водо - цементным отношением. Изготовляется из тонкомолотого клинкера, 1—1,5% сульфитно-дрожжевой бражки, 0,25—1,0% карбоната или силиката щелочного металла [95]. Начало схватывания 30—40 мин, конец —30— 60 мин, прочность образцов, изготовленных по ГОСТ 310.4—76 и пропаренных по режиму 2 + 3 + 6+3 ч при температуре 353 К, составляет в возрасте 1 сут 60,0— 70,0 МПа, в возрасте 28 сут 75,0—80,0 МПа.

На основе опытной партии портландцемента с низкой водо потребностью были изготовлены бетоны марок 600—800 с В/Ц=0,27—0,29. Расход цемента составил 500—600 кг/м3. Бетонные смеси с таким ВЩ имеют. хорошую удобоукладываемость: осадка конуса составляет 6—20 см, жесткость — 2—10 с. Подвижность бетонной смеси сохраняется в течение 1,0—1,5 ч. Пропаренные бетоны на этом цементе характеризуются стабильным ростом прочности при длительном твердении, низкой пористостью, высокой морозо - и сульфатостойкостью.